1.本发明属于不锈钢领域,尤其涉及一种具有抗菌功能的马氏体不锈钢及其制备方法。

背景技术:

2.随着社会的发展和人民经济生活水平的提高,人们对周围的环境和自身的健康越来越重视,抗菌材料也因此受到了越来越多研究者的关注。抗菌不锈钢也正是在这种大背景下被研发出来。抗菌不锈钢是指在现有不锈钢的基体或表面上添加具有抗菌作用的金属元素,如铜(cu)、银(ag)和稀土金属(如re) 等,通过特殊的热处理操作使材料获得兼具优良抗菌性能及良好力学、耐蚀性能的新型钢铁材料。

3.现阶段对于马氏体抗菌不锈钢,其主要思路为在马氏体不锈钢基体中添加具有杀菌作用的cu和ag等元素。如专利公开号cn1272889的专利中开发了一种含有银元素的抗菌不锈钢;申请号为200610134868.6的专利中较早地开发出了一种含铜马氏体抗菌不锈钢及其热处理方法,通过基体中弥散分布的纳米级析出相ε-cu,使材料本身保持良好机械性能的同时,还具备广谱及持久的抗菌性;申请号为200710199267.8,201110083730.9和201110266884.1的专利中同样在马氏体中添加cu元素,通过特殊的热处理使材料基体中析出纳米级的ε-cu析出相,从而具备抗菌性能;然而,马氏体钢中cu元素含量较低时,马氏体钢不能表现出优异的抗菌性能;而当cu含量较高时,除生产成本大幅度提高以外,且过量的cu也将降低材料的加工性能和耐蚀性能。总而言之,现阶段抗菌不锈钢中主要是添加cu或ag元素,但含cu或ag抗菌不锈钢的相关专利中并未提及材料的快速杀菌以及保证材料在高细菌浓度下的抗菌性能。

技术实现要素:

4.为了改善上述技术问题,本发明提供了一种马氏体抗菌不锈钢,在马氏体抗菌不锈钢基体中添加钪sc元素,通过相应的热处理,使材料在基体中析出碳化物,富铜相以及含sc中间相,在提高材料硬度的同时,使材料具备快速杀菌性以及在高细菌浓度下的抗菌性能。

5.本发明的技术方案是:

6.一种马氏体抗菌不锈钢,该不锈钢的化学成分按重量百分数(wt.%)计,组成如下:c:0.40-0.65;si:≤1.0;mn:≤1.0;s:≤0.03;p:≤0.03;cr: 12.0-18.0;mo:0.5-1.0;v:0.1-0.3;cu:1.5-3.5;sc:0.1-2.0;余量为fe。

7.根据本发明的技术方案,所述不锈钢的化学成分按重量百分数(wt.%)计,组成如下:c:0.40-0.55;si:0.5-0.9;mn:0.5-0.9;s:≤0.03;p:≤0.03; cr:14.0-16.0;mo:0.6-0.95;v:0.15-0.25;cu:2.0-3.5;sc:0.1-2.0;余量为fe。

8.根据本发明的技术方案,所述不锈钢的化学成分按重量百分数(wt.%)计,组成如下:c:0.40-0.55;si:0.5-0.9;mn:0.5-0.9;s:0.01-0.03;p:0.01-0.03; cr:14.0-16.0;

mo:0.6-0.95;v:0.15-0.25;cu:2.0-3.5;sc:0.1-2.0;余量为fe。

9.本发明还提供了上述马氏体抗菌不锈钢的热处理方法,包括以下步骤:在 980-1050℃保温0.5-1h,油冷至室温,在奥氏体区域进行保温处理,之后在 550-700℃回火处理2-4h,空冷至室温。

10.本发明还提供了上述马氏体抗菌不锈钢的制备方法,包括以下步骤:。

11.(1)按比例将各元素混合均匀制备成钢锭;

12.(2)制备坯料:将钢锭于900-1000℃均匀化处理1-3小时,并经过热锻、热轧,制备坯料;其中,终锻温度不低于800℃;

13.(3)热处理:将步骤(2)的坯料在980-1050℃保温0.5-1h,油冷至室温,在奥氏体区域进行保温处理,之后在550-700℃回火处理2-4h,空冷至室温,得到抗菌不锈钢。

14.根据本发明的技术方案,步骤(2)中的热锻温度不高于1000℃,保温时间 2-5h,终锻温度不低于850℃。

15.根据本发明的技术方案,步骤(2)中的热轧温度不高于1000℃,保温时间 2-5h,终轧温度不低于850℃。

16.本发明的有益效果是:

17.在980-1050℃保温0.5-1h,油冷至室温,在奥氏体区域(即不锈钢所处的温度区域)进行保温处理,能够使sc和其他元素完全固溶到不锈钢基体中,形成含sc的过饱和固溶体,但是淬火温度(即不锈钢的保温温度)不宜过高,防止奥氏体稳定性提高和晶粒的长大,导致冷却转变后残余奥氏体的增加。之后在 550-700℃回火处理2-4h,空冷至室温。回火处理过程中,不仅能够促使碳化物及富铜相的析出,还能使处于过饱和状态的sc元素以第二相的形式析出,在马氏体基体中形成一定量的含sc中间相。这些析出相的存在不仅能够提高马氏体的硬度,还赋予材料优异的抗菌性能。

18.(1)本发明将sc元素添加到马氏体不锈钢中,获得了一种具有快速杀菌及强烈杀菌能力的马氏体抗菌不锈钢,通过调控钢中sc元素的含量及相应的热处理,在提高材料硬度的同时,赋予材料快速杀菌性以及高细菌浓度下的优异抗菌性能。

19.(2)本发明中sc元素会影响微生物产生差异蛋白,从而控制微生物的生长、繁殖以及新陈代谢。稀土元素对于环境中的微生物菌株的繁殖具有homesis效应,即低浓度的稀土元素对微生物的生长具有刺激性作用,但随着稀土元素释放浓度的增加,微生物的细胞壁的通透性被提高,致使内含物外泄,促进了稀土离子进入细胞,阻碍了细胞的新陈代谢从而抑制微生物生长。同时通过热处理可使不锈钢析出含sc的第二相,不锈钢表面存在的第二相更易溶出sc离子,进而赋予了不锈钢强烈的杀菌作用。

具体实施方式

20.下文将结合具体实施例对本发明的组合物及其热处理方法做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

21.除非另有说明,以下实施例中使用的原料和试剂均为市售商品,或者可以通过已知方法制备。

22.实施例1

23.本实施例中,马氏体抗菌不锈钢的组分及重量百分比为:c:0.45、si:0.8、mn:0.7、s:0.03、p:0.03、cr:14.2、mo:0.8、v:0.2、cu:2.2、sc:0.1、余量为fe。经过熔炼、锻造、热锻及热轧制成5mm厚热轧板材。其中热锻温度1000℃,保温时间2h,终锻温度860℃;热轧温度1000℃,保温时间2h,终轧温度860℃。之后进行热处理,具体地,在1000℃保温0.5h,油冷至室温,使各组分元素在不锈钢中均匀分布,形成过饱和固溶体,之后在550-700℃回火处理2-4h,空冷至室温,使得含sc中间相、富铜相及碳化物在基体中弥散析出,制备不锈钢。

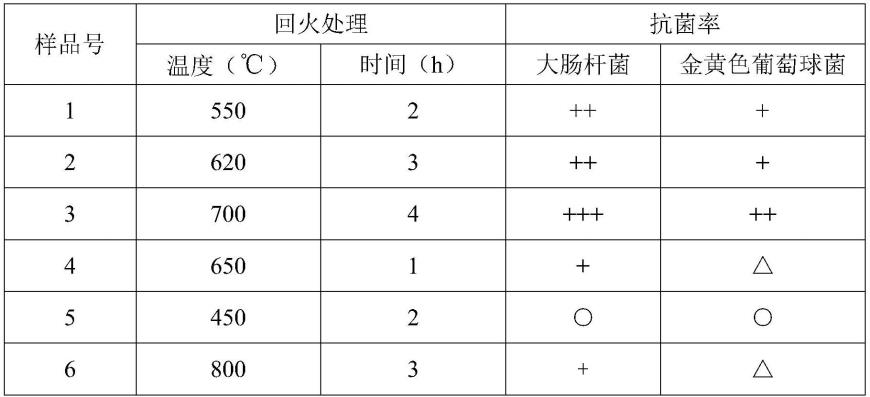

24.通过以下试验对照说明本实施例1的技术效果,实施例中在不同回火处理的样品分别记为试样1、2、3、4(具体回火处理温度和时间参见下面的表1)。

25.当不锈钢完成固溶处理,形成过饱和固溶体后,在450℃回火处理2h,空冷至室温,制备不锈钢,记为试样5。

26.当不锈钢完成固溶处理,形成过饱和固溶体后,在800℃回火处理3h,空冷至室温,制备不锈钢,记为试样6。

27.1.1抗菌实验

28.根据“jis z 2801-2000《抗菌加工制品-抗菌性试验方法和抗菌效果》、gb/t2591-2003《抗菌塑料抗菌性能实验方法和抗菌效果》”等相关标准规定,定量测试实施例材料对常见感染细菌(如大肠杆菌、金黄色葡萄球菌)的抗菌性能。

29.其中杀菌率的计算公式为:杀菌率(%)=[(对照样品活菌数-马氏体抗菌不锈钢活菌数)/对照样品活菌数]

×

100%,对照样品活菌数是普通5cr15mov马氏体不锈钢样品上进行细菌培养后的活菌数,马氏体抗菌不锈钢活菌数是指热处理后的马氏体抗菌不锈钢进行细菌培养后的活菌数。

[0030]

表1马氏体抗菌不锈钢的抗菌性能

[0031][0032]

注:表中 表示杀菌率在99.9%以上, 表示杀菌率在99-99.9%, 表示杀菌率在90-99.9%,

△

表示杀菌在50-90%之间,

○

表示杀菌率在50%以下。

[0033]

表1所示为不同处理状态的马氏体抗菌不锈钢材料在细菌浓度为10

5 cfu/ml下共培养24h后对大肠杆菌和金黄色葡萄球菌的抗菌性能检测结果。由表1的结果可知,在550-700℃回火处理2-4h后(1、2、3号试样),材料对常见的细菌均表现出非常优异的抗菌性能,4号试样虽然在本发明定义的回火温度范围内,但由于回火时间较短,其析出的含sc中间相也较少,因而其抗菌性能也较差。

[0034]

而5、6号试样显示,当回火温度低于550℃或高于700℃时,由于不在含 sc中间相的适宜析出温度,析出相的含量较少,因而其抗菌性能很差。

[0035]

将试样1-6在不同细菌浓度下共培养24h,和在细菌浓度为105cfu/ml时,对大肠杆菌培养不同的时间,测试抗菌率,测试结果如表2所示。

[0036]

表2抗菌性能检测结果

[0037][0038]

表2所示为马氏体抗菌不锈钢(不同热处理状态)材料在不同细菌浓度下共培养24h以及不同培养时间下细菌浓度为105cfu/ml时对大肠杆菌的抗菌性能检测结果。从表中结果可知,在高细菌浓度下,1-3号马氏体抗菌不锈钢试样依然表现出优异的抗菌性能。此外,细菌在接触1-3号马氏体抗菌不锈钢表面后,在1h后就表现出优良的快速杀菌性能。

[0039]

1.2硬度测试

[0040]

依据gb/t 230.1-2004《金属洛氏硬度试验第一部分:试验方法》测试材料的硬度,测试结果如表3所示。

[0041]

表3马氏体抗菌不锈钢的硬度

[0042][0043]

由1到4结果可知,采用本发明回火温度范围内进行回火处理后,马氏体抗菌不锈钢显示出不逊于普通5cr15mov马氏体不锈钢的硬度。

[0044]

实施例2

[0045]

本实施例中,马氏体抗菌不锈钢的组分及重量百分比为:c:0.48、si:0.75、 mn:0.75、s:0.02、p:0.03、cr:14.8、mo:0.7、v:0.18、cu:2.4、sc: 0.5、余量为fe。经过熔炼、锻造、热锻及热轧制成5mm厚热轧板材。之后在 900℃保温1h,油冷至室温,使sc、cu等元素在

不锈钢中均匀分布,形成过饱和固溶体,之后在550-700℃回火处理2-4h,空冷至室温,使得含sc中间相、富铜相及碳化物在基体中弥散析出,制备不锈钢。

[0046]

通过以下试验对照说明本实施例2的技术效果,实施例中在不同回火处理的样品分别记为试样7、8、9、10(具体回火处理温度和时间参见下面的表4)。

[0047]

当不锈钢完成固溶处理,形成过饱和固溶体后,在450℃回火处理2h,,空冷至室温,制备不锈钢,记为试样11。

[0048]

当不锈钢完成固溶处理,形成过饱和固溶体后,在800℃回火处理3h,,空冷至室温,制备不锈钢,记为试样12。

[0049]

2.1抗菌实验

[0050]

该实验采用普通5cr15mov马氏体不锈钢为对照材料。具体抗菌实验同实施例1。

[0051]

表4马氏体抗菌不锈钢的抗菌性能

[0052][0053][0054]

注:表中 表示杀菌率在99.9%以上, 表示杀菌率在99-99.9%, 表示杀菌率在90-99.9%,

△

表示杀菌在50-90%之间,

○

表示杀菌率在50%以下。

[0055]

将试样7-12在不同细菌浓度下共培养24h,和在细菌浓度为105cfu/ml时,对大肠杆菌培养不同的时间,测试抗菌率,测试结果如表5所示。

[0056]

表5抗菌性能检测结果

[0057][0058]

由以上结果可知,随着sc元素含量的升高,马氏体抗菌不锈钢在快速杀菌性以及

在高细菌浓度下的抗菌性能都有所提高。

[0059]

2.2硬度测试

[0060]

硬度的测试方法同实施例1,测试结果如表6所示。

[0061]

由测试结果可知,采用本发明方法制备的马氏体抗菌不锈钢具有较高的硬度值。

[0062]

表6马氏体抗菌不锈钢的硬度

[0063][0064][0065]

实施例3

[0066]

本实施例中,马氏体抗菌不锈钢的组分及重量百分比为:c:0.42、si:0.72、 mn:0.75、s:0.02、p:0.03、cr:15.1、mo:0.85、v:0.22、cu:3.1、sc: 1.0、余量为fe。经过熔炼、锻造、热锻及热轧制成5mm厚热轧板材。之后在 980℃保温0.5h,油冷至室温,使sc、cu等元素在不锈钢中均匀分布,形成过饱和固溶体,之后在550-700℃回火处理2-4h,空冷至室温,使得含sc中间相、富铜相及碳化物在基体中弥散析出,制备不锈钢。

[0067]

3.1抗菌实验

[0068]

该实验采用普通5cr15mov马氏体不锈钢为对照材料。具体实验同实施例1。实施例3中在不同回火处理的样品分别记为试样13、14、15、16(具体回火处理的温度和时间参见下面的表7)。

[0069]

当不锈钢完成固溶处理,形成过饱和固溶体后,在450℃回火处理2h,,空冷至室温,制备不锈钢,记为试样17。

[0070]

当不锈钢完成固溶处理,形成过饱和固溶体后,在800℃回火处理3h,,空冷至室温,制备不锈钢,记为试样18。

[0071]

抗菌性能测试结果如表7所示。

[0072]

表7马氏体抗菌不锈钢的抗菌性能

[0073]

[0074][0075]

注:表中 表示杀菌率在99.9%以上, 表示杀菌率在99-99.9%, 表示杀菌率在 90-99.9%,

△

表示杀菌在50-90%之间,

○

表示杀菌率在50%以下。

[0076]

表8马氏体抗菌不锈钢在不同细菌浓度下共培养24h以及不同培养时间下细菌浓度为105cfu/ml时对大肠杆菌的抗菌性能检测结果

[0077][0078]

由以上结果可知,随着sc元素含量的升高,马氏体抗菌不锈钢在快速杀菌性以及在高细菌浓度下的抗菌性能都有所提高。

[0079]

3.2硬度测试

[0080]

硬度的测试方法同实施例1,由测试结果可知,马氏体抗菌不锈钢具有较高的硬度值。

[0081]

表9马氏体抗菌不锈钢的硬度

[0082]

[0083][0084]

实施例4

[0085]

本实施例中,马氏体抗菌不锈钢的组分及重量百分比为:c:0.52、si:0.72、 mn:0.75、s:0.02、p:0.02、cr:15.8、mo:0.95、v:0.12、cu:1.8、sc: 1.5、余量为fe。经过熔炼、锻造、热锻及热轧制成5mm厚热轧板材。之后在 990℃保温50min,油冷至室温,使sc、cu等元素在不锈钢中均匀分布,形成过饱和固溶体,之后在550-700℃回火处理2-4h,空冷至室温,使得含sc中间相、富铜相及碳化物在基体中弥散析出。

[0086]

4.1抗菌实验

[0087]

该实验采用普通5cr15mov马氏体不锈钢为对照材料。具体实验同实施例1。实施例4中在不同回火处理的样品分别记为试样10、20、21、22(具体回火处理的温度和时间参见下面的表10)。

[0088]

当不锈钢完成固溶处理,形成过饱和固溶体后,在450℃回火处理2h,空冷至室温,制备不锈钢,记为试样23。

[0089]

当不锈钢完成固溶处理,形成过饱和固溶体后,在800℃回火处理3h,,空冷至室温,制备不锈钢,记为试样24。

[0090]

表10马氏体抗菌不锈钢的抗菌性能

[0091][0092][0093]

注:表中 表示杀菌率在99.9%以上, 表示杀菌率在99-99.9%, 表示杀菌率在90-99.9%,

△

表示杀菌在50-90%之间,

○

表示杀菌率在50%以下。

[0094]

将试样19-24在不同细菌浓度下共培养24h,和在细菌浓度为105cfu/ml 时,对大肠杆菌培养不同的时间,测试抗菌率,测试结果如表11所示。

[0095]

表11抗菌性能检测结果

[0096][0097]

由以上结果可知,随着sc元素含量的升高,马氏体抗菌不锈钢在快速杀菌性以及在高细菌浓度下的抗菌性能都有所提高。

[0098]

4.2硬度测试

[0099]

硬度的测试方法同实施例1,由测试结果可知,马氏体抗菌不锈钢具有较高的硬度值。

[0100]

表12马氏体抗菌不锈钢的硬度

[0101][0102][0103]

实施例5

[0104]

本实施例中,马氏体抗菌不锈钢的组分及重量百分比为:c:0.42、si:0.75、mn:0.72、s:0.02、p:0.02、cr:14.8、mo:0.65、v:0.18、cu:1.6、sc: 2.0、余量为fe。经过熔炼、锻造、热锻及热轧制成5mm厚热轧板材。之后在 1020℃保温40min,油冷至室温,使sc、cu等元素在不锈钢中均匀分布,形成过饱和固溶体,之后在550-700℃回火处理2-4h,空冷至室温,使得含sc中间相、富铜相及碳化物在基体中弥散析出。

[0105]

材料的各项性能包括硬度、抗菌性能、快速杀菌性以及在高细菌浓度下的抗菌性能均良好

[0106]

实施例6

[0107]

本实施例中,马氏体抗菌不锈钢的组分及重量百分比为:c:0.42、si:0.73、 mn:0.73、s:0.02、p:0.02、cr:15.4、mo:0.84、v:0.21、cu:3.2、余量为fe。经过熔炼、锻造、热锻

及热轧制成5mm厚热轧板材。之后在1000℃保温0.5h,油冷至室温,使cu等元素在不锈钢中均匀分布,形成过饱和固溶体,之后在550-700℃回火处理2-4h,空冷至室温。

[0108]

6.1抗菌实验

[0109]

该实验采用普通5cr15mov马氏体不锈钢为对照材料。具体实验过程同实施例1。实施例中在不同回火处理的样品分别记为试样25、26、27、28(具体回火处理的温度和时间参见下面的表13)。

[0110]

当不锈钢完成固溶处理,形成过饱和固溶体后,在450℃回火处理2h,空冷至室温,制备不锈钢,记为试样29。

[0111]

当不锈钢完成固溶处理,形成过饱和固溶体后,在800℃回火处理3h,空冷至室温,制备不锈钢,记为试样30。

[0112]

表13马氏体抗菌不锈钢的抗菌性能

[0113][0114]

注:表中 表示杀菌率在99.9%以上, 表示杀菌率在99-99.9%, 表示杀菌率在 90-99.9%,

△

表示杀菌在50-90%之间,

○

表示杀菌率在50%以下。

[0115]

表14马氏体抗菌不锈钢在不同细菌浓度下共培养24h以及不同培养时间下细菌浓度为105cfu/ml时对大肠杆菌的抗菌性能检测结果

[0116][0117]

由以上结果可知,在无sc元素的马氏体抗菌不锈钢中,其抗菌性能较差,并且其快速杀菌性以及在高细菌浓度下的抗菌性能几乎不存在。这主要是由于无sc马氏体钢中起到抗菌作用的是富铜相,缺少了含sc中间相的强烈杀菌作用,其抗菌性能显著降低。

[0118]

6.2硬度测试:

[0119]

硬度的测试方法同实施例1,测试结果如表15所示。

[0120]

表15马氏体抗菌不锈钢的硬度

[0121][0122]

由测试结果可知,实施例6制备的马氏体抗菌不锈钢具有较高的硬度值。

[0123]

以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。