1.本发明提供了一种制备电催化剂油墨的方法。电催化剂油墨用于制备高性能膜电极组件中的电催化剂层。

背景技术:

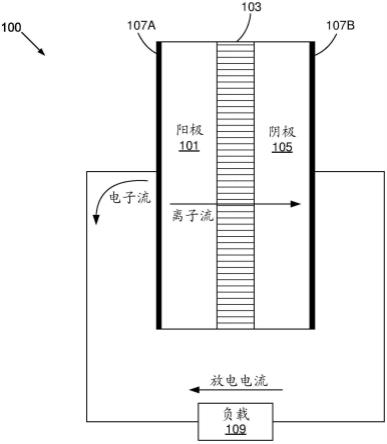

2.燃料电池是包括被电解质隔开的两个电极的电化学电池。燃料(例如,氢气、醇(诸如甲醇或乙醇)或甲酸)被供应给阳极,并且氧化剂(例如,氧气或空气)被供应给阴极。电化学反应在电极处发生,并且燃料和氧化剂的化学能被转换成电能和热量。电催化剂用于促进阳极处燃料的电化学氧化和阴极处氧气的电化学还原。

3.燃料电池通常根据所用电解质的性质进行分类。电解质通常为固体聚合物膜,其中该膜为电绝缘的但离子导电的。在质子交换膜燃料电池(pemfc)中,该离子导电膜是质子导电的,并且将在阳极处产生的质子横跨该离子导电膜传送至阴极,其中它们与氧组合以形成水。

4.pemfc的主要部件是膜电极组件,该膜电极组件基本上由五层组成。中间层为聚合物离子导电膜。在离子导电膜的任一面上存在电催化剂层,该电催化剂层含有设计用于特定电解反应的电催化剂。最后,邻近每个电催化剂层存在气体扩散层。气体扩散层必须允许反应物到达电催化剂层并且必须传导由电化学反应产生的电流。因此,气体扩散层必须为多孔的和导电的。

5.电催化剂层一般还包含质子导电材料,诸如质子导电聚合物,以有助于质子从阳极电催化剂转移到离子导电膜和/或从离子导电膜转移到阴极电催化剂。

6.常规地,膜电极组件可通过多种方法构造。通常,这些方法涉及将电催化剂层中的一个或两个电催化剂层施加到离子导电膜以形成催化剂涂覆的离子导电膜。随后,将气体扩散层施加到电催化剂层。另选地,将电催化剂层施加到气体扩散层以形成气体扩散电极,然后将该气体扩散电极与离子导电膜组合。膜电极组件可通过这些方法的组合来制备,例如,将一个电催化剂层施加到离子导电膜以形成催化剂涂覆的离子导电膜,并施加另一个电催化剂层作为气体扩散电极。使用通常包含电催化剂材料、离子导电聚合物、溶剂和/或稀释剂以及希望包含在电催化剂层中的任何试剂的电催化剂油墨来施加电催化剂层。

7.电催化剂层通常包含电催化剂材料,该电催化剂材料包含适用于燃料氧化或氧还原反应的金属或金属合金,这取决于该层待用于阳极还是阴极。用于燃料氧化和氧气还原的电催化剂通常基于铂或与一种或多种其他金属合金化的铂。铂或铂合金电催化剂可以呈未负载的纳米尺寸粒子(例如金属黑)的形式,或者可以作为离散的非常高表面积的纳米粒子沉积到载体材料(负载的电催化剂)上。电催化剂也可以呈沉积到载体材料上的涂层或延伸膜的形式。

8.已经研究了各种电催化剂概念,诸如铂二元合金、铂、单层电催化剂、铂皮肤电催化剂和纳米结构薄膜(nstf)电催化剂。所报道的高活性电催化剂的另一途径是通过合成富贱金属(m)粒子而获得的脱合金化pt-m概念材料,这些富贱金属粒子经受从粒子表面选择

性浸出较不贵重金属的过程。脱合金电催化剂粒子的所得富铂壳表现出压缩应变,该压缩应变通过电子效应导致高活性氧还原反应(orr)催化剂。

技术实现要素:

9.本发明人认识到,可以通过在制备膜电极组件期间去除进入电催化剂层的贱金属污染物来改进膜电极组件的性能。例如,由于附聚物在酸性离子导电聚合物的存在下破碎,因此在制备电催化剂油墨期间,贱金属物质可以从铂族金属与贱金属的合金中浸出。这会导致膜电极组件的电化学性能低于预期。污染贱金属物质也可能存在于不包含合金电催化剂的电催化剂层中。污染物可能来自例如用于制备电催化剂的制造过程,或离子导电聚合物的制造。因此,需要改进被贱金属物质污染的膜电极组件的性能。

10.因此,在第一方面,本发明提供了一种制备电催化剂油墨的方法,该方法包括以下步骤:

11.i)制备包含电催化剂材料、离子导电材料和稀释剂的分散体;然后

12.ii)使分散体与贱金属结合剂接触。

13.电催化剂油墨是包含电催化剂材料、离子导电材料和稀释剂的分散体,该分散体在干燥时形成电催化剂层,优选地燃料电池膜电极组件中的电催化剂层。

14.本发明人惊奇地发现,与含有通过不包括步骤ii)的方法制备的电催化剂层的膜电极组件相比,含有使用通过这种方法制成的油墨制备的电催化剂层的膜电极组件可表现出改进的电化学性能。

15.在第二方面,本发明提供了一种分散体,该分散体包含电催化剂材料、离子导电材料、贱金属结合剂和稀释剂。这种分散体作为本发明的第一方面的方法的一部分被制备。

16.在第三方面,本发明提供了一种将电催化剂层施加到基底的方法,该方法包括以下步骤:

17.i)通过本发明的第一方面的方法制备电催化剂油墨;然后

18.ii)将电催化剂油墨施加到所述基底上,并干燥油墨以形成电催化剂层。在第四方面,本发明提供了一种电催化剂层,该电催化剂层可通过这种方法获得。

19.在第五方面,本发明提供了一种制备气体扩散电极的方法,该方法包括根据本发明的第三方面的方法将电催化剂层施加到基底,其中所述基底是气体扩散层。在第六方面,本发明提供了一种气体扩散电极,该气体扩散电极可通过这种方法获得。

20.在第七方面,本发明提供了一种制备催化转印基底的方法,该方法包括根据本发明的第三方面的方法将电催化剂层施加到基底,其中基底是转印基底的面。在第八方面,本发明提供了一种催化转印基底,该催化转印基底可通过这种方法获得。

21.在第九方面,本发明提供了一种制备催化剂涂覆的离子导电膜的方法,该方法包括根据本发明的第三方面的方法将电催化剂层施加到基底,其中所述基底是离子导电膜的面。在第十方面,本发明提供了一种制备催化剂涂覆的离子导电膜的方法,该方法包括通过从根据本发明的第七方面的方法制备的催化转印基底转印将电催化剂层施加到离子导电膜。在第十一方面,本发明提供了催化剂涂覆的离子导电膜,该催化剂涂覆的离子导电膜可通过这些方法获得。

22.在第十二方面,本发明提供了一种制备膜电极组件的方法,该方法包括以下步骤;

23.i)根据本发明的第五方面的方法制备气体扩散电极;

24.ii)将在步骤i)中制备的气体扩散电极施加到离子导电膜的面。在第十三方面,本发明提供了一种膜电极组件,该膜电极组件可通过这种方法获得。

25.在第十四方面,本发明提供了一种制备膜电极组件的方法,该方法包括以下步骤;

26.i)根据本发明的第九方面或第十方面的方法制备催化剂涂覆的离子导电膜;

27.ii)将气体扩散层施加到电催化剂层。在第十五方面,本发明提供了一种膜电极组件,该膜电极组件可通过这种方法获得。

28.在第十六方面,本发明提供了一种燃料电池,该燃料电池包括根据本发明的膜电极组件。优选地,燃料电池是质子交换膜燃料电池。

附图说明

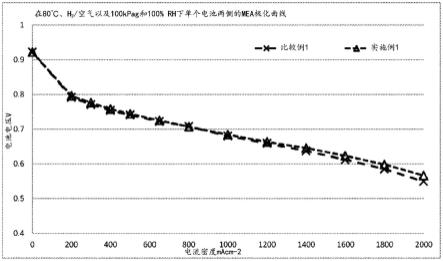

29.图1是示出包括使用本发明的方法制备的阴极电催化剂层的膜电极组件以及对比膜电极组件在100%相对湿度下电压与电流密度的关系的曲线图。

30.图2是包括使用本发明的方法制备的阴极电催化剂层的膜电极组件以及对比膜电极组件在50%相对湿度下电压与电流密度的关系的曲线图。

31.图3是包括使用本发明的方法制备的阴极电催化剂层的膜电极组件以及对比膜电极组件在26%相对湿度下电压与电流密度的关系的曲线图。

具体实施方式

32.现在将阐述本发明的优选的和/或任选的特征。除非上下文另外要求,否则本发明的任何方面可与本发明的任何其他方面组合。除非上下文另外要求,否则任何方面的优选的或任选的特征中的任一者可单独地或组合地与本发明的任何方面组合。

33.当实体被称为“本发明的”时,非限制性示例是“本发明的电催化剂层”,这意味着该实体通过本发明的相应方法制备,或者可通过本发明的相应方法获得。因此,例如,本发明的电催化剂层是通过本发明的第三方面的方法制备的电催化剂层,或者是可通过本发明的第三方面的方法获得的电催化剂层(即本发明的第四方面)。

34.电催化剂材料包括电催化剂,该电催化剂优选地是铂族金属或铂族金属与贱金属的合金,优选地铂族金属与贱金属的合金。铂族金属包括铂、钯、铑、钌、铱和锇。铂族金属和合金电催化剂两者中优选的铂族金属是铂、钯和铑,最优选的是铂。贱金属是锡或不是贵金属的过渡金属。贵金属是铂族金属(铂、钯、铑、钌、铱或锇)或金。合金电催化剂中合适的贱金属是铜、钴、镍、锌、铁、钛、钼、钒、锰、铌、钽、铬和锡。合金电催化剂中优选的贱金属包括镍、铜、钴和铬。更优选的贱金属是镍、钴和铜。最优选的贱金属是镍。合金电催化剂中铂族金属与贱金属的比率通常在3:1至1:3的范围内并且包括这些端值。合金电催化剂可以是脱合金的电催化剂。换句话说,电催化剂表面处相对于贱金属的铂族金属的原子组成低于电催化剂整体中相对于贱金属的铂族金属的原子组成,其中整体是电催化剂的总组成。例如,电催化剂表面处相对于贱金属的铂族金属的原子组成可在电催化剂整体中相对于贱金属的铂族金属的原子组成的20%至99%、20%至70%或30%至55%范围内并且包括这些端值。电催化剂可以是阳极或阴极电催化剂,并且优选地是质子交换膜燃料电池电催化剂。因此,电催化剂可以是氢氧化反应(阳极)或氧还原反应(阴极)电催化剂。

35.电催化剂可以是负载的或未负载的。因此,电催化剂可负载在载体材料上。换句话说,电催化剂材料可由负载在载体材料上的电催化剂组成(或仅包括该电催化剂)。术语“负载的”将易于被技术人员理解。例如,应当理解,术语“负载的”包括电催化剂分散在载体材料上并且通过物理键或化学键结合或固定到载体材料。例如,电催化剂可通过离子键或共价键、或非特异性相互作用(诸如范德华力)结合或固定到载体材料。

36.载体材料可以是碳载体材料,例如碳粉,其可为例如可商购获得的炭黑(诸如来自cabot corp.(xc72r)或akzo nobel(黑系列))或者这些炭黑的石墨化型式或其他可商购获得的炭黑,诸如乙炔黑(例如购自chevron phillips(shawinigan)或denka的那些)。载体材料也可以是专门设计用于燃料电池中的载体材料,诸如wo2013/045894中所述的那些。

37.另选地,载体材料可以是金属氧化物或混合氧化物(具体为导电性混合氧化物,诸如铌掺杂的二氧化钛、磷掺杂的氧化锡和混合的铂族金属氧化物或如wo2012/080726中所公开的混合金属氧化物)、碳化物(例如碳化钨、碳化钼或碳化钛,合适地是碳化钨或碳化钛)、氮化物(具体为导电性氮化物(例如,氮化钛或氮化钛铝))。

38.当电催化剂负载在载体材料上时,电催化剂载量可以重量百分比的活性金属(例如重量百分比的铂族金属)表示,其可以使用电感耦合等离子体质谱(icpms)来确定。按电催化剂和载体的总重量计,载量可合适地为至少10重量%的铂族金属,通常为至少20重量%的铂族金属。按电催化剂和载体材料的总重量计,电催化剂载量可合适地不超过90重量%的铂族金属,通常不超过60重量%的铂族金属,例如不超过50重量%的铂族金属。

39.电催化剂油墨在与贱金属结合剂接触并(如有必要)去除贱金属结合剂之后的固体含量没有特别限制,并且将取决于将用于由油墨制备电催化剂层的印刷方法。固体含量包括电催化剂材料、离子导电材料和存在的任何其他固体。例如,按电催化剂油墨的总重量计,固体含量可不超过25重量%,并且合适地为至少5重量%。具体地,用于丝网印刷的电催化剂油墨可合适地含有在20重量%至25重量%范围内并且包括这些端值的固体,用于槽模印刷中的电催化剂油墨可合适地含有在10重量%至15重量%范围内并且包括这些端值的固体,并且用于凹版印刷的电催化剂油墨可合适地含有不超过10重量%的固体。

40.离子导电材料合适地是质子导电离聚物。技术人员应理解,离聚物是由经由侧链共价键合到聚合物主链的电中性重复单元和可电离重复单元两者构成的聚合物。离子导电材料可包括离聚物,诸如全氟磺酸(例如(chemours company)、(asahi kasei)、(solvay specialty polymer)、(asahi glass co.)),或基于部分氟化或非氟化烃磺化或膦化聚合物的离聚物,诸如购自fuma-tech gmbh(以p、e或k系列产品)、jsr corporation、toyobo corporation等的那些。合适地,离聚物是优选地具有在600至1200范围内并且包括这些端值的ew的全氟磺酸,其中ew或当量重量是当材料呈酸形式时每摩尔磺酸基团的干燥聚合物克数。具体的全氟磺酸离聚物包括购自chemours company的系列(尤其是1100ew和de2020cs)、购自solvay的系列(尤其是830ew)。

41.分散体还包含稀释剂。合适的稀释剂包括有机溶剂和水,优选地一种或多种有机

溶剂与水的混合物。然而,单独的水可用作稀释剂。稀释剂的量没有特别限制,并且将取决于将用于由油墨制备电催化剂层的印刷方法。因此,将针对所需的固体含量(在上文讨论)对其进行调整。合适的有机溶剂是基于醇的溶剂,优选地丙醇或乙醇,例如丙-1-醇。在有机溶剂和水的混合物中,按稀释剂的总重量计,有机溶剂的重量百分比合适地不超过85重量%并且为至少10重量%。当混合物含有不超过5重量%的有机溶剂,例如不超过1重量%,并且其余部分是水时,分散体还可包含如wo 2006/233187中所述的矿物酸。稀释剂的具体示例是丙-1-醇和水的混合物,例如含有约80重量%的丙-1-醇的丙-1-醇和水的混合物。稀释剂的另选示例是乙醇和水的混合物,例如含有10重量%至50重量%、合适地约25重量%的乙醇。稀释剂的另选示例是乙醇、丙-1-醇和水的混合物,其可含有比乙醇更多的丙-1-醇,例如5重量%至15重量%、合适地约10重量%的乙醇以及50重量%至70重量%、合适地约70重量%的丙-1-醇,其余部分是水。

42.优选地在与贱金属结合剂接触之前通过本领域已知的方法(诸如高剪切混合、研磨、球磨、通过微射流器或它们的组合)进行附聚物粒子破碎。例如当电催化剂材料负载在载体材料上时,附聚物可包括通过弱作用力保持在一起的松散保持的单独载体粒子或附聚物,并且可以通过这种低能搅动容易地分解成单独的载体粒子或附聚物。当电催化剂未负载时,也可形成电催化剂的附聚物,并且此类附聚物也可以容易地分解。

43.术语“贱金属结合剂”意指能够与贱金属物质(优选地贱金属的阳离子)缔合使得贱金属物质可以与分散体分离的试剂。因此,贱金属结合剂从分散体中去除游离的贱金属物质(例如,不形成电催化剂的一部分的贱金属)。贱金属是锡或不是贵金属的过渡金属。贵金属是铂族金属(铂、钯、铑、钌、铱或锇)或金。合适的贱金属是铁、铜、钴、镍、锌、铁、钛、钼、钒、锰、铌、钽、铬和锡。在与贱金属结合剂接触之前分散体中游离贱金属物质的量没有特别限制,并且可以是例如不超过3000ppm、合适地不超过2500ppm。在使分散体与贱金属结合剂接触的步骤之后,所产生的电催化剂油墨通常含有不超过2000ppm的贱金属物质,合适地不超过1500ppm。因此,在该示例中,贱金属结合剂能够去除约1000ppm、合适地约500ppm的贱金属物质。贱金属结合剂能够结合(即能够与分散体分离)贱金属物质,包括例如铁、镍、铜、钴和铬物质,优选地阳离子,例如fe

2

、fe

3

、ni

2

、cu

2

、co

2

、cr

2

和cr

3

。具体地,其能够结合铁、镍和/或钴物质,优选地阳离子,例如fe

2

、fe

3

、ni

2

和co

2

,优选地其能够结合镍和/或钴物质,优选地阳离子,例如ni

2

和co

2

。虽然这不是本发明的要求,但贱金属物质可能来自合金电催化剂的无意浸出或其他原因。例如,游离镍和钴物质可能来自在包含电催化剂材料、离子导电材料和稀释剂的分散体的制备期间进行的附聚物破碎步骤期间电催化剂(其是铂族金属与镍或钴的合金)的浸出。

44.合适的贱金属结合剂可能能够将贱金属物质结合至多一定量,使得按结合的贱金属物质和贱金属结合剂的总重量计,贱金属物质的重量%为至少1重量%。贱金属结合剂可以结合的贱金属物质的最大量没有特别限制。例如,按结合的贱金属物质和贱金属结合剂的总重量计,不超过20重量%,通常不超过10重量%。合适地,贱金属结合剂不结合铂族金属,因此不会将铂族金属与分散体分离,例如,按结合的金属物质和贱金属结合剂的总重量计,合适的贱金属结合剂结合小于0.05重量%的铂族金属,优选地小于0.02重量%的铂族金属。

45.贱金属结合剂可以是贱金属螯合剂。因此,贱金属结合剂包含螯合贱金属物质的

螯合配体。优选地,贱金属螯合剂包含贱金属螯合含氮部分,合适地是贱金属螯合氨基配体。因此,贱金属螯合剂可包含多齿,优选地双齿或三齿氨基配体,所述配体包含两个或更多个,优选地两个或三个贱金属螯合氨基基团。氨基基团可以是伯胺、仲胺或叔胺,并且包括吡啶基基团。优选地,贱金属螯合剂包含伯胺和吡啶基或仲胺和吡啶基基团的混合物。氨基基团中的一个或多个氨基基团可被酸(诸如硫酸)季铵化。

46.贱金属螯合含氮部分可以是具有下式的多齿氨基配体:

[0047][0048]

其中n p=3;n=1至3;x=1至5,优选地1至3,更优选地1或2,例如1;吡啶基基团在位置2、3或4处,优选地位置2或3处被取代;氮原子可被酸(诸如硫酸)季铵化。因此,贱金属螯合含氮部分包括氨甲基吡啶,例如2-氨甲基吡啶、3-氨甲基吡啶或者双-2或双-3-氨甲基吡啶,所有这些都可被酸(诸如硫酸)季铵化。

[0049]

贱金属螯合剂可包含固定在固体载体上的贱金属螯合含氮部分。在这方面,贱金属螯合剂包含贱金属螯合含氮部分和固体载体材料,优选地由贱金属螯合含氮部分和固体载体材料组成(或仅包含贱金属螯合含氮部分和固体载体材料)。因此,贱金属螯合剂可以是螯合离子交换树脂。合适地,贱金属螯合剂共价附接到固体载体。载体的性质没有特别限制。它可优选地是聚合物载体。优选地,载体是多孔的。合适的聚合物载体包括聚亚烷基聚合物,诸如聚乙烯基聚合物。特别合适的聚乙烯基聚合物是聚苯乙烯。这一意义上的术语聚苯乙烯旨在包括由苯乙烯部分形成的聚合物和共聚物,包括聚苯乙烯本身以及聚(α-甲基苯乙烯)、聚(氯苯乙烯)和聚(氯甲基苯乙烯)。聚(乙烯基甲苯)也可以是合适的。聚合物固体载体的聚合物可例如使用交联剂(诸如二乙烯基脂肪族或芳香族化合物,诸如二乙烯基苯)交联。合适地,聚合物可以是苯乙烯基二乙烯基苯共聚物。二氧化硅固体载体(包括多孔二氧化硅固体载体)也可以是合适的。固体载体通常是微粒固体载体,但这不是必需的。粒度没有特别限制。典型的粒径在450μm至600μm的范围内并且包括这些端值。例如,粒子可具有至少50μm、至少100μm、至少200μm或至少300μm的d50粒径。例如,粒子可具有不超过5mm、不超过2mm、不超过1mm、不超过900μm或不超过800μm的d50粒径。

[0050]

在具体示例中,贱金属螯合剂是螯合离子交换树脂,其包含优选地使用酸(优选地硫酸)季铵化的多齿贱金属螯合氨基配体,所述氨基配体固定在聚苯乙烯(优选地苯乙烯基二乙烯基苯共聚物)载体上。示例性多齿胺配体是氨甲基吡啶,诸如2-氨甲基吡啶、3-氨甲基吡啶或者双-2或双-3-氨甲基吡啶。具体的离子交换树脂包括dow chemical company的系列,诸如m4195。

[0051]

另选地,贱金属结合剂可以是酸性阳离子交换树脂,例如包含磺酸官能团的酸性阳离子交换树脂,诸如磺化聚苯乙烯阳离子交换树脂。这一意义上的术语聚苯乙烯旨在包括由苯乙烯部分形成的聚合物和共聚物,诸如本领域技术人员已知的苯乙烯基二乙烯基苯。这种类型的优选阳离子交换树脂是磺化苯乙烯基二乙烯基苯共聚物,诸如例如

阳离子交换树脂,诸如ir120h。

[0052]

所使用的贱金属结合剂的量可以贱金属结合剂与电催化剂材料的重量比表示。所使用的量没有特别限制,但有利的是可以使用相对于电催化剂材料相对较小的量。合适地,贱金属结合剂与电催化剂材料的重量比在1:20至1:1,优选地1:20至1:3,更优选地1:20至1:5的范围内并且包括这些端值。

[0053]

可通过将贱金属结合剂分散在分散体中使贱金属结合剂与分散体接触。为了去除贱金属结合剂,可以过滤分散体。优选地,但不是必需的,搅动含有贱金属结合剂的分散体。搅动分散体的方式没有特别限制,并且技术人员将了解合适的搅动方法,例如搅拌或筒滚。优选的方法是筒滚。合适地搅动分散体不超过72小时,例如不超过48小时,优选地不超过24小时。合适地搅动分散体至少1小时。通常,在需要电催化剂油墨来形成电催化剂层(例如,电催化剂油墨是准备好的并且可以立即使用)的时候去除贱金属结合剂。然而,这不是必需的,并且可以在电催化剂油墨的寿命内在形成电催化剂层之前的任何时间去除贱金属结合剂。不需要加热,这会损坏油墨。

[0054]

另选地,可通过使分散体通过填充有贱金属结合剂的柱使贱金属结合剂与分散体接触。优选地,当分散体通过这种柱时,不添加附加的稀释剂。柱的尺寸、所使用的压力以及分散体与贱金属结合剂之间的接触时间没有特别限制,并且技术人员将能够基于例如分散体的质量、成分和固体含量来确定适当的条件。

[0055]

另选地,可通过将含有贱金属结合剂的容器放置在分散体中使贱金属结合剂与分散体接触,其中容器对分散体是可渗透的,但是对贱金属结合剂是不可渗透的。因此,贱金属结合剂将不会分散在分散体中。相反,分散体将通过容器的可渗透壁进入并且在其保留在容器中的同时接触贱金属结合剂。有利地,不需要过滤步骤,并且可以仅在需要的时间从分散体中移除含有贱金属结合剂的容器。容器的特性没有特别限制,并且可以是例如密封网袋,所述密封网袋具有正确尺寸的孔以使分散体可渗透,但贱金属结合剂不可渗透。例如,可使用可热密封的聚乙烯或聚丙烯网来制备容器。当容器在分散体中时,可搅动分散体,并且技术人员将了解合适的搅动方法,例如搅拌或筒滚。

[0056]

有利的是,分散体与贱金属结合剂之间的接触可以在环境温度(例如,在20℃至25℃范围内并且包括这些端值)下进行,因此不需要加热,这会损坏油墨。接触期间分散体的ph取决于存在的离聚物的性质,并且将优选地为约2。有利的是,可以在不必改变分散体的天然ph的情况下实现本发明的益处。

[0057]

电催化剂油墨可包含附加组分,所述附加组分优选地在与贱金属结合剂接触之后添加。此类组分包括但不限于:析氧催化剂;过氧化氢分解催化剂;疏水剂(例如,经过或不经过表面处理的聚合物(诸如聚四氟乙烯(ptfe)或无机固体))或亲水剂(例如,聚合物或无机固体,诸如氧化物),用于控制反应物和水的输运特征。附加组分的选择在技术人员的能力范围内确定。本文列举的电催化剂油墨固体含量中包括任何附加固体组分。

[0058]

本发明的第三方面也可被认为是一种制备电催化剂层的方法。在本发明的第三方面,可通过本领域技术人员已知的任何合适的技术将电催化剂油墨施加到基底。此类技术包括但不限于凹版涂布、狭缝模头(狭槽、挤出)涂布、丝网印刷、旋转丝网印刷、喷墨印刷、喷涂、涂漆、棒涂、垫涂、间隙涂布技术诸如在辊上进行刀或刮刀涂布以及计量杆施加。通过干燥将所施加的电催化剂油墨形成为电催化剂层。干燥方法没有特别限制,并且技术人员

将能够确定合适的方法。例如,可将电催化剂油墨加热至在50℃至250℃范围内并且包括这些端值的温度。

[0059]

本发明的电催化剂层可以是阴极或阳极,优选地质子交换膜燃料电池的阴极或阳极。电催化剂层的特征诸如厚度、电催化剂载量、孔隙率、孔径分布、平均孔径和疏水性将取决于其是用于阳极还是阴极。具体地,电催化剂层用于阴极。在阳极中,电催化剂层厚度合适地为至少1μm,通常为至少5μm。在阳极中,电催化剂层厚度合适地不超过15μm,通常不超过10μm。在阴极中,电催化剂层厚度合适地为至少2μm,通常为至少5μm。在阴极中,电催化剂层厚度合适地不超过20μm,通常不超过15μm。

[0060]

电催化剂层中的电催化剂载量还将取决于预期用途。在该上下文中,电催化剂载量意味着电催化剂层中活性金属(例如铂族金属)的量。因此,当电催化剂是铂的合金时,电催化剂载量是每单位面积铂的量,表示为mg/cm2。在使用铂电催化剂的燃料电池阴极中,电催化剂载量合适地为至少0.05mgpt/cm2,例如不超过0.7mgpt/cm2,优选地不超过0.3mgpt/cm2。在燃料电池阳极中,电催化剂层中铂的载量合适地为至少0.02mgpt/cm2,例如不超过0.2mg/ptcm2,优选地不超过0.15mgpt/cm2。

[0061]

在本发明的第五方面,可将电催化剂油墨沉积到气体扩散层上以形成本发明的气体扩散电极,即与本发明的电催化剂层组合的气体扩散层。气体扩散层包括气体扩散基底和优选的微孔层。当存在微孔层时,将电催化剂油墨沉积到微孔层上。典型的气体扩散基底包括包含碳纤维网和热固性树脂粘结剂的非织造纸或网(例如,购自日本toray industries inc.的tgp-h系列碳纤维纸,或购自德国freudenberg fcct kg的h2315系列,或购自德国sgl technologies gmbh的系列,或来自ballard power systems inc.的系列),或者织造碳布。在制造电极和掺入膜电极组件中之前,碳纸、网或布可设置有预处理以使其更易润湿(亲水)或更防水(疏水)。任何处理的性质将取决于燃料电池的类型和将使用的操作条件。可通过经由从液体悬浮液浸渍掺入材料(诸如无定形碳黑)而使基底更具可润湿性,或者可通过用聚合物(诸如ptfe或聚氟乙烯丙烯(fep))的胶态悬浮液浸渍基底的孔结构,然后进行干燥并加热至高于聚合物的熔点而使基底更具疏水性。典型的微孔层包含炭黑和聚合物(诸如聚四氟乙烯(ptfe))的混合物。

[0062]

在本发明的第七方面,可将电催化剂油墨施加到转印基底以形成本发明的催化转印基底。本发明的催化转印基底包括转印基底和本发明的电催化剂层。可在移除转印基底之前将附加层沉积在电催化剂层的暴露面上;例如,可使用上文关于电催化剂层的沉积所述的已知的任何合适的沉积技术从离聚物的分散体施加离子导电离聚物层。可以根据需要添加另外的附加层,例如如pct专利申请号gb2015/050864中所述。在适当的时间从电催化剂层移除转印基底。转印基底可由任何合适的材料形成,可以在不损坏的情况下从所述材料移除电催化剂层。合适的材料的示例包括含氟聚合物(诸如聚四氟乙烯(ptfe)、乙烯四氟乙烯(etfe)、全氟烷氧基聚合物(pfa)、氟化乙烯丙烯(fep

–

六氟丙烯和四氟乙烯的共聚物))和聚烯烃(诸如双向拉伸聚丙烯(bopp))。

[0063]

在本发明的第九方面,可将本发明的电催化剂油墨直接施加到离子导电膜的一个或两个面以形成本发明的催化剂涂覆的离子导电膜。例如,一种油墨将含有阴极电催化剂,而另一种油墨将含有阳极电催化剂。如果仅将本发明的电催化剂油墨施加到离子导电膜的

一个面,则可以通过其他常规手段将电催化剂层施加到另一面。另选地,在本发明的第十方面,本发明的催化剂涂覆的膜可通过将本发明的电催化剂层从本发明的催化转印基底转移到离子导电膜的一个或两个面来制备。如果将本发明的电催化剂层转移到离子导电膜的一个面,则可以通过其他常规手段将电催化剂层施加到另一面。本发明的离子导电膜还可通过本发明的第九方面和第十方面的混合物来制备,即可根据本发明的第九方面的方法施加一个电催化剂层,并且可根据本发明的第十方面的方法施加另一个电催化剂层。

[0064]

本文中所提及的离子导电膜的面被离子导电膜的厚度分开。技术人员将理解厚度是指在贯通平面、z-方向上的测量。相背面垂直于厚度(即在x-y平面中)延伸。优选地,离子导电膜是适用于质子交换膜燃料电池的任何膜,例如,所述膜可基于全氟化磺酸材料,诸如(chemours company)、(solvay specialty polymers)、(asahi glass group)和(asahi kasei chemicals corp.)。另选地,所述膜可基于磺化烃膜,诸如购自fuma-tech gmbh(以p、e或k系列产品)、jsr corporation、toyobo corporation等的那些。

[0065]

离子导电膜的厚度不受特别限制,并且将取决于该离子导电膜的预期应用。例如,典型的燃料电池离子导电膜具有至少5μm、合适地至少8μm、优选地至少10μm的厚度。典型的燃料电池离子导电膜具有不超过50μm、合适地不超过30μm、优选地不超过20μm的厚度。因此,典型的燃料电池离子导电膜具有在5μm至50μm、合适地8μm至30μm、优选地10μm至20μm范围内并且包括这些端值的厚度。

[0066]

离子导电膜可以包含附加组分,诸如过氧化物分解催化剂和/或自由基分解催化剂和/或重组催化剂。重组催化剂催化未反应的h2和o2的重组,它们可以分别从燃料电池的阳极和阴极扩散到离子导电膜中,以产生水。离子导电膜还可包含嵌入在该离子导电膜的厚度内的增强材料,诸如平面多孔材料(例如usre37307中所述的膨体聚四氟乙烯(eptfe),以提供离子导电膜的改善的机械强度,诸如增强的抗撕裂性和减少的水合和脱水时的尺寸变化,并因此进一步增加膜电极组件的耐久性和结合了本发明的催化离子导电膜的燃料电池的寿命。形成增强离子导电膜的其他方法包括us 7,807,063和us 7,867,669中公开的那些,其中增强件为刚性聚合物膜,诸如聚酰亚胺,在其中形成多个孔,然后用pfsa离聚物填充。

[0067]

存在的任何增强件可在离子导电膜的整个厚度上延伸,或者在离子导电膜的厚度的仅一部分上延伸。还可能有利的是,在比离子导电膜的第一表面和第二表面的中心面更大的程度上增强该离子导电膜的第一表面和第二表面的周边。相反,可能希望的是将离子导电膜的第一表面或第二表面的中心增强到比离子导电膜的第一表面或第二表面的周边更大的程度。

[0068]

用于制备本发明的第十二方面的膜电极组件的方法可合适地如下进行:

[0069]

(i)将本发明的气体扩散电极施加到离子导电膜的每个面。优选地,然后将各层层压在一起;

[0070]

(ii)将本发明的气体扩散电极施加到催化剂涂覆的离子导电膜的一个面,其中仅一侧包括电催化剂层,并且将气体扩散层施加到电催化剂层。催化剂涂覆的离子导电膜可以是包括本发明的电催化剂层的本发明的催化剂涂覆的离子导电膜。

[0071]

用于制备本发明的第十四方面的膜电极组件的方法可合适地如下进行:

[0072]

(i)将气体扩散层施加到本发明的离子导电膜的两个电催化剂层;

[0073]

(ii)将气体扩散电极施加到本发明的离子导电膜的一个面,其中仅一侧包括电催化剂层,并且将气体扩散层施加到电催化剂层。气体扩散电极可以是本发明的气体扩散电极。

[0074]

虽然主要参考本发明在制备燃料电池电催化剂层的电催化剂油墨中的用途来论述本发明,但是技术人员将理解,所述方法适用于制备电解槽电催化剂层的电催化剂油墨。因此,本发明的电催化剂层可以是电解槽电催化剂层,优选地质子交换膜电解槽电催化剂层。而且,在第十七方面,本发明提供了一种电解槽,该电解槽包括本发明的膜电极组件。优选地,电解槽是质子交换膜电解槽。

[0075]

实施例

[0076]

电催化剂油墨制备

[0077]

制备五种电催化剂油墨e1、e2、e3、e4和c1。

[0078]

·

e1含有脱合金的30重量pt%pt2ni/c电催化剂和800ew pfsa离聚物,由3m以名称3m 800ew提供。

[0079]

·

e2含有脱合金的30重量pt%pt2ni/c电催化剂和700ew pfsa离聚物,由asahi glass以名称iq171提供。

[0080]

·

e3含有脱合金的30重量pt%pt2ni/c电催化剂和950ew pfsa离聚物,由chemours company以名称de2020cs提供。

[0081]

·

e4含有10重量pt%ptni2/c电催化剂和800ew pfsa离聚物,由3m以名称3m 800ew提供。电催化剂未经受脱合金的步骤。

[0082]

·

c1含有脱合金的30重量pt%pt2ni/c电催化剂和800ew pfsa离聚物,由3m以名称3m 800ew提供。

[0083]

如技术人员将理解的,脱金属从ptni催化剂的表面去除一部分镍。通过标准途径制备脱合金的催化剂,所述标准途径涉及首先使用类似于wo2013/015894中描述的制备碳载铂催化剂的一般方法的方法并使用wo2013/015894中公开的专门设计用于燃料电池应用的碳来制备微粒碳负载纳米粒子(pt/c)材料。将硝酸镍在水中的溶液以等分试样添加到分散在h2o中的干燥的pt/c催化剂中,并混合以确保得到均匀的分散体。一旦完成沉积,就回收ptni/c材料,将其干燥并在5%h2/n2的还原气氛中在900℃下退火一小时,以使铂和镍合金化。然后将合金化的ptni/c材料在水性和随后的醇性h2so4溶液(20ml g-1

材料)中洗涤,以浸出至少一部分镍;两个洗涤步骤均在80℃下进行24小时。e4中的电催化剂未进行该最后一步在水性和随后的醇性h2so4溶液中洗涤,因此它未被脱合金。

[0084]

通过以下过程制备电催化剂油墨:混合16g(e1)、15g(e2)和(e3)或20g(e4)电催化剂,8.7g(e1)、8.0g(e2)、8.0g(e3)和9.4g(e4)离聚物,以及溶剂,以形成分散体,使得电催化剂油墨的总量为205.9g(e1)、191.7g(e2)、191.7g(e3)和244.8g(e4)。将油墨制备成含有约12重量%固体(电催化剂和离聚物)。所使用的分散剂是80重量%的1-丙醇水溶液(e1、e3、e4和c1)或10重量%的乙醇和70重量%的1-丙醇水溶液(e2)。将混合物一起珠磨以形成充分分散的油墨。一些材料在珠磨期间损失(由于生产的批次规模相对较小,损失百分比相对较高),使得所产生的电催化剂油墨的总量为150g(e1)、116.7g(e2)、127.3g(e3)和

140.3g(e4)。研磨后油墨的实际固体含量为11.9重量%(e1)、12.1重量%(e2)、11.7重量%(e3)和11.8重量%(e4)。

[0085]

实施例1

–

贱金属结合剂容量

[0086]

将电催化剂油墨e1、e2、e3放置到密封容器中,并添加3.67g(e1)、2.85g(e2)或3.11g(e3)来自dow chemical company的贱金属结合剂m4195树脂。在每种油墨中,贱金属结合剂与电催化剂材料的重量比(研磨后)为约1:3。然后将密封容器筒滚48小时,然后通过过滤去除贱金属结合剂。通过电感耦合等离子体质谱(icpms)分析树脂的镍含量(总树脂和镍的重量%),并且结果在表1中提供。很明显,贱金属结合剂从电催化剂油墨中去除了镍物质。

[0087]

表1

[0088]

油墨重量%ni重量%pte10.81《0.02e21.9《0.02e31.88《0.02

[0089]

油墨e4中的电催化剂未经受脱合金步骤,意味着在研磨之后油墨中存在相对大量的游离镍物质,而这些游离镍物质在脱合金的电催化剂油墨(例如e1、e2和e3)中不存在。因此,这种油墨用于确定贱金属结合剂的容量。将电催化剂油墨e4放置到密封容器中,并添加第一部分4.57g来自dow chemical company的贱金属结合剂m4195树脂。贱金属结合剂与电催化剂材料的重量比(研磨后)为约2:3。然后将密封容器筒滚1小时,然后通过过滤去除贱金属结合剂。然后添加第二部分4.21g相同的贱金属结合剂,并且将容器重新密封并筒滚24小时,然后通过过滤去除。然后添加第三部分3.87g相同的贱金属结合剂,并且将容器重新密封并筒滚24小时,然后通过过滤去除。最后,添加第四部分3.17g相同的贱金属结合剂,并且将容器重新密封并筒滚24小时,然后通过过滤去除。

[0090]

通过icpms分析每部分贱金属结合剂的镍含量(总贱金属结合剂和镍的重量%)。结果在表2中提供。

[0091]

表2

[0092]

部分重量%ni重量%pt第1部分0.71《0.02第2部分4.21《0.02第3部分4.32《0.02第4部分4.11《0.02

[0093]

很明显,在与油墨一起搅拌约一天后,按镍和贱金属结合剂的总重量计,贱金属结合剂达到约4重量%的镍物质的容量。此外,铂不被贱金属结合剂吸收。鉴于这种容量,很明显,与油墨e1、e2和e3一起使用的贱金属结合剂的约四分之一至约一半实际上需要去除游离镍物质,因为贱金属结合剂只去除了其全部容量的约四分之一至一半。

[0094]

实施例2

–

电化学活性

[0095]

膜电极组件的制备

[0096]

通过以下过程制备两种活性区域为50cm2的催化剂涂覆的离子导电膜:将阳极和

阴极催化剂层沉积到ptfe片材上,并在介于150℃至200℃之间的温度下将适当的层转移到pfsa增强膜(厚度为15μm)的任一面。

[0097]

在一种催化剂涂覆的离子导电膜中,使用在密封容器中与来自dow chemical company的贱金属结合剂m4195一起筒滚48小时后的电催化剂油墨e1以0.2mgpt/cm2的载量制备阴极催化剂层。在另一种催化剂涂覆的离子导电膜中,使用未与贱金属结合剂接触的电催化剂油墨c1以0.2mgpt/cm2的载量制备阴极催化剂层。每种催化剂涂覆的离子导电膜中的阳极催化剂层包含载量为0.08mgpt/cm2的阳极电催化剂(3000,碳载体上的标称铂载量为20重量%的铂)。

[0098]

将气体扩散层施加到每种催化剂涂覆的离子导电膜的每个面,以形成完整的膜电极组件。所使用的气体扩散层是碳纤维纸,所述碳纤维纸具有施加到与催化剂涂覆的离子导电膜接触的面的含有碳和ptfe(来自sgl technologies gmbh的22bb)的疏水微孔层。

[0099]

膜电极组件性能测试

[0100]

使用化学计量分别为1.5和2.0的h2和空气流量,在完全加湿和加压(100%rh,100kpag)的条件下并且在较干燥的环境压力(50%以及26%rh和环境压力)的条件下,在80℃下在h2/空气中测量每一种50cm2膜电极组件的极化(电流与电压)性能。在阳极和阴极入口处控制电池湿度(rh)和压力,以在100kpag下进行测试,在环境压力测试期间,出口处于环境压力下。

[0101]

如在图1、图2和图3中可见,与通过不包括使电催化剂油墨与贱金属结合剂接触的步骤的过程制备的电催化剂油墨c1相比,通过本发明的过程制备的电催化剂油墨e1在高电流密度下显示出更好的性能。

[0102]

在以下编号的条款中提供了本发明的各方面的非详尽列表:

[0103]

1.一种制备电催化剂油墨的方法,所述方法包括以下步骤:

[0104]

i)制备包含电催化剂材料、离子导电材料和稀释剂的分散体;然后

[0105]

ii)使所述分散体与贱金属结合剂接触。

[0106]

2.根据条款1所述的方法,其中所述电催化剂材料包括电催化剂,所述电催化剂是铂族金属或铂族金属与贱金属的合金。

[0107]

3.根据条款1或条款2所述的方法,其中所述电催化剂负载在载体材料上。

[0108]

4.根据任一前述条款所述的方法,其中步骤i)包括破碎所述分散体中的附聚物的步骤。

[0109]

5.根据条款4所述的方法,其中破碎所述分散体中的附聚物的所述步骤通过球磨进行。

[0110]

6.根据任一前述条款所述的方法,其中步骤ii)包括将所述贱金属结合剂分散于在步骤ii)中制备的所述分散体中,并且所述方法还包括过滤所述分散体以去除所述贱金属结合剂的步骤iii)。

[0111]

7.根据条款6所述的方法,其中在步骤ii)中搅动所述分散体。

[0112]

8.根据条款1至5中任一项所述的方法,其中步骤ii)包括使所述分散体通过填充有所述贱金属结合剂的柱。

[0113]

9.根据条款1至5中任一项所述的方法,其中步骤ii)包括将含有所述贱金属结合剂的容器放置在所述分散体中,其中所述容器对所述分散体是可渗透的,但是对所述贱金属结合剂是不可渗透的。

[0114]

10.根据任一前述条款所述的方法,其中所述贱金属结合剂是贱金属螯合剂。

[0115]

11.根据条款10所述的方法,其中所述贱金属螯合剂包含贱金属螯合含氮部分。

[0116]

12.根据条款1至9中任一项所述的方法,其中所述贱金属结合剂是酸性阳离子交换树脂。

[0117]

13.一种将电催化剂层施加到基底的方法,所述方法包括以下步骤:

[0118]

i)通过根据条款1至12中任一项所述的方法制备电催化剂油墨;然后

[0119]

ii)将所述电催化剂油墨施加到所述基底上,并干燥所述油墨以形成电催化剂层。

[0120]

14.一种电催化剂层,所述电催化剂层能够通过根据条款13所述的方法获得。

[0121]

15.一种制备气体扩散电极的方法,所述方法包括根据条款13所述的方法将电催化剂层施加到基底,其中所述基底是气体扩散层的面。

[0122]

16.一种气体扩散电极,所述气体扩散电极能够通过根据条款15所述的方法获得。

[0123]

17.一种制备催化转印基底的方法,所述方法包括根据条款13所述的方法将电催化剂层施加到基底,其中所述基底是转印基底的面。

[0124]

18.一种催化转印基底,所述催化转印基底能够通过根据条款17所述的方法获得。

[0125]

19.一种制备催化剂涂覆的离子导电膜的方法,所述方法包括根据条款13所述的方法将电催化剂层施加到基底,其中所述基底是离子导电膜的面。

[0126]

20.一种制备催化剂涂覆的离子导电膜的方法,所述方法包括通过从根据条款17所述的方法制备的催化转印基底转印将电催化剂层施加到离子导电膜。

[0127]

21.一种催化剂涂覆的离子导电膜,所述催化剂涂覆的离子导电膜能够通过根据条款19或条款20所述的方法获得。

[0128]

22.一种制备膜电极组件的方法,所述方法包括以下步骤;

[0129]

i)根据条款15所述的方法制备气体扩散电极;

[0130]

ii)将在步骤i)中制备的所述气体扩散电极施加到离子导电膜的面。

[0131]

23.一种制备膜电极组件的方法,所述方法包括以下步骤;

[0132]

i)根据条款19或条款20所述的方法制备催化剂涂覆的离子导电膜;

[0133]

ii)将气体扩散层施加到所述电催化剂层。

[0134]

24.一种膜电极组件,所述膜电极组件能够通过根据条款22或条款23所述的方法获得。

[0135]

25.一种燃料电池,所述燃料电池包括根据条款24所述的膜电极组件。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。