1.本发明涉及半导体领域,尤其涉及一种改善图像传感器晶圆后段制程性能的方法。

背景技术:

2.国内外现有的图像传感器晶圆磨切的工艺流程普遍采用如下方案:第一步,晶圆正面(感光面)贴膜,背面用磨轮减薄后,再在晶圆背面贴膜,去掉正面的膜;第二步,通过激光开槽和/或刀片切割的方式,将晶圆沿切割道切开,切割过程中表面涂覆保护液和水洗;第三步,aoi检测脏污后,按照不同等级用重整机重整晶圆。这种现有方案在第一步晶圆减薄后,去掉了晶圆正面(感光面)的保护膜,后续工艺流程中晶圆正面始终暴露在空气中,激光或刀片切割会产生硅粉等污染物,存在污染感光区的可能,造成良率损失,而且刀片切割后的晶圆断面比较粗糙,呈锯齿状(20~40um高低起伏),容易出现破裂不良,后续封装制程中也容易有硅粉脱落对感光区造成二次污染,重整机内重整晶圆也有污染感光区的损失。另外,刀片切割晶圆的方法,会产生大量的刀轮损耗,换刀轮损失效率,增加成本。

3.所以需要一种在晶圆磨切过程中,充分保护晶圆感光面的工艺流程方法,提升磨切效率和良率。

技术实现要素:

4.本发明的目的在于提供一种改善图像传感器晶圆后段制程性能的方法,能够在晶圆磨切过程中,充分保护晶圆感光面,提升磨切效率和良率。

5.基于以上目的,本发明提供一种改善图像传感器晶圆后段制程性能的方法,在对所述图像传感器晶圆切割时,所述图像传感器晶圆的感光面覆有保护膜,并采用激光隐切方式从图像传感器晶圆的背面切割所述图像传感器晶圆得到图像传感器芯片,以改善图像传感器晶圆后段制程的性能。

6.可选地,还包括对切割道的金属区域进行预处理过程,以解决后续激光背切工艺难以切开所述图像传感器晶圆切割道中大面积金属区域的问题。

7.可选地,所述预处理过程包括:采用干法或湿法刻蚀工艺去除金属焊盘一定区域的部分金属或全部金属,形成金属间隙,沿所述金属间隙进行切割,以降低切割的难度,所述金属焊盘位于所述切割道上。

8.可选地,所述预处理过程包括:采用激光开槽方式去除金属焊盘一定区域的部分金属或全部金属,形成金属间隙,沿所述金属间隙进行切割,以降低切割的难度,所述金属焊盘位于所述切割道上。

9.可选地,还包括重整所述图像传感器芯片的步骤,采用图像传感器芯片的感光面朝向重整膜的方式,对图像传感器芯片进行重整,以改善图像传感器晶圆后段制程的性能。

10.可选地,所述保护膜为:背磨胶带或切割胶带中的一种或多种组合。

11.可选地,具体过程包括:

于所述图像传感器晶圆的感光面覆盖背磨胶带;执行研磨工艺,对所述图像传感器晶圆进行减薄;执行切割工艺,从所述图像传感器晶圆背面进行激光隐形切割,以在所述图像传感器晶圆衬底内部形成变质层结构;进行扩膜裂片工艺,获得相互分隔的图像传感器芯片;进行重整工艺,从所述图像传感器芯片的背面进行重整,使所述图像传感器芯片的感光面朝向重整膜;执行倒膜工艺,使得所述图像传感器芯片的感光面朝上。

12.可选地,具体过程包括:于所述图像传感器晶圆的感光面覆盖背磨胶带;执行研磨工艺,对所述图像传感器晶圆进行减薄;执行切割工艺,从所述图像传感器晶圆背面进行激光隐形切割,以在所述图像传感器晶圆衬底内部形成变质层结构;执行倒膜工艺,使得所述图像传感器芯片的感光面朝上;进行扩膜裂片工艺,获得相互分隔的图像传感器芯片;进行重整工艺,从所述图像传感器芯片的感光面进行重整,使所述图像传感器芯片的背面朝向重整膜。

13.可选地,在执行研磨工艺步骤与执行切割工艺步骤之间,还包括:于所述图像传感器晶圆的背面覆盖临时胶带,去除位于所述感光面的背磨胶带,于所述感光面覆盖切割胶带,并去除位于图像传感器晶圆背面的所述临时胶带。

14.可选地,在执行研磨工艺步骤与执行切割工艺步骤之间,还包括:于所述感光面的背磨胶带之上覆盖切割胶带。

15.本发明提供的改善图像传感器晶圆后段制程性能的方法,具有以下有益效果:1)在磨切过程中,晶圆正面(感光面)始终贴膜保护,防止切割、扩膜裂片、重整机重整过程中对感光面的污染,而且激光隐切方法切割后的晶圆断面,平整度远超刀切的水平,断面高低起伏小于10μm,后续封装制程中不容易有硅粉脱落,降低了二次污染的良率损失;2)激光隐切和刀片切割相比,激光器每年维护保养即可,不需要频繁更换,总体效率高成本低,能够有效提升磨切效率。

附图说明

16.通过参照附图阅读以下所作的对非限制性实施例的详细描述,本发明的其它特征、目的和优点将会变得更明显。

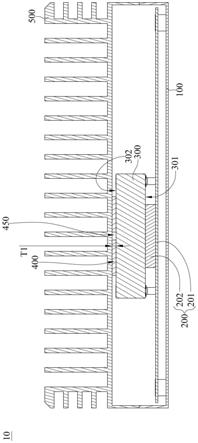

17.图1显示为本发明提供的改善图像传感器晶圆后段制程性能的方法的流程图。

18.在图中,贯穿不同的示图,相同或类似的附图标记表示相同或相似的装置(模块)或步骤。

具体实施方式

19.在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况

下做类似推广,因此本发明不受下面公开的具体实施的限制。

20.其次,本发明利用示意图进行详细描述,在详述本发明实施例时,为便于说明,所述示意图只是实例,其在此不应限制本发明保护的范围。

21.为使本发明的上述目的、特征和优点能够更为明显易懂,以下结合附图对本发明的改善图像传感器晶圆后段制程性能的方法进行详细描述。

22.本发明提供一种改善图像传感器晶圆后段制程性能的方法,在对图像传感器晶圆切割时,图像传感器晶圆的感光面覆有保护膜,并采用激光隐切方式从图像传感器晶圆的背面切割图像传感器晶圆得到图像传感器芯片,以改善图像传感器晶圆后段制程的性能。

23.激光隐切是一种通过控制激光发射器,按照特定的频率向晶圆发射一定功率,波长及焦距的激光脉冲,以在晶圆的预设位置形成变质层结构;变质层结构与切割道相互对应的切割方式,能够大幅提高切割精度以及提供切割速率。采用激光隐切方法切割后的晶圆断面,平整度远超刀切的平整度,断面高低起伏小于10μm,而且在后续封装制程中不容易有硅粉脱落,降低了二次污染的良率损失。另外,激光隐切与刀片切割相比,不需要频繁更换刀片,只需定时维护保养激光器即可。

24.优选地,在进行激光背切之前,还可以对切割道的金属区域进行预处理,以解决后续激光背切工艺难以切开图像传感器晶圆切割道中大面积金属区域的问题。具体的,预处理方式可采用干法或湿法刻蚀工艺去除金属焊盘一定区域的部分金属或全部金属,形成金属间隙,后续沿金属间隙进行激光隐切,以降低切割的难度;也可以采用激光开槽方式去除金属焊盘一定区域的部分或全部金属,形成金属间隙,后续沿金属间隙进行激光隐切,以降低切割的难度。当然,也可以采用其他预处理方式处理,在此不做限制。

25.本发明提供的改善图像传感器晶圆后段制程性能的方法,还包括重整图像传感器芯片的步骤,采用图像传感器芯片的感光面朝向重整膜的方式,对图像传感器芯片进行重整,以改善图像传感器晶圆后段制程的性能。

26.具体的,如图1所示,本发明提供的改善图像传感器晶圆后段制程性能的方法,具体过程包括:于图像传感器晶圆的感光面覆盖背磨胶带;执行研磨工艺,对图像传感器晶圆进行减薄;执行切割工艺,从图像传感器晶圆背面进行激光隐形切割,以在所述图像传感器晶圆衬底内部形成变质层结构;进行扩膜裂片工艺,获得相互分隔的图像传感器芯片;进行重整工艺,从图像传感器芯片的背面进行重整,使图像传感器芯片的感光面朝向重整膜;执行倒膜工艺,使得图像传感器芯片的感光面朝上。

27.在其他的实施例中,本发明提供的改善图像传感器晶圆后段制程性能的方法,其具体过程包括:于图像传感器晶圆的感光面覆盖背磨胶带;执行研磨工艺,对图像传感器晶圆进行减薄;执行切割工艺,从图像传感器晶圆背面进行激光隐形切割,以在图像传感器晶圆衬底内部形成变质层结构;

执行倒膜工艺,使得图像传感器芯片的感光面朝上;进行扩膜裂片工艺,获得相互分隔的图像传感器芯片;进行重整工艺,从图像传感器芯片的感光面进行重整,使图像传感器芯片的背面朝向重整膜。

28.作为另一实施例,在执行研磨工艺步骤后,可以在图像传感器晶圆的背面覆盖临时胶带,去除位于感光面的背磨胶带,于感光面覆盖切割胶带,并去除位于图像传感器晶圆背面的临时胶带,然后再执行切割工艺。

29.作为又另一实施例,在执行研磨工艺步骤后,可以在图形传感器晶圆的感光面的背磨胶带之上覆盖切割胶带,然后再执行切割工艺。

30.在本实施例中,覆于图像传感器晶圆感光面的保护膜为切割胶带,在其他的实施例中,保护膜可以为切割胶带或背膜胶带或背膜胶带与切割胶带的组合。当然,也可以为其他膜层,在此不做限制。

31.综上所述,本发明提供一种改善图像传感器晶圆后段制程性能的方法,通过在对图像传感器晶圆进行切割时,图像传感器晶圆的感光面覆有感光膜的方法,能够在晶圆磨切过程中,充分保护晶圆感光面,提升磨切效率和良率,改善图像传感器晶圆后段制程性能。

32.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论如何来看,均应将实施例看作是示范性的,而且是非限制性的。此外,明显的,“包括”一词不排除其他元素和步骤,并且措辞“一个”不排除复数。装置权利要求中陈述的多个元件也可以由一个元件来实现。第一,第二等词语用来表示名称,而并不表示任何特定的顺序。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。