1.本发明涉及高分子材料制备技术领域,具体涉及低温快速固化酚醛树脂制备工艺。

背景技术:

2.酚醛树脂具有优异的耐热、耐烧蚀性、阻燃性能等,多用于防热耐烧蚀材料的通用基体树脂。目前,航天和国防尖端技术的急速发展对树脂基体的耐热性和柔韧性提出了更高的要求:耐烧蚀性材料应具有一定的柔韧性。但常规酚醛树脂在层间剪切强度、断裂延伸率等性能等方面很难满足需求。

3.目前酚醛树脂实现低温快速固化的方法主要有树脂制备过程中低温固化改性和使用过程中加入快速固化剂。改性低温固化酚醛树脂主要采用化学改性和共混改性。化学改性通过加入催化剂或改性剂引入其他离子或基团共同参与树脂的合成体系,提高其缩聚反应程度,从而提高聚合物的平均分子量或增大苯酚的邻对位活性,以提高固化过程的反应活性,但是该方法制备的酚醛树脂仍需较高温度以及长时间才能达到固化效果,且固化后的脆性较大,影响了正常使用。

技术实现要素:

4.本发明的目的在于提供低温快速固化酚醛树脂制备工艺,解决了现阶段酚醛树脂固化时间长,固化温度高,且脆性大的问题。

5.本发明的目的可以通过以下技术方案实现:

6.一种低温快速固化酚醛树脂制备工艺,具体包括如下步骤:

7.步骤s1:将改性剂和交联剂混合,在转速为200-300r/min,温度为50-60℃的条件下,进行反应3-5h,制得处理液;

8.步骤s2:将苯酚、氢氧化钠、去离子水混合均匀,在转速为150-200r/min,温度为20-25℃的条件下,搅拌并滴加甲醛,进行反应2-3h后,升温至温度为80-90℃,加入二甲酚,继续反应0.5-1h,制得酚醛溶液;

9.步骤s3:将酚醛溶液和处理液混合均匀,在转速为150-200r/min,温度为60-70℃的条件下,进行搅拌并加入氢氧化钠溶液,进行反应2-3h后,调节反应ph值为酸性,加入过量1,12-十二烷二醇和对甲基苯磺酸,在温度为90-100℃的条件下,进行反应1-2h,制得酚醛树脂液,将酚醛树脂液、氢氧化钡、二乙烯三胺混合均匀,在温度为20-25℃的条件下,固化反应50-70min,制得酚醛树脂。

10.进一步,步骤s1所述的改性剂中的羟基和交联剂中的异氰酸酯基的摩尔比为1:1。

11.进一步,步骤s2所述的苯酚、氢氧化钠、去离子水、甲醛的用量质量比为10:1.25:18:20。

12.进一步,步骤s3所述的酚醛溶液的酚羟基含量是处理液中氯原子含量的3-5倍,酚醛树脂液、氢氧化钡、二乙烯三胺的用量比为20ml:0.4g:5g。

13.进一步,所述的改性剂由如下步骤制成:

14.步骤a1:将苯酚、碳酸钾、氢氧化钾、二甲基亚砜混合,在转速为150-200r/min,温度为25-30℃的条件下,进行反应20-30min后,加入4,4'-二氨基二苯砜,升温至温度170-180℃,继续反应8-10h,用活性炭脱色,将底物用n,n-二甲基甲酰胺重结晶,制得中间体1;

15.反应过程如下:

[0016][0017]

步骤a2:将中间体1、无水氯化铝、对羟基苯甲酰氯混合均匀,在转速为120-150r/min,温度为50-60℃的条件下,进行反应至无氯化氢气体产生,将反应液加入冰水中,过滤去除滤液,制得中间体2;

[0018]

反应过程如下:

[0019][0020]

步骤a3:将低中间体2和环氧氯丙烷混合,在转速为150-200r/min,温度为110-120℃的条件下,搅拌1.5-3h后,滴加氢氧化钠溶液,滴加时间为1.5-2h,滴加完毕后,在转速为600-800r/min的条件下,进行反应3-5h,加入三氯化铁至反应液未出现颜色变化,停止反应并降至室温,加入二氯甲烷静置分层,去除水相,将有机相用去离子水洗涤,再用无水硫酸镁干燥并过滤,去除滤渣,将滤液在温度为120-125℃的条件下,蒸馏去除低沸物,制得改性剂。

[0021]

反应过程如下:

[0022][0023]

进一步,步骤a1所述的苯酚和4,4'-二氨基二苯砜的用量摩尔比为2:1。

[0024]

进一步,步骤a2所述的中间体1和对羟基苯甲酰氯的用量摩尔比为1:2。

[0025]

进一步,步骤a3所述的中间体2、环氧氯丙烷、氢氧化钠溶液的用量比0.1g:0.6g:40ml,氢氧化钠溶液的质量分数20%。

[0026]

所述的交联剂由如下步骤制成:

[0027]

步骤b1:将2-氯-5-硝基甲苯溶于甲苯中,加入浓盐酸,在转速为120-150r/min,温度为25-30℃的条件下,搅拌并加入锡粉,反应40-50min后,调节反应液ph值为8,蒸馏结晶,制得中间体3;

[0028]

反应过程如下:

[0029][0030]

步骤b2:将乙酸乙酯加入反应釜中,在转速为150-200r/min,温度为30-40℃的条件下,进行搅拌并通入光气,滴加中间体3的乙酸乙酯溶液,进行反应6-8h,制得中间体4,将中间体4和去离子水混合均匀,在转速为200-300r/min,温度为80-85℃的条件下,搅拌并加入高锰酸钾水溶液,进行反应20-30min后,趁热过滤,去除滤渣,将滤液蒸馏,制得交联剂

[0031]

反应过程如下:

[0032][0033]

进一步,步骤b1所述的2-氯-5-硝基甲苯、浓盐酸、锡粉的用量比4g:20ml:9g,浓盐酸质量分数为36%。

[0034]

进一步,步骤b2所述的中间体3和光气的用量摩尔比为1.3:1,中间体4和高锰酸钾的用量质量比为3.5:5。

[0035]

本发明的有益效果:本发明制备一种低温快速固化酚醛树脂通过将改性剂与交联剂混合,使得改性剂侧链的羟基与交联剂上的异氰酸酯基反应,制得处理液,将苯酚和甲醛进行反应,制得酚醛溶液,将酚醛溶液与处理液反应,使得酚醛溶液中分子链上的部分酚羟基与处理液中分子链上的氯原子位点反应,形成网格状形态,再与1,12-十二烷二醇进行酯化反应,使得相邻的网格分子侧链的羧基与1,12-十二烷二醇上的羟基反应,进而形成立体网格结构,再用氢氧化钡和二乙烯三胺进行树脂液固化,使得酚醛树脂的固化温度和固化时间大大降低,同时立体网格结构提升了韧性,该改性剂以苯酚为原料与二甲基亚砜反应,制得中间体1,再将中间体1与对羟基苯甲酰氯进行傅克酰基化反应,制得中间体2,最后将中间体2与环氧氯丙烷进行缩聚反应,制得改性剂,该改性剂分钟含有大量的醚键、砜基、酮基,使得改性剂分子的柔性增加,再与酚醛树脂分子交联时能够增加酚醛树脂的韧性。

具体实施方式

[0036]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0037]

实施例1

[0038]

一种低温快速固化酚醛树脂制备工艺,具体包括如下步骤:

[0039]

步骤s1:将改性剂和交联剂混合,在转速为200r/min,温度为50℃的条件下,进行反应3h,制得处理液;

[0040]

步骤s2:将苯酚、氢氧化钠、去离子水混合均匀,在转速为150r/min,温度为20℃的条件下,搅拌并滴加甲醛,进行反应2h后,升温至温度为80℃,加入二甲酚,继续反应0.5h,制得酚醛溶液;

[0041]

步骤s3:将酚醛溶液和处理液混合均匀,在转速为150r/min,温度为60℃的条件下,进行搅拌并加入氢氧化钠溶液,进行反应2h后,调节反应ph值为酸性,加入过量1,12-十二烷二醇和对甲基苯磺酸,在温度为90℃的条件下,进行反应1h,制得酚醛树脂液,将酚醛树脂液、氢氧化钡、二乙烯三胺混合均匀,在温度为20℃的条件下,固化反应50min,制得酚醛树脂。

[0042]

步骤s1所述的改性剂中的羟基和交联剂中的异氰酸酯基的摩尔比为1:1。

[0043]

步骤s2所述的苯酚、氢氧化钠、去离子水、甲醛的用量质量比为10:1.25:18:20。

[0044]

步骤s3所述的酚醛溶液的酚羟基含量是处理液中氯原子含量的3倍,酚醛树脂液、氢氧化钡、二乙烯三胺的用量比为20ml:0.4g:5g。

[0045]

所述的改性剂由如下步骤制成:

[0046]

步骤a1:将苯酚、碳酸钾、氢氧化钾、二甲基亚砜混合,在转速为150r/min,温度为25℃的条件下,进行反应20min后,加入4,4'-二氨基二苯砜,升温至温度170℃,继续反应8h,用活性炭脱色,将底物用n,n-二甲基甲酰胺重结晶,制得中间体1;

[0047]

步骤a2:将中间体1、无水氯化铝、对羟基苯甲酰氯混合均匀,在转速为120r/min,温度为50℃的条件下,进行反应至无氯化氢气体产生,将反应液加入冰水中,过滤去除滤液,制得中间体2;

[0048]

步骤a3:将中间体2和环氧氯丙烷混合,在转速为150r/min,温度为110℃的条件下,搅拌1.5h后,滴加氢氧化钠溶液,滴加时间为1.5h,滴加完毕后,在转速为600r/min的条件下,进行反应3h,加入三氯化铁至反应液未出现颜色变化,停止反应并降至室温,加入二氯甲烷静置分层,去除水相,将有机相用去离子水洗涤,再用无水硫酸镁干燥并过滤,去除滤渣,将滤液在温度为120℃的条件下,蒸馏去除低沸物,制得改性剂。

[0049]

步骤a1所述的苯酚和4,4'-二氨基二苯砜的用量摩尔比为2:1。

[0050]

步骤a2所述的中间体1和对羟基苯甲酰氯的用量摩尔比为1:2。

[0051]

步骤a3所述的中间体2、环氧氯丙烷、氢氧化钠溶液的用量比0.1g:0.6g:40ml,氢氧化钠溶液的质量分数20%。

[0052]

所述的交联剂由如下步骤制成:

[0053]

步骤b1:将2-氯-5-硝基甲苯溶于甲苯中,加入浓盐酸,在转速为120r/min,温度为25℃的条件下,搅拌并加入锡粉,反应40min后,调节反应液ph值为8,蒸馏结晶,制得中间体3;

[0054]

步骤b2:将乙酸乙酯加入反应釜中,在转速为150r/min,温度为30℃的条件下,进行搅拌并通入光气,滴加中间体3的乙酸乙酯溶液,进行反应6h,制得中间体4,将中间体4和去离子水混合均匀,在转速为200r/min,温度为80℃的条件下,搅拌并加入高锰酸钾水溶液,进行反应20min后,趁热过滤,去除滤渣,将滤液蒸馏,制得交联剂。

[0055]

步骤b1所述的2-氯-5-硝基甲苯、浓盐酸、锡粉的用量比4g:20ml:9g,浓盐酸质量分数为36%。

[0056]

步骤b2所述的中间体3和光气的用量摩尔比为1.3:1,中间体4和高锰酸钾的用量质量比为3.5:5。

[0057]

实施例2

[0058]

一种低温快速固化酚醛树脂制备工艺,具体包括如下步骤:

[0059]

步骤s1:将改性剂和交联剂混合,在转速为200r/min,温度为55℃的条件下,进行反应4h,制得处理液;

[0060]

步骤s2:将苯酚、氢氧化钠、去离子水混合均匀,在转速为180r/min,温度为23℃的条件下,搅拌并滴加甲醛,进行反应2.5h后,升温至温度为85℃,加入二甲酚,继续反应0.8h,制得酚醛溶液;

[0061]

步骤s3:将酚醛溶液和处理液混合均匀,在转速为180r/min,温度为65℃的条件下,进行搅拌并加入氢氧化钠溶液,进行反应2.5h后,调节反应ph值为酸性,加入过量1,12-十二烷二醇和对甲基苯磺酸,在温度为95℃的条件下,进行反应1.5h,制得酚醛树脂液,将酚醛树脂液、氢氧化钡、二乙烯三胺混合均匀,在温度为23℃的条件下,固化反应60min,制得酚醛树脂。

[0062]

步骤s1所述的改性剂中的羟基和交联剂中的异氰酸酯基的摩尔比为1:1。

[0063]

步骤s2所述的苯酚、氢氧化钠、去离子水、甲醛的用量质量比为10:1.25:18:20。

[0064]

步骤s3所述的酚醛溶液的酚羟基含量是处理液中氯原子含量的4倍,酚醛树脂液、氢氧化钡、二乙烯三胺的用量比为20ml:0.4g:5g。

[0065]

所述的改性剂由如下步骤制成:

[0066]

步骤a1:将苯酚、碳酸钾、氢氧化钾、二甲基亚砜混合,在转速为180r/min,温度为28℃的条件下,进行反应25min后,加入4,4'-二氨基二苯砜,升温至温度175℃,继续反应9h,用活性炭脱色,将底物用n,n-二甲基甲酰胺重结晶,制得中间体1;

[0067]

步骤a2:将中间体1、无水氯化铝、对羟基苯甲酰氯混合均匀,在转速为120r/min,温度为55℃的条件下,进行反应至无氯化氢气体产生,将反应液加入冰水中,过滤去除滤液,制得中间体2;

[0068]

步骤a3:将中间体2和环氧氯丙烷混合,在转速为180r/min,温度为115℃的条件下,搅拌2h后,滴加氢氧化钠溶液,滴加时间为1.8h,滴加完毕后,在转速为600r/min的条件下,进行反应4h,加入三氯化铁至反应液未出现颜色变化,停止反应并降至室温,加入二氯甲烷静置分层,去除水相,将有机相用去离子水洗涤,再用无水硫酸镁干燥并过滤,去除滤渣,将滤液在温度为123℃的条件下,蒸馏去除低沸物,制得改性剂。

[0069]

步骤a1所述的苯酚和4,4'-二氨基二苯砜的用量摩尔比为2:1。

[0070]

步骤a2所述的中间体1和对羟基苯甲酰氯的用量摩尔比为1:2。

[0071]

步骤a3所述的中间体2、环氧氯丙烷、氢氧化钠溶液的用量比0.1g:0.6g:40ml,氢氧化钠溶液的质量分数20%。

[0072]

所述的交联剂由如下步骤制成:

[0073]

步骤b1:将2-氯-5-硝基甲苯溶于甲苯中,加入浓盐酸,在转速为120r/min,温度为28℃的条件下,搅拌并加入锡粉,反应45min后,调节反应液ph值为8,蒸馏结晶,制得中间体

3;

[0074]

步骤b2:将乙酸乙酯加入反应釜中,在转速为180r/min,温度为35℃的条件下,进行搅拌并通入光气,滴加中间体3的乙酸乙酯溶液,进行反应7h,制得中间体4,将中间体4和去离子水混合均匀,在转速为200-300r/min,温度为83℃的条件下,搅拌并加入高锰酸钾水溶液,进行反应25min后,趁热过滤,去除滤渣,将滤液蒸馏,制得交联剂。

[0075]

步骤b1所述的2-氯-5-硝基甲苯、浓盐酸、锡粉的用量比4g:20ml:9g,浓盐酸质量分数为36%。

[0076]

步骤b2所述的中间体3和光气的用量摩尔比为1.3:1,中间体4和高锰酸钾的用量质量比为3.5:5。

[0077]

实施例3

[0078]

一种低温快速固化酚醛树脂制备工艺,具体包括如下步骤:

[0079]

步骤s1:将改性剂和交联剂混合,在转速为300r/min,温度为60℃的条件下,进行反应5h,制得处理液;

[0080]

步骤s2:将苯酚、氢氧化钠、去离子水混合均匀,在转速为200r/min,温度为25℃的条件下,搅拌并滴加甲醛,进行反应3h后,升温至温度为90℃,加入二甲酚,继续反应1h,制得酚醛溶液;

[0081]

步骤s3:将酚醛溶液和处理液混合均匀,在转速为200r/min,温度为70℃的条件下,进行搅拌并加入氢氧化钠溶液,进行反应3h后,调节反应ph值为酸性,加入过量1,12-十二烷二醇和对甲基苯磺酸,在温度为100℃的条件下,进行反应2h,制得酚醛树脂液,将酚醛树脂液、氢氧化钡、二乙烯三胺混合均匀,在温度为25℃的条件下,固化反应70min,制得酚醛树脂。

[0082]

步骤s1所述的改性剂中的羟基和交联剂中的异氰酸酯基的摩尔比为1:1。

[0083]

步骤s2所述的苯酚、氢氧化钠、去离子水、甲醛的用量质量比为10:1.25:18:20。

[0084]

步骤s3所述的酚醛溶液的酚羟基含量是处理液中氯原子含量的5倍,酚醛树脂液、氢氧化钡、二乙烯三胺的用量比为20ml:0.4g:5g。

[0085]

所述的改性剂由如下步骤制成:

[0086]

步骤a1:将苯酚、碳酸钾、氢氧化钾、二甲基亚砜混合,在转速为200r/min,温度为30℃的条件下,进行反应30min后,加入4,4'-二氨基二苯砜,升温至温度180℃,继续反应10h,用活性炭脱色,将底物用n,n-二甲基甲酰胺重结晶,制得中间体1;

[0087]

步骤a2:将中间体1、无水氯化铝、对羟基苯甲酰氯混合均匀,在转速为150r/min,温度为60℃的条件下,进行反应至无氯化氢气体产生,将反应液加入冰水中,过滤去除滤液,制得中间体2;

[0088]

步骤a3:将中间体2和环氧氯丙烷混合,在转速为200r/min,温度为120℃的条件下,搅拌3h后,滴加氢氧化钠溶液,滴加时间为2h,滴加完毕后,在转速为800r/min的条件下,进行反应5h,加入三氯化铁至反应液未出现颜色变化,停止反应并降至室温,加入二氯甲烷静置分层,去除水相,将有机相用去离子水洗涤,再用无水硫酸镁干燥并过滤,去除滤渣,将滤液在温度为125℃的条件下,蒸馏去除低沸物,制得改性剂。

[0089]

步骤a1所述的苯酚和4,4'-二氨基二苯砜的用量摩尔比为2:1。

[0090]

步骤a2所述的中间体1和对羟基苯甲酰氯的用量摩尔比为1:2。

[0091]

步骤a3所述的中间体2、环氧氯丙烷、氢氧化钠溶液的用量比0.1g:0.6g:40ml,氢氧化钠溶液的质量分数20%。

[0092]

所述的交联剂由如下步骤制成:

[0093]

步骤b1:将2-氯-5-硝基甲苯溶于甲苯中,加入浓盐酸,在转速为150r/min,温度为30℃的条件下,搅拌并加入锡粉,反应50min后,调节反应液ph值为8,蒸馏结晶,制得中间体3;

[0094]

步骤b2:将乙酸乙酯加入反应釜中,在转速为200r/min,温度为40℃的条件下,进行搅拌并通入光气,滴加中间体3的乙酸乙酯溶液,进行反应8h,制得中间体4,将中间体4和去离子水混合均匀,在转速为300r/min,温度为85℃的条件下,搅拌并加入高锰酸钾水溶液,进行反应30min后,趁热过滤,去除滤渣,将滤液蒸馏,制得交联剂。

[0095]

步骤b1所述的2-氯-5-硝基甲苯、浓盐酸、锡粉的用量比4g:20ml:9g,浓盐酸质量分数为36%。

[0096]

步骤b2所述的中间体3和光气的用量摩尔比为1.3:1,中间体4和高锰酸钾的用量质量比为3.5:5。

[0097]

对比例1

[0098]

本对比例与实施例1相比未使用改性剂和交联剂,以酚醛溶液直接进行高温固化。

[0099]

对比例2

[0100]

本对比例为中国专利cn111410814a公开的酚醛树脂。

[0101]

对比例3

[0102]

本对比例为中国专利cn112851894a公开的酚醛树脂。

[0103]

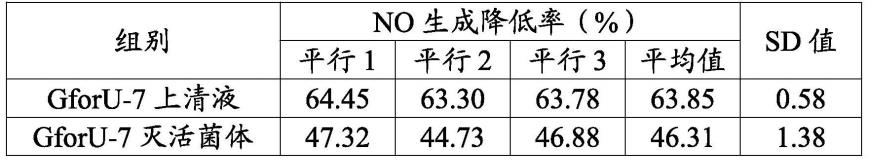

将实施例1-3和对比例1-3制得的酚醛树脂依照gb/t2567-2008的标准检测抗张强度、抗弯强度、抗冲击强度,结果如下表所示;

[0104][0105]

由上表可知实施例1-3制得酚醛树脂抗张强度17.5-17.9mpa,抗弯强度120.3-121.1mpa,抗冲击强度为9.5-9.8kj/m2,且该酚醛树脂的固化时间3.8-5h,固化温度不超过100℃。

[0106]

以上内容仅仅是对本发明的构思所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的构思或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。