1.本实用新型涉及化工技术领域,尤其涉及一种燃料气重组分回收系统。

背景技术:

2.目前我司燃料气组分中c5 以上组分占比约1.66%,燃料气流量约20t/h,全部进入加热炉中进行燃烧,造成了能耗的大量浪费。

技术实现要素:

3.针对现有技术的不足,本实用新型的目的是提一种燃料气重组分回收系统,其能够对燃料气进行再回收。

4.为了实现上述目的,本实用新型采用以下技术方案:

5.一种燃料气重组分回收系统,包括燃料气集合管线、燃料气分液罐、压缩机、压缩机集间罐、空冷器、深冷器、高压分离罐和精馏塔;燃料气分液罐进料口与燃料气集合管线连通,燃料气分液罐出料口通过管道与压缩机进料口连通,压缩机出料口通过管道与压缩机集间罐进料口连通,压缩机集间罐出料口通过管道与空冷器进料口连通,空冷器出料口通过管道与深冷器进料口连通,深冷器出料口通过管道与高压分离罐进料口连通,高压分离罐底部的液相出料口通过管道与精馏塔进料口连通,高压分离罐顶部的气相出口通过管道连接至外界设备;精馏塔塔底液相出口通过管道连接至重整脱戊烷塔。

6.进一步的,所述精馏塔塔顶气相出口通过管道连接精馏塔回流罐入料口,精馏塔回流罐的液相出口通过管道连接至精馏塔回流泵的入料口,精馏塔回流泵的出料口通过管道连接至所述精馏塔顶部;精馏塔回流罐的气相出口与排燃料气管线连接。

7.进一步的,所述高压分离罐顶部的液相出口通过管道连接至后路减压缓冲罐,燃料气经后路减压罐减压后返回至原燃料气分液罐内。

8.进一步的,所述燃料气集合管线上分别连接有d207燃料气集合管线、pas燃料气集合管线、一套脱庚烷塔燃料气集合管线、二套脱庚烷塔燃料气集合管线、一套稳定塔燃料气集合管线、二套稳定塔燃料气集合管线。

9.进一步的,高压分离罐底部的液相出料口位于精馏塔的进料口的上方。

10.进一步的,所述压缩机集间罐出料口与所述燃料气分液罐的进料口之间设置有压缩机防喘振调节阀,压缩机防喘振调节阀入口通过管道连接至所述压缩机集间罐出料口,压缩机防喘振调节阀出口通过管道连接至所述燃料气分液罐的进料口。

11.进一步的,燃料气分液罐与压缩机之间的管道上设置有控制阀,压缩机与压缩机集间罐之间的管道上设置有控制阀,高压分离罐顶部的气相出口管道上设置有控制阀。

12.进一步的,还包括原一套抽提单元蒸汽管线和原二套抽提单元蒸汽管线,原一套抽提单元蒸汽管线和原二套抽提单元蒸汽管线上均设置有控制阀。

13.进一步的,所述压缩机为汽轮机驱动的离心式压缩机,汽轮机的驱动蒸汽入口通过管道分别与原一套抽提单元蒸汽管线和原二套抽提单元蒸汽管线上的控制阀的上游管

线连通,汽轮机的驱动蒸汽出口通过管道分别与原一套抽提单元蒸汽管线和原二套抽提单元蒸汽管线上的控制阀的下游管线连通。

14.本实用新型与现有技术相比的有益效果是:

15.本实用新型提供一种燃料气重组分回收系统,包括燃料气集合管线、燃料气分液罐、压缩机、压缩机集间罐、空冷器、深冷器、高压分离罐和精馏塔;燃料气分液罐进料口与燃料气集合管线连通,燃料气分液罐出料口通过管道与压缩机进料口连通,压缩机出料口通过管道与压缩机集间罐进料口连通,压缩机集间罐出料口通过管道与空冷器进料口连通,空冷器出料口通过管道与深冷器进料口连通,深冷器出料口通过管道与高压分离罐进料口连通,高压分离罐底部的液相出料口通过管道与精馏塔进料口连通,高压分离罐顶部的气相出口通过管道连接至外界设备;精馏塔塔底液相出口通过管道连接至重整脱戊烷塔。其能够对燃料气进行再回收,减少了能源浪费。

附图说明

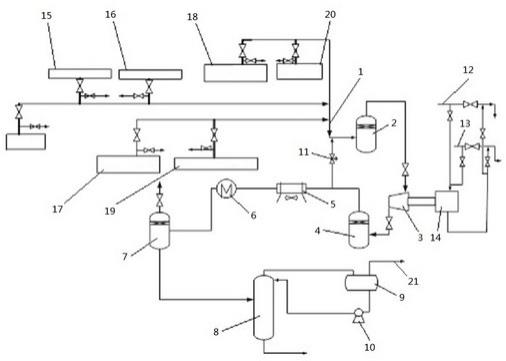

16.图1为本实用新型实施例的结构示意图。

17.图中:1、燃料气集合管线,2、燃料气分液罐,3、压缩机,4、压缩机集间罐,5、空冷器,6、深冷器,7、高压分离罐,8、精馏塔,9、精馏塔回流罐,10、精馏塔回流泵,11、压缩机防喘振调节阀,12、原一套抽提单元蒸汽管线,13、原二套抽提单元蒸汽管线,14、汽轮机,15、d207燃料气集合管线,16、pas燃料气集合管线,17、一套脱庚烷塔燃料气集合管线,18、二套脱庚烷塔燃料气集合管线,19、一套稳定塔燃料气集合管线,20、二套稳定塔燃料气集合管线,21、排燃料气管线。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

19.实施例1

20.如图1所示,一种燃料气重组分回收系统,包括燃料气集合管线1、燃料气分液罐2、压缩机3、压缩机集间罐4、空冷器5、深冷器6、高压分离罐7和精馏塔8;燃料气分液罐2进料口与燃料气集合管线1连通,燃料气分液罐2出料口通过管道与压缩机3进料口连通,压缩机3出料口通过管道与压缩机集间罐4进料口连通,压缩机集间罐4出料口通过管道与空冷器5进料口连通,空冷器5出料口通过管道与深冷器6进料口连通,深冷器6出料口通过管道与高压分离罐7进料口连通,高压分离罐7底部的液相出料口通过管道与精馏塔8进料口连通,高压分离罐7顶部的气相出口通过管道连接至外界设备;精馏塔8塔底液相出口通过管道连接至重整脱戊烷塔;精馏塔8塔顶气相出口通过管道连接精馏塔回流罐9入料口,精馏塔回流罐9的液相出口通过管道连接精馏塔回流泵9的入料口,精馏塔回流泵9的出料口通过管道与精馏塔8顶部连接;精馏塔回流罐9的气相出口与排燃料气管线21连接,燃料气管线21连接至加热炉,精馏塔回流罐9气相出口排出的气体为加热炉提供燃料。

21.高压分离罐7顶部的液相出口通过管道连接后路减压缓冲罐,燃料气经后路减压罐减压后返回至原燃料气分液罐2内。

22.本实施例中的所述燃料气集合管线1上分别连接有d207燃料气集合管线15、pas燃料气集合管线16、一套脱庚烷塔燃料气集合管线17、二套脱庚烷塔燃料气集合管线18、一套稳定塔燃料气集合管线19、二套稳定塔燃料气集合管线20。

23.为了更好的实现气液传输,本实施例中的高压分离罐7底部的液相出料口位于精馏塔8的进料口的上方。

24.为了保证压缩机3工作稳定,本实施例的压缩机集间罐4出料口与燃料气分液罐2的进料口之间设置有压缩机防喘振调节阀11,压缩机防喘振调节阀11入口通过管道连接至压缩机集间罐4出料口,压缩机防喘振调节阀11出口通过管道连接至燃料气分液罐2的进料口。

25.本实施例中的燃料气分液罐2与压缩机3之间的管道上设置有控制阀,压缩机3与压缩机集间罐4之间的管道上设置有控制阀,高压分离罐7顶部的气相出口管道上设置有控制阀。

26.本实施例中压缩机3为汽轮机14驱动的离心式压缩机3,汽轮机14的驱动蒸汽入口通过管道分别与原一套抽提单元蒸汽管线12和原二套抽提单元蒸汽管线13上的控制阀的上游管线连通,汽轮机14的驱动蒸汽出口通过管道分别与原一套抽提单元蒸汽管线12和原二套抽提单元蒸汽管线13上的控制阀的下游管线连通。本实施中的汽轮机14的驱动蒸汽入口与原一套抽提单元蒸汽管线12和原二套抽提单元蒸汽管线13连通的管道上分别连接有控制阀,汽轮机14的驱动蒸汽出口与原一套抽提单元蒸汽管线12和原二套抽提单元蒸汽管线13连通的管道上分别连接有控制阀。

27.需要说明的是,上述技术方案利用原抽提单元蒸汽的压力降(原操作方式为在高压蒸汽中引入热水来降低压力,变更后利用压力降作为动力驱动汽轮机)来为汽轮机14进行驱动,减少了将高压蒸汽降压为抽提单元用中压蒸汽的过程,直接使用汽轮机背压的蒸汽(汽轮机蒸汽出口排出的蒸汽)来满足抽提单元蒸汽的压力使用要求,达到节能的目的。

28.使用时,将所有燃料气通过燃料气集合管进入燃料气分液罐2,燃料气充分混合后进入压缩机3进行压缩,压缩后的气体进入压缩机集间罐4分液初步冷却后进入空冷器5冷却,然后再次进入深冷器6冷却,冷却降温至5℃以下后,进入高压分离罐7进行初步分离后,经高压分离罐7底部送至精馏塔8进行初步分离后,从精馏塔8塔顶排出少量的c2组分,从精馏塔8塔底c3 以上组分进入重整脱戊烷塔再次分离,得到液化气产品及己烷产品;高压分离罐7顶部燃料气再次进入后路减压缓冲罐减压后返回至原燃料气分液罐2内。

29.需要说明的是,本市实施例中的压缩机3为沈阳透平机械股份有限公司生产的机型为mcl403的压缩机。

30.本实施例与现有技术相比的有益效果是:

31.本实施例通过新增压缩机3及精馏塔8等系统进行加压冷却分离后,将燃料气中的重组分进行分离外卖,减少了能源浪费。

32.在本实用新型的描述中,需要理解的是,术语“同轴”、“底部”、“一端”、“顶部”、“中部”、“另一端”、“上”、“一侧”、“顶部”、“内”、“前部”、“中央”、“两端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

33.在本实用新型中, 除非另有明确的规定和限定,术语“安装”、“设置”、“连接”、“固定”、“旋接”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

34.以上所述尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。