1.本实用新型属于燃料供给技术领域,尤其涉及一种氢氧分离裂解催化装置。

背景技术:

2.众所周知,造成人类赖以生存的环境污染主要是二氧化碳、二氧化硫、碳氢化合物、氮氧化合物、已使人们的身心健康受到了极大的危害。据国内外统计资料表明,城市地区的环境污染75%以上来自于化石和生物能源不能充分燃烧所制。产生环境污染则取决于所用的燃料性质,现阶段大多数燃料是固态化石、生物燃料和液态的汽油、柴油,其主要成分的正式学名分别为一氧化碳、二氧化碳、c5

‑‑

c12 的烷烃和c15

‑‑

c18的烷烃,它们在燃烧时不够充分稳定、彻底,所排的废气中一氧化碳、二氧化碳、二氧化硫、碳氢化合物、氮氧化合物的含量较高,造成空气的严重污染。然而给人类带来了至今难以解决的两大危害;一是二氧化碳、碳氢化合物的排放。二是二氧化硫、氮氧化合物的排放。严重污染了人类赖以生存的生活环境。

3.针对上述被世人关注的大难题,一些国家也采取了相应措施,使排放相应减轻,但是,至今都没有从根本上解决这致命的难题。

4.氢是一种能源载体,人们可以大规模利用储藏和自备水制氢,利用氢的特性和能量来制取新的应用能源和转换能源,改变现有的化石能源和生物能源的结构,氢作为二次能源使用,不仅能效高,而且不产生二氧化碳、二氧化硫等废弃物,具有清洁、高效、来源广泛及可再生性等特点。发展氢能有望成为提高能效,降低污染排放,降低化石能源和生物能源的消耗,保证能源安全,改善生态环境,实现能源多元化发展的重要途径。

5.氢能被当今社会誉为是人类的终级能源,用氢催化、裂解醇基燃料、生物燃料、化石燃料、富氧助燃。用氢催化、裂解所有的燃料后、生成新的分子结构,产生一种极为优越的新型能源。其理由:

①

水作为可再生能源取之不尽,打开氢氧键能后分离,产生两种气体氢和氧,氢裂解催化氧助燃。

②

氢裂解催化后产生的新燃料,燃烧充分燃烧,提高效率增加爆发力。

ƒ

不影响原机燃烧原理环境,改善燃烧环境。

④

可降低二氧化碳、二氧化硫、碳氢化合物、氮氧化合物等85%以上排放。

⑤

增加爆发力15%以上。

6.因此对氢能源的充分利用以及设计相关设备是人们一直关注的问题。

技术实现要素:

7.本实用新型就是针对上述问题,提供一种使用效果好的氢氧分离裂解催化装置。

8.本实用新型包括氢氧气分离罐11、裂解催化罐体g和原料裂解器28,其特征在于氢氧气分离罐11的氢氧气输入分离罐接口12为氢氧分离裂解催化装置的氢氧气输入端口,氢氧气分离罐11的氢气出口13通过氢气输入裂解催化管路14与裂解催化罐体g的氢气输入裂解催化罐体接口21相连,氢氧气分离罐11的分离罐氧气出口17和裂解催化罐体g的裂解催化罐输出口19为氢氧分离裂解催化装置的输出端口;

9.裂解催化罐体g的原料裂解催化气体入口22通过原料裂解气体输入催化罐连接管

路23接原料裂解器28的出口。

10.作为一种优选方案,本实用新型所述裂解催化罐体g的裂解催化罐输出口19通过裂解催化新燃料罐输出管路20与裂解催化燃料缓存罐31的裂解催化燃料气体输入接口32相连,裂解催化燃料缓存罐31的裂解催化燃料气体输出接口33与内燃机燃烧供给接口35相连。

11.作为另一种优选方案,本实用新型所述氢氧气分离罐11内设置有分离氢气隔膜板15和分离氧气隔膜板16,分离氢气隔膜板15和分离氧气隔膜板16设置在氢氧气输入分离罐接口12两侧。

12.作为另一种优选方案,本实用新型所述分离氢气隔膜板15和分离氧气隔膜板16均为三层隔膜板。

13.作为另一种优选方案,本实用新型所述裂解催化罐体g内设置有裂解催化可燃气体筛分冷却器隔板t,氢气输入裂解催化罐体接口21和原料裂解催化气体入口22设置在裂解催化可燃气体筛分冷却器隔板t的下方,裂解催化罐体g的裂解催化罐输出口19设置在裂解催化可燃气体筛分冷却器隔板t的上方。

14.作为另一种优选方案,本实用新型所述原料裂解器28为螺旋状管。

15.作为另一种优选方案,本实用新型所述裂解催化可燃气体筛分冷却器隔板t可采用分子筛板。

16.作为另一种优选方案,本实用新型所述原料裂解器28的原料裂解器保温外壳27上设置有氧化还原热量回收接口25和氧化还原热量输出接口29。

17.作为另一种优选方案,本实用新型所述裂解器保护外壳30可采用铁壳并包裹保温棉结构。

18.其次,本实用新型所述原料裂解器28的原料裂解器保温外壳27内设置有裂解器保护外壳30和微波加热部分,微波加热部分设置在裂解器保护外壳30的外侧。

19.另外,本实用新型所述原料裂解器保温外壳27内设置有温度传感器c。

20.本实用新型有益效果。

21.本实用新型氢氧分离裂解催化装置将制取氢氧气部分输出的气体进行氢氧分离,同时对原料进行裂解催化,将处理后的气体供给内燃机,使氢能源得以有效利用,环保效果好。

附图说明

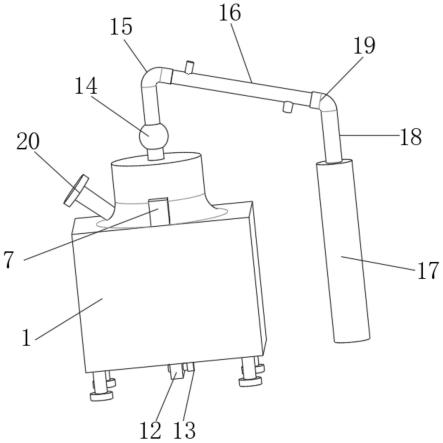

22.图1是本实用新型氢氧分离裂解催化装置结构示意图。

23.图2是本实用新型内燃机用燃料直燃供给系统结构示意图。

24.图3是本实用新型制取氢氧气部分结构示意图。

25.图4是本实用新型裂解催化燃料缓存罐相关部分结构示意图。

26.图中,1为水剂氢氧发生装置、2为氢氧气出口、3为氢氧气供气管路、4为氢氧气安全隔离控制罐、5为氢氧气输入口、6为氢氧气输出口、7为氢氧气输入下一级管路、8为氢氧气安全隔离控制罐四级防爆膜片、9为氢氧气安全隔离控制罐下端泄压口、10为氢氧气安全隔离控制罐自动泄压阀、11为氢氧气分离罐、12为氢氧气输入分离罐接口、13为氢气出口、14为氢气输入裂解催化管路、15为分离氢气隔膜板、16为分离氧气隔膜板、17为分离罐氧气

出口、18为氧气助燃输送管路、19为裂解催化罐输出口、20为裂解催化新燃料罐输出管路、g为裂解催化罐体、t为裂解催化可燃气体筛分冷却器隔板、21为氢气输入裂解催化罐体接口、22为原料裂解催化气体入口、23为为原料裂解气体输入催化罐连接管路、24为裂解催化原料入口、25为氧化还原热量回收接口、26、26 为微波加热电源接线端口、27为原料裂解器保温外壳、28为原料裂解器(原料裂解器28可采用螺旋状管,增加面积和吸收热量,裂解气化保证温度)、29为氧化还原热量输出接口、30为裂解器保护外壳(裂解器保护外壳可采用铁壳并包裹保温棉)、c为温度传感器(温度到达设定温度, 26、26 微波加热电源停止加热)、31为裂解催化燃料缓存罐、32为裂解催化燃料气体输入接口、33为裂解催化燃料气体新裂解催化燃料气体接口输出接口、34为新裂解催化燃料气体输送管路、35为内燃机燃烧供给接口、36为内燃机。

具体实施方式

27.如图所示,本实用新型氢氧分离裂解催化装置可应用于内燃机用燃料直燃供给系统,内燃机用燃料直燃供给系统包括制取氢氧气部分和氢氧分离裂解催化部分(即本实用新型氢氧分离裂解催化装置),其特征在于制取氢氧气部分的输出端口与氢氧分离裂解催化部分的氢氧气输入端口相连,氢氧分离裂解催化部分的输出端口为内燃机燃烧供给接口35。

28.所述制取氢氧气部分包括水剂氢氧发生装置1和氢氧气安全隔离控制罐4,水剂氢氧发生装置1的氢氧气出口2通过氢氧气供气管路3与氢氧气安全隔离控制罐4的氢氧气输入口5相连, 氢氧气安全隔离控制罐4的氢氧气输出口6通过氢氧气输入下一级管路7与氢氧分离裂解催化部分的输入端口相连。

29.所述氢氧气安全隔离控制罐4内设置有氢氧气安全隔离控制罐防爆膜片8,氢氧气输入口5与氢氧气安全隔离控制罐4内的进气管上端相连,进气管下端置于氢氧气安全隔离控制罐4下部,进气管下端置于氢氧气安全隔离控制罐防爆膜片8下方,氢氧气输出口6置于氢氧气安全隔离控制罐防爆膜片8的上方。

30.所述氢氧气安全隔离控制罐4下端设置有氢氧气安全隔离控制罐下端泄压口9,氢氧气安全隔离控制罐下端泄压口9处设置有氢氧气安全隔离控制罐自动泄压阀10。

31.所述氢氧气安全隔离控制罐防爆膜片8为四级防爆膜片(即沿氢氧气安全隔离控制罐4竖向布置四个氢氧气安全隔离控制罐防爆膜片8)。

32.所述氢氧分离裂解催化部分包括氢氧气分离罐11、裂解催化罐体g和原料裂解器28,氢氧气分离罐11的氢氧气输入分离罐接口12为氢氧分离裂解催化部分的氢氧气输入端口,氢氧气分离罐11的氢气出口13通过氢气输入裂解催化管路14与裂解催化罐体g的氢气输入裂解催化罐体接口21相连,氢氧气分离罐11的分离罐氧气出口17为氢氧分离裂解催化部分的输出端口;

33.裂解催化罐体g的原料裂解催化气体入口22通过原料裂解气体输入催化罐连接管路23接原料裂解器28的出口。

34.所述裂解催化罐体g的裂解催化罐输出口19通过裂解催化新燃料罐输出管路20与裂解催化燃料缓存罐31的裂解催化燃料气体输入接口32相连,裂解催化燃料缓存罐31的裂解催化燃料气体输出接口33与内燃机燃烧供给接口35相连。

35.所述氢氧气分离罐11内设置有分离氢气隔膜板15和分离氧气隔膜板16,分离氢气隔膜板15和分离氧气隔膜板16设置在氢氧气输入分离罐接口12两侧。

36.所述分离氢气隔膜板15和分离氧气隔膜板16均为三层隔膜板(即沿横向排列三层隔膜板)。

37.所述裂解催化罐体g内设置有裂解催化可燃气体筛分冷却器隔板t(裂解催化可燃气体筛分冷却器隔板t可采用分子筛板,未充分裂解的颗粒大的部分被分子筛板阻挡,充分裂解的部分可通过分子筛板,之后从裂解催化罐输出口19输出),氢气输入裂解催化罐体接口21和原料裂解催化气体入口22设置在裂解催化可燃气体筛分冷却器隔板t的下方,裂解催化罐体g的裂解催化罐输出口19设置在裂解催化可燃气体筛分冷却器隔板t的上方。

38.所述原料裂解器28为螺旋状管。

39.所述原料裂解器28的原料裂解器保温外壳27上设置有氧化还原热量回收接口25和氧化还原热量输出接口29。

40.所述原料裂解器28的原料裂解器保温外壳27内设置有裂解器保护外壳30和微波加热部分,微波加热部分设置在裂解器保护外壳30的外侧。

41.所述原料裂解器保温外壳27内设置有温度传感器c。

42.水剂氢氧发生装置1可采用专利cn202110745935.2一种水剂氢氧发生装置。采用该水剂氢氧发生装置,便于与其他部分组合安装到车体上,随时随地进行制氢氧和裂解催化工作,随时供给车体内燃机燃烧。解决用氢的设备转换效率低,存储、运输危险难度大的弊端。

43.本实用新型适合内燃机和直燃喷烧应用。

44.本实用新型可适用于柴汽油内燃机,裂解催化原料入口24输入的原料可为化石燃料、生物燃料、甲醇及醇基燃料,裂解催化后,内燃机直接应用燃烧。

45.下面结合附图说明本实用新型的工作过程。

46.分离气体,制取氢氧气部分输出的气体进到氢氧气分离罐11里分离,分离出来的氢气用作做催化,分离出来的氧气去内燃机直接助燃。

47.通过裂解催化原料入口24加注所要裂解的原料。裂解是把原料送到原料裂解器28(原料裂解器28,对原料进行加热)里,进行裂解气化。气化之后,混配到裂解催化罐体g,用氢气去催化气体,改变气体结构,把原料的分子结构改变之后,再输出供给裂解催化燃料缓存罐31,再供给内燃机。

48.内燃机燃烧放出的热量供给原料裂解器28(内燃机排气管接氧化还原热量回收接口25),原料裂解器28温度不够时,启动微波加热电源26、26 。氧化还原热量输出接口29将交换热量后的气体排出。

49.本实用新型为适用于现有内燃机自备新能源的技术方案,不改变原内燃机燃烧原理模式;提高原燃烧原料的效率;原料资源丰富,氢气可以由水制取,而水是地球上最为丰富的资源,演义了自然物质循环利用、持续发展的经典过程,解决了现有内燃机燃烧不充分、污染排放超标等问题;改变了能源应用结构,解决了氢燃料电堆加氢及应用上多种问题。

50.可以理解的是,以上关于本实用新型的具体描述,仅用于说明本实用新型而并非受限于本实用新型实施例所描述的技术方案,本领域的普通技术应当理解,仍然可以对本

实用新型进行修改或等同替换,以达到相同的技术效果;只要满足使用需要,都在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。