1.本实用新型涉及玻璃容器生产设备领域,具体涉及一种玻璃容器成型模具。

背景技术:

2.玻璃杯通常是采用玻璃原材料经过1600度左右的高温熔制成玻璃液体,经取料和机械冲压而成。现有的玻璃杯生产过程中玻璃液注入凹模中,然后用凸模与凹模合模,将玻璃液挤压成型玻璃杯,但是脱模的过程中需要用夹具伸入凹模中将玻璃杯取出,但此时的玻璃杯并未完全冷却定型,玻璃杯内壁极易被损坏变形,导致玻璃杯成型合格率较低。

技术实现要素:

3.本实用新型意在提供一种玻璃容器成型模具,以解决现有玻璃杯生产过程中脱模采用夹具从内侧取出易被损坏的问题。

4.为达到上述目的,本实用新型的基础技术方案如下:一种玻璃容器成型模具,包括底座,底座中部设有底模,底模左侧设有左半模,底模右侧设有右半模,底座外侧设有铰接柱,左半模和右半模均铰接在铰接柱上,左半模连接有第一驱动机构,右半模连接有第二驱动机构。

5.本方案的原理及优点是:实际应用时,底座为底部支撑,底模作为玻璃杯成型过程中的底部成型模具,对玻璃杯底部提供成型面及支撑,左半模和右半模合模后与底模围合形成上端开口的成型腔,铰接柱为左半模和右半模提供转动支撑,确定转动中心,铰接柱位于底座外侧使得左半模、右半模可与底座分离,便于维护处理,保证合模精。第一驱动机构和第二驱动机构通过铰接的方式与左半模、右半模连接,进而可灵活顺畅的驱动左半模、右半模转动合模或开模。这样采用侧向合模及开模的方式,中部通过底模支撑,脱模过程中左半模、右半模横向分离,成型的玻璃杯通过底模支撑放置,开模后玻璃杯外壁空冷具备一定的定型量,不易被夹持变形,工人通过夹具或机械手从外侧夹取产品脱模,不会对玻璃杯内壁造成损伤,不会对玻璃杯造成变形,玻璃杯成型质量更好,合格率更高。

6.进一步,左半模远离铰接柱的一端设有定位件,右半模远离铰接柱的一端设有定位槽,定位件插接在定位槽中。作为优选通过定位件与定位槽可对左半模与右半模的合模进行定位,保证合模精度,避免左半模、右半模错位造成玻璃杯变形。

7.进一步,定位件为一体成型在左半模上的凸条。作为优选这样定位件可一次性加工成型在左半模上,加工成本更低,定位件在左半模上的稳定性更高,定位件与定位槽配合的合模精度更加可靠。

8.进一步,凸条截面为半圆形,定位槽为半圆槽。作为优选这样定位件与定位槽插接更加顺畅,合模定位更加准确。

9.进一步,定位件和定位槽竖向并排设置有两个。作为优选这样可进一步保证合模的精度。

10.进一步,底模包括支撑柱,支撑柱顶端设有圆形的底模板,底模板中部向上凸起。

作为优选底模板中部凸起结构贴合玻璃杯底部外形并可对成型的玻璃杯提供稳定的支撑,支撑柱将底模板支撑在半空,使得开模后将玻璃杯支撑在半空便于夹具或机械手抓取。

11.进一步,第一驱动机构和第二驱动机构均为液压杆,第一驱动机构和第二驱动机构分别位于铰接柱的左侧和右侧。作为优选液压杆动作稳定可靠,分别从铰接柱的左右侧动作,保证左半模、右半模转动稳定可靠。

附图说明

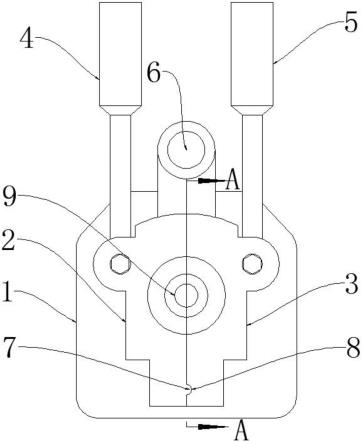

12.图1为本实用新型实施例的俯视图;

13.图2为图1中a-a向剖视图。

具体实施方式

14.下面通过具体实施方式进一步详细说明:

15.说明书附图中的附图标记包括:底座1、左半模2、右半模3、第一驱动机构4、第二驱动机构5、铰接柱6、定位件7、定位槽8、半槽9、支撑柱10、底模板11。

16.实施例基本如附图1、图2所示:一种玻璃容器成型模具,包括底座1,底座1中部一体成型有底模,底模包括一体成型在底座1上的支撑柱10,支撑柱10顶端一体成型有圆形的底模板11,底模板11中部向上凸起呈圆锥状。底模左侧设有左半模2,底模右侧设有右半模3,左半模2和右半模3均包括一平整的合模面,合模面上开有半槽9,合模后两个半槽9与底模板11围合呈顶端开口的成型腔。底座1外侧设有铰接柱6,左半模2和右半模3的后端均铰接在铰接柱6上,使得左半模2和右半模3可横向摆动。左半模2外侧中部铰接有第一驱动机构4,右半模3外侧中部铰接有第二驱动机构5,第一驱动机构4和第二驱动机构5均为液压杆,第一驱动机构4位于铰接柱6的左侧,第二驱动机构5位于铰接柱6的右侧。

17.左半模2的前端设有定位件7,右半模3的前端设有定位槽8,定位件7插接在定位槽8中,定位件7和定位槽8竖向并排设置有两个。定位件7为一体成型在左半模2上的凸条,凸条截面为半圆形,定位槽8为半圆槽。

18.具体实施过程如下:玻璃杯生产过程中,第一驱动机构4和第二驱动机构5动作驱使左半模2和右半模3绕铰接柱6转动,左半模2和右半模3转动后从左、右两侧包夹在底模外侧,左半模2和右半模3上的半槽9合围成筒状的空腔,底模插入空腔下部,底模板11从下方对空腔进行封堵,在底模板11上方形成上端开口的成型腔。合模过程中定位件7插入定位槽8中,确保左半模2与右半模3精准合模,保证成型腔内壁平整、无错位。玻璃液进入成型腔中完成成型后,第一驱动机构4和第二驱动机构5驱使左半模2和右半模3转动向两侧分离,使得成型的玻璃杯露出,玻璃杯外壁接触空气降温定型,玻璃杯被底模支撑,通过工人用夹具夹取或通过机械手自动夹取,将玻璃杯从外侧夹取脱离底模,完成玻璃杯的稳定可靠脱模,不会对玻璃杯造成损伤,成型玻璃杯质量更稳定,生产合格率有效提升。

19.以上所述的仅是本实用新型的实施例,方案中公知的具体结构和/或特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本实用新型结构的前提下,还可以作出若干变形和改进,这些也应该视为本实用新型的保护范围,这些都不会影响本实用新型实施的效果和专利的实用性。本申请要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

技术特征:

1.一种玻璃容器成型模具,其特征在于:包括底座,底座中部设有底模,底模左侧设有左半模,底模右侧设有右半模,底座外侧设有铰接柱,左半模和右半模均铰接在铰接柱上,左半模连接有第一驱动机构,右半模连接有第二驱动机构。2.根据权利要求1所述的一种玻璃容器成型模具,其特征在于:所述左半模远离铰接柱的一端设有定位件,所述右半模远离铰接柱的一端设有定位槽,定位件插接在定位槽中。3.根据权利要求2所述的一种玻璃容器成型模具,其特征在于:所述定位件为一体成型在左半模上的凸条。4.根据权利要求3所述的一种玻璃容器成型模具,其特征在于:所述凸条截面为半圆形,所述定位槽为半圆槽。5.根据权利要求4所述的一种玻璃容器成型模具,其特征在于:所述定位件和定位槽竖向并排设置有两个。6.根据权利要求5所述的一种玻璃容器成型模具,其特征在于:所述底模包括支撑柱,支撑柱顶端设有圆形的底模板,底模板中部向上凸起。7.根据权利要求6所述的一种玻璃容器成型模具,其特征在于:所述第一驱动机构和第二驱动机构均为液压杆,第一驱动机构和第二驱动机构分别位于铰接柱的左侧和右侧。

技术总结

本实用新型公开了玻璃容器生产设备领域内的一种玻璃容器成型模具,包括底座,底座中部设有底模,底模左侧设有左半模,底模右侧设有右半模,底座外侧设有铰接柱,左半模和右半模均铰接在铰接柱上,左半模连接有第一驱动机构,右半模连接有第二驱动机构。本实用新型可解决现有玻璃杯生产过程中脱模采用夹具从内侧取出易被损坏的问题。侧取出易被损坏的问题。侧取出易被损坏的问题。

技术研发人员:唐中政

受保护的技术使用者:重庆星源玻璃器皿有限责任公司

技术研发日:2022.02.23

技术公布日:2022/6/16

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。