1.本发明涉及一种板材,特别涉及一种生物质复合包装板材及其制备方法。

背景技术:

2.当前世界木材资源供应日趋紧张,我国又属于少林国家,生产建设需要进口大量木材,而木材资源的过量砍伐和不合理消耗已使得我国提前面临森林资源危机,虽然近年来我国通过大力营造人工林、高效利用现有木材资源等手段对林业资源的修复与保护小有成效,但在世界木材供应短缺的大环境下,除了上述手段,同时积极拓宽代木材料的原料来源,寻求绿色环保的废弃物资源化利用解决方案,是毫无争议的选择。因此,研究开发出工艺简单,性能优异且适用范围广的新型代木材料,对于解决我国及世界范围内林业资源危机,废弃物资源化利用,环境保护及经济发展,贯彻落实国家双碳计划都具有重要作用。

技术实现要素:

3.发明目的:本发明旨在提供一种机械性能良好,可代替包装用木质材料的生物质复合包装板材,缓解木材资源短缺的压力;本发明的另一目的是提供该生物质复合包装板材的制备方法。

4.技术方案:本发明的生物质复合包装板材,其制备原料按重量份包含:植物纤维 40~50份、生物质灰5~45份,污泥0~30份,胶粘剂5~13份、分散剂35~70份和水100~240 份;其中生物质灰为垃圾焚烧飞灰和/或污泥焚烧飞灰;污泥为经过全灭活和全杀菌的无害污泥;植物纤维的长度为0.5~4mm。

5.所述生物质灰的主要成分包括氧化硅、氧化铝、氧化铁等其他金属氧化物,以及一些硫酸盐等盐类物质,其表面不规则,具有多孔结构和al、si等活性位能,对纤维有很强的亲和力,吸附性能良好。将生物质灰与植物纤维混合,共同制备复合材料,生物质灰的添加有益于板材强度增强。污泥的添加,会降低板材的强度,但是控制生物质灰和污泥的添加总量上限为50%(占板材原料中除分散剂和水外的总质量的百分数),可控制板材的机械强度,从而提高废弃资源利用率,大量保护碳汇资源,降低产品碳排放。

6.所述包装板材的抗压强度为7~20mpa,抗弯强度为11~17mpa。根据国标《gb/t7284-2016框架木箱》,木材的许用抗弯强度需达到11mpa,抗压强度需达到7mpa。本发明的板材抗压强度和抗弯强度均达到标准,机械性能优异。

7.所述植物纤维在板材中起到骨架作用,纤维过长易团聚,纤维过短则不能形成良好交叉搭接效果,从而降低板材强度。常见植物纤维有木纤维、果叶纤维、秸秆纤维、废纸纤维、二次植物纤维、木屑等。优选的,植物纤维为木纤维、秸秆纤维、二次植物纤维中的任意一种或多种组合。

8.所述生物质灰和污泥的颗粒粒径10~100μm。在板材中,生物质灰和污泥颗粒附着在纤维上,生物质灰和污泥颗粒过小易流失,颗粒过大则会破坏植物纤维骨架成型,降低板材性能。

9.所述无害污泥为经热化学法、湿式氧化法或厌氧消化法处理后形成的全灭活、全杀菌的无害化市政污泥、造纸污泥、化工污泥、工业污泥、医药污泥、印染污泥、油泥、河道淤泥、制药残渣、酒糟等。

10.所述胶粘剂的作用为连接生物质灰、污泥颗粒与植物纤维。常见的胶粘剂为环氧树脂、酚醛树脂、脲醛树脂、三聚氰胺树脂、异氰酸酯(mdi)胶、大豆蛋白胶、苯丙乳液、聚乙烯醇等。优选的,胶粘剂为环氧树脂、酚醛树脂、异氰酸酯(mdi)胶、大豆蛋白胶中的任意一种或多种组合。

11.所述分散剂为丙酮、乙醇、甲苯、二甲苯、酰胺类、乙酸甲酯、乙酸乙酯中的任意一种或多种的组合,其主要作用是溶解胶粘剂。

12.本发明的生物质复合包装板材的制备方法,其特征在于,包括以下步骤:

13.(1)将纤维浸加水制得纤维浆料;

14.(2)用分散剂将胶粘剂溶解,然后加入生物质灰或生物质灰和污泥,搅拌至形成均匀分散液;

15.(3)向步骤(1)制备的纤维浆料中加入步骤(2)制备的均匀分散液,搅拌混合均匀制得混合浆料;

16.(4)将混合浆料在模具中铺装预压,热压成型后降温脱模制得生物质复合包装板材,其中热压成型过程的温度120~210℃,压力3~6mpa,时间15~25min;

17.所述步骤(4)中,烘干温度120~180℃。

18.发明机理:生物质灰的主要成分包括氧化硅、氧化铝、氧化铁等其他金属氧化物,及一些硫酸盐等盐类物质,其表面不规则,具有多孔结构和al、si等活性位能,对纤维有很强的亲和力,吸附性能良好。因此,将生物质灰与植物纤维混合,共同制备复合材料,生物质灰的添加有益于板材强度增强。板材平面呈网状分布,纤维上均匀附着有生物质灰颗粒;截面为层状分布,层间通过胶粘剂连接,大量生物质灰均匀附着在层间纤维连接处,颗粒与纤维间具有良好的吸附与连接,使得生物质复合板材具有良好的抗弯和抗压特性,在满足国标要求的前提下,可以替代木材使用,降低成本。

19.有益效果:与现有技术相比,本发明具有如下显著优点:(1)该板材利用了废弃资源生物质灰,增强了板材抗压和抗弯强度,可替代包装用木质材料,缓解木资源短缺现状,加入污泥,提高废弃资源利用率,大量保护碳汇资源,降低产品碳排放;(2)该板材抗压强度为7~20mpa,抗弯强度为11~17mpa,机械性能良好;(3)该板材制造成本低、物料来源广、原料无污染,环保可降解,具有经济效益和环境效益;(4)该制备方法简单,易于工业化。

附图说明

20.图1为实施例2生物质灰的xrd图谱;

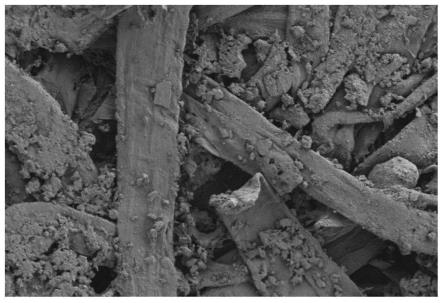

21.图2为实施例2生物质灰的微观形貌图;

22.图3为实施例2制备的生物质复合板材的平面sem图;

23.图4为实施例2制备的生物质复合板材的截面sem图。

具体实施方式

24.下面结合实施例对本发明的技术方案作进一步说明。

25.实施例1

26.本发明的生物质复合包装板材,其制备原料按重量份包含:木纤维(植物纤维)50 份、垃圾焚烧飞灰(生物质灰)31份,环氧树脂(胶粘剂)9份、丙酮和乙醇的混合物 (分散剂)60份和水180份;植物纤维的长度为0.5mm;垃圾焚烧飞灰的颗粒粒径为 10μm。

27.本发明的生物质复合包装板材制备方法包括以下步骤:

28.(1)将植物纤维浸泡破碎处理,加入水制得纤维浆料;

29.(2)用分散剂将胶粘剂溶解,然后加入生物质灰,搅拌至形成均匀分散液;

30.(3)向步骤(1)制备的纤维浆料中加入步骤(2)制备的均匀分散液,搅拌混合均匀制得混合浆料;

31.(4)将混合浆料在模具中铺装预压,在120℃、3mpa下热压25min成型,然后降温脱模,120℃烘干制得生物质复合包装板材。

32.实施例2

33.本发明的生物质复合包装板材,其制备原料按重量份包含:秸秆纤维(植物纤维) 45份、垃圾焚烧飞灰和污泥焚烧飞灰(生物质灰)45份,市政经热化学法处理的污泥 12份,酚醛树脂(胶粘剂)11份、甲苯和二甲苯的混合物(分散剂)65份和水226份;植物纤维的长度为1.5mm;生物质灰和污泥的颗粒粒径均为40μm。

34.本发明的生物质复合包装板材制备方法包括以下步骤:

35.(1)将植物纤维浸泡破碎处理,加入水制得纤维浆料;

36.(2)用分散剂将胶粘剂溶解,然后加入生物质灰和污泥,搅拌至形成均匀分散液;

37.(3)向步骤(1)制备的纤维浆料中加入步骤(2)制备的均匀分散液,搅拌混合均匀制得混合浆料;

38.(4)将混合浆料在模具中铺装预压,在150℃、4mpa下热压20min成型,然后降温脱模,150℃烘干制得生物质复合包装板材。

39.如图1所示,生物质灰的主要成分包括氧化硅、氧化铝、氧化铁等其他金属氧化物,及一些硫酸盐等盐类物质。

40.如图2所示,生物质灰的表面为多孔结构,表面易吸附一些微小颗粒。

41.如图3所示,生物质复合板材的平面为网状分布,纤维上均匀附着有生物质灰和污泥颗粒,通过脂胶粘剂良好的粘接在纤维网状结构中。

42.如图4所示,生物质复合板材截面为层状分布,层间通过胶粘剂连接,生物质灰和污泥颗粒均匀附着在层间纤维连接处。

43.实施例3

44.本发明的生物质复合包装板材,其制备原料按重量份包含:秸秆纤维和二次植物纤维(植物纤维)共40份、污泥焚烧飞灰(生物质灰)5份,异氰酸酯(mdi)胶(胶粘剂)5份、二甲基甲酰胺(分散剂)35份和水100份;植物纤维的长度为2.5mm;污泥焚烧飞灰的颗粒粒径为70μm。

45.本发明的生物质复合包装板材制备方法包括以下步骤:

46.(1)将植物纤维浸泡破碎处理,加入水制得纤维浆料;

47.(2)用分散剂将胶粘剂溶解,然后加入生物质灰,搅拌至形成均匀分散液;

48.(3)向步骤(1)制备的纤维浆料中加入步骤(2)制备的均匀分散液,搅拌混合均匀

制得混合浆料;

49.(4)将混合浆料在模具中铺装预压,在180℃、6mpa下热压25min成型,然后降温脱模,180℃烘干制得生物质复合包装板材。

50.实施例4

51.本发明的生物质复合包装板材,其制备原料按重量份包含:木纤维和二次植物纤维 (植物纤维)共50份、垃圾焚烧飞灰和污泥焚烧飞灰(生物质灰)24份,市政经厌氧消化法处理后的污泥30份,异氰酸酯(mdi)胶和大豆蛋白胶(胶粘剂)共13份、乙酸甲酯和乙酸乙酯的混合物(分散剂)共70份和水240份;植物纤维的长度为4mm;生物质灰和污泥的颗粒粒径均为100μm。

52.本发明的生物质复合包装板材制备方法包括以下步骤:

53.(1)将植物纤维浸泡破碎处理,加入水制得纤维浆料;

54.(2)用分散剂将胶粘剂溶解,然后加入生物质灰和污泥,搅拌至形成均匀分散液;

55.(3)向步骤(1)制备的纤维浆料中加入步骤(2)制备的均匀分散液,搅拌混合均匀制得混合浆料;

56.(4)将混合浆料在模具中铺装预压,在210℃、6mpa下热压15min成型,然后降温脱模,150℃烘干制得生物质复合包装板材。

57.对比例1

58.在实施例1的基础上,不加生物质灰,其他条件不变。

59.对比例2

60.在实施例2的基础上,将纤维长度更改为0.1mm,其他条件不变。

61.对比例3

62.在实施例2的基础上,将纤维长度更改为8mm,其他条件不变。

63.对比例4

64.在实施例2的基础上,将生物质灰和污泥的颗粒粒径更改为5μm,其他条件不变。

65.对比例5

66.在实施例2的基础上,将生物质灰和污泥的颗粒粒径更改为150μm,其他条件不变。

67.性能测试

68.实施例1~4和对比例1~4所得板材的抗压强度和抗弯强度测试,测试方法依据《gb/t 1935—2009,木材顺纹抗压强度试验方法》和《gb/t 1936.1—2009,木材抗弯强度试验方法》,测试结果如表1所示。

69.表1板材抗压、抗弯强度测试数据

70.样品号抗压强度/mpa抗弯强度/mpa实施例120.5916.89实施例216.2914.66实施例315.0313.89实施例47.4911.42对比例16.717.43对比例25.6510.29对比例37.748.59

对比例46.838.85对比例56.499.17

71.根据国标《gb/t 7284-2016框架木箱》,木材的许用抗弯强度需达到11mpa,抗压强度需达到7mpa。由表1可得,实施例1~4制备的板材抗压、抗弯强度均符合国标。生物质灰的添加有益于板材强度增强,灰和泥的添加总量上限为50%(占板材原料中除分散剂和水外的总质量的百分数),添加量过多骨架少强度低;泥添加的多,强度低。

72.实施例1生物质灰的添加量在35%时强度最高。

73.对比例1在实施例1的基础上没有加生物质灰,由表1数据可得,制得的板材抗压强度和抗弯强度下降较多,其抗压和抗弯强度均不符合国标,说明了生物质灰的添加有益于板材强度增强。

74.对比例2~3在实施例2的基础上改变了纤维长度。由表1数据可得,对比例2和对比例3的抗压强度和抗弯强度均下降;对比例2的抗压强度和抗弯强度均不符合国标;对比例3的抗压强度符合国标,但是抗弯强度不符合国标。这是因为纤维过短无法形成稳固的骨架结构;纤维过长则易团聚,无法形成均匀的体系;纤维过短或过长都对板材的抗弯和抗压强度产生不利影响。

75.对比例4~5在实施例2的基础上改变了生物质灰和污泥的颗粒大小。由表1可得,对比例4和对比例5的抗压强度和抗弯强度均下降,其板材的抗压强度和抗弯强度均达不到国标。这是因为生物质灰和污泥颗粒过小易流失,在纤维间隙间无法良好吸附;颗粒过大则会破坏植物纤维的骨架网络结构;颗粒过小过大都对板材的抗弯和抗压强度产生不利影响。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。