1.本发明涉及一种高炉用炭砖,具体是一种高炉用环保型高强度炭砖及其制备方法。

背景技术:

2.高炉是炼铁系统的核心装备,而炭砖是高炉炉缸炉底的关键内衬材料。近些年,随着高炉大型化和长寿化发展,以及高风压、高风温和富氧喷煤等强化冶炼技术的应用,炉缸炉底部位炭砖的工作环境极其恶劣。为了保证和延长高炉寿命,对炉缸炉底炭砖的性能提出了更高的要求。此外,随着国家“节能、减排、降耗”战略的推进、“低碳经济”的发展以及最新的“碳中和、碳达峰”使命目标,未来的资源回收利用和绿色可持续发展将越来越重要。因此,开发新一代环保型、高强度、高微孔化率和高导热的炭砖具有重要意义。

3.目前,炭砖一般采用电煅无烟煤作为主要原料,沥青作为结合剂,采用z形对搅混碾机混碾,振动成型或模压成型,按一定的焙烧制度埋碳焙烧,后经加工而成。在炭砖的焙烧过程中,由于炭砖尺寸大,温度控制不准或其它原因极易导致炭砖出现裂纹,通常炭砖的合格品率大约只有55%,其他45%的都是废品炭砖,但废品炭砖的高效利用在行业内未见报道。此外,在炭砖切割、铣和磨的加工过程中,有大量的收集颗粒和粉尘,由于粒径大小不一,一直是利用的难题。

技术实现要素:

4.本发明的目的是提供一种成本低和易于工业化生产的高炉用环保型高强度炭砖的制备方法,用该方法制备的高炉用环保型高强度炭砖具有强度高、热导率高和抗铁水侵蚀性能优异的特点。

5.为实现上述目的,本发明提供如下技术方案:一种高炉用环保型高强度炭砖及其制备方法,所述其原料包括以下重量份的份数:5~20份的混合收尘粉、4~8份的碳化硅粉、8~12份的硅粉、3~6份的超细鳞片石墨、1~2份的硅微粉为基质。

6.优选的:所述混合收尘粉是将由除尘器在配料过程、破碎过程以及机加工过程中收集的粉尘按质量比1:1:3置于三螺旋混合器中混合1~2小时后得到的,混合收尘粉的c含量大于80份,粒度的直径小于0.075mm数量大于75份优选的:所述碳化硅粉的粒度小于0.045mm,碳化硅粉中sic含量大于97份。

7.优选的:所述硅粉的粒度小于0.045mm,硅粉中si的含量大于95份。

8.优选的:所述超细鳞片石墨粒度小于0.015mm,超细鳞片石墨中c含量大于95份。

9.优选的:所述硅微粉的粒度小于0.045mm,硅微粉中sio2含量大于95份。

10.优选的:所述以50~65份的焙烧碎为骨料,外加15~25份的热固性酚醛树脂为结合剂;将所述基质和所述骨料置于爱立许强力逆流混合机中,混合1~3分钟,然后加入所述热固性酚醛树脂,混合10~15分钟;冷态模压成型,于110~180℃条件下干燥,在埋碳气氛和

1200~1400℃条件下烧成,制得高炉用环保型高强度炭砖。

11.优选的:所述焙烧碎为高温焙烧后的废炭砖或回收旧炭砖经破碎、筛分后得到的,焙烧碎的级配粒径长度包括以下重量份的份数:粒径为6~4mm的有25~35份、粒径为4~2mm的有20~30份、粒径有2~1mm的为20~30份、粒径有1~0.2mm的有20~25份,焙烧碎的c含量大于85份。

12.由于采用上述技术方案,本发明具有以下优越性:由于采用上述技术方案,本发明与现有技术相比具有如下积极效果:本发明所用骨料主要为焙烧碎,其为焙烧后的废炭砖经破碎得到,属于废弃资源的重新利用,变废为宝,有效降低了炭砖的生产成本。废炭砖是经过高温焙烧的,破碎得到的焙烧碎主要成分为碳和碳化硅,相比于传统原料电煅无烟煤,其颗粒强度更高,而且无大孔洞;采用焙烧碎作为炭砖骨料,对改善所制备的炭砖强度、微孔化率、导热系数和抗铁水侵蚀性能具有积极作用。

13.本发明所用基质主要为混合收尘粉,是除尘器在配料过程、破碎过程以及机加工过程中收集的粉尘经混合后得到。由于除尘器收集的粉尘粒径大小不一(大约0.5mm~0.015mm),不能直接利用,因此本发明采用三螺旋混合器将在不同过程中收集的粉尘进行预混,实现混合收尘粉粒径的均匀化,收集的粉尘进行100%的回收利用,变废为宝,显著较低了炭砖的生产成本。

14.本发明所用硅粉在高温埋碳焙烧条件下,在炭砖中可原位反应形成sic或si3n4等原位陶瓷相,填充基质中的孔洞,从而提高了所制备炭砖的耐压强度和微孔化率。加入超细鳞片石墨和硅微粉,可促进炭砖中sic高导热陶瓷相的生成,有助于提高所制备炭砖的微孔化率和导热系数。此外,本发明直接添加碳化硅粉,碳化硅具有高的导热系数和优异的抗铁水侵蚀性能,其有助于提高所制备炭砖的导热系数和抗铁水侵蚀性能。

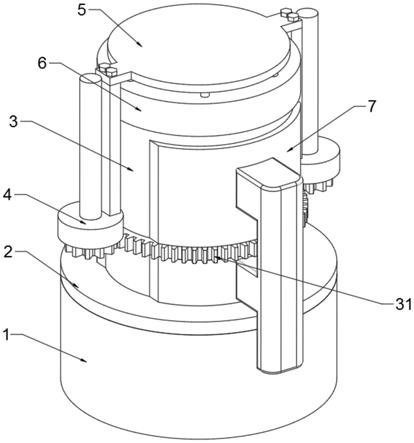

15.本发明采用爱立许强力逆流混合机的混合工艺,搅拌头和筒体逆流转动,本发明中的基质部分不需要预先混合,生产工艺简单化;而且添加树脂后的湿混时间大大缩减,提高了生产效率。混合工艺的改变提高了混料的效率和混合的均匀性,改善了成型后炭砖的致密度,保证了焙烧后的炭砖具有较好的微孔化率。

16.本发明制备的高炉用环保型高强度炭砖炭砖经检测:常温耐压强度大于70mpa;《1μm孔容积率大于80%;常温热导率大于20w/(m

·

k);抗铁水侵蚀指数小于10%。

17.因此,本发明工艺简单、成本低而且绿色环保,所制备的高炉用环保型高强度炭砖具有强度高、热导率高和抗铁水侵蚀性能优异的特点。

具体实施方式

18.下面结合具体实施方式对本发明作进一步的描述,并非对其保护范围的限制。

19.为避免重复,先将本具体实施方式所涉及到的原料和有关技术参数统一描述如下,实施例中不再赘述:实施例1所述混合收尘粉是将由除尘器在配料过程、破碎过程以及机加工过程中收集的粉尘按质量比1:1:3置于三螺旋混合器中混合1小时后得到的,混合收尘粉的c含量大于80份,粒度小于0.075mm的占比大于75%。

20.所述焙烧碎为高温焙烧后的废炭砖或回收旧炭砖经破碎、筛分后得到的,焙烧碎的级配粒径长度包括以下重量份的份数:粒径为6~4mm的有25~35份、粒径为4~2mm的有20~30份、粒径有2~1mm的为20~30份、粒径有1~0.2mm的有20~25份,焙烧碎的c含量大于85份。所述碳化硅粉的粒度小于0.045mm,碳化硅粉中sic含量大于97份。

21.所述硅粉的粒度小于0.045mm,硅粉中si含量大于95份。

22.所述超细鳞片石墨粒度小于0.015mm,超细鳞片石墨中c含量大于95份。

23.所述硅微粉的粒度小于0.045mm,硅微粉中sio2含量大于95份。

24.一种高炉用环保型高强度炭砖及其制备方法。本实施例所述制备方法是:所述其原料包括以下重量份的份数:20份的混合收尘粉、5份的碳化硅粉、8份的硅粉、3份的超细鳞片石墨的和3份的硅微粉为基质,以50份的焙烧碎为骨料,外加22份的热固性酚醛树脂为结合剂;将所述基质和所述骨料置于爱立许强力混合机中,混合1分钟,然后加入所述热固性酚醛树脂,混合10分钟;冷态模压成型,于110℃条件下干燥,在埋碳气氛和1200℃条件下烧成,制得高炉用环保型高强度炭砖。

25.本实施例所制备的高炉用环保型高强度炭砖经检测:常温耐压强度为72mpa,其中《1μm孔容积率80%,常温热导率20w/(m

·

k),抗铁水侵蚀指数小于8%。

26.实施例2所述混合收尘粉是将由除尘器在配料过程、破碎过程以及机加工过程中收集的粉尘按质量比1:1:3置于三螺旋混合器中混合1~2小时后得到的,混合收尘粉的c含量大于80份,粒度小于0.075mm大于75份。

27.所述焙烧碎为高温焙烧后的废炭砖或回收旧炭砖经破碎、筛分后得到的,焙烧碎的级配粒径长度包括以下重量份的份数:粒径为4mm的有30份、粒径为2mm的有25份、粒径为1mm的有25份、粒径为1~0.2mm的有20份,焙烧碎的c含量大于85份。

28.所述碳化硅粉的粒度小于0.045mm,碳化硅粉中sic含量大于97份。

29.所述硅粉的粒度小于0.045mm,硅粉中si含量大于95份。

30.所述超细鳞片石墨粒度小于0.015mm,超细鳞片石墨中c含量大于95份。

31.所述硅微粉的粒度小于0.045mm,硅微粉中sio2含量大于95份。

32.一种高炉用环保型高强度炭砖及其制备方法。本实施例所述制备方法是:所述其原料包括以下重量份的份数:20份的混合收尘粉、6份的碳化硅粉、12份的硅粉、6份的超细鳞片石墨的和3份的硅微粉为基质,以53份的焙烧碎为骨料,外加20份的热固性酚醛树脂为结合剂;将所述基质和所述骨料置于爱立许强力混合机中,混合3分钟,然后加入所述热固性酚醛树脂,混合15分钟;冷态模压成型,于180℃条件下干燥,在埋碳气氛和1400℃条件下烧成,制得高炉用环保型高强度炭砖。

33.本实施例所制备的高炉用环保型高强度炭砖经检测:常温耐压强度为88mpa,《1μm孔容积率88%,常温热导率30w/(m

·

k),抗铁水侵蚀指数小于6%。

34.实施例3所述混合收尘粉是将由除尘器在配料过程、破碎过程以及机加工过程中收集的粉尘按质量比1:1:3置于三螺旋混合器中混合1.3小时后得到的,混合收尘粉的c含量大于80

份,粒度小于0.075mm大于75份。

35.所述焙烧碎为高温焙烧后的废炭砖或回收旧炭砖经破碎、筛分后得到的,焙烧碎的级配粒径长度包括以下重量份的份数:粒径为4.5mm的占28份、粒径为2.5mm的占25份、粒径为1.4mm的占25份、粒径为0.5mm的占22份,焙烧碎的c含量大于85份。

36.所述碳化硅粉的粒度小于0.045mm,碳化硅粉中sic含量大于97份。

37.所述硅粉的粒度小于0.045mm,硅粉中si含量大于95份。

38.所述超细鳞片石墨粒度小于0.015mm,超细鳞片石墨中c含量大于95份。

39.所述硅微粉的粒度小于0.045mm,硅微粉中sio2含量大于95份。

40.所述其原料包括以下重量份的份数:12份的混合收尘粉、6.5份的碳化硅粉、11份的硅粉、3.5份的超细鳞片石墨的和2.5份的硅微粉为基质,以59份的焙烧碎为骨料,外加21份的热固性酚醛树脂为结合剂;将所述基质和所述骨料置于爱立许强力混合机中,混合2分钟,然后加入所述热固性酚醛树脂,混合102分钟;冷态模压成型,于140℃条件下干燥,在埋碳气氛和1240℃条件下烧成,制得高炉用环保型高强度炭砖。

41.本实施例所制备的高炉用环保型高强度炭砖经检测:常温耐压强度为75~84mpa,《1μm孔容积率84%,常温热导率24w/(m

·

k),抗铁水侵蚀指数小于8%。

42.实施例4所述混合收尘粉是将由除尘器在配料过程、破碎过程以及机加工过程中收集的粉尘按质量比1:1:3置于三螺旋混合器中混合1.8小时后得到的,混合收尘粉的c含量大于80份,粒度小于0.075mm的占比大于75份。

43.所述焙烧碎为高温焙烧后的废炭砖或回收旧炭砖经破碎、筛分后得到的,焙烧碎的级配粒径长度包括以下重量份的份数:粒径为5.5mm的有28份、粒径为3.5mm的有25份、粒径为1.8mm的有25份、粒径为10.8mm的有22份,焙烧碎的c含量大于85份。

44.所述碳化硅粉的粒度小于0.045mm,碳化硅粉中sic含量大于97份。

45.所述硅粉的粒度小于0.045mm,硅粉中si含量大于95份。

46.所述超细鳞片石墨粒度小于0.015mm,超细鳞片石墨中c含量大于95份。

47.所述硅微粉的粒度小于0.045mm,硅微粉中sio2含量大于95份。

48.一种高炉用环保型高强度炭砖及其制备方法。本实施例所述制备方法是:所述其原料包括以下重量份的份数:58份的混合收尘粉、9份的碳化硅粉、9份的硅粉、5份的超细鳞片石墨的和3份的硅微粉为基质,以64份的焙烧碎为骨料,外加所述基质和所述骨料之和的17份的热固性酚醛树脂为结合剂;将所述基质和所述骨料置于爱立许强力混合机中,混合2.8分钟,然后加入所述热固性酚醛树脂,混合14分钟;冷态模压成型,于170℃条件下干燥,在埋碳气氛和1380℃条件下烧成,制得高炉用环保型高强度炭砖。

49.本实施例所制备的高炉用环保型高强度炭砖经检测:常温耐压强度为90mpa,《1μm孔容积率89%,常温热导率30w/(m

·

k),抗铁水侵蚀指数小于5%。

50.由于采用上述技术方案,本发明与现有技术相比具有如下积极效果:本发明所用骨料主要为焙烧碎,其为焙烧后的废炭砖经破碎得到,属于废弃资源的重新利用,变废为宝,有效降低了炭砖的生产成本。废炭砖是经过高温焙烧的,破碎得到

的焙烧碎主要成分为碳和碳化硅,相比于传统原料电煅无烟煤,其颗粒强度更高,而且无大孔洞;采用焙烧碎作为炭砖骨料,对改善所制备的炭砖强度、微孔化率、导热系数和抗铁水侵蚀性能具有积极作用。

51.本发明所用基质主要为混合收尘粉,是除尘器在配料过程、破碎过程以及机加工过程中收集的粉尘经混合后得到。由于除尘器收集的粉尘粒径大小不一,大约0.5mm,不能直接利用,因此本发明采用三螺旋混合器将在不同过程中收集的粉尘进行预混,实现混合收尘粉粒径的均匀化,收集的粉尘进行100%的回收利用,变废为宝,显著较低了炭砖的生产成本。

52.本发明所用硅粉在高温埋碳焙烧条件下,在炭砖中可原位反应形成sic或si3n4等原位陶瓷相,填充基质中的孔洞,从而提高了所制备炭砖的耐压强度和微孔化率。加入超细鳞片石墨和硅微粉,可促进炭砖中sic高导热陶瓷相的生成,有助于提高所制备炭砖的微孔化率和导热系数。此外,本发明直接添加碳化硅粉,碳化硅具有高的导热系数和优异的抗铁水侵蚀性能,其有助于提高所制备炭砖的导热系数和抗铁水侵蚀性能。

53.本发明采用爱立许强力逆流混合机的混合工艺,搅拌头和筒体逆流转动,本发明中的基质部分不需要预先混合,生产工艺简单化;而且添加树脂后的湿混时间大大缩减,提高了生产效率。混合工艺的改变提高了混料的效率和混合的均匀性,改善了成型后炭砖的致密度,保证了焙烧后的炭砖具有较好的微孔化率。

54.本发明制备的高炉用环保型高强度炭砖炭砖经检测:常温耐压强度大于70mpa;《1μm孔容积率大于80%;常温热导率大于20w/(m

·

k);抗铁水侵蚀指数小于10%。

55.因此,本发明工艺简单、成本低而且绿色环保,所制备的高炉用环保型高强度炭砖具有强度高、热导率高和抗铁水侵蚀性能优异的特点。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。