1.本发明涉及一种利用硫酸亚铁制备氧化铁红的方法。

背景技术:

2.硫酸亚铁是硫酸法钛白粉生产中排出的一种工业固体废物,其化学组成是feso4·

7h2o,由于其含有的杂质较多而无法被直接利用。目前仅有部分硫酸亚铁精制后得以利用,其余均以堆存方式处置,这不仅对环境造成影响,而且造成铁资源的浪费。

3.氧化铁红又称铁红,其化学式为α-fe2o3,是一种应用广泛的无机颜料。氧化铁红因其着色强度高、耐酸碱、纯度高、热稳定性好,广泛应用于磁性材料、涂料领域、催化领域和生物医学等行业。

4.目前,氧化铁红的制备方法可以分为干法和湿法两大类。干法工艺主要包括硫酸亚铁煅烧法、铁黄煅烧法和铁黑煅烧法;湿法工艺主要包括硝酸法、硫酸法、混合酸法。

5.上述技术方法中,干法工艺煅烧温度高,导致能耗高,同时高温煅烧容易引起晶体团聚,所得材料分散性差,影响氧化铁红的品质。湿法工艺生产中会产生氮氧化物废气和酸性废水,环境问题突出,不符合清洁生产的要求。

技术实现要素:

6.为了克服现有技术的不足,本发明的目的在于提供一种成本低、能耗低,易大规模生产,反应时间短,杜绝氨氮、硝氮废水和氮氧化物废气等污染,且产品性能优异的氧化铁红制备方法。本发明仅以工业固体废弃物硫酸亚铁为铁源,利用空气氧化法制得氧化铁红,硫酸亚铁利用率高,具有良好的经济效益和环境效益,同时,制得的氧化铁红品质高,纯度在96%以上,达到gb1863-2008产品技术要求。

7.本发明的目的通过下述技术方案实现:

8.一种制备氧化铁红的方法,包括以下步骤:

9.(1)按硫酸亚铁与氢氧化钠摩尔比为1:3~3:1,将氢氧化钠溶液与硫酸亚铁溶液混合,控制反应体系的ph值为8~11,曝气反应,制得铁红晶种;

10.(2)将硫酸亚铁与铁红晶种摩尔比(0.3~0.8):1,将硫酸亚铁溶液与铁红晶种混合,一次调节反应体系初始ph值为7~10,60~90℃下搅拌反应6~12h后,制得氧化铁红沉淀;

11.优选地,所述硫酸亚铁溶液的浓度为0.5~1mol/l,所述氢氧化钠溶液的浓度为0.5~3mol/l;

12.步骤(1)所述的曝气反应,曝气时间为30min~2h;

13.步骤(2)制得氧化铁红沉淀后,将沉淀过滤、洗涤、烘干、研磨,制得氧化铁红产品;

14.所述的烘干优选在105℃下烘干。

15.本发明相对于现有技术具有如下的优点及效果:

16.(1)相较于湿法制备加以铁皮的生产方式造成原料成本高的问题,本技术仅以工

业废弃物硫酸亚铁为铁源,同时空气氧化曝气成本低廉,制备出氧化铁红具有良好的经济效益和环境效益。

17.(2)本发明相较于现有技术在低温体系下制备氧化铁红,避免了湿法工艺能耗高、氨氮、硝氮废水和氮氧化物废气等二次污染严重等不足的问题,工艺流程简便,适合大规模工业应用。

18.(3)本法的突出优势在于晶种制备过程氧化时间短,2h内即可制得氧化铁红晶种,制备效率较高。在氧化合成阶段,一次调节反应液ph值,生产氧化铁红所需时间在12h以内,极大的缩短制备时长,且反应液中无亚铁离子存在,减少后续废水的处理难度。

19.(4)本发明生产的氧化铁红品质高,为亮红色,纯度在96%以上,达到gb1863-2008产品技术要求。

附图说明

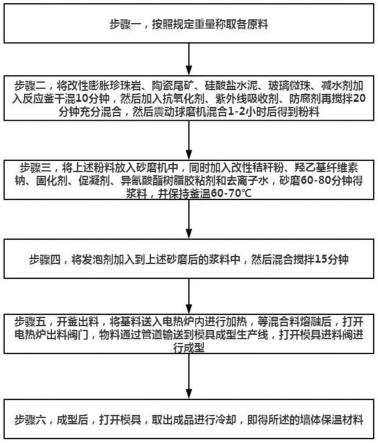

20.图1是实施例1-4所得氧化铁红的xrd图。

21.图2是实施例3所得氧化铁红的sem图。

具体实施方式

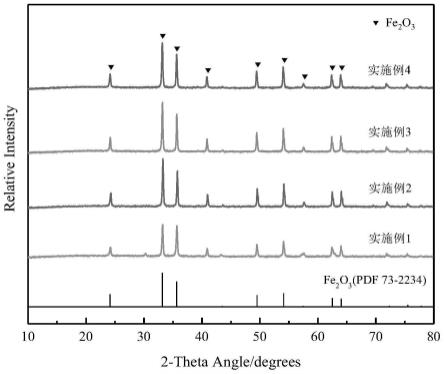

22.下面结合实施例及附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。

23.实施例1

24.一种制备氧化铁红的方法,包括以下步骤:

25.(1)将硫酸亚铁溶液(含0.1mol硫酸亚铁)与氢氧化钠溶液(含0.2mol氢氧化钠)滴加到反应器内,边滴边曝气,同时控制反应体系的ph值为8,曝气时间为2小时,制得铁红晶种。

26.(2)将硫酸亚铁溶液(含0.03mol硫酸亚铁)和0.1mol铁红晶种混合,调节混合液ph值为7,将混合液置于搅拌器中,设置反应温度为80℃,反应12小时后,制得沉淀物。

27.(3)将所得氧化铁红沉淀物过滤,洗涤后经105℃烘干,研磨制得氧化铁红产品。

28.实施例2

29.一种制备氧化铁红的方法,包括以下步骤:

30.(1)将硫酸亚铁溶液(含0.1mol硫酸亚铁)与氢氧化钠溶液(含0.2mol氢氧化钠)滴加到反应器内,边滴边曝气,同时控制反应体系的ph值为9,曝气时间为1小时,制得铁红晶种。

31.(2)将硫酸亚铁溶液(含0.05mol硫酸亚铁)和0.1mol铁红晶种混合,调节混合液ph值8,将混合液置于磁力搅拌器中,设置反应温度为80℃,反应10小时后制得沉淀物。

32.(3)将所得氧化铁红沉淀物过滤,洗涤后经105℃烘干,研磨制得氧化铁红产品。

33.实施例3

34.一种制备氧化铁红的方法,包括以下步骤:

35.(1)将硫酸亚铁溶液(含0.1mol硫酸亚铁)与氢氧化钠溶液(含0.3mol氢氧化钠)滴加到反应器内,边滴边曝气,同时控制反应体系的ph值为10,曝气时间为45min,制得铁红晶种。

36.(2)将硫酸亚铁溶液(含0.06mol硫酸亚铁)和0.1mol铁红晶种混合,调节混合液ph值为9,将混合液置于磁力搅拌器中,设置反应温度为90℃,反应8小时后制得沉淀物。

37.(3)将所得氧化铁红沉淀物过滤,洗涤后经105℃烘干,研磨制得氧化铁红产品。

38.实施例4

39.一种制备氧化铁红的方法,包括以下步骤:

40.(1)将硫酸亚铁溶液(含0.1mol硫酸亚铁)与氢氧化钠溶液(含0.3mol氢氧化钠)滴加到反应器内,边滴边曝气,同时控制反应体系的ph值为11,曝气时间为30min,制得铁红晶种。

41.(2)将硫酸亚铁溶液(含0.08mol硫酸亚铁)和0.1mol铁红晶种混合,调节混合液ph值为10,将混合液置于磁力搅拌器中,设置反应温度为90℃,反应6小时后制得沉淀物。

42.(3)将所得氧化铁红沉淀物过滤,洗涤后经105℃烘干,研磨制得氧化铁红产品。

43.对比例1(与实施例的区别在于步骤(3)的ph值为4)

44.一种制备氧化铁红的方法,包括以下步骤:

45.(1)将硫酸亚铁溶液(含0.1mol硫酸亚铁)与氢氧化钠溶液(含0.2mol氢氧化钠)滴加到反应器内,边滴边曝气,同时控制反应体系的ph值为8,曝气时间为2小时,制得铁红晶种。

46.(2)将硫酸亚铁溶液(含0.02mol硫酸亚铁)和0.1mol铁红晶种混合,维持混合液ph值为4,将混合液置于磁力搅拌器中,设置反应温度为90℃,反应12小时后制得沉淀物。

47.(3)将所得氧化铁红沉淀物过滤,洗涤后经105℃烘干,研磨制得氧化铁红产品。

48.对比例2(与实施例的区别在于步骤(3)中硫酸亚铁与铁红晶种的摩尔比为1:1)

49.一种制备氧化铁红的方法,包括以下步骤:

50.(1)将硫酸亚铁溶液(含0.1mol硫酸亚铁)与氢氧化钠溶液(含0.2mol氢氧化钠)滴加到反应器内,边滴边曝气,同时控制反应体系的ph值为9,曝气时间为1小时,制得铁红晶种。

51.(2)将硫酸亚铁溶液(含0.1mol硫酸亚铁)和0.1mol铁红晶种混合,调节混合液ph值为10,将混合液置于磁力搅拌器中,设置反应温度为90℃,反应12小时后制得沉淀物。

52.(3)将所得氧化铁红沉淀物过滤,洗涤后经105℃烘干,研磨制得氧化铁红产品。

53.由图1可知,实施例1~4所制得的氧化铁红在24.2

°

、35.7

°

、40.9

°

、49.5

°

、54.1

°

、62.5

°

、64.1

°

处出现的较强特征峰,与标准卡片fe2o3(pdf73-2234)衍射峰一致,峰型尖锐且对称,无杂峰出现,证明本法制备的产物物相组成为结晶度好的fe2o3。

54.由图2可知,实施例3所制得的氧化铁红样品大小均一,边缘清晰,为相对较规则的颗粒状。

55.对实施例1-4所得氧化铁红产品进行技术指标分析,如表1结果所示,本法制备的氧化铁红系列指标均达到gb1863-2008一级品技术要求。

56.实施例1~4和对比例1~2制备的氧化铁红与市面所售的标准样品拜尔氧化铁红rio在颜色亮度(l

*

)和颜色红黄度(a

*

、b

*

)上进行比较,并进行色差(δe

*

)计算,δe

*

的数值在0~5范围内,则表明色差较小,颜色近似,结果如表2所示。

57.由表2可知,通过调整氧化合成过程中硫酸亚铁与铁红晶种的摩尔比以及ph值的范围,实施例1~4制得的氧化铁红与拜尔产品的色差值分别在1.49、4.56、1.18、1.8,色差

值较小,说明本法制备的氧化铁红具有优越的明亮度和红色相。二步氧化阶段,硫酸亚铁可以催化铁红晶种溶解再结晶,在本发明范围内改变摩尔比,定量控制反应条件可以得到一系列不同红色颜色梯度的氧化铁红,满足实际的工业需求。不在本发明的摩尔比范围内所得的氧化铁红颜色痿暗,会得到铁黄或铁棕等,无法制备出合格的氧化铁红。

58.对比例1在氧化合成阶段将0.02mol硫酸亚铁和0.1mol铁红晶种混合,维持反应液ph值为4,90℃反应12小时后制得沉淀物,ph值低于本发明所需的制备条件。在ph值为4的酸性体系下,硫酸亚铁不易氧化,反应结束后反应液中仍存在大量未被氧化的亚铁离子,造成铁资源的浪费,后续废水处理成本较高;产物烘干研磨后发黄,与标样色差为16.93,此条件下所得的氧化铁红品质较差。在本发明制备过程中,一步调节混合液ph值至7~10,不仅可以使反应进程加快,12h内即可制得红色和明亮度优异的产品。反应结束后取样液,滴加k3[fe(cn)6]溶液不变色,表明反应结束后体系中无亚铁离子存在,减少废水处理的难度,反应过程清洁无污染。

[0059]

对比例2在氧化合成阶段制备条件高于本发明范围内的摩尔比,制得的产品发紫发黑,均与标准样品色差大,严重影响产品的明亮度和红色调数值。

[0060]

表1实施例所得氧化铁红产品技术指标分析结果

[0061][0062]

表2实施例与对比例制备的氧化铁红在cie颜色数值的比较

[0063][0064]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,

均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。