1.本发明涉及管道运输装置,尤其是圆形截面隧洞内柔性塑胶管道运输及调整安装装置及方法,涉及管道铺设施工工程领域,尤其用在圆形截面隧洞,空间狭小,远距离运输并伴随过弯的柔性塑胶管道运输及调整对心安装的施工过程中。

背景技术:

2.大型输水工程中经常需要在地下开挖隧洞,铺设管道,而柔性塑胶管道具有耐腐蚀,质量轻,造价便宜等优点,在现代工程使用中占有重要地位,在柔性塑胶管道铺设施工过程中,需要将管道运入洞内,运输过程中经常伴有一定弧度的过弯需求及爬坡需求,同时在管道对心对接过程中需要辅助起吊设备等。一般情况下在大型管道过弯运输时,采用的方式是增大弯段截面口径便于过弯,这种情况就需要增大土方开挖及运输量,同时增大后期工序混凝土回填量,浪费大量人力及物力,耽误工期,增加成本,并且在狭小空间内使用辅助起吊设备帮助管道对心对接,也是操作不便,效率低下。大型管道铺设施工过程中,单节管道长度可达10米以上,管道直径可达3米以上,过弯弧度可达15度(一般工况下,开挖弯段弧度≤15

°

),隧洞可调整空间一般预留1米左右,即隧洞直径比管道直径大1米左右。

技术实现要素:

3.本发明所要解决的技术问题是提供圆形截面隧洞内柔性塑胶管道运输及调整安装装置及方法,可以在圆形截面隧洞内远距离越障行走运输,自动调整过弯,适用于直接开挖圆形截面隧洞,无需额外开挖行走运输地平面及弯段截面口径的柔性塑胶管道运输及调整安装,节约人力物力及时间成本。

4.为解决上述技术问题,本发明所采用的技术方案是:圆形截面隧洞内柔性塑胶管道运输及调整安装装置及方法,包括支撑伸缩梁,支撑伸缩梁上端可转动安装有旋转伸缩梁,旋转伸缩梁通过顶升支撑与弧形顶板连接;支撑伸缩梁下端左右滑动安装在支撑顶板上并可沿支撑顶板前后移动;每组支撑顶板下方安装有随动轮组升降支撑、驱动轮组升降支撑,随动轮组升降支撑下端安装随动轮组,驱动轮组升降支撑下端安装驱动轮组;在管道装载或卸载时,支撑伸缩梁一侧的随动轮组、驱动轮组协调升降并自行进出管道。

5.所述支撑伸缩梁、旋转伸缩梁结构相似,均包括两端的伸缩段和中间的连接段,两端的伸缩段对称分布并通过液压推杆推动伸缩改变长度。

6.所述旋转伸缩梁通过旋转立柱与支撑伸缩梁可转动连接,旋转伸缩梁两端伸缩段下方对称设有支撑万向轮,支撑万向轮可在支撑伸缩梁上方滚动支撑旋转伸缩梁,旋转立柱通过电机驱动转动。

7.所述支撑伸缩梁底端左右对称布置有两组铰接滑槽,铰接滑槽与圆柱铰接导轨滑动配合并通过液压推杆推动沿圆柱铰接导轨轴线方向移动。

8.所述顶升支撑为多组左右对称分布在旋转伸缩梁上,弧形顶板对应安装在相应的

顶升支撑上。

9.所述驱动轮组包括驱动轮支撑板,驱动轮支撑板上端通过驱动轮组升降支撑调节升降,驱动轮支撑板下端安装有两组驱动轮,两组驱动轮通过驱动电机驱动直行或差速转向。

10.所述随动轮组包括随动轮支撑板,随动轮支撑板上端通过随动轮组升降支撑调节升降,随动轮支撑板下端安装两组随动轮。

11.圆形截面隧洞内柔性塑胶管道运输及调整安装装置及方法,包括以下步骤:步骤一、管道装载时,顶升支撑全部收缩至最低处,支撑伸缩梁和旋转伸缩梁分别通过液压推杆伸缩调整至合适长度;装置的一端在另一端驱动轮组的驱动下前进至管道一端截面处停下;步骤二、靠近该端截面处的驱动轮组升降支撑缩短,驱动轮组提起;装置的另一端驱动轮组继续驱动装置前进,装置的该端驱动轮组进入管道后停下,该端驱动轮组升降支撑伸长,该端驱动轮组落在管道内壁;步骤三、该端随动轮组升降支撑缩短,该端随动轮组提起,装置的另一端驱动轮组继续驱动装置前进至该端随动轮组进入管道后停下,该端随动轮组升降支撑伸长,该端随动轮组落在管道内壁;步骤四、装置的另一端驱动轮组继续驱动装置前进至该端驱动轮组悬出管道另一端截面后停下,该端驱动轮组升降支撑伸长至该端驱动轮组接触地面;步骤五、装置的另一端驱动轮组继续驱动装置前进至该端随动轮组悬出管道另一端截面后停下,该端随动轮组升降支撑伸长至该端随动轮组接触地面,顶升支撑全部伸长至弧形顶板将管道顶起至合适高度,管道装载完毕;步骤六、隧洞内管道运输行走时,通过超声波传感器实时反馈调节装置两端的驱动轮组转向,确保两端驱动轮组时刻沿着隧洞中轴线的垂直投影行走,装置平稳,不发生侧翻;遇到弯段时,装置两端驱动轮组升降支撑和随动轮组升降支撑上下升降实现管道在隧洞内两端位置的上下移动调整,铰接滑槽通过液压推杆在圆柱铰接导轨上左右移动可实现管道在洞内左右移动调整;旋转伸缩梁相对于支撑伸缩梁围绕旋转立柱旋转可实现管道在洞内旋转调整,以便管道顺利通过弯段;步骤七、隧洞内管道调整对心及卸载时,装置的一端在另一端驱动轮组的驱动下前进至已铺管道截面处停下,该端驱动轮组升降支撑缩短,该端驱动轮组提起,装置的另一端驱动轮组继续驱动装置前进,该端进入已铺管道后停下,该端驱动轮组升降支撑伸长,该端驱动轮组落在已铺管道内壁;步骤八、该端随动轮组升降支撑缩短,该端随动轮组提起,装置的另一端驱动轮组继续驱动装置前进至该端管道与已铺管道截面接触后停下,该端随动轮组升降支撑伸长至该端随动动轮组接触已铺管道内壁;步骤九、装置两端驱动轮组升降支撑和随动轮组升降支撑上下升降可实现管道在隧洞内两端位置的上下移动调整,铰接滑槽通过液压推杆在圆柱铰接导轨上左右移动可实现管道在洞内左右移动调整,旋转伸缩梁相对于支撑伸缩梁围绕旋转立柱旋转可实现管道在洞内旋转调整,最终实现管道对心对接;步骤十、管道对心对接后,顶升支撑全部缩短至弧形顶板脱离管道,装置的另一端

驱动轮组驱动装置后退至该端随动轮组悬出该管道另一端截面后停下,该端随动轮组升降支撑伸长至该端随动轮组接触地面,装置的另一端驱动轮组驱动装置继续后退至该端驱动动轮组悬出该管道另一端截面后停下,该端驱动轮组升降支撑伸长至该端驱动轮组接触地面,管道卸载完毕,装置驶出隧洞,进行下一节管道铺设。

12.本发明圆形截面隧洞内柔性塑胶管道运输及调整安装装置及方法,具有以下技术效果:1)、运输装置结构简单,设备长度及高度可伸缩调整,适用于不同长度及口径的管道运输及调整安装,且管道装载及卸载时无需额外起吊设备,可自行装载与卸载。

13.2)、隧洞开挖时,无需额外开挖地平面,行走地面也无需特殊硬化处理,装置双排轮多轮承载,地面不易凹陷,且可在圆形截面隧洞内行走,不发生侧翻。

14.3)、通过驱动轮组和随动轮组上下升降的配合,可实现管道装载、卸载及运输行走过程中自动越障,且装置四驱机构独立驱动与转向,利于装置同时爬坡和过弯。

15.4)、通过驱动轮组升降支撑和随动轮组升降支撑上下升降,铰接滑槽左右移动及旋转立柱转动可实现管道位置的连续微动调整,进而完成管道自动过弯运输以及对心调整安装。

16.5)、可在狭小空间内完成管道装载、卸载及过弯运输等动作,减少隧洞弯段截面口径的开挖、渣土运输以及后期的混凝土回填,节约人力物力及时间成本。

附图说明

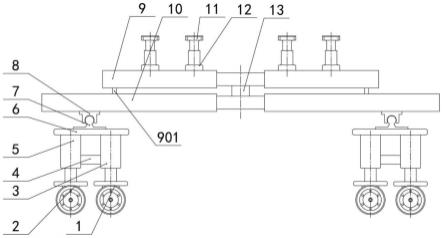

17.下面结合附图和实施例对本发明作进一步说明:图1为本发明的主视图。

18.图2为本发明的侧视图。

19.图3为本发明的俯视图。

20.图4为本发明的结构示意图。

21.图5为本发明的仰视图。

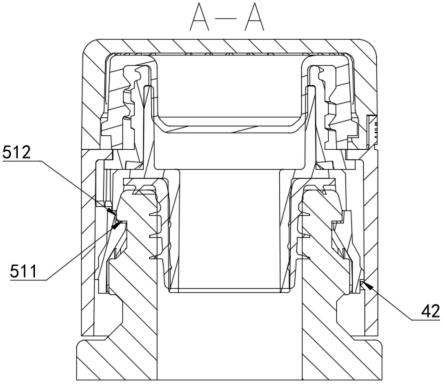

22.图6为本发明中驱动轮组和随动轮组的结构示意图。

23.图7为本发明中管道装载过程的状态示意图。

24.图8为本发明中管道装载完毕及运输过程的主视图。

25.图9为本发明中管道运输过程的侧视图。

26.图10为本发明中管道对接卸载过程的示意图。

27.图11为管道的主视图。

28.图12为典型实例工况示意图(位于拐弯处)。

29.图13为典型实例工况示意图(旋转后)。

30.图14为典型实例管道中心移动过程示意图。

31.图中:随动轮组1,驱动轮组2,随动轮组升降支撑3,加强连杆4,驱动轮组升降支撑5,支撑顶板6,圆柱铰接导轨7,铰接滑槽8,旋转伸缩梁9,支撑伸缩梁10,弧形顶板11,顶升支撑12,旋转立柱13,管道14,回填浇筑混凝土15,隧洞岩层16,驱动轮支撑板201,驱动轮支架202,驱动轮203,驱动电机204,随动轮支撑板101,随动轮支架102,随动轮103,支撑万向轮901。

具体实施方式

32.如图1所示,圆形截面隧洞内柔性塑胶管道运输及调整安装装置及方法,包含随动轮组1、驱动轮组2、随动轮组升降支撑3、加强连杆4、驱动轮组升降支撑5、支撑顶板6、圆柱铰接导轨7、铰接滑槽8、旋转伸缩梁9、支撑伸缩梁10、顶升支撑12、弧形顶板11、旋转立柱13。

33.所述支撑伸缩梁10分为三段,两端段关于中间段对称分布并分别独自通过液压推杆伸缩以改变长度,适用于不同长度的管道运输。

34.所述铰接滑槽8为两套,两套铰接滑槽8对称布置于支撑伸缩梁10两端段下端。每组铰接滑槽8均与圆柱铰接导轨7匹配装配,铰接滑槽8通过液压推杆推动沿圆柱铰接导轨7轴线方向移动,另外,铰接滑槽8可绕圆柱铰接导轨7轴线在一定范围内铰接转动以左右或上下调整管道便于过弯。

35.如图1所示,每组圆柱铰接导轨7下方安装有一个支撑顶板6,支撑顶板6下方安装有随动轮组升降支撑3、驱动轮组升降支撑5,加强连杆4连接驱动轮组升降支撑5和随动轮组升降支撑3,起加强稳固作用。所述随动轮组升降支撑3可通过液压推杆上下升降,用于提升随动轮组1;所述驱动轮组升降支撑5可通过液压推杆上下升降,用于提升驱动轮组2。

36.随动轮组1、驱动轮组2、随动轮组升降支撑3、加强连杆4、驱动轮组升降支撑5、支撑顶板6装配在一起作为行走支撑系统。两套行走支撑系统分别布置于支撑伸缩梁10两端段,并对称分布。

37.如图1所示,所述支撑伸缩梁10上方设有旋转伸缩梁9,旋转伸缩梁9分为三段,两端段关于中间段对称分布并且可分别独自通过液压推杆伸缩以改变长度,适用于不同长度的管道运输。

38.所述旋转立柱13下端面安装于支撑伸缩梁10中间段上方正中间,旋转立柱13上端面安装于旋转伸缩梁9中间段下方正中间。旋转伸缩梁9相对于支撑伸缩梁10围绕旋转立柱13可旋转,同时旋转伸缩梁9两端伸缩段下方对称设有支撑万向轮901,当旋转伸缩梁9伸缩或微动旋转时,支撑万向轮901可在支撑伸缩梁10上方滚动支撑旋转伸缩梁9。旋转伸缩梁9相对于支撑伸缩梁10旋转一定角度不会与管道发生干涉,并且支撑万向轮901不会脱离支撑伸缩梁10。

39.所述顶升支撑12有多个,多个顶升支撑12关于旋转伸缩梁9中间段对称分布并位于旋转伸缩梁9两端段。顶升支撑12通过液压顶升可上下升降,顶升管道,也可调整装置高度以适用于不同口径的管道。

40.所述弧形顶板11有多个,分别对应安装于顶升支撑12上方,顶升管道时,与管道弧面匹配,防止破坏管道内壁。

41.如图4-6所示,所述驱动轮组2包含驱动轮支撑板201、驱动轮支架202、驱动轮203、驱动电机204,其中驱动轮支架202、驱动轮203、驱动电机204分别两套独立对称布置于驱动轮支撑板201两端,便于稳定行走;所述驱动轮支撑板201与驱动轮组升降支撑5下端连接;所述驱动轮支架202安装在驱动轮支撑板201下方;所述驱动电机204安装在驱动轮支架202上;所述驱动轮203通过联轴器与驱动电机204连接,调节驱动电机204转速可实现驱动轮203差速转向行走;所述随动轮组1包含随动轮支撑板101、随动轮支架102、随动轮103,其中随动轮

103两套对称布置于随动轮支撑板101两端,便于稳定行走;所述随动轮支撑板101与随动轮组升降支撑3下端连接;所述随动轮支架102安装在随动轮支撑板101下方;所述随动轮103通过通轴连接,安装在随动轮支架102上,配合驱动轮203随动行走。

42.如图7-8所示,管道装载时,顶升支撑12全部收缩至最低处,支撑伸缩梁10和旋转伸缩梁9分别通过液压推杆伸缩调整至合适长度,装置的一端(a端)在另一端(b端)驱动轮组2的驱动下前进至管道一端截面处停下,靠近该端处的驱动轮组升降支撑5缩短,驱动轮组2提起,装置的另一端(b端)驱动轮组2继续驱动装置前进,装置的该端(a端)进入管道后停下,该端(a端)驱动轮组升降支撑5伸长,该端(a端)驱动轮组2落在管道内壁,该端(a端)随动轮组升降支撑3缩短,该端(a端)随动轮组1提起,装置的另一端(b端)驱动轮组2继续驱动装置前进至该端(a端)随动轮组1进入管道后停下,该端(a端)随动轮组升降支撑3伸长,该端(a端)随动轮组1落在管道内壁。装置的另一端(b端)驱动轮组2继续驱动装置前进至该端(a端)驱动轮组2悬出管道另一端截面后停下,该端(a端)驱动轮组升降支撑5伸长至该端驱动轮组2接触地面,装置的另一端(b端)驱动轮组2继续驱动装置前进至该端(a端)随动轮组1悬出管道另一端截面后停下,该端(a端)随动轮组升降支撑3伸长至该端随动轮组1接触地面,顶升支撑12全部伸长至弧形顶板11将管道顶起至合适高度,管道装载完毕。

43.如图9所示,隧洞内管道运输行走时,通过超声波传感器实时反馈调节装置两端的驱动轮组2转向,确保两端驱动轮组2时刻沿着隧洞中轴线的垂直投影行走,装置平稳,不发生侧翻。遇到弯段时,装置两端驱动轮组升降支撑5和随动轮组升降支撑3上下升降可实现管道在隧洞内两端位置的上下移动调整,铰接滑槽8通过液压推杆在圆柱铰接导轨7上左右移动可实现管道在洞内左右移动调整,旋转伸缩梁9相对于支撑伸缩梁10围绕旋转立柱13旋转可实现管道在洞内旋转调整,以便管道顺利通过弯段。

44.如图10所示,隧洞内管道调整对心及卸载时,装置的一端(a端)在另一端(b端)驱动轮组2的驱动下前进至已铺管道截面处停下,该端(a端)驱动轮组升降支撑5缩短,该端(a端)驱动轮组2提起,装置的另一端(b端)驱动轮组2继续驱动装置前进,该端(a端)进入已铺管道后停下,该端驱动轮组升降支撑5伸长,该端驱动轮组2落在已铺管道内壁,该端(a端)随动轮组升降支撑3缩短,该端(a端)随动轮组1提起,装置的另一端(b端)驱动轮组2继续驱动装置前进至该端管道与已铺管道截面接触后停下,该端(a端)随动轮组升降支撑3伸长至该端随动动轮组1接触已铺管道内壁。装置两端驱动轮组升降支撑5和随动轮组升降支撑3上下升降可实现管道在隧洞内两端位置的上下移动调整,铰接滑槽8通过液压推杆在圆柱铰接导轨7上左右移动可实现管道在洞内左右移动调整,旋转伸缩梁9相对于支撑伸缩梁10围绕旋转立柱13旋转可实现管道在洞内旋转调整,最终实现管道对心对接。管道对心对接后,顶升支撑12全部缩短至弧形顶板11脱离管道,装置的另一端(b端)驱动轮组2驱动装置后退至该端随动轮组1悬出该管道另一端截面后停下,该端(a端)随动轮组升降支撑3伸长至该端随动轮组1接触地面,装置的另一端(b端)驱动轮组2驱动装置继续后退至该端驱动动轮组2悬出该管道另一端截面后停下,该端(a端)驱动轮组升降支撑5伸长至该端(a端)驱动轮组2接触地面,管道卸载完毕,装置驶出隧洞,进行下一节管道铺设。

45.如图11~图13所示,一典型实际工况:管道长12米,直径4米,隧洞直径5米,隧洞弯段弧度15度,管道过弯关键点为管道中心点通过弯段中心点,且管道完成7.5度弧度旋转。

46.如图14所示,管道中心点移动过程:管道中心点沿隧洞轴线移动至a点,管道中心

点向弯段内侧平移至b点,管道中心点顺着隧洞轴线方向前进至c点,管道微量旋转一定角度后再顺着隧洞轴线方向前进至d点。最终管道循环重复前进、平移、旋转动作至管道完全通过弯段。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。