一种pvc管大头段挤压成型机构

技术领域

1.本实用新型属于pvc生产技术领域,具体涉及一种pvc管大头段挤压成型机构。

背景技术:

2.pvc是(polyvinylchlorid)的简称,主要成份为聚氯乙烯,加入其他成分来增强其耐热性、韧性、延展性的一种材料。这种表面膜的最上层是漆,中间的主要成分是聚氯乙烯,最下层是背涂粘合剂。 pvc管道凭借其自重轻,耐腐蚀,耐压强度高,安全方便等特点受到了工程界的一致好评。

3.pvc可分为软pvc和硬pvc。其中硬pvc大约占市场的2/3,软pvc占1/3。软pvc一般用于地板、天花板以及皮革的表层,但由于软pvc中含有增塑剂(这也是软pvc与硬pvc的区别),物理性能较差(如上水管需要承受一定水压,软质pvc就不适合使用),所以其使用范围受到了局限。硬pvc不含增塑剂,因此易成型,物理性能佳,因此具有很大的开发应用价值。聚氯乙烯材料生产过程中,势必添加几种助剂,如稳定剂、加工助剂等等。

4.现有技术中,关于pvc管生产的技术文献也较多,例如申请号为2014103185334的专利公开了一种pvc管材制备方法,将pvc树脂、稳定剂、cpe(氯化聚乙烯)、epdm(三元乙丙橡胶)、硬脂酸、填充剂、 石蜡、ob荧光增白剂和pe蜡挤出成型为pvc管材;其中,pvc树脂的平均聚合度为720-850;pe蜡的重均分子量 为2000-5000;cpe的重均分子量为10万-30万,且相对于100重量份 的cpe,cpe中氯的含量为25-45重量份;epdm的重均分子量为20万

ꢀ‑

40万;所述稳定剂为硬脂酸钙、蓖麻油酸钙、硬脂酸锌和蓖麻油酸锌中的 一种或多种;填充剂为碳酸钙和/或钛白粉;相对于100重量份的pvc 树脂,碳酸钙的用量为30-70重量份、稳定剂的用量为2-8重量份、 cpe的用量为10-20重量份、epdm的用量为5-10重量份、硬脂酸的用量为1-3重量份、钛白粉的用量为1-3重量份、石蜡的用量为1-3重量份、ob荧光增白剂的用量为0.05-0.5重量份和pe蜡的用量为0.5-2重量份。

5.pvc管一般都是通过挤出机挤压成型管状,对于pvc管的大头段(pvc管的两端),都是先对挤出机挤出成型的pvc管的两端进行加热,加热之后再将挤压头伸入到pvc管的两端进行挤压成型从而形成大头段。

6.然而,现有技术中对于pvc管两端进行加热都是采用热风加热的方式进行加热,并且热风仅仅对pvc管的外表面进行加热,这种加热方式会使得pvc管加热不均匀,从而使得pvc管内壁与外壁之间存在着温度差,导致pvc大头段挤压成型之后,pvc管内部具有裂痕。并且现有技术中对于扩管的挤压头并没有进行预热,虽然热风一定程度上对挤压头具有间接加热的作用,但是挤压头的外表面温度与pvc管内壁之间的温差仍然较大,为了保障pvc管不出来开裂的情况,必须降低pvc挤压的速度,从而导致pvc管大头段挤压效率低。

技术实现要素:

7.本实用新型为了解决在pvc管大头段内部存在裂纹以及成型效率低的问题,而提供一种pvc管大头段挤压成型机构,既能够避免pvc管大头段出现裂纹的问题,同时又能够

提高pvc管大头段成型效率。

8.为解决技术问题,本实用新型所采用的技术方案是:

9.一种pvc管大头段挤压成型机构,用于安装在旋转法兰盘上,其特征在于,包括法兰盘,所述法兰盘上套设有呈圆筒状的加热风罩,所述加热风罩开设有至少一个第一环形空腔,所述第一环形空腔内套设有能够沿着第一环形空腔进行转动的第一转动环,所述第一转动环的底部与第一环形空腔的内底部之间形成有间距,所述第一转动环上连接有与第一环形空腔相互连通并用于与外部的热气源连通的热气进气管,所述加热风罩的内壁上开设有多个与第一环形空腔相互连通的热气出口,所述法兰盘的中部安装有与加热风罩同轴设置的挤压头,所述挤压头包括导向筒和扩大头,所述导向筒的小径端小于原pvc管的内径,所述导向筒的大径端与扩大头的外径相同并大于原pvc管的外径,与导向筒和扩大头对应的加热风罩内壁上具有热气出口。

10.在一些实施例中,所述加热风罩远离法兰盘的一侧还设有第二环形空腔,所述第二环形空腔内套设有能够沿着第二环形空腔进行转动的第二转动环,所述第二转动环的底部与第二环形空腔的内底部之间形成有间距,所述第二转动环上连接有与第二环形空腔相互连通并用于与外部的冷却空气连通的冷气进气管,所述加热风罩的内壁上开设有多个与第二环形空腔相互连接的冷气出口。

11.在一些实施例中,所述冷气出口与导气筒之间具有水平间距以使得冷气出口喷出的冷却风不会运动至导气筒的位置。

12.在一些实施例中,所述冷气出口沿着远离法兰盘的方向倾斜向外开设在加热风罩的内壁上。

13.在一些实施例中,所述加热风罩由至少三段呈圆筒状的加热风罩单元拼接而成,所述的加热风罩单元中至少有3段加热风罩单元的端部开设有呈“l”型的台阶孔,两个开设有“l”型台阶孔的加热风罩单元拼接在一起形成纵向截面呈“凸”字型的第一环形空腔或第二环形空腔;所述第一转动环的下端伸入到纵向截面呈“凸”字型的第一环形空腔内并卡持在第一环形空腔内,所述第二转动环的下端伸入到纵向截面呈“凸”字型的第二环形空腔内并卡持在第二环形空腔内。

14.在一些实施例中,伸入到纵向截面呈“凸”字型的第一环形空腔内的第一转动环的侧壁上安装有密封环。

15.在一些实施例中,所述加热风罩单元内还开设有多个与第一环形空腔相互连通并与加热风罩单元的轴线相互平行的导气槽,并且多个导气槽沿着加热风罩单元的圆周方向均匀分布,所述加热风罩单元的内壁上开设有多个与导气槽相互连通的热气出口。

16.在一些实施例中,所述加热风罩单元开设有沿着加热风罩单元长度方向设置的螺孔,相邻的两个加热风罩单元通过螺杆和螺孔相互配合实现拼接,所述螺孔相比于第一环形空腔和第二环形空腔更加靠近加热风罩单元的内壁,并且所述螺孔与热气出口和冷气出口相互错开。

17.与现有技术相比,本实用新型具有以下有益效果:

18.本实用新型的pvc管大头段挤压成型机构,通过法兰盘安装在旋转法兰上,当需要对pvc管进行挤压形成大头段时,预先通过热气进气管对加热风罩和加热风罩内部的挤压头进行预热,然后推动原pvc管朝向加热风罩进行运动并逐步伸入到加热风罩内,在原pvc

管运动至导向筒的位置这个时间段内,热气既能够沿着原pvc管的外壁进行流动,热气又能够沿着原pvc管的内壁进行流动,从而对原pvc管的内壁和外壁均进行加热,降低原pvc管内壁与外壁之间的温度差,尽快使得原pvc管内壁与外壁之间温度均匀,最后通过同样进行加热过挤压头进行挤压成型形成带有大头段的pvc管。并且pvc管在进入到加热风罩时加热风罩在旋转法兰的带动作用下开始转动,进而使得pvc管加热更加均匀,同时旋转的挤压头能够大头段的成型质量。相比于现有技术,本实用新型能够提高原pvc管加热的均匀性,同时使得挤压头与原pvc管的温度一致,消除了因pvc管内壁与外壁、挤压头与原pvc管之间温差较大而引起的裂缝,同时也避免了因原pvc管与挤压头之间温差过大而导致的挤压成型效率低的问题。

19.本实用新型通过在远离法兰盘的加热风罩端开设第二环形空腔、并在第二环形空腔内套设第二转动环,第二转动环通过冷气进气管和开设在加热风罩内壁上的冷气出口,使得当原pvc管挤压形成大头段之后朝向远离加热风罩方向运动的时候,冷气出口喷出的冷却风既能够对pvc管进行冷却,防止烫伤工作人员;同时冷却风还能够对挤压形成的大头段进行快速冷却成型,防止pvc大头段因冷却不及时在pvc管自重重力以及振动作用下发生弯曲的情况,进一步提高pvc管大头段成型的质量。

附图说明

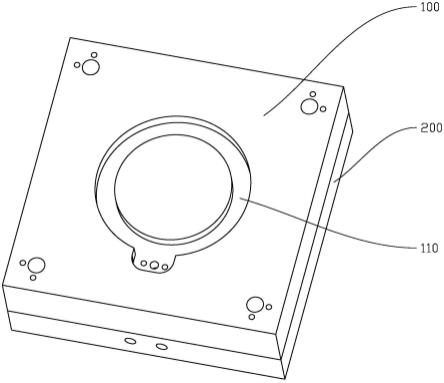

20.图1为本实用新型一实施例的结构示意图;

21.图2为1中a处的局部放大图示意图;

22.图3为图1中b处的局部放大图示意图;

23.图4为原pvc管伸入到加热风罩时,从热气进气管进入的热气的流动示意图,在示意图中,冷气出口不喷出冷风;

24.图5为原pvc管伸入到加热风罩并且原pvc管的端部接触到导向筒时,从热气进气管进入的热气的流动示意图,在示意图中,冷气出口不喷出冷风;

25.图6为原pvc管伸入到加热风罩并且原pvc管接触到挤压头进行挤压形成扩大头时,从热气进气管进入的热气的流动示意图,在示意图中,冷气出口不喷出冷风;

26.图7为原pvc管通过挤压头形成扩大头之后向后运动脱离加热风罩时,从冷气进气管进入的冷气的流动示意图,在示意图中,热气出口不喷出热风;

27.图中标记:1、法兰盘,2、加热风罩,21、加热风罩单元,3、挤压头,31、导向筒,32、扩大头,4、第一环形空腔,5、第一转动环,6、热气进气管,7、导气槽,8、热气出口,9、第二环形空腔,10、第二转动环,11、冷气进气管,12、冷气出口,13、油嘴,14、螺孔,15、螺杆,16、原pvc管。

具体实施方式

28.下面结合实施例对本实用新型作进一步的描述,所描述的实施例仅仅是本实用新型一部分实施例,并不是全部的实施例。基于本实用新型中的实施例,本领域的普通技术人员在没有做出创造性劳动前提下所获得的其他所用实施例,都属于本实用新型的保护范围。

29.本实用新型的pvc管大头段挤压成型机构,用于安装在旋转法兰盘上,包括法兰盘

1,其中,法兰盘1与旋转法兰盘之间通过螺栓和螺母进行紧固连接,从而将本实用新型的挤压成型机构安装在现有设备上的旋转法兰盘上,所述法兰盘1上套设有呈圆筒状的加热风罩2,所述加热风罩2开设有至少一个第一环形空腔4,所述第一环形空腔4内套设有能够沿着第一环形空腔4进行转动的第一转动环5,所述第一转动环5的底部与第一环形空腔4的内底部之间形成有间距,即是说第一转动环5的底部与第一环形空腔4的内底部之间不接触,所述第一转动环5上连接有与第一环形空腔4相互连通并用于与外部的热气源连通的热气进气管6,所述加热风罩2的内壁上开设有多个与第一环形空腔4相互连通的热气出口8,即是说通过热气进气管6进入的热气进入到第一环形空腔4之后再通过热气出口8进入到加热风罩的内壁,所述法兰盘1的中部安装有与加热风罩2同轴设置的挤压头3,其中挤压头3的外形尺寸小于加热风罩2的内径,从而使得加热风罩2包覆在挤压头3的外围;其中,挤压头3的外壁与加热风罩2的内壁之间具有间隙,以便于原pvc管16进行挤压形成的大头段能够在挤压头3与加热风罩2之间进行滑动,所述挤压头3包括导向筒31和扩大头32,所述导向筒31的小径端小于原pvc管16的内径,所述导向筒31的大径端与扩大头32的外径相同并大于原pvc管16的外径,与导向筒31和扩大头32对应的加热风罩2内壁上具有热气出口8,即是说原pvc管16未接触到导向筒31时,从热气出口8喷吹的热风能够对导向筒31和扩大头32进行加热,从而使得挤压头3的温度与原pvc管加热之后的温度接近。

30.优选的,挤压头3(包括导向筒31和扩大头32)采用导热系数好并且表面光滑的陶瓷或者不锈钢制作而成。

31.在一些实施例中,所述加热风罩2远离法兰盘1的一侧还设有第二环形空腔9,所述第二环形空腔9内套设有能够沿着第二环形空腔9进行转动的第二转动环10,所述第二转动环10的底部与第二环形空腔9的内底部之间形成有间距,所述第二转动环10上连接有与第二环形空腔9相互连通并用于与外部的冷却空气连通的冷气进气管11,所述加热风罩2的内壁上开设有多个与第二环形空腔9相互连接的冷气出口12,即是说通过出气出口12和冷气进气管11能够向加热风罩1内的pvc管进行喷吹和冷却。

32.优选的,为了降低第一环形空腔4与第一转动环5之间的摩擦力、第二环形空腔9与第二转动环10之间的摩擦力,加热风罩2上安装有喷嘴13,通过喷嘴13向第一转动环5与第一环形空腔4之间的接触面、第二转动环10与第二环形空腔9之间的接触面喷涂油脂进行润滑。

33.本实用新型的加热风罩2通过旋转法兰盘的带动作用能够进行转动,从而使得热气出口8和冷气出口12喷吹的风能够进行转动,从而对pvc管的表面进行均匀的加热,提高pvc管加热或者冷却的均匀性。

34.本实用新型的pvc管大头段挤压成型机构,通过法兰盘安装在旋转法兰上,当需要对pvc管进行挤压形成大头段时,预先通过热气进气管对加热风罩和加热风罩内部的挤压头进行预热,然后推动原pvc管朝向加热风罩进行运动并逐步伸入到加热风罩内,在原pvc管运动至导向筒的位置这个时间段内,热气既能够沿着原pvc管的外壁进行流动,热气又能够沿着原pvc管的内壁进行流动,从而对原pvc管的内壁和外壁均进行加热,降低原pvc管内壁与外壁之间的温度差,尽快使得原pvc管内壁与外壁之间温度均匀,最后通过同样进行加热过挤压头进行挤压成型形成带有大头段的pvc管。并且pvc管在进入到加热风罩时加热风罩在旋转法兰的带动作用下开始转动,进而使得pvc管加热更加均匀,同时旋转的挤压头能

够大头段的成型质量。相比于现有技术,本实用新型能够提高原pvc管加热的均匀性,同时使得挤压头与原pvc管的温度一致,消除了因pvc管内壁与外壁、挤压头与原pvc管之间温差较大而引起的裂缝,同时也避免了因原pvc管与挤压头之间温差过大而导致的挤压成型效率低的问题。

35.本实用新型通过在远离法兰盘的加热风罩端开设第二环形空腔、并在第二环形空腔内套设第二转动环,第二转动环通过冷气进气管和开设在加热风罩内壁上的冷气出口,使得当原pvc管挤压形成大头段之后朝向远离加热风罩方向运动的时候,冷气出口喷出的冷却风既能够对pvc管进行冷却,防止烫伤工作人员;同时冷却风还能够对挤压形成的大头段进行快速冷却成型,防止pvc大头段因冷却不及时在pvc管自重重力以及振动作用下发生弯曲的情况,进一步提高pvc管大头段成型的质量。

36.在一些实施例中,所述冷气出口12与导气筒31之间具有水平间距以使得冷气出口12喷出的冷却风不会运动至导气筒31的位置。

37.在一些实施例中,所述冷气出口12沿着远离法兰盘1的方向倾斜向外开设在加热风罩的内壁上。

38.在一些实施例中,所述加热风罩2由至少三段呈圆筒状的加热风罩单元21拼接而成,所述的加热风罩单元21中至少有3段加热风罩单元的端部开设有呈“l”型的台阶孔,两个开设有“l”型台阶孔的加热风罩单元21拼接在一起形成纵向截面呈“凸”字型的第一环形空腔4或第二环形空腔9;所述第一转动环5的下端伸入到纵向截面呈“凸”字型的第一环形空腔4内并卡持在第一环形空腔4内,所述第二转动环10的下端伸入到纵向截面呈“凸”字型的第二环形空腔9内并卡持在第二环形空腔内。

39.本实用新型的加热风罩2通过加热风罩单元21拼接而成,既便于第一转动环5和第二转动环10的安装,同时也便于加工形成“凸”字型的第一环形空腔4和第二环形空腔9。

40.优选的,所述加热风罩单元21开设有沿着加热风罩单元21长度方向设置的螺孔14,相邻的两个加热风罩单元21通过螺杆15和螺孔14相互配合实现拼接,所述螺孔14相比于第一环形空腔4和第二环形空腔9更加靠近加热风罩单元21的内壁,并且所述螺孔14与热气出口8和冷气出口12相互错开,从而使得从冷气出口12喷出的冷气、从热气出口8喷出的热气不会从螺孔14中排出。

41.在一些实施例中,伸入到纵向截面呈“凸”字型的第一环形空腔4内的第一转动环5的侧壁上安装有密封环。伸入到纵向截面呈“凸”字型的第二环形空腔9内的第二转动环10的侧壁上安装有密封环。通过密封环的设计,使得热气不会从第一转动环与第一环形空腔之间的间隙喷出,冷气不会从第二转动环与第二环形空腔之间的间隙喷出,提高冷气、热气的利用率。

42.其中,本实用新型讲述的冷气为自然空气,热气是经过加热的热空气。

43.在一些实施例中,所述加热风罩单元21内还开设有多个与第一环形空腔4相互连通并与加热风罩单元21的轴线相互平行的导气槽7,并且多个导气槽7沿着加热风罩单元的圆周方向均匀分布,所述加热风罩单元21的内壁上开设有多个与导气槽7相互连通的热气出口8。即是说热气出口8的数量为多个,一部分热气出口8与第一环形空腔4相互对应,而一部分热气出口与导气槽7相互对应。这样做的目的是热气能够沿着加热风罩2的长度方向上不同位置进行喷出,以便于对进入的原pvc管和挤压头进行加热处理。

44.本实用新型在使用过程中,当pvc管进入到加热风罩时,由于加热风罩的右侧设置有法兰盘1,因此,热气只能够加热风罩2的敞口处(即送入或者推出pvc管的位置)进行喷吹,从而使得能够沿着pvc管的长度方向进行喷吹,使得整个pvc管都能够进行一定程度上的预热(沿着远离大头段的方向,pvc管的温度越来越低,即大头段温度最高),相比于现有技术仅仅对大头段的位置进行加热的方式,能够降低大头段与非大头段过渡区域的温差,避免了pvc管的大头段与非大头段之间过渡区域内部出现细小裂纹的情况,提高成型质量。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。