1.本实用新型属于铝工业废弃资源铝灰的处理及回收利用技术领域,具体为一种铝灰无害化处理并资源再生利用系统。

背景技术:

2.铝及铝合金是当前用途十分广泛的、最经济适用的材料之一。世界铝产量从1956年开始超过铜产量一直居有色金属之首。当前铝的产量和用量(按吨计算)仅次于钢材,成为人类应用的第二大金属。中国是世界上最大的铝生产国和消费国。据统计,每生产和铸造1吨铝,大约30~50kg铝灰,2019年,我国原铝产量达3504万吨,排放的铝灰量约500万吨,历史遗存该类废置物料数量更加惊人。2020年,中国进入铝消费的峰值期,2025年中国将成为全球铝废料的主要来源地。面对铝土矿资源的逐步匮乏,铝应用量的逐渐增大,环保要求的逐渐严苛,铝回收利用不可小视,在我国铝的回收再生利用不仅仅是节省资源,减少能源消耗和保护环境,更主要的是未来重要的发展方向。

3.利用铝灰、废铝材等废弃资源提炼再生铝,是铝工业发展的重要补充。铝灰是铝水铸锭、铝锭重熔等铝冶炼及加工过程中产生的工业固体废物,铝灰中的金属铝和氧化铝成分具有再生利用的价值,同时铝灰中含有可溶性氟化物、氮化铝成分也是环境保护关注的重点。如果将铝灰填埋,对当地土壤及水资源会造成严重污染,造成周边牲畜、居民和植物重金属中毒,还会导致周边土壤盐碱化,农作物大量死亡。传统处置方式基本是填埋或露天堆放,这样的处置措施不仅占用了大量土地,而且其中所含的可溶性氟化物及氨气会通过风吹、日晒、雨淋的作用转移或挥发进入大气,或随雨水混入江河、渗入地下污染土壤和地下水,对动植物生长及人体产生很大损害,破坏生态环境,影响农业生态平衡。

4.长期以来铝工业企业和科研院所对铝灰处理和利用做出了大量的研究,有了一定成果,目前现有的铝灰处理技术可分为回收金属铝工艺和利用铝灰合成材料工艺。

5.针对回收金属铝工艺,国内外从铝灰中回收铝的方法很多,大体上可以分为热处理回收法和冷处理回收法,热处理方法主要有炒灰回收法和回转窑处理法等,这些方法铝的回收率可达70%以上。热处理回收法主要针对一次铝灰,该方法主要利用铝灰本身的热量,再加入一些添加剂(主要为盐类),通过高温搅拌使铝灰中的金属铝熔化,由于金属铝和铝灰不润湿,且金属铝的密度大沉入底部,从而实现金属铝和铝灰的分离。此方法的优点是操作简单,缺点是在高温下对铝灰进行搅拌会产生大量的烟尘,对环境造成污染,且通过此方法处理后的二次铝灰含有大量的可溶性盐,后续处理困难、易引起二次污染。热处理回收法的另一种形式是通过外加热源(如旋转电弧炉、等离子电弧炉等)对铝灰进行加热,从而使金属铝熔化,以实现铝和铝灰的分离。此方法突出的优点是污染小,并且处理后的二次铝灰中没有可溶性盐,有利于后续处理,但该方法消耗大量能源,成本高。冷处理回收法主要是针对二次铝灰。通过热处理回收法处理后的铝灰依然含有一定量的金属铝,冷却后的金属铝形成小颗粒,一般采用筛选、重选、浮选或电选法回收其中的铝。

6.针对利用铝灰合成材料工艺,国内外的研究依旧多样化。一般通过加入稀酸、碱、

水等处理磨碎的铝灰和含盐化合沉积物,得到铝盐化合物、盐水、硅和铝氧化物等产品。从盐水提取的再生盐可作为生产中的覆盖剂、分离剂等;固体氧化物可用于生产水泥、净水剂、聚合氯化铝、聚合硫酸铝和棕刚玉等。

7.申请号为cn201510707471.x的专利文献中公开了一种铝灰综合利用处理方法,采用磨矿方式提取铝灰中的金属铝,对提铝后铝灰进行催化脱氨,将脱氨后铝灰配碱制粒成型,成型产品烧结后溶出,虽然提取了铝灰中的金属铝,并将氨气回收,并对氧化铝、氟盐等成分回收和利用。但是其催化脱氨时快速分解产生氨气易造成爆炸等风险,且回收时各物质的回收率并不够清楚,节能降效效果不突出。

8.申请号为cn201711279702.5的专利文献公开了一种安全无害化处理铝灰的方法,通过对铝灰进行分阶段处理,即通过一次脱氨处理、制浆再脱氨、催化脱氨的步骤,使铝灰中的氮化铝分阶段进行分解产生氨气,氨气释放平稳缓和,氨气浓度被控制在爆炸极限范围之外,提高了铝灰处理系统的生产安全系数,但是其直接对铝灰进行脱氨处理,处理难度大,且过程中并未对铝灰中的其他有效成分或有害成分进行回收处理,节能降效效果不明显。

9.申请号为cn201721772397.6的专利文献公开了一种安全无害化处理铝灰的系统,包括铝灰下料仓,铝灰下料仓出料口通过螺旋给料机与预反应器供料连接,预反应器之后依次串接设置有化浆桶、脱铝机、催化反应釜,催化反应釜的出料口设置有过滤机,催化反应釜还与催化剂槽连接,过滤机的滤液出口通过液体管道与催化剂槽连接;化浆桶、催化反应釜上均设置有气体收集系统,气体收集系统均通过气体管道与预反应器连接,预反应器的气体出口与氨气吸收系统连接,氨气吸收系统与尾气吸收系统连接。虽然该铝灰无害化处理系统有效防控爆炸风险,且制得浓度较高的氨水产品,但是其直接对铝灰进行脱氨处理,处理难度大,且过程中并未对铝灰中的其他有效成分或有害成分进行回收处理,节能降效效果不明显。

10.申请号为cn201911066475.3的专利文献公开了一种铝灰无害化处理的方法,包括以下步骤:(1)将铝灰和水混合,搅拌化浆,分级,得细颗粒料浆;或将分级后的铝灰和水混合,搅拌化浆,得细颗粒料浆;(2)加入浸取剂,浸出反应后,得非金属料浆;(3)将氧化料浆进行球磨脱氨,脱氨料浆经洗涤,过滤,洗涤,烘干,得无害化铝灰。该方法安全快速,能够彻底脱氨处理,但是其并未对铝灰中的其他有效成分或有害成分进行回收处理,节能降效效果不明显。

11.由此可见,针对铝灰的处理和利用虽然有了一定成果,但是均没有形成一个全面、安全、经济、成熟的无害化处理和综合利用技术。

技术实现要素:

12.针对现有技术存在的不足,本实用新型目的是提供一种铝灰无害化处理并资源再生利用系统,以解决上述背景技术中提出的问题,具体如下:

13.一种铝灰无害化处理并资源再生利用系统,包括干磨提铝系统、二次铝灰收集装置、脱氨系统、集氨系统、分选装置、过滤装置和固化氟系统,所述干磨提铝系统包括设有滚筒筛的球磨机,所述脱氨系统包括化浆槽,所述集氨系统包括引风机,所述滚筒筛一出口连通所述二次铝灰收集装置,所述二次铝灰收集装置连通所述化浆槽,所述化浆槽固液出口

依次串联设置所述分选装置和所述过滤装置,所述过滤装置的滤液出口连通所述固化氟系统,所述化浆槽气体出口依次串联设置所述引风机和所述集氨系统的其他装置。

14.采用上述技术方案,一次铝灰首先进入干磨提铝系统进行金属铝片的提取,具体地,一次铝灰进入至球磨机内,经过球磨机的研磨处理,使得一次铝灰中延展性好的金属铝被挤压成扁平状,其他非金属部分被撞击粉碎,最后经过滚筒筛筛选获得分离的金属铝片和二次铝灰;二次铝灰被收集至二次铝灰收集装置中,当其进行无害化处理和回收利用时,二次铝灰收集装置中的二次铝灰经过计量螺旋机送至脱氨系统的化浆槽中,加热、搅拌,在合适的工艺条件下其中的氮化铝与水充分反应,释放出氨气同时产生脱氨料浆,氨气被引风机收集至集氨系统,脱氨料浆被输送至分选装置,经过分选装置分离得到金属铝片和脱氨高铝料浆;脱氨高铝料浆被输送至过滤装置,经过过滤装置过滤分离得到脱氨脱氟高铝滤饼(高铝料)和脱氨滤液;脱氨滤液被输送至固化氟系统,以最终将氟固定避免可溶性氟化物破坏生态环境。该系统首先在干磨提铝系统上采用干磨的方式进行了第一次金属铝的提取,使得金属铝与二次铝灰分离,既获得了金属铝的回收且降低了后续二次铝灰无害化处理的难度,还避免了热处理方式提铝的热能消耗,节能降效;在后续二次铝灰无害化处理过程中,通过水浸脱氨的方式使得氮化铝与水反应释放出氨气并通过引风机及时转移收集氨气的方式进行氮化铝转化脱氨去害处理,既避免了催化剂脱氨反应中氨气的快速产生导致气压增大,降低了爆炸风险提升了安全系数,也对氨气进行了高效快速的收集以便再利用,避免直接释放污染环境,还通过分选装置的设置对脱氨后的浆料进行了第二次金属铝的收集,不仅实现金属铝的最大化提取,还便于后续废弃物中具有有益成分高铝料(氮化铝水解产物氢氧化铝和其他不溶物混在一起为高铝料)的再生利用和有害成分可溶性氟化物的固定利用。由此可见,该系统全面实现了对铝灰的无害化处理,且保障过程中的生产安全与环境保护,并对铝灰做到了资源的全部再生利用,获得了可被再利用的金属铝、高铝料和氨气。

15.进一步地,还包括铝酸钙生产系统,所述过滤装置的固体出口连通所述铝酸钙生产系统。

16.采用上述技术方案,经过过滤装置过滤分离得到脱氨脱氟高铝滤饼被输送至铝酸钙生产系统,以最终获得铝酸钙产品,实现高铝料的再生利用。

17.更进一步地,所述铝酸钙生产系统包括依次串联设置的烘干装置、混料球磨机、回转窑,所述回转窑窑头设有空气冷却机、窑尾设有旋风预热器,所述的烘干装置、空气冷却机、旋风预热器通过管道连接。

18.采用上述技术方案,通过将烘干装置、混料球磨机和回转窑依次串联设置,使得过滤装置过滤分离得到的脱氨脱氟高铝滤饼可通过皮带输送至烘干装置内,进行烘干;烘干后的高铝料与石灰粉通过管链机按比例进入混料球磨机中,进行混料研磨;研磨后的混合料先经过回转窑窑尾设的旋风预热器预热至800℃,氢氧化铝转化为γ型三氧化二铝,石灰石分解为二氧化碳和氧化钙,得到预热料,然后预热料进入回转窑窑体内进行高温煅烧,在1200-1300℃高温下三氧化二铝和氧化钙进行化学反应从而得到铝酸钙熟料,最后熟料通过空气冷却机冷却得到铝酸钙产品。值得注意的是,通过管道将烘干装置、空气冷却机和旋风预热器连接,使得烘干时可充分利用回转窑的烟气余热,减少热能消耗。具体地,烟气余热利用时,窑头空气冷却机换热后的气体和窑尾旋风预热器的热风混合,先经过旋风分离

出粉尘和混合热气,混合热气然后进入烘干机,与脱氨脱氟高铝滤饼换热,最后换热后的气体经布袋除尘器收集粉尘后达标排放。优选地,所述烘干装置为闪蒸机,所述石灰粉的目数为80-120目。

19.更进一步地,所述旋风预热器出气口处连接有脱硝装置,所述脱硝装置还通过管道连接所述集氨系统中的氨气吸收装置。

20.采用上述技术方案,通过脱硝装置的设置,除去烟气中的含氮物质,避免含氮物质随烟气进入烘干装置中与脱氨脱氟高铝滤饼反应,影响高铝料的回收率及回收质量。

21.更进一步地,所述空气冷却机还连接有冷风机。

22.更进一步地,所述空气冷却机还连接有粉磨装置。

23.采用上述技术方案,通过粉磨装置的设置,使得冷却后的熟料进入粉磨装置,得到铝酸钙粉产品。优选地,上述粉磨装置为雷蒙磨。

24.更进一步地,所述粉磨装置上安装有风力分级机。

25.采用上述技术方案,通过风力分级机的设置,使得粒度合格的粉料被排出。

26.更进一步地,所述粉磨装置出口连通自动包装机。

27.采用上述技术方案,通过自动包装机的设置,使得粒度合格的粉料被排出后被直接进行包装,可按需要包装为25kg/袋的产品。

28.更进一步地,所述烘干装置前设有打散机。

29.采用上述技术方案,通过打散机的设置,将过滤装置过滤分离得到的脱氨脱氮高铝滤饼打散为高铝料,便于增大烘干时的接触面积,提高烘干效率,节能降效。

30.更进一步地,所述烘干装置后设有干粉料收集装置。

31.采用上述技术方案,通过干粉料收集装置的设置,可对干的高铝料进行收集储存,以便后续灵活处理。

32.更进一步地,所述打散机后、所述烘干装置前设有螺旋定量给料机。

33.采用上述技术方案,通过螺旋定量给料机的设置,将打散的高铝料稳定、均匀、定量的输送至烘干装置内,既避免扬尘污染环境,也避免高铝料的损失,确保高铝料的回收。

34.进一步地,还包括铝片重熔系统,所述滚筒筛另一出口连通所述铝片重熔系统,所述铝片重熔系统包括回转炉。

35.采用上述技术方案,通过在球磨机后面设置铝片重熔系统中的回转炉,可集合球磨机和回转炉的优点,利用球磨得到的金属铝片其自身铝热剂发热的原理,与溶剂和铝灰保持一定的温度,可以多提取20%的金属铝。回转炉提供了物料的均匀度和热传导效率,与同类的高温炉相比,回转炉的热效率高,运行时炉子的回转迫使铝灰在溶剂表面之下,不会受到烧嘴火焰的直接冲击,从而保证了铝的回收效率。

36.更进一步地,所述铝片重熔系统还包括与所述回转炉串联设置的塔式熔炼炉。

37.采用上述技术方案,通过在回转炉后面设置塔式熔炼炉,可回收利用废旧铝合金车轮毂,经回转炉重熔后的高温铝液通过溜槽进入塔式熔炼炉,按比例加入废旧铝合金车轮毂冷料调配成分进行熔炼,优选比例为1:1,出液检验合格后作为金属铝液继续生产铝合金轮毂。

38.更进一步地,所述铝片重熔系统还包括与所述塔式熔炼炉串联设置的rto处理装置。

39.采用上述技术方案,通过在塔式熔炼炉后面设置rto处理装置,可对熔炼过程产生的有机烟气采用rto技术进行环保节能处理,rto技术处理原理是把有机废气加热到760摄氏度以上,使废气中的挥发性有机化合物voc氧化分解成二氧化碳和水,氧化后的高温气体流经陶瓷蓄热体,使陶瓷体升温而“蓄热”,此“蓄热”用于预热后续进入的有机废气。

40.更进一步地,所述铝片重熔系统还包括与所述回转炉串联设置的冷却桶。

41.采用上述技术方案,通过冷却桶的设置可以将回转炉熔化扒渣后的灰渣收集冷却。

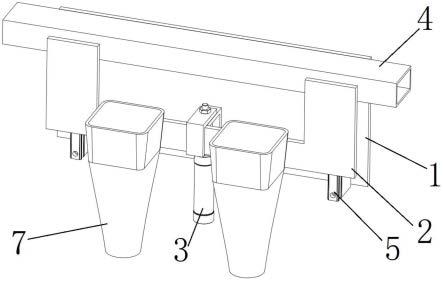

42.进一步地,所述球磨机为二级球磨机。

43.采用上述技术方案,通过二级球磨机的设置使得一次铝灰经历两级球磨、二级筛选。具体地,一次铝灰通过皮带输送进入第一段球磨,球磨后的料进行第一次筛分,大于1mm的筛分料作为金属铝片筛出,小于120目的粉料通过皮带输送至二次铝灰收集装置,120目-1mm之间的料通过皮带输送进入第二段球磨,球磨后的料进行第二次筛分,大于100目的筛分料作为金属铝片筛出,小于100目的粉料通过皮带输送至二次铝灰收集装置。

44.进一步地,还包括给料、球磨、筛分、转运过程产生的粉尘收集用的布袋除尘器。

45.采用上述技术方案,通过布袋除尘器的设置保证铝灰处理利用过程中气体的净化,避免污染环境。优选地,布袋除尘器中的收尘料通过螺旋和提升机输往二次铝灰收集装置。

46.进一步地,所述脱氨系统还包括与所述化浆槽串联设置的湿磨机,所述湿磨机通过管道分别与所述引风机和所述分选装置连接。

47.采用上述技术方案,通过湿磨机的设置可以进一步彻底进行氮化铝转化脱氨去害处理,确保进入分选装置的脱氨料浆完全脱氨。脱氨系统采用密封结构设置,无气体泄露。

48.进一步地,所述集氨系统还包括与所述引风机依次串联设置的湿法除尘机、换热器、氨气吸收装置。

49.采用上述技术方案,被引风机引导收集的氨气中还含有少量的铝灰粉尘、水蒸气、空气和微量的氢气,其先经过湿法除尘机净化除去铝灰粉尘,然后氨气经过换热器冷却后,部分氨气和水蒸气冷凝为稀氨水同氨气泵入至氨气吸收装置中,得到稀氨水浓度<10%,冷凝后的尾气达标排放,优选地,冷凝后的尾气再进行二级逆流吸收。氨气吸收装置可为喷淋塔。

50.更进一步地,所述集氨系统还包括用于氨气浓度监测的气体在线监测系统。

51.采用上述技术方案,通过在引风机的出风管道上设气体在线监测系统以监测氨气浓度进而调整氨气的吸收,提高脱氨安全系数的同时并获得期待浓度的氨水产品。

52.更进一步地,所述氨气吸收装置的液体入口连通有纯水机。

53.采用上述技术方案,通过纯水机的设置确保氨气吸收装置吸收氨气所用的水为纯水,进而确保氨水产品的纯净。

54.更进一步地,所述湿法除尘机的液体出口连通所述化浆槽。

55.采用上述技术方案,使得湿法除尘机收集后的粉尘浆料能够返回到化浆槽中,确保高铝料的充分回收。

56.更进一步地,所述换热器的液体入口连通所述固化氟系统中的循环水池,所述换热器的液体出口连通所述化浆槽。

57.采用上述技术方案,通过换热器的设置及换热连接,充分循环利用系统已有的热能和水源,节能降效。

58.进一步地,所述过滤装置上连通有洗涤新水管道。

59.采用上述技术方案,通过洗涤新水管道的设置,可以使得脱氨脱氟高铝滤饼进行在线洗涤,以进一步除去脱氨脱氟高铝滤饼中含有的可溶性氟化物。

60.进一步地,所述固化氟系统包括与所述过滤装置依次串联设置的氟固化装置、沉降池、压滤机、循环水池。

61.采用上述技术方案,经过过滤装置过滤分离得到的脱氨滤液被输送至固化氟系统,先在氟固化装置中与固氟剂反应进行固化,固氟后的料浆泵往沉降池中进行沉降得到上清液和沉淀盐渣,上清液通过引流进入至循环水池中作为循环水待用,沉淀盐渣通过压滤机定期清理压滤,压滤机分离出来的水引入至循环水池中作为循环水待用,分离出来的含氟污泥由于其主要成分为氟化钙,可与长石一起作为陶瓷烧结助熔剂使用。其中,氟固化装置可为固氟反应釜,也可为药剂槽,固氟剂可为氯化钙,也可为其他。

62.本实用新型具有以下有益效果:

63.1、本实用新型系统铝灰无害化处理彻底,将铝工业废渣中对环境有害的成分进行提取或固化,使有害成分如氨气的污染得到彻底的收集并变成产品可销售,有害的氟化物利用固化和转化方式使之稳定,降低和避免了对环境的危害。

64.2、本实用新型系统铝灰有效成分回收率高,每处理1吨一次铝灰可得到0.3吨金属铝片,可作为废铝原料,生产铝合金锭;得到0.7吨左右的高氧化铝料,可继续提纯生产工业级氢氧化铝,也可作为净水剂、陶瓷原料使用。副产物氨气也得到吸收利用,生产标准氨水。

65.3、本实用新型系统在铝灰处理及利用过程中对热能及水进行了充分的循环回收利用,具有明显的节能降效效果。

附图说明

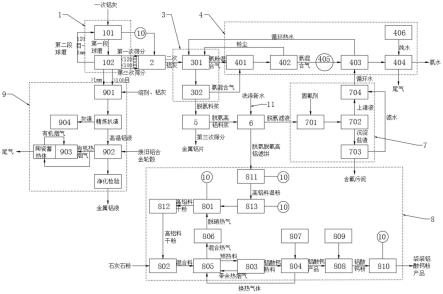

66.图1为本实用新型一种铝灰无害化处理并资源再生利用系统示意图。

67.图中:1、干磨提铝系统;101、球磨机;102、滚筒筛;2、二次铝灰收集装置;3、脱氨系统;301、化浆槽;302、湿磨机;4、集氨系统;401、引风机;402、湿法除尘机;403、换热器;404、氨气吸收装置;405、气体在线监测系统;406、纯水机;5、分选装置;6、过滤装置;7、固化氟系统;701、氟固化装置;702、沉降池;703、压滤机;704、循环水池;8、铝酸钙生产系统;801、烘干装置;802、混料球磨机;803、回转窑;804、空气冷却机;805、旋风预热器;806、脱硝装置;807、冷风机;808、粉磨装置;809、风力分级机;810、自动包装机;811、打散机;812、干粉料收集装置;813、螺旋定量给料机;9、铝片重熔系统;901、回转炉;902、塔式熔炼炉;903、rto处理装置;10、布袋除尘器;11、洗涤新水管道。

具体实施方式

68.下面结合附图和实施例对本实用新型进行详细的说明。

69.实施例1

70.一种铝灰无害化处理并资源再生利用系统,如图1所示,包括干磨提铝系统1、二次铝灰收集装置2、脱氨系统3、集氨系统4、分选装置5、过滤装置6和固化氟系统7,干磨提铝系

统1包括设有滚筒筛102的球磨机101,脱氨系统3包括化浆槽301,集氨系统4包括引风机401,滚筒筛102一出口连通二次铝灰收集装置2,二次铝灰收集装置2连通化浆槽301,化浆槽301固液出口依次串联设置分选装置5和过滤装置6,过滤装置6的滤液出口连通固化氟系统7,化浆槽301气体出口依次串联设置引风机401和集氨系统4的其他装置。优选地,球磨机101为二级球磨机。

71.本实施例一种铝灰无害化处理并资源再生利用系统工作原理:

72.第一步、干磨提铝

73.一次铝灰首先进入干磨提铝系统1进行金属铝片的提取,具体地,一次铝灰进入至球磨机101内,经过球磨机101的研磨处理,使得一次铝灰中延展性好的金属铝被挤压成扁平状,其他非金属部分被撞击粉碎,最后经过滚筒筛102筛选获得分离的金属铝片和二次铝灰;

74.当球磨机101为二级球磨机时,一次铝灰通过皮带输送进入第一段球磨,球磨后的料进行第一次筛分,大于1mm的筛分料作为金属铝片筛出,小于120目的粉料通过皮带输送至二次铝灰收集装置2,120目-1mm之间的料通过皮带输送进入第二段球磨,球磨后的料进行第二次筛分,大于100目的筛分料作为金属铝片筛出,小于100目的粉料通过皮带输送至二次铝灰收集装置2。

75.第二步、水浸脱氨脱氟

76.二次铝灰被收集至二次铝灰收集装置2中,当其进行无害化处理和回收时,二次铝灰收集装置2中的二次铝灰经过计量螺旋机送至脱氨系统3的化浆槽301中,加热、搅拌,在合适的工艺条件下其中的氮化铝与水充分反应,释放出氨气同时产生脱氨料浆。

77.第三步,氨气收集、氨水生产

78.氨气被引风机401收集至集氨系统4,通过氨气溶于水中使得氨气被吸收,并产生氨水。

79.第四步、金属铝再提取

80.脱氨料浆被输送至分选装置5,经过分选装置5分离得到金属铝片和脱氨高铝料浆。

81.第五步、脱氟再处理

82.脱氨高铝料浆被输送至过滤装置6,经过过滤装置6过滤分离得到脱氨脱氟高铝滤饼和脱氨滤液。

83.第六步、固氟处理

84.脱氨滤液被输送至固化氟系统7,以最终将氟固定避免可溶性氟化物破坏生态环境。

85.本实施例首先在干磨提铝系统1上采用干磨的方式进行了第一次金属铝的提取,使得金属铝与二次铝灰分离,既获得了金属铝的回收且降低了后续二次铝灰无害化处理的难度,还避免了热处理方式提铝的热能消耗,节能降效;在后续二次铝灰无害化处理过程中,通过水浸脱氨的方式使得氮化铝与水反应释放出氨气并通过引风机401及时转移收集氨气的方式进行氮化铝转化脱氨去害处理,既避免了催化剂脱氨反应中氨气的快速产生导致气压增大,降低了爆炸风险提升了安全系数,也对氨气进行了高效快速的收集以便再利用,避免直接释放污染环境,还通过分选装置5的设置对脱氨后的浆料进行了第二次金属铝

的收集,不仅实现金属铝的最大化提取,还便于后续废弃物中具有有益成分高铝料(氮化铝水解产物氢氧化铝和其他不溶物混在一起为高铝料)的再生利用和有害成分可溶性氟化物的固定利用。由此可见,该系统全面实现了对铝灰的无害化处理,且保障过程中的生产安全与环境保护,并对铝灰做到了资源的全部再生利用,如获得了可被再利用的金属铝、高铝料和氨气。

86.实施例2

87.一种铝灰无害化处理并资源再生利用系统,如图1所示,与实施例1的区别在于,还包括铝酸钙生产系统8,过滤装置6的固体出口连通铝酸钙生产系统8,铝酸钙生产系统8包括依次串联设置的烘干装置801、混料球磨机802、回转窑803,回转窑803窑头设有空气冷却机804、窑尾设有旋风预热器805,的烘干装置801、空气冷却机804、旋风预热器805通过管道连接。旋风预热器805出气口处连接有脱硝装置806,脱硝装置806还通过管道连接集氨系统4中的氨气吸收装置404(图中未示出)。空气冷却机804还连接有冷风机807和粉磨装置808,粉磨装置808上安装有风力分级机809,粉磨装置808出口连通自动包装机810。烘干装置801前设有打散机811。烘干装置801后设有干粉料收集装置812。打散机811后、烘干装置801前设有螺旋定量给料机813。优选地,烘干装置801为闪蒸机,粉磨装置808为雷蒙磨,石灰粉的目数为80-120目。

88.本实施例一种铝灰无害化处理并资源再生利用系统工作原理:

89.在实施例1工作原理的基础上,还包括第七步、高铝料再利用,具体如下:

90.第七步、高铝料再利用

91.脱氨脱氟高铝滤饼被打散机811打散为高铝料湿粉,高铝料湿粉被螺旋定量给料机813输送至烘干装置801内,进行烘干;烘干后的高铝料干粉被储存至干粉料收集装置812内,当其需要再利用生产铝酸钙时,其与石灰粉通过管链机按比例进入混料球磨机802中,进行混料研磨;研磨后的混合料先经过回转窑803窑尾设的旋风预热器805预热至800℃,氢氧化铝转化为γ型三氧化二铝,石灰石分解为二氧化碳和氧化钙,得到预热料;预热料然后进入回转窑803窑体内进行高温煅烧,在1200-1300℃高温下γ型三氧化二铝、α型三氧化二铝和氧化钙进行化学反应从而得到铝酸钙熟料,最后熟料通过空气冷却机804冷却得到铝酸钙产品;铝酸钙产品进入粉磨装置808进行磨粉,最后通过风力分级机809的筛选,使得粒度合格的粉料被排出并被自动包装机810直接包装,得到袋装的铝酸钙粉产品。

92.本实施例通过铝酸钙生产系统8的设置,使得经过过滤装置6过滤分离得到脱氨脱氟高铝滤饼被输送至铝酸钙生产系统8,并最终获得铝酸钙产品,实现高铝料的再生利用。值得注意的是,通过管道将烘干装置801、空气冷却机804和旋风预热器805连接,使得烘干时可利用回转窑803的烟气余热,烟气余热利用时,窑头空气冷却机804换热后的气体和窑尾旋风预热器805的热风混合,先经过旋风分离出粉尘和带热气体,带热气体然后进入烘干机801内,与脱氨脱氟高铝滤饼换热,最后换热后的气体经布袋除尘器收集粉尘后达标排放。通过脱硝装置806的设置,除去烟气中的含氮物质,避免含氮物质随烟气进入烘干装置中与脱氨脱氟高铝滤饼的反应,影响高铝料的回收率及回收质量。通过脱硝装置806与氨气吸收装置404连接的设置,可利用氨气吸收装置404产生的氨水除去烟气中的含氮物质,节能降效。

93.实施例3

94.一种铝灰无害化处理并资源再生利用系统,如图1所示,与实施例2的区别在于,还包括铝片重熔系统9,滚筒筛102另一出口连通铝片重熔系统9,铝片重熔系统9包括串联设置的回转炉901、塔式熔炼炉902和rto处理装置903。

95.更具体地如图1所示,铝片重熔系统9还包括与回转炉901串联设置的冷却桶904。

96.本实施例一种铝灰无害化处理并资源再生利用系统工作原理:

97.在实施例2工作原理的基础上,还包括第八步、铝片重熔再利用,具体如下:

98.第八步、铝片重熔再利用

99.第一步干磨提铝和第四步金属铝再提取中获得的金属铝片同溶剂、铝灰一同被输送至回转炉901中,精炼扒渣后获得灰渣和高温铝液;灰渣被输送至冷却桶904中冷却,高温铝液通过溜槽进入塔式熔炼炉902,按比例加入废旧铝合金车轮毂冷料调配成分进行熔炼,优选比例为1:1,出液检验合格后作为金属铝液继续生产铝合金轮毂。

100.本实施例通过在球磨机101后面设置铝片重熔系统9中的回转炉901,可集合球磨机101和回转炉901的优点,利用球磨得到的金属铝片其自身铝热剂发热的原理,与溶剂和铝灰保持一定的温度,可以多提取20%的金属铝。回转炉901提供了物料的均匀度和热传导效率,与同类的高温炉相比,回转炉901的热效率高,运行时炉子的回转迫使铝灰在溶剂表面之下,不会受到烧嘴火焰的直接冲击,从而保证了铝的回收效率。通过在回转炉901后面设置塔式熔炼炉902,可回收利用废旧铝合金车轮毂。值得注意的是,通过在塔式熔炼炉902后面设置rto处理装置903,可对熔炼过程产生的有机烟气采用rto技术进行环保节能处理,rto技术处理原理是把有机废气加热到760摄氏度以上,使废气中的挥发性有机化合物voc氧化分解成二氧化碳和水,氧化后的高温气体流经陶瓷蓄热体,使陶瓷体升温而“蓄热”,此“蓄热”用于预热后续进入的有机废气,节能高效。

101.实施例4

102.一种铝灰无害化处理并资源再生利用系统,如图1所示,与实施例3的区别在于如下:

103.具体地如图1所示,脱氨系统3还包括与化浆槽301串联设置的湿磨机302,湿磨机302通过管道分别与引风机401和分选装置5连接。通过湿磨机302的设置可以进一步彻底进行氮化铝转化脱氨去害处理,确保进入分选装置5的脱氨料浆完全脱氨。脱氨系统3采用密封结构设置,无气体泄露。

104.具体地如图1所示,集氨系统4还包括与引风机401依次串联设置的湿法除尘机402、换热器403、氨气吸收装置404;集氨系统4还包括用于氨气浓度监测的气体在线监测系统405;氨气吸收装置404的液体入口连通有纯水机406。湿法除尘机402的液体出口连通化浆槽301;换热器403的液体入口连通固化氟系统7中的循环水池704,换热器403的液体出口连通化浆槽301。优选地,氨气吸收装置404为喷淋塔。

105.具体地如图1所示,还包括给料、球磨、筛分、转运过程产生的粉尘收集用的布袋除尘器10。通过布袋除尘器10的设置保证铝灰处理利用过程中气体的净化,避免污染环境。优选地,布袋除尘器10中的收尘料通过螺旋和提升机输往二次铝灰收集装置2。

106.具体地如图1所示,过滤装置6上连通有洗涤新水管道11。通过洗涤新水管道11的设置,可以使得脱氨脱氟高铝滤饼进行在线洗涤,以进一步除去脱氨脱氟高铝滤饼中含有的可溶性氟化物。

107.具体地如图1所示,固化氟系统7包括与过滤装置6依次串联设置的氟固化装置701、沉降池702、压滤机703、循环水池704。

108.本实施例一种铝灰无害化处理并资源再生利用系统工作原理:

109.在实施例3工作原理的基础上,还包括第九步、固氟再利用,具体如下:

110.第九步、固氟再利用

111.脱氨滤液被输送至固化氟系统7,先在氟固化装置701中与固氟剂反应进行固化,固氟后的料浆泵往沉降池702中进行沉降得到上清液和沉淀盐渣,上清液一是可以进入至循环水池704中作为循环水待用,二是可以进行蒸发结晶、干燥脱水得到盐熔剂产品;沉淀盐渣通过压滤机703定期清理压滤,压滤机703分离出来的水引入至循环水池704中作为循环水待用,分离出来的含氟污泥由于其主要成分为氟化钙,可与长石一起作为陶瓷烧结助熔剂使用。其中,氟固化装置701可为固氟反应釜,也可为药剂槽,固氟剂可为氯化钙,也可为其他

112.本实施例考虑到被引风机401引导收集的氨气中还含有少量的铝灰粉尘、水蒸气、空气和微量的氢气,因此将其先经过湿法除尘机402净化除去铝灰粉尘,然后氨气经过换热器403冷却后,部分氨气和水蒸气冷凝为稀氨水同氨气泵入至氨气吸收装置404中,得到稀氨水浓度<10%,冷凝后的尾气达标排放,优选地,冷凝后的尾气再进行二级逆流吸收。湿法除尘机402收集后的粉尘浆料返回到化浆槽301中,确保高铝料的充分回收。值得注意的是,通过换热器403的设置及换热连接,充分循环利用系统已有的热能和水源,节能降效。

113.最后需要说明的是,以上实施例仅用以说明本实用新型实施例的技术方案而非对其进行限制,尽管参照较佳实施例对本实用新型实施例进行了详细的说明,本领域的普通技术人员应当理解依然可以对本实用新型实施例的技术方案进行修改或者等同替换,而这些修改或者等同替换亦不能使修改后的技术方案脱离本实用新型实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。