真空蒸镀装置以及蒸发源的冷却方法

1.本技术是原案申请号为201710286860.x的发明专利申请(申请日:2017年4月27日,发明名称:真空蒸镀装置以及蒸发源的冷却方法)的分案申请。

技术领域

2.本发明涉及真空蒸镀装置以及蒸发源的冷却方法。

背景技术:

3.在蒸发源与基板呈对置状态设置于成膜室内的真空蒸镀装置中,蒸镀后的成膜材料的补充作业、设备的维护作业需要在将被加热的蒸发源冷却到例如100℃左右并将真空槽向大气开放后进行。

4.但是,如果仅通过停止蒸发源的加热并放置在真空环境内的自然冷却,要将蒸发源冷却到100℃左右有时需要几个小时到十几个小时。因此,例如在专利文献1所公开的那样,通过在设置于对蒸发源进行加热的加热部的周围的反射器(反射板)上设置制冷剂配管而使制冷剂气体等进行循环,从而利用反射器的冷却间接地提高蒸发源的冷却效率,或者,将对加热部自身进行冷却的制冷剂配管设置到加热部等,进行各种用于缩短冷却时间的研究。

5.另外,在专利文献1中,公开了在蒸发源的冷却中向成膜室内导入惰性气体来促进冷却,但却未给出任何具体地在何处如何导入惰性气体的启示。

6.专利文献1:日本特开2012-207238号公报

技术实现要素:

7.本发明鉴于上述的现状,是为了进一步缩短蒸发源的冷却时间而完成的,提供一种真空蒸镀装置以及蒸发源的冷却方法,通过利用制冷剂气体直接对蒸发源进行冷却而使蒸镀后的蒸发源能够在短时间内成为可以进行大气开放的温度,缩短装置的调试时间,从而能够使生产效率得到提高。

8.用于解决课题的手段

9.本发明提供一种真空蒸镀装置,其在真空槽内具有收纳成膜材料的蒸发源,该蒸发源具有朝向铅直方向的上方射出成膜材料的蒸发口部,该真空蒸镀装置在与所述蒸发口部对置的基板上形成蒸镀膜,其特征在于,该真空蒸镀装置具有:加热部,其对所述蒸发源进行加热;隔热容器体,该隔热容器体容纳所述蒸发源和所述加热部,设有用于从所述蒸发口部射出成膜材料的开口部以及用于使制冷剂气体去往所述蒸发源的制冷剂气体导入孔;以及制冷剂气体供给部,其从所述制冷剂气体导入孔向所述隔热容器体与所述蒸发源之间的空间供给制冷剂气体,所述制冷剂气体导入孔设置于所述隔热容器体的下侧,所述开口部设置于所述隔热容器体的上侧且直径大于所述蒸发口部的外径,从所述制冷剂气体导入孔导入到所述空间的制冷剂气体通过所述开口部从所述蒸发口部的周围排出到所述隔热容器体的外部,在所述隔热容器体的与所述蒸发源对置的内侧面侧,设置有提高红外区域

的辐射率的吸热面部,在从停止了所述加热部进行的加热起至所述蒸发源的温度降低到不与所述制冷剂气体反应的温度为止的期间中,所述制冷剂气体供给部不进行所述制冷剂气体的供给,由此利用所述吸热面部通过辐射进行冷却,在经过所述期间后,所述制冷剂气体供给部开始所述制冷剂气体的供给而进行冷却。

10.本发明提供另一种真空蒸镀装置,其在真空槽内具有蒸发源,该蒸发源具有收纳成膜材料的收纳部和使蒸发的所述成膜材料扩散的扩散部,所述扩散部设有朝向铅直方向的上方射出成膜材料的蒸发口部,该真空蒸镀装置在与所述蒸发口部对置的基板上形成蒸镀膜,其特征在于,该真空蒸镀装置具有:加热部,其对所述蒸发源进行加热;隔热容器体,该隔热容器体容纳所述蒸发源和所述加热部,设有用于从所述蒸发口部射出成膜材料的开口部以及用于使制冷剂气体去往所述蒸发源的制冷剂气体导入孔;以及制冷剂气体供给部,其从所述制冷剂气体导入孔向所述隔热容器体与所述蒸发源之间的空间供给制冷剂气体,所述制冷剂气体导入孔设置于所述隔热容器体的下侧,所述开口部设置于所述隔热容器体的上侧且直径大于所述蒸发口部的外径,从所述制冷剂气体导入孔导入到所述空间的制冷剂气体通过所述开口部从所述蒸发口部的周围排出到所述隔热容器体的外部,在所述隔热容器体的与所述蒸发源对置的内侧面侧,设置有提高红外区域的辐射率的吸热面部,在从停止了所述加热部进行的加热起至所述蒸发源的温度降低到不与所述制冷剂气体反应的温度为止的期间中,所述制冷剂气体供给部不进行所述制冷剂气体的供给,由此利用所述吸热面部通过辐射进行冷却,在经过所述期间后,所述制冷剂气体供给部开始所述制冷剂气体的供给而进行冷却。

11.本发明提供一种蒸发源的冷却方法,其是真空蒸镀装置的蒸发源的冷却方法,该真空蒸镀装置具有配备在真空槽内且收纳成膜材料的蒸发源,该蒸发源具有朝向铅直方向的上方射出成膜材料的蒸发口部,并且该真空蒸镀装置具有:加热部,其对所述蒸发源进行加热;隔热容器体,该隔热容器体容纳所述蒸发源和所述加热部,设有直径大于所述蒸发口部的外径并且用于从所述蒸发口部射出成膜材料的开口部以及用于使制冷剂气体去往所述蒸发源的制冷剂气体导入孔,在所述隔热容器体的与所述蒸发源对置的内侧面侧,设置有提高红外区域的辐射率的吸热面部,该真空蒸镀装置在与所述蒸发源对置的基板上形成蒸镀膜,其特征在于,该蒸发源的冷却方法具有:将制冷剂气体从设置于所述隔热容器体的下侧的所述制冷剂气体导入孔导入到所述隔热容器体与所述蒸发源之间的空间的制冷剂气体导入工序;制冷剂气体通过设置于所述隔热容器体的上侧的所述开口部从所述蒸发口部的周围排出到所述隔热容器体的外部的工序;在从停止了所述加热部进行的加热起至所述蒸发源的温度降低到不与所述制冷剂气体反应的温度为止的期间中,不进行所述制冷剂气体导入工序对所述制冷剂气体的供给,由此利用所述吸热面部通过辐射进行冷却的第一冷却工序;以及在所述第一冷却工序后,开始所述制冷剂气体导入工序对所述制冷剂气体的供给而进行冷却的第二冷却工序。

12.本发明提供另一种蒸发源的冷却方法,其是真空蒸镀装置的蒸发源的冷却方法,该真空蒸镀装置具有配备在真空槽内的所述蒸发源,该蒸发源具有收纳成膜材料的收纳部和使蒸发的成膜材料扩散的扩散部,所述扩散部设有朝向铅直方向的上方射出成膜材料的蒸发口部,并且该真空蒸镀装置具有:加热部,其对所述蒸发源进行加热;隔热容器体,该隔热容器体容纳所述蒸发源和所述加热部,设有直径大于所述蒸发口部的外径并且用于从所

述蒸发口部射出成膜材料的开口部以及用于使制冷剂气体去往所述蒸发源的制冷剂气体导入孔,在所述隔热容器体的与所述蒸发源对置的内侧面侧,设置有提高红外区域的辐射率的吸热面部,该真空蒸镀装置在与所述蒸发口部对置的基板上形成蒸镀膜,其特征在于,该蒸发源的冷却方法具有:将制冷剂气体从设置于所述隔热容器体的下侧的所述制冷剂气体导入孔导入到所述隔热容器体与所述蒸发源之间的空间的制冷剂气体导入工序;制冷剂气体通过设置于所述隔热容器体的上侧的所述开口部从所述蒸发口部的周围排出到所述隔热容器体的外部的工序;在从停止了所述加热部进行的加热起至所述蒸发源的温度降低到不与所述制冷剂气体反应的温度为止的期间中,不进行所述制冷剂气体导入工序对所述制冷剂气体的供给,由此利用所述吸热面部通过辐射进行冷却的第一冷却工序;以及在所述第一冷却工序后,开始所述制冷剂气体导入工序对所述制冷剂气体的供给而进行冷却的第二冷却工序。

13.发明效果

14.本发明如上述那样构成,提供一种真空蒸镀装置以及蒸发源的冷却方法,通过利用制冷剂气体直接对蒸发源进行冷却而使蒸镀后的蒸发源能够在短时间内成为可以进行大气开放的温度,缩短装置的调试时间,从而能够使生产效率得到提高。

附图说明

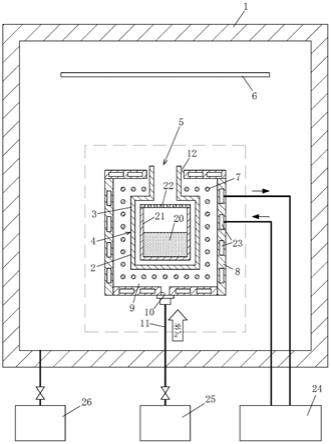

15.图1是本实施例的概略说明剖视图。

16.图2是示出本实施例的冷却曲线的曲线图。

17.图3是示出蒸发源单元的一例的概略说明剖视图。

18.图4是示出蒸发源单元的一例的概略说明剖视图。

19.图5是示出蒸发源单元的一例的概略说明剖视图。

20.图6是示出图3的例子中的冷却曲线的曲线图。

21.图7是示出蒸发源单元的一例的概略说明剖视图。

22.图8是示出蒸发源单元的一例的概略说明剖视图。

23.图9是示出蒸发源单元的一例的概略说明剖视图。

24.图10是示出蒸发源单元的一例的概略说明剖视图。

25.图11是示出蒸发源单元的一例的概略说明剖视图。

26.图12是其它例子的概略说明剖视图。

27.图13是示出其它例子的冷却曲线的曲线图。

28.标号说明

29.1:真空槽;2:收纳部;3:扩散部;4:蒸发源;5:蒸发口部;6:基板;7:加热部;8:隔热容器体;9:空间;10:制冷剂气体导入孔;11:制冷剂气体配管;12:开口部;13:吸热面部;15:制冷剂循环路径;16:保温板部;17:连结管;18:贯插孔;19:分隔部;20:成膜材料。

具体实施方式

30.根据附图示出本发明的作用而简单地说明认为优选的本发明的实施方式。

31.对收纳于蒸发源4的成膜材料20进行加热并使之蒸发,从蒸发口部5射出蒸发的成膜材料20而在基板6上形成蒸镀膜。

32.在此,当成膜后对真空槽1进行大气开放时,将制冷剂气体导入到隔热容器体8与蒸发源4之间的空间9,并通过利用该制冷剂气体直接对蒸发源4进行冷却,从而能够在短时间内将蒸发源4冷却到能够进行大气开放的温度。即,能够从设置于隔热容器体8的制冷剂气体导入孔10可靠地将制冷剂气体导入到隔热容器体8与蒸发源4之间的空间9,并能够利用制冷剂气体对作为冷却对象的蒸发源4直接进行冷却。

33.具体来说,并不是在成膜后切断加热部7的电源而直接将制冷剂气体导入所述空间9,而是通过自然冷却等的辐射进行的冷却使蒸发源4的温度降低到制冷剂气体与蒸发源4不能产生化合物的程度后,再将制冷剂气体导入到所述空间9。

34.另外,例如,通过构成为使导入到隔热容器体8与蒸发源4之间的空间9的制冷剂气体从隔热容器体8的用于使蒸发口部5露出的开口部12的蒸发口部5周围流出,从而形成导入到所述空间9的制冷剂气体从制冷剂气体导入孔10朝向所述开口部12流动的制冷剂气体流,进一步良好地利用从制冷剂气体导入孔10导入的制冷剂气体进行冷却。

35.因此,本发明不仅利用辐射进行冷却,还将制冷剂气体导入到隔热容器体8与蒸发源4之间的空间9中而能够直接利用制冷剂气体(对流)可靠地冷却蒸发源4,能够极其有效地利用制冷剂气体进行冷却。

36.另外,例如通过构成为在隔热容器体8的内侧面侧设置吸热面部13,从而与蒸发源4对置的对置面容易变凉,相应地促进辐射对蒸发源4的冷却。因此,例如,在蒸镀后,刚刚切断加热部7的电源后,利用吸热面部13通过辐射进行冷却,到达规定温度后,通过将制冷剂气体导入到隔热容器体8与蒸发源4之间的空间9而进行冷却,能够进一步缩短蒸发源4的冷却时间。

37.另外,例如通过将制冷剂气体导入孔10设置于其出口与蒸发源4的收纳所述成膜材料20的收纳部2面对的位置,能够在例如收纳有热容量较大的有机材料等成膜材料20的收纳部2附近良好地进行冷却,相应地能够缩短冷却时间。

38.【实施例】

39.根据附图说明本发明的具体的实施例。

40.本实施例是真空蒸镀装置,该真空蒸镀装置在真空槽1内设置有蒸发源4、对蒸发源4进行加热的加热部7、以及收纳蒸发源4和加热部7的隔热容器体8,在与所述蒸发源4对置的基板6上形成蒸镀膜。

41.具体来说,如图1所图示那样,设置有将制冷剂气体(氮气)导入到蒸发源4与隔热容器体8之间的空间9的制冷剂气体导入机构,该制冷剂气体导入机构由制冷剂气体导入孔10和制冷剂气体配管11构成,该制冷剂气体导入孔10设置于所述隔热容器体8,该制冷剂气体配管11与该制冷剂气体导入孔10的入口侧连接,用于从所述真空槽1的外部向所述气体导入孔输出所述制冷剂气体。图1中,标号25是制冷剂气体供给用的制冷剂气体供给部,26是排气用的真空泵。

42.本实施例的蒸发源4在内部设置有材料收纳容器21,在该材料收纳容器21中收纳有成膜材料20。材料收纳容器21是箱状,设置有盖体22,该盖体22设置有材料投放用的孔。因此,当维护时,从蒸发源4取出材料收纳容器21,填充成膜材料20之后再设置到蒸发源4,从而不需要拆卸蒸发源4自身的作业,能够轻松地填充成膜材料20。

43.成膜材料20收纳于材料收纳容器21的下部,成膜材料20的表面与盖体22之间的空

间成为蒸发的成膜材料20进行扩散的扩散区域。即,对于图1的蒸发源4来说,与材料收纳容器21的收纳有成膜材料20的材料收纳区域对置的对置部分成为收纳部2,与所述扩散区域对置的对置部分成为扩散部3。此外,材料收纳容器21的外部空间也能够成为扩散区域。

44.在蒸发源4的周围设置有由圆形截面的护套加热器(

ソースヒータ

-)构成的板状的加热部7。此外,加热部7也可以是例如板状的碳加热器等其它结构。

45.在蒸发源4的扩散部3设置有喷嘴状的蒸发口部5,并设置有在使蒸发口部5露出的状态下收纳蒸发源4和加热部7的隔热容器体8。

46.隔热容器体8具有用于使蒸发口部5露出的开口部12,构成为,从所述制冷剂气体导入孔10导入到隔热容器体8与蒸发源4之间的空间9的制冷剂气体在真空槽1的内部从所述开口部12的所述蒸发口部5周围流出到隔热容器体8的外部。即,开口部12构成为,直径比蒸发口部5的外径大,且在蒸发口部5的外周面与开口部12的端面之间产生间隙。

47.在包围该蒸发源4的隔热容器体8的内部形成有制冷剂循环路径23。通过使水等制冷剂在该制冷剂循环路径23中循环,从而保持隔热容器体8的温度并使来自蒸发源4、加热部7的辐射热不对真空槽1内的基板6、其它部位造成影响。另外,本实施例的隔热容器体8是将内部安装了制冷剂循环路径23的面板体组合而形成的。制冷剂循环部23呈蛇行状设置于各面板体,并与其它的面板体的制冷剂循环路径23连接而作为整体构成一个循环路径。图1中,标号24是使制冷剂在制冷剂循环路径23中循环的制冷剂循环部。

48.本实施例的制冷剂气体导入孔10的出口侧设置于面对收纳部2的位置。具体来说,制冷剂气体导入孔10设置于作为上端侧的开口部12的相反侧位置的下端侧。收纳部2是收纳有成膜材料20并在冷却中需要较大能量的部位。因此,能够使收纳部2良好地冷却,相应地能缩短冷却时间。尤其在热容量较大的有机材料是成膜材料20的情况下,效果更加显著。

49.在以上结构的真空蒸镀装置中,成膜后,按照以下工序对蒸发源4进行冷却。

50.在成膜后的温度是400℃左右的情况下,首先,停止加热部7的加热,利用热辐射进行蒸发源4的冷却(第一冷却工序)。

51.接着,在蒸发源4冷却到250℃左右后,通过将制冷剂气体导入到隔热容器体8与蒸发源4之间的空间9中而进行蒸发源4的冷却(第二冷却工序)。

52.如图2所图示那样,关于按照以上的工序将蒸发源4冷却到约100℃时所花费的时间,在没有冷却对策的现有例(c)中为6小时,对反射器进行冷却的专利文献1的现有例(b)中为3.5小时,而本实施例(a)为2.5小时左右。

53.因此,根据本实施例,冷却速度提高,相应地能够缩短装置的调试时间。

54.另外,本实施例经过上述第一冷却工序和第二冷却工序,能够防止急速冷却导致的各结构部件的热变形,另外,能够防止制冷剂气体与蒸发源4所采用的金属的反应。

55.另外,通过将制冷剂气体导入孔10设置于面对收纳部2的下端侧位置,从而蒸发口部5稍微延迟于收纳部2而被冷却,因此即使在蒸镀速率较高的状态下切断加热部7的电源,也能够防止在蒸发口部5附近析出材料。

56.另外,通过如以下那样构成图1中由虚线部围起的蒸发源单元,能够使冷却效率进一步提高。

57.例如在图3~5中,蒸发源4构成为:用直径比收纳部和扩散室小的连结管17连结收纳室与扩散室,其中,该收纳室形成收纳成膜材料20的收纳部2,该扩散室形成使蒸发的所

述成膜材料20扩散并使压力均匀化的扩散部3。

58.在图3~5中,设置配置材料收纳容器21的收纳室,并且将用于使蒸发的成膜材料良好地扩散的扩散室与收纳室分离设置,并将该扩散室作为扩散部3。

59.另外,在隔热容器体8中设置对收纳部2与扩散部3之间进行隔开的分隔部19。利用分隔部19使收纳部2与扩散部3成为热独立的结构,能够分别独立地进行收纳部2和扩散部3的温度控制,成为能够进一步良好地进行成膜的结构。

60.具体来说,分隔部19的结构为,在构成隔热容器体8的一个面板体上设置有供所述连结管17贯插的贯插孔18。贯插孔18构成为直径比连结管17的外径大,且在连结管17的外周面与贯插孔18的端面之间产生间隙。

61.另外,在图3~5中,在隔热容器体8的内侧面侧设置有提高红外区域的辐射率的吸热面部13。如果吸热面部13的红外区域的辐射率比未设置有吸热面部13的情况下的隔热容器体8的红外区域的辐射率高,则能够获得辐射率提高带来的冷却效率提高效果。在图3~5中,在隔热容器体8的内侧面安装了具有吸热面部13的板材。由此,用吸热面部13吸收来自加热部7和蒸发源4的热量,利用隔热容器体8迅速地冷却吸热面部13,能够有效地进行基于辐射的冷却。另外,通过设置吸热面部13,在收纳部2与隔热容器体8之间,单位时间内交换的热量变大,即使在真空中,热响应性也较好,成为容易控制速率的结构。另外,通过使吸热面部13与隔热容器体8成为分体结构,构成为在暴露于高温环境中等造成的表面处理劣化时可容易进行更换。

62.吸热面部13是在所述板材的表面并列设置有多个具有深度的1/2以下的直径的盲孔而形成的。此外,不限于盲孔,也可以是贯穿孔。利用该盲孔,表面积增加,而且在盲孔的内表面,电磁波重复多重反射,从而外表的辐射率提高。另外,表面积增加,制冷剂气体与隔热容器体8的热传递率提高,从而能够进一步缩短冷却时间。另外,根据部位改变盲孔的密度也能够有意地形成容易吸热的部分和难以吸热的部分。例如,位于面对收纳部2的位置的吸热面部13能够提高辐射率,位于面对扩散部3、蒸发口部5的位置的吸热面部13能够降低辐射率等。

63.此外,吸热面部13是通过设置盲孔而形成的,也可以是实施提高红外区域上的辐射率的镀层处理、喷涂处理、氧化覆膜处理或者粗糙化处理来形成的。另外,吸热面部13作为与隔热容器体8分体的结构而成为安装于隔热容器体8的内侧面的结构,但为了提高隔热容器体8的内侧面自身的红外区域的辐射率,也可以在隔热容器体8的内侧面自身形成盲孔或实施镀层处理等。在将吸热面部13与隔热容器体8一体形成的情况下,因为形成于隔热容器体8与吸热面部13之间的接触热电阻消失,因此能够相应地加快冷却速度。

64.图3是在与收纳部2和扩散部3对置的对置面上设置吸热面部13的例子,图4是在与收纳部2对置的对置面上设置吸热面部13,且在扩散部3与隔热容器体8之间设置后述的保温板部16的例子,图5是在与收纳部2和除了蒸发口部5周围以外的扩散部3对置的对置面上设置吸热面部13,且在蒸发口部5的周围设置保温板部16的例子。

65.另外,在图3和图5中,在分隔部19的与收纳部2对置的对置面和分隔部19的与扩散部3对置的对置面上分别设置吸热面部13。通过成为在分隔部19上分别设置吸热面部13的结构,能够使蒸发源4的高度更紧密。

66.保温板部16由红外区域的辐射率较低的板部件构成。保温板部16当设置成在对扩

散部3进行加热的加热部7与隔热容器体8之间围绕蒸发口部5的外周时,能够使该蒸发口部5的冷却速度比其他部位慢,即使在蒸镀速率较高的状态下切断加热部7的电源,也能够抑制材料的析出。

67.使用了图3的结构的蒸发源单元的情况下的冷却工序如以下那样。

68.在成膜后的温度是400℃左右的情况下,首先,停止加热部7的加热并利用也使用了吸热面部13的热辐射进行蒸发源4的冷却(第一冷却工序)。

69.接着,在蒸发源4冷却到250℃左右后,通过将制冷剂气体导入到隔热容器体8与蒸发源4之间的空间9中而进行蒸发源4的冷却(第二冷却工序)。

70.如图6所图示那样,关于按照以上的工序将蒸发源4冷却到约100℃时所花费的时间,在没有冷却对策的现有例(c)中为6小时,对反射器进行冷却的专利文献1的现有例(b)中为3.5小时,而图3的(a’)为2小时左右。

71.即,基于热辐射的冷却被吸热面部13促进,能够进一步提高冷却速度。

72.而且,也可以如以下那样构成图1中由虚线部围起的蒸发源单元。

73.图7~9是增加图3~5中的制冷剂气体导入孔10的设置数量、或者变更设置位置的例子。

74.图7是不仅在隔热容器体8的下端面,也在与收纳部2的左右侧面对置的对置面上分别设置制冷剂气体导入孔10的例子。在这种情况下,能够进一步良好地冷却收纳部2。

75.图8是不仅在隔热容器体8的下端面(面对收纳部2的位置),也在面对扩散部3的位置(与扩散部3的左右侧面对置的各个对置面)上设置制冷剂气体导入孔10的例子。另外,图9是未在隔热容器体8的下端面(面对收纳部2的位置)设置制冷剂气体导入孔10,而仅在面对扩散部3的位置(与扩散部3的左右侧面对置的各个对置面)上设置制冷剂气体导入孔10的例子。在这种情况下,能够良好地进行扩散部3的冷却。

76.另外,如图10中所图示那样,在箱状的蒸发源4中直接收纳成膜材料20,将收纳有成膜材料20的部分作为收纳部2,将围绕成膜材料20的表面与蒸发源4的上表面之间的空间的部分作为扩散部3,在这样的结构中,也可以成为在隔热容器体8的内侧面设置吸热面部13的结构。

77.在图10中,构成为在隔热容器体8的内侧面的全部面上设置吸热面部13、并设置了两个制冷剂气体导入孔10。另外,也可以构成为从各制冷剂气体导入孔10分别导入不同的制冷剂气体。例如也可以成为一方导入氮气、另一方导入氩气的结构。

78.另外,如图11所图示那样,蒸发源4成为在扩散部3的长度方向上并列设置了多个蒸发口部5的所谓并线资源(

ラインソース

)的情况下也同样。即,图11是在扩散部3上并列设置了四个蒸发口部5的结构,在隔热容器体8上设置有四个使各蒸发口部5露出的开口部12。另外,设置有隔开收纳部2与扩散部3之间的分隔部19。另外,在隔热容器体8的与收纳部2和除了蒸发口部5的周围之外的扩散部3对置的对置面上设置有吸热面部13,在蒸发口部5的周围设置有保温板部16。另外,在隔热容器体8的分隔部19的与收纳部2对置的对置面和分隔部19的与扩散部3对置的对置面上也分别设置有吸热面部13。通过成为在分隔部19的上下表面分别设置吸热面部13的结构,能够使蒸发源4的高度更紧密。另外,在收纳部2和扩散部3为大型的并线资源中,收纳部2与扩散部3的温度容易相互受到影响,利用分隔部19使收纳部2与扩散部3成为热独立的结构的良好效果尤其变大。

79.图11是设置了两个制冷剂气体导入孔10的结构,也可以成为从各制冷剂气体导入孔10分别导入不同的制冷剂气体的结构。例如也可以成为一方导入氮气、另一方导入氩气的结构。

80.图12是成为在加热部7上设置制冷剂循环路径15的结构的本实施例的其它例子。具体来说,制冷剂循环路径15呈蛇行状配置于各加热部7的外表面侧,分别连接而作为整体构成一个循环路径。

81.在制冷剂循环路径15的一端连接有供给作为制冷剂的冷却水的冷却水供给部29,在另一端经由三向阀32连接有冷却水回收用的冷却水回收部30和流出冷却水用于进行大气开放的大气开放部31。图12中,标号24a是向隔热容器体8的制冷剂循环路径23供给冷却水的冷却水供给部,24b是回收制冷剂循环路径23的冷却水的冷却水回收部。

82.另外,在其它例子中,构成为将两个制冷剂气体导入孔10并列设置于隔热容器体8的面对收纳部2的下端。另外,氮气供给部27经由制冷剂气体配管11连接于一个制冷剂气体导入孔10,氩气供给部28经由制冷剂气体配管11连接于另一个制冷剂气体导入孔10。

83.另外,在其它例子中,吸热面部13和保温板部16与图5的例子同样设置。

84.在其它例子中,在蒸镀中,使隔热容器体8的制冷剂循环路径23中始终循环冷却水,并关闭冷却水供给部29通向加热部7的制冷剂循环路径15的阀,并且利用三向阀32使制冷剂循环路径15进行大气开放。

85.然后,如下那样进行蒸镀后的冷却。

86.停止加热部7的加热,并进行基于辐射的冷却。此时,收纳部2的冷却被吸热面部13促进,且蒸发口部5的冷却由于保温板部16而变慢。因此,能够尽可能地抑制加热停止后从收纳部2产生的少许蒸发微粒在蒸发口部5附近被冷却并析出,并且良好地进行收纳部2的冷却。

87.接着,在蒸发源4的收纳部2的温度降低到规定的第一温度(250℃)时,通过将氩气导入蒸发源4与隔热容器体8之间的空间9来促进冷却。而且,在蒸发源4的收纳部2的温度降低到规定的第二温度(200℃)时,通过将氮气导入所述空间9而促进冷却。

88.接着,在蒸发源4的收纳部2的温度降低到规定的第三温度(150℃)时,打开冷却水供给部29的阀,并且利用三向阀32回收冷却水,从而使冷却水在加热部7的制冷剂循环部15中循环来进行水冷。

89.根据以上工序,如图13所图示那样,与没有冷却对策的现有例(c)相比当然能够缩短冷却时间,还能够迅速地对收纳部(x)进行冷却并且延迟扩散部(y)的冷却,能够抑制材料的析出、各部分的破损,能够将蒸发源4迅速地冷却到能够进行大气开放的温度。

90.此外,还可以构成为,在蒸发源4冷却到规定温度后,不是导入其它种类的制冷剂气体,而是通过增加导入中的制冷剂气体的导入量(流量)来加快冷却速度。另外,使冷却水在制冷剂循环路径15中以约为5pa~50pa进行循环。这是因为若压力过高,则有可能由于急剧的温度变化而产生热应力,使得加热部7破损。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。