1.本实用新型涉及轨道车体制造技术领域,具体涉及一种轨道车弯梁成型装置。

背景技术:

2.面对单件小批量生产,产品多样化、个性化的需要,采购市场现有的挤压成型装置费用高、利用率确很低,不符合当前的生产需求,因此需设计一款结构简单、操作方便,经济实用和成本低廉的成型装置,来满足产品多样化的需要设计。

技术实现要素:

3.针对现有技术存在的不足,本实用新型目的是针对轨道车用弯梁设计一种成型装置。

4.为实现上述目的,本实用新型采用以下技术方案:一种轨道车辆弯梁成型装置,包括:底座、支撑柱、成型下模机构、销轴和成型上模机构,所述的底座为水平设置的平台,底座上表面竖直设有支撑柱,所述的支撑柱下端与底座固为一体,支撑柱的上部固定连接有成型下模机构,所述的成型下模机构通过销轴与在其上方的成型上模机构铰接,成型下模机构和成型上模机构配合用于将弯梁底板挤压成型。

5.所述的成型下模机构包括侧板和下模,所述的侧板为左端窄右端宽的异形板,其数量为两个,两个侧板大小、形状均相同且相互平行,侧板右端与支撑柱上部固连,侧板中部内侧壁间固设有下模,所述的下模为上部带有弧形凹面的矩形板,下模下部通过焊接的方式固定在两个侧板之间,下模上部弧形凹面突出于侧板上沿,下模在其弧形凹面的左端设有凸起的止档,止档用于对弯梁底板成型时进行定位,在侧板左端还设有销孔,销孔通过销轴连接成型上模机构。

6.所述的成型上模机构包括:连接板、压杆、上模和辅助止档,所述的连接板为中部带有通孔的板状结构,通孔与侧板上设有的销孔直径相同,连接板通过销轴与成型下模机构设有的侧板铰接,所述的连接板上部右侧通过焊接与压杆的左端固连,压杆中部的下方设有上模,所述的上模为下部带有弧形凸面的矩形板,上模的下部弧形凸面的弧度与下模上部弧形凹面的弧度相同,上模的上部通过焊接的方式固定连接在压杆中部的下表面,压杆右侧下表面还设有辅助止档,所述的辅助止档与支撑柱上端设有的侧档配合用于固定弯梁底板。

7.通过采用上述技术方案,本实用新型具有以下的有益效果:采用上述技术方案,可在车体钢结构生产制造过程中,用于实现圆弧车顶弯梁结构的成型,解决了弯梁成型难的问题,提高了工作效率,并具有结构简单、经济实用和成本低的特点。

附图说明

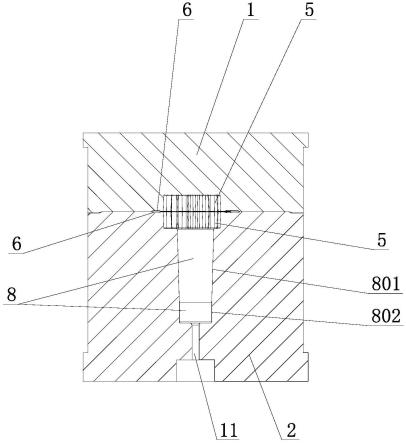

8.图1为本实用新型结构示意图。

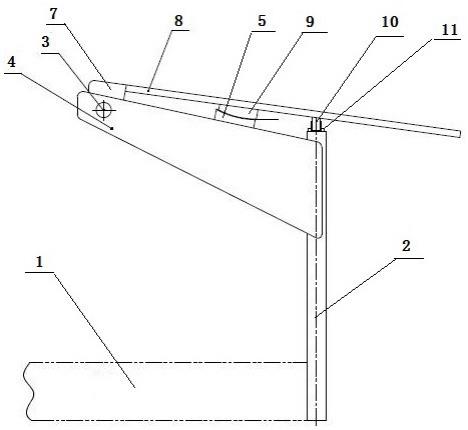

9.图2为本实用新型俯视图。

10.图3 为图1的局部放大示意图。

11.图4为成型下模机构示意图。

12.图5为成型上模机构示意图。

13.图中:1、底座,2、支撑柱,3、销轴,4、侧板,5、下模,6、止档,7、连接板,8、压杆,9、上模,10、辅助止档,11、侧档,12、弯梁底板。

具体实施方式

14.下面将结合本说明书附图,对本实用新型的技术方案进行清楚、完整地描述,需要注意的是,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

15.请参阅图1-图5,一种轨道车辆弯梁成型装置,包括:底座1、支撑柱2、成型下模机构、销轴3和成型上模机构,所述的底座1为水平设置的平台,底座1上表面竖直设有支撑柱2,所述的支撑柱2下端与底座1固为一体,支撑柱2的上部固定连接有成型下模机构,所述的成型下模机构通过销轴3与在其上方的成型上模机构铰接,成型下模机构和成型上模机构配合用于将弯梁底板12挤压成型。所述的成型下模机构包括侧板4和下模5,所述的侧板4为左端窄右端宽的异形板,其数量为两个,两个侧板4大小、形状均相同且相互平行,侧板4右端与支撑柱2上部固连,侧板4中部内侧壁间固设有下模5,所述的下模5为上部带有弧形凹面的矩形板,下模5下部通过焊接的方式固定在两个侧板4之间,下模5上部弧形凹面突出于侧板4上沿,下模4在其弧形凹面的左端设有凸起的止档6,止档6用于对弯梁底板12成型时进行定位,在侧板4左端还设有销孔,销孔通过销轴3连接成型上模机构。所述的成型上模机构包括:连接板7、压杆8、上模9和辅助止档10,所述的连接板7为中部带有通孔的板状结构,通孔与侧板4上设有的销孔直径相同,连接板7通过销轴3与侧板4铰接,所述的连接板7上部右侧通过焊接与压杆8的左端固连,压杆8中部的下方设有上模9,所述的上模9为下部带有弧形凸面的矩形板,上模9下部弧形凸面的弧度与下模5上部弧形凹面的弧度相同,上模9上部通过焊接的方式固定连接在压杆8中部的下表面,压杆8右侧下表面还设有辅助止档10,所述的辅助止档10与支撑柱2上端设有的侧档11配合用于固定弯梁底板12。

16.本实用新型使用时,先将弯梁底板12一端放置在下模5处,通过止挡6定位,向下压压杆8,处于压杆8下方的上模9与侧板4上的下模5共同挤压弯梁底板12,使弯梁底板12端部成弧型,然后将局部成型的弯梁底板12放置在支撑柱2上端的侧档11处,再次向下压压杆8,使辅助止档10向下压紧弯梁底板12、通过辅助止档10、侧档11限定弯梁底板12的内侧距,之后点焊固定,固定完毕后抬起压杆8,向左移动已成型部分的弯梁底板12,重复上述动作,完成弯梁底板12的组焊成型,满足设计所要求的弯梁结构。

17.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

18.本实用新型未详述部分为现有技术。

技术特征:

1.一种轨道车辆弯梁成型装置,包括:底座(1)、支撑柱(2)、成型下模机构、销轴(3)和成型上模机构,其特征是:所述的底座(1)为水平设置的平台,底座(1)上表面竖直设有支撑柱(2),所述的支撑柱(2)下端与底座(1)固为一体,支撑柱(2)的上部固定设有成型下模机构,所述的成型下模机构通过销轴(3)与在其上方的成型上模机构铰接,成型下模机构和成型上模机构配合用于将弯梁底板(12)挤压成型。2.根据权利要求1 所述的一种轨道车辆弯梁成型装置,其特征是:所述的成型下模机构包括:侧板(4)和下模(5),所述的侧板(4)为左端窄右端宽的异形板,其数量为两个,两个侧板(4)大小、形状均相同且相互平行,侧板(4)右端与支撑柱(2)上部固连,侧板(4)中部内侧壁间固设有下模(5),所述的下模(5)为上部带有弧形凹面的矩形板,下模(5)下部通过焊接的方式固定在侧板(4)之间,下模(5)上部弧形凹面突出于侧板(4)上沿,下模(5)在其弧形凹面的左端设有凸起的止档(6),止档(6)用于对弯梁底板(12)成型时进行定位,在侧板(4)左端还设有销孔,销孔通过销轴(3)连接成型上模机构。3.根据权利要求2 所述的一种轨道车辆弯梁成型装置,其特征是:所述的成型上模机构包括:连接板(7)、压杆(8)、上模(9)和辅助止档(10),所述的连接板(7)为中部带有通孔的板状结构,通孔与侧板(4)上设有的销孔直径相同,连接板(7)通过销轴(3)与侧板(4)铰接,所述的连接板(7)上部的右侧通过焊接与压杆(8)的左端固连,压杆(8)中部的下方设有上模(9),所述的上模(9)为下部带有弧形凸面的矩形板,上模(9)下部弧形凸面的弧度与下模(5)上部弧形凹面的弧度相同,上模(9)上部通过焊接的方式固定连接在压杆(8)中部下表面,压杆(8)右侧下表面还设有辅助止档(10),所述的辅助止档(10)与支撑柱(2)上端设有的侧档(11)配合用于固定弯梁底板(12)。

技术总结

一种轨道车辆弯梁成型装置,包括:底座、支撑柱、成型下模机构、销轴和成型上模机构,所述的底座为水平设置的平台,底座上表面竖直设有支撑柱,所述的支撑柱下端与底座固为一体,支撑柱的上部固定连接有成型下模机构,所述的成型下模机构通过销轴与在其上方的成型上模机构铰接,成型下模机构和成型上模机构配合用于将弯梁底板挤压成型。通过采用上述技术方案,本实用新型具有以下的有益效果:采用上述技术方案,可在车体钢结构生产制造过程中,用于实现圆弧车顶弯梁结构的成型,解决了弯梁成型难的问题,提高了工作效率,并具有结构简单、经济实用和成本低的特点。实用和成本低的特点。实用和成本低的特点。

技术研发人员:马利利 袁善民

受保护的技术使用者:中车洛阳机车有限公司

技术研发日:2022.02.15

技术公布日:2022/6/13

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。