:

1.本实用新型涉及齿轮轴加工技术领域,具体涉及输出齿轮轴齿形锻造模具。

背景技术:

2.齿轮轴是指支承转动零件并与之一起回转以传递运动、扭矩或弯矩的机械零件,包括一体加工成型的轴部和齿轮部。以往对于齿轮轴上的齿形加工主要采用滚齿机进行加工,这种齿形加工方式存在效率低的问题,尤其是对于中大型齿轮轴加工效率低的问题更加凸显,这严重制约齿轮轴的加工效率。

3.需要说明的是,上述内容属于发明人的技术认知范畴,并不必然构成现有技术。

技术实现要素:

4.本实用新型的目的在于解决现有技术所存在的问题,提供输出齿轮轴齿形锻造模具,具有结构设计合理、齿形锻造成型、加工效率高等优点。

5.本实用新型通过采取以下技术方案实现上述目的:

6.输出齿轮轴齿形锻造模具,包括分体设计的上模和下模,所述上模与下模之间设有限位结构,所述上模下端和下模上端设计成平面,所述上模下端和下模上端中心分别设有齿轮模腔,所述上模下端和下模上端分别设有锻造余料收集腔,所述锻造余料收集腔的内边设计成与齿轮模腔相匹配的内齿轮状,所述下模中心设有轴腔,所述轴腔与下模上的齿轮模腔连通。

7.所述限位结构包括设计在上模下端边部的多个限位凸起,对应的所述下模上端边部设有多个限位凹槽。

8.所述上模下端边部沿圆周方向均匀间隔设有三个限位凸起,对应的所述下模上端边部沿圆周方向均匀间隔设有三个限位凹槽。

9.所述限位凸起设计成扇环状,对应的所述限位凹槽设计成扇环状。

10.所述上模和下模设计成圆柱状。

11.所述上模上端设有盘形凸台a,所述下模下端设有盘形凸台b。

12.所述上模上的齿轮模腔深度与下模上的齿轮模腔深度之和等于齿轮轴的齿宽。

13.所述上模上的齿轮模腔深度等于下模上的齿轮模腔深度。

14.所述轴腔包括连通的锥形腔和圆柱腔。

15.所述下模下端设有通孔,所述通孔与轴腔连通。

16.所述上模和下模采用5crnimo模具钢加工而成。

17.本实用新型采用上述技术方案,能够带来如下有益效果:

18.通过设计齿形锻造模具,能够实现通过锻造的方式加工出齿轮轴的齿形,与传统滚齿机加工齿形方式相比,显著提高齿轮轴齿形加工效率,同时能够节省原材料。

附图说明:

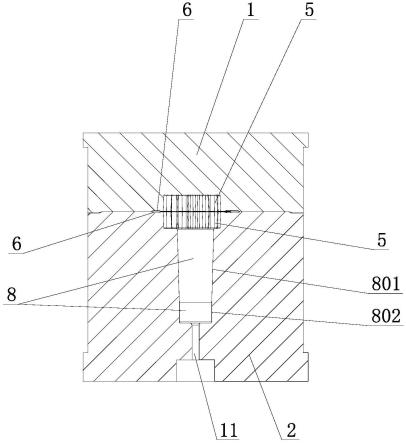

19.图1为本实用新型锻造模具的结构示意图;

20.图2为图1中的a-a向剖视图;

21.图3为本实用新型上模具的结构示意图;

22.图4为本实用新型下模具的结构示意图;

23.图中,1、上模,2、下模,3、限位结构,301、限位凸起,302、限位凹槽,4、平面,5、齿轮模腔,6、锻造余料收集腔,7、内齿轮状,8、轴腔,801、锥形腔,802、圆柱腔,9、盘形凸台a,10、盘形凸台b,11、通孔。

具体实施方式:

24.为了更清楚的阐释本实用新型的整体构思,下面结合说明书附图以示例的方式进行详细说明。

25.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是,本实用新型还可以采用其他不同于在此描述的其他方式来实施,因此,本实用新型的保护范围并不受下面公开的具体实施例的限制。

26.本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。

27.在本实用新型中,术语“上端”、“下端”、“边部”、“a”、“b”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的位置。

28.在本实用新型中,除非另有明确的规定和限定,术语“设有”、“设置”、“连接”、“连通”等术语应做广义理解,例如,“设有”和“设置”可以是固定安装,也可以是可拆卸安装,或成一体;“连接”可以是直接相连,也可以通过中间媒介连接。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

29.如图1-4所示,输出齿轮轴齿形锻造模具,包括分体设计的上模1和下模2,所述上模1与下模2之间设有限位结构3,所述上模1下端和下模2上端设计成平面4,所述上模1下端和下模2上端中心分别设有齿轮模腔5,所述上模1下端和下模2上端分别设有锻造余料收集腔6,所述锻造余料收集腔6的内边设计成与齿轮模腔5相匹配的内齿轮状7,所述下模2中心设有轴腔8,所述轴腔8与下模2上的齿轮模腔5连通。通过设计齿形锻造模具,能够实现通过锻造的方式加工出齿轮轴的齿形,与传统滚齿机加工齿形方式相比,显著提高齿轮轴齿形加工效率,同时能够节省原材料。

30.所述限位结构3包括设计在上模1下端边部的多个限位凸起301,对应的所述下模2上端边部设有多个限位凹槽302。确保上模1上的齿轮模腔5与下模2上的齿轮模腔5对齐锻造。

31.所述上模1下端边部沿圆周方向均匀间隔设有三个限位凸起301,对应的所述下模2上端边部沿圆周方向均匀间隔设有三个限位凹槽302。

32.所述限位凸起301设计成扇环状,对应的所述限位凹槽302设计成扇环状。提高限位精度及可靠性。

33.所述上模1和下模2设计成圆柱状。

34.所述上模1上端设有盘形凸台a9,所述下模2下端设有盘形凸台b10。便于安装、搬

运及锻造加工。

35.所述上模1上的齿轮模腔5深度与下模2上的齿轮模腔5深度之和等于齿轮轴的齿宽。锻造出符合要求的齿形。

36.所述上模1上的齿轮模腔5深度等于下模2上的齿轮模腔5深度。对半设计齿轮模腔,有利于锻造结构的稳定,有效防止锻造造成变形。

37.所述轴腔8包括连通的锥形腔801和圆柱腔802。锥形腔能够有效承受锻造带来的冲击,确保齿轮轴的轴部不发生弯曲变形。

38.所述下模2下端设有通孔11,所述通孔11与轴腔8连通。实现与外界连通,便于冷却模具。

39.所述上模1和下模2采用5crnimo模具钢加工而成。5crnimo模具钢是热作模具钢是合金元素含量较低的合金工具钢,也是传统的锤锻模具钢,具有良好的韧性、强度和耐磨性、淬透性,适用于制作形状复杂、冲击负荷重的各种大、中型锤锻模。

40.本申请的输出齿轮轴齿形锻造模具使用方法:

41.使用时,将齿轮轴毛坯放置在下模2上,将上模1安装在下模2上,然后用锻压设备进行锻造,通过上模1向下模2方向锻造挤压在齿轮轴毛坯上锻造出齿形,锻造挤压过程中被挤压出的余料进入锻造余料收集腔6内,齿轮轴毛坯齿形锻造完成后,在进行其他工序加工(比如正回火、抛丸、半精加工、ut检验、精加工、渗碳等工序)即可得到符合要求的齿轮轴。本申请的输出齿轮轴齿形锻造模具能够直接通过锻造的方式加工出齿形,显著提高齿轮轴的齿形加工效率。

42.上述具体实施方式不能作为对本实用新型保护范围的限制,对于本技术领域的技术人员来说,对本实用新型实施方式所做出的任何替代改进或变换均落在本实用新型的保护范围内。

43.本实用新型未详述之处,均为本技术领域技术人员的公知技术。

技术特征:

1.输出齿轮轴齿形锻造模具,其特征在于,包括分体设计的上模和下模,所述上模与下模之间设有限位结构,所述上模下端和下模上端设计成平面,所述上模下端和下模上端中心分别设有齿轮模腔,所述上模下端和下模上端分别设有锻造余料收集腔,所述锻造余料收集腔的内边设计成与齿轮模腔相匹配的内齿轮状,所述下模中心设有轴腔,所述轴腔与下模上的齿轮模腔连通。2.根据权利要求1所述的输出齿轮轴齿形锻造模具,其特征在于,所述限位结构包括设计在上模下端边部的多个限位凸起,对应的所述下模上端边部设有多个限位凹槽。3.根据权利要求2所述的输出齿轮轴齿形锻造模具,其特征在于,所述上模下端边部沿圆周方向均匀间隔设有三个限位凸起,对应的所述下模上端边部沿圆周方向均匀间隔设有三个限位凹槽。4.根据权利要求3所述的输出齿轮轴齿形锻造模具,其特征在于,所述限位凸起设计成扇环状,对应的所述限位凹槽设计成扇环状。5.根据权利要求1或4所述的输出齿轮轴齿形锻造模具,其特征在于,所述上模和下模设计成圆柱状。6.根据权利要求5所述的输出齿轮轴齿形锻造模具,其特征在于,所述上模上端设有盘形凸台a,所述下模下端设有盘形凸台b。7.根据权利要求6所述的输出齿轮轴齿形锻造模具,其特征在于,所述上模上的齿轮模腔深度与下模上的齿轮模腔深度之和等于齿轮轴的齿宽,所述上模上的齿轮模腔深度等于下模上的齿轮模腔深度。8.根据权利要求1或7所述的输出齿轮轴齿形锻造模具,其特征在于,所述轴腔包括连通的锥形腔和圆柱腔。9.根据权利要求8所述的输出齿轮轴齿形锻造模具,其特征在于,所述下模下端设有通孔,所述通孔与轴腔连通。10.根据权利要求1或9所述的输出齿轮轴齿形锻造模具,其特征在于,所述上模和下模采用5crnimo模具钢加工而成。

技术总结

本实用新型涉及输出齿轮轴齿形锻造模具,包括分体设计的上模和下模,所述上模与下模之间设有限位结构,所述上模下端和下模上端设计成平面,所述上模下端和下模上端中心分别设有齿轮模腔,所述上模下端和下模上端分别设有锻造余料收集腔,所述锻造余料收集腔的内边设计成与齿轮模腔相匹配的内齿轮状,所述下模中心设有轴腔,所述轴腔与下模上的齿轮模腔连通。具有结构设计合理、齿形锻造成型、加工效率高等优点。等优点。等优点。

技术研发人员:侯敬都 迟明超 侯尔勇 周中良

受保护的技术使用者:章丘市宝华锻造有限公司

技术研发日:2022.02.14

技术公布日:2022/6/13

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。