1.本发明涉及一种用于在金属材料的表面或表面上形成化学转化皮膜的化学转化处理的预处理的处理剂、以及具有化学转化皮膜和涂膜的涂装金属材料。

背景技术:

2.一直以来,为了提高涂装金属材料的耐腐蚀性,开发了各种化学转化处理剂、基底处理剂。例如,专利文献1中公开了一种用于化学转化处理的预处理的预处理剂,该预处理剂是配合了特定的聚合物和水而成的金属材料的预处理剂。

3.此外,专利文献2公开了一种用于对包含钢、镀锌钢、铝、镁和/或锌-镁合金的金属表面进行抗腐蚀预处理的方法,在该方法中,使金属表面与水性组合物a和酸性水性组合物b接触,上述水性组合物a包含特定量的含特定的单体单元的共聚物,上述酸性水性组合物b包含选自钛化合物、锆化合物及铪化合物中的至少1种的化合物。

4.现有技术文献

5.专利文献

6.专利文献1:国际公开第2019/087320号;

7.专利文献2:日本特表2019-518874号公报。

技术实现要素:

8.发明要解决的问题

9.为了提高涂装金属材料的耐腐蚀性,虽然提出了上述预处理剂的方案,但是还需要开发其它的方法。本发明的技术问题在于提供一种提高涂装金属材料的耐腐蚀性的新方法。

10.用于解决问题的方案

11.本发明人为了解决上述问题而进行了深入研究,结果发现,通过使用包含具有特定的结构且具有2个以上的伯氨基的化合物(a)和特定的金属离子(b)的处理剂进行化学转化处理的预处理,具有化学转化处理后形成的涂膜的金属材料具有优异的耐腐蚀性,由此完成了本发明。

12.用于解决上述问题的方法为如下所述。

13.[1]一种处理剂,其用于在金属材料的表面或表面上形成化学转化皮膜的化学转化处理的预处理,

[0014]

该处理剂包含:

[0015]

化合物(a),其选自具有下式(i)所表示的结构且具有2个以上的伯氨基的化合物中的1种以上,

[0016]

金属酸根离子(b),其选自钼酸根离子和钨酸根离子,

[0017]-(nh-ch

2-ch2)

n-···(i)[0018]

其中,n为1以上的整数。

[0019]

[2]一种具有化学转化皮膜的金属材料,其是在金属材料的表面或表面上具有化学转化皮膜的金属材料,

[0020]

在被上述化学转化皮膜被覆的上述金属材料的表面存在选自锌、铝、锡及铅中的1种以上的两性金属,

[0021]

上述化学转化皮膜包含上述两性金属以及钼和/或钨,上述钼和/或钨存在于上述化学转化皮膜的下层。

[0022]

[3]一种涂装金属材料,其在[2]所述的具有化学转化皮膜的金属材料的表面上具有涂膜。

[0023]

发明效果

[0024]

根据本发明,能够提供一种在形成涂膜的情况下能够提高耐腐蚀性的新型预处理剂、以及使用了该预处理剂的化学转化处理的预处理方法等技术。

具体实施方式

[0025]

本发明的实施方式的处理剂是用于在金属材料的表面或表面上形成化学转化皮膜的化学转化处理之前进行的预处理的处理剂。该处理剂包含化合物(a)和金属酸根离子(b),上述化合物(a)选自具有下式(i)所表示的结构且具有2个以上的伯氨基的化合物中的1种以上,上述金属酸根离子(b)选自钼酸根离子和钨酸根离子。

[0026]-(nh-ch

2-ch2)

n-···(i)[0027]

其中,n为1以上的整数。

[0028]

以下依次说明本实施方式的处理剂、该处理剂的制造方法、利用处理剂对金属材料进行处理的方法和金属材料的制造方法、预处理后的化学转化处理方法、以及具有通过化学转化处理形成的化学转化皮膜的金属材料、包含在具有化学转化皮膜的金属材料的表面上进行涂装的涂装工序的涂装金属材料的制造方法、以及在具有化学转化皮膜的金属材料的表面上具有涂膜的涂装金属材料等。另外,本发明能够在包含其主旨的范围内任意变更,并不仅限于以下说明的具体实施方式。

[0029]

《化合物(a)》

[0030]

化合物(a)选自具有下式(i)所表示的结构、且具有2个以上的伯氨基的化合物。

[0031]-(nh-ch

2-ch2)

n-···(i)[0032]

式(i)中,n为1以上的整数,也可以为2以上的整数,也可以为3以上的整数。n的上限没有特别限定,通常为10以下,也可以为5以下。

[0033]

此外,作为化合物(a),也可以为下式(ii)所表示的化合物。

[0034]

[化学式1]

[0035][0036]

式(ii)中,n为1以上的整数,也可以为2以上的整数,也可以为3以上的整数。n的上限没有特别限定,通常为10以下,也可以为5以下。r1、r2、

···

、rn独立地为包含至少一个的h、烷基(碳原子数为1~3)或亚乙基胺单元的基团。

[0037]“···”在n=1的情况下不存在,在n=2的情况下表示单键,在n=3以上的情况

下表示用()所表示的单元的重复。

[0038]

r2为h或-(ch2)mnh2(m为1以上且3以下的整数)。

[0039]

r3为h、-(ch2)mnh2(m为1以上且3以下的整数)或伯氨基。

[0040]

作为化合物(a),优选为具有上述式(i)所表示的结构且具有2个伯氨基的化合物。进一步优选为直链结构且在两末端具有2个伯氨基的化合物。

[0041]

作为化合物(a),可举出例如:乙二胺、二亚乙基三胺、三亚乙基四胺、四亚乙基五胺、五亚乙基六胺、n,n

’‑

双(2-氨乙基)-1,3-丙二胺、n,n

’‑

双(3-氨丙基)乙二胺、聚乙烯亚胺、六亚乙基七胺、七亚乙基八胺、九亚乙基十胺等。这些可以仅使用1种,也可以使用2种以上。

[0042]

处理剂中的化合物(a)的含量没有特别限定,以固体成分质量计在1~20000mg/l的范围内,优选在5~10000mg/l的范围内。

[0043]

此外,化合物(a)的分子量没有特别限定,在化合物(a)为聚乙烯亚胺等高分子化合物的情况下,作为其重均分子量,能够举出300~100000左右。

[0044]

另外,重均分子量为通过gpc(凝胶渗透色谱)测定的用聚苯乙烯换算的值。

[0045]

《金属酸根离子(b)》

[0046]

金属酸根离子(b)为选自钼酸根离子和钨酸根离子的离子。金属酸根离子(b)的供给源只要是能够通过在水性介质中混合来提供金属酸根离子(b)的化合物,则没有特别限制。可举出例如:钼酸钠、钼酸铵、钼酸钾、钼酸锂、钼酸钙、钨酸钠、钨酸铵、钨酸钾、钨酸锂、钨酸钙等。这些可以仅使用1种,也可以使用2种以上。

[0047]

处理剂中的金属酸根离子(b)的含量没有特别限定,以钼和/或钨换算计,通常在0.01~1000mmol/l的范围内,优选在0.1~500mmol/l的范围内。

[0048]

本实施方式的处理剂的ph没有特别限制,通常为7.0以上,可以为8.0以上,可以为9.0以上,此外,通常为12.0以下,可以为11.0以下,可以为10.0以下。在此,本说明书中的ph是使用ph计在25℃对处理剂进行测定的值。为了使处理剂的ph处于上述范围,也可以使用ph调节剂。在想要提高ph的情况下所能够使用的ph调节剂没有特别限制,优选例如:氢氧化钠的水溶液、氢氧化钾的水溶液、氨水、三乙醇胺、三乙胺等。另一方面,在想要降低ph的情况下所能够使用的ph调节剂没有特别限制,优选例如:甲酸、乙酸、硝酸、乳酸、甲磺酸等。另外,这些ph调节剂可以使用1种或2种以上。

[0049]

本实施方式的处理剂可以制备成液体。对于该液体的制造方法,没有特别限制,例如,能够将上述化合物(a)和上述金属酸根离子(b)的供给源配合于例如水中来制备。作为液体介质,没有特别限定,优选水(去离子水、蒸馏水)。此外,作为液体介质,只要能够溶解或分散上述化合物(a)和金属酸根离子(b)的供给源,则可以使用将亲水性溶剂(例如低级醇)混合于水中的混合溶剂。

[0050]

另外,当使用本实施方式的处理剂对金属材料进行预处理时,有时存在金属材料溶解金属成分混入处理剂中的情况,所以,处理剂中也可以包含fe、zn、al、mg等金属成分。此外,对于在操作上不可避免地混入的成分例如zr等也是同样。这些成分可以不可避免地混入处理剂,也可以有意使处理剂包含这些成分。而且,作为以上述金属成分调节用的化合物为供给源的抗衡离子和以ph调节用的酸化合物为供给源的酸成分的例子,可以混入碳酸根离子、硝酸根离子、硅酸根离子、磺酸根离子等作为酸、盐的阴离子成分。

[0051]

(金属材料的预处理方法和金属材料的制造方法)

[0052]

本发明的其它实施方式还涉及一种金属材料的预处理方法,其包括使上述处理剂与金属材料接触的工序(以下也称作预处理工序)。此外,还涉及一种金属材料的制造方法,其包括使上述处理剂与金属材料接触的工序。

[0053]

金属材料的预处理方法或制造方法包括预处理工序,该预处理工序使本发明的实施方式的处理剂接触金属材料的表面或表面上。另外,金属材料的预处理方法或制造方法也可以包含在预处理工序之后对金属材料进行水洗。此外,也可以包含在预处理工序之前进行的被称为脱脂的除去金属材料的表面的油分和附着物的脱脂处理工序。脱脂处理工序没有特别限定,能够应用公知的方法。在脱脂处理工序之后可以进行水洗,也可以不进行水洗。此外,也可以包含在预处理工序之前进行的被称为酸洗的除去金属材料的表面的氧化铁和氧化锌等的酸洗处理和/或氧化膜除去处理。酸洗处理和/或氧化膜除去处理的方法没有特别限定,能够应用公知的方法。

[0054]

作为处理剂的接触方法,可举出公知的接触方法,例如浸渍处理法、喷涂处理法、流涂处理法或这些的组合等处理法。处理剂的接触优选以规定的温度进行一定时间。接触温度优选为5℃以上且60℃以下,更优选为10℃以上且50℃以下,但并不限于这些温度。此外,接触时间优选为5~600秒,更优选为10~300秒,但并不限于这些处理时间。

[0055]

本发明的其它实施方式还涉及一种具有化学转化皮膜的金属材料的制造方法,其包括在使上述处理剂与金属材料的表面接触后、在金属材料上形成化学转化皮膜的化学转化处理工序。此外,还涉及通过该制造方法得到的具有化学转化皮膜的金属材料。

[0056]

化学转化处理工序只要是形成化学转化皮膜的处理,则没有特别限定,可举出例如锆化学转化处理工序、钛化学转化处理工序、铪化学转化处理工序、钒化学转化处理工序等。上述各种化学转化处理工序可以仅进行1种工序,也可以组合并依次进行2种以上的工序。此外,在组合多个上述2种以上的工序的情况下,可以在各种后续工序后进行水洗,也可以不进行水洗,也可以省略一部分水洗。化学转化处理工序中的处理温度、接触时间能够根据化学转化处理工序的种类、化学转化处理剂的浓度等适当设定。

[0057]

本发明的其它实施方式还涉及一种涂装金属材料的制造方法,其包括在上述具有化学转化皮膜的金属材料的表面上进行涂装的涂装工序。此外,还涉及一种在通过上述制造方法得到的具有化学转化皮膜的金属材料的表面上具有涂膜的涂装金属材料。涂装方法没有特别限定,能够应用公知的方法,例如:滚涂、电泳涂装(例如阳离子电泳涂装)、喷涂、热喷涂、无气喷涂、静电涂装(例如静电粉末涂装)、辊涂、薄膜流涂(curtain flow coating)、刷涂、棒涂、流动浸渍法等方法。另外,可以在涂装工序后进行对经涂装后的金属材料的表面上的涂料进行干燥的干燥工序(包含烧结工序、固化工序)等。

[0058]

此外,可以在涂装工序前对具有化学转化皮膜的金属材料的表面上进行水洗,也可以不进行水洗。此外,可以在涂装工序前对水洗后的、或者未水洗的金属材料的表面进行干燥,也可以不进行干燥。

[0059]

作为上述涂料,可举出例如:油性涂料、纤维素衍生物涂料、酚醛树脂涂料、醇酸树脂涂料、氨基醇酸树脂涂料、尿素树脂涂料、不饱和树脂涂料、乙烯基树脂涂料、丙烯酸树脂涂料、环氧树脂涂料、聚氨酯树脂涂料、硅树脂涂料、氟树脂涂料、防锈涂料、防污涂料、粉末涂料、阳离子电泳涂料、阴离子电泳涂料、水系涂料、溶剂涂料等公知的涂料。另外,涂装工

序可以使用相同或不同的各种涂料进行1次涂装,也可以进行2次以上的涂装。另外,干燥工序是使涂装的涂料干燥而固化的处理。作为干燥方法,可举出例如:自然干燥、减压干燥、对流热干燥(例如,自然对流热干燥、强制对流热干燥)、辐射干燥(例如,近红外线干燥、远红外线干燥)、紫外线固化干燥、电子束固化干燥、气流固化(vapor-cure、

ベーポキュア

)、烧结干燥等干燥方法。另外,这些干燥方法可以实施1种,也可以组合2种以上实施。

[0060]

作为上述阳离子电泳涂装,能够应用公知的方法。可举出例如如下方法等:作为涂料,使用含有环氧树脂胺加成物和作为固化成分的封端型多异氰酸酯固化剂的阳离子电泳涂料,将具有化学转化皮膜的金属材料浸渍于该涂料。阳离子电泳涂装通过例如如下方式进行:将涂料的温度保持在规定的温度,以搅拌过涂料的状态,使用整流器沿阴极方向对具有化学转化皮膜的金属材料施加电压。对像这样进行了阳离子电泳涂装的上述金属材料实施水洗和烧结,由此能够在化学转化皮膜上形成涂膜。烧结在规定的温度范围进行一定时间。具体而言,在170℃进行20分钟。另外,在应用使用了阳离子电泳涂料的阳离子电泳涂装方法的情况下,优选将在例如脱脂工序、预处理工序、各种化学转化处理工序等中使用的处理剂中的钠离子浓度控制为以质量基准计小于500ppm。

[0061]

作为使用了粉末涂料的喷涂、静电粉末涂装、流动浸渍法等涂装方法,能够应用公知的方法。作为粉末涂料,能够举出例如含有聚酯树脂、以及作为固化剂的封端异氰酸酯固化剂、β-羟烷基酰胺固化剂(参考例如日本特开2011-88083号公报)或异氰尿酸三缩水甘油酯的粉末涂料。烧结在规定的温度范围进行一定时间。具体而言,在150~250℃进行20分钟。

[0062]

作为使用了上述溶剂涂料的喷涂、静电涂装、棒涂等涂装方法,能够应用公知的方法。作为溶剂涂料,能够举出例如含有三聚氰胺树脂、丙烯酸树脂、聚氨酯树脂、聚酯树脂等树脂和稀释剂(thinner)等有机溶剂的溶剂涂料。烧结在规定的温度范围进行一定时间。具体而言,在130℃进行20分钟。

[0063]

通过涂装工序得到的涂膜可以是单层也可以是多层。在为多层的情况下,用于形成各种涂膜的涂料、使用了该涂料的涂装方法、经涂装后的金属材料的干燥方法等可以分别相同,也可以不同。

[0064]

在本实施方式中,能够用作预处理工序的对象的金属材料的种类没有特别限定。其例子包括:钢铁材料(例如冷轧钢板、热轧钢板、高张力钢板、工具钢、合金工具钢、球状化石墨铸铁、灰铸铁等);镀覆材料,例如镀锌材料(例如电镀锌、熔融镀锌等)、镀锌合金材料(例如合金化熔融镀锌、镀zn-al合金、镀zn-al-mg合金、电镀锌合金等)、镀铝材料等;铝材料或铝合金材料(例如1000系、2000系、3000系、4000系、5000系、6000系、铝铸件、铝合金铸件、压铸材料等);镁材料或镁合金材料;锌材料、例如纯锌材料、锌合金材料;锡材料、例如纯锡材料、锡合金材料;铅材料;例如纯铅材料、铅合金材料。

[0065]

具有化学转化皮膜的金属材料能够通过上述具有化学转化皮膜的金属材料的制造方法来制造。作为化学转化皮膜,可举出例如锆化学转化皮膜、钛化学转化皮膜、铪化学转化皮膜、钒化学转化皮膜等。化学转化皮膜可以是1层,也可以是2层以上。在此,在形成了锆化学转化皮膜、钛化学转化皮膜和/或铪化学转化皮膜的情况下,形成的化学转化皮膜的质量相对于金属材料表面的单位面积,以化学转化皮膜中的锆、钛、铪或钒的质量计,优选为5mg/m2以上且500mg/m2以下,更优选为10mg/m2以上且250mg/m2以下,但不限于该范围。在

包含2种以上的金属的情况下,优选其合计在上述范围内。

[0066]

锆化学转化皮膜、钛化学转化皮膜、铪化学转化皮膜、钒化学转化皮膜等化学转化皮膜中的锆、钛、铪或钒的量能够在将化学转化皮膜溶解于浓硝酸后通过icp发光分光分析来测定。此外,能够通过用x射线荧光法分析具有化学转化皮膜的金属材料来测定。

[0067]

涂装金属材料能够通过上述涂装金属材料的制造方法来制造。在此,在涂装金属材料上形成的涂膜可以是单层也可以是多层。在为多层的情况下,各种层的涂料、涂装方法、干燥方法等可以分别相同,也可以不同。此外,涂膜可以为厚度超过100μm的厚涂膜,也可以为厚度低于5μm的薄涂膜。例如在电泳涂装的情况下,涂膜的厚度一般涂装成约10~30μm,也可以厚如100μm,也可以薄如3μm。

[0068]

此外,本发明的其它实施方式为一种具有化学转化皮膜的金属材料,其是在金属材料的表面或表面上具有化学转化皮膜的金属材料,

[0069]

在被化学转化皮膜被覆的上述金属材料的表面存在选自锌、铝、锡及铅中的1种以上的两性金属,

[0070]

上述化学转化皮膜包含上述两性金属以及钼和/或钨,该钼和/或钨存在于上述化学转化皮膜的下层。

[0071]

在本实施方式中,金属材料在其表面即至少被化学转化皮膜被覆的表面具有选自锌、铝、锡及铅中的1种以上的两性金属。

[0072]

金属材料具有的化学转化皮膜具有上述金属材料所包含的两性金属、以及钼和/或钨。化学转化皮膜所包含的两性金属是来自金属材料所包含的两性金属,因此是不可避免地混入的,但也可以有意地使化学转化皮膜包含两性金属,其方式没有限定。

[0073]

在化学转化皮膜中,钼和/或钨并不均匀地存在于化学转化皮膜中,而是存在于化学转化皮膜的下层。该存在的钼和/或钨能够在具有化学转化皮膜的金属材料的剖面中典型地形成为层状。在为层状的情况下,其膜厚通常为1nm以上,也可以为2nm以上,通常为100nm以下,也可以为50nm以下,也可以为10nm以下。作为存在于化学转化皮膜的下层的方式,在钼和/或钨以层状存在的情况下,在化学转化皮膜的厚度方向,钼和/或钨的层可以位于比化学转化皮膜中央更靠近金属材料的位置,也可以位于靠近化学转化皮膜中金属材料25%以内的位置,也可以位于靠近化学转化皮膜中金属材料15%以内的位置,也可以位于靠近化学转化皮膜中金属材料10%以内的位置,也可以与金属材料层叠。

[0074]

能够通过利用sem-eds等观察剖面来辨别钼和/或钨在化学转化皮膜中存在于化学转化皮膜的下层。

[0075]

化学转化皮膜除了含有上述金属材料所包含的两性金属、以及钼和/或钨以外,还可以含有其它成分。作为其它成分,只要是能够形成化学转化皮膜的成分,则没有特别限定,可举出例如由选自c、n、o及h中的1种以上构成的化合物,这样的化合物能够为树脂等。此外,作为其它成分,也可以含有硅烷化合物。

[0076]

化学转化皮膜的膜厚没有特别限定,在测定具有化学转化皮膜的金属材料的剖面时,膜厚通常为5nm以上,也可以为10nm以上,此外通常为1000nm以下,也可以为500nm以下。

[0077]

实施例

[0078]

以下,通过实施例对本发明的效果进行详细地说明,但本发明不受以下的实施例限制。

[0079]

《预处理剂的制备》

[0080]

如表1所示,将化合物(a)和金属酸根离子(b)的供给源添加于水中使成为规定摩尔浓度,由此来制备预处理剂1~24。另外,在预处理剂的制备中,作为化合物(a)和金属酸根离子(b)的供给源,使用了下述a1~a8和b1~b4。预处理剂的ph为10。

[0081]

a1;乙二胺东京化成工业株式会社

[0082]

a2;二亚乙基三胺东京化成工业株式会社

[0083]

a3;三亚乙基四胺东京化成工业株式会社

[0084]

a4;四亚乙基五胺东京化成工业株式会社

[0085]

a5;五亚乙基六胺东京化成工业株式会社

[0086]

a6;n,n

’‑

双(2-氨乙基)-1,3-丙二胺东京化成工业株式会社

[0087]

a7;n,n

’‑

双(3-氨丙基)乙二胺东京化成工业株式会社

[0088]

a8;epomin(注册商标)sp-200日本触媒株式会社

[0089]

b1;钼酸钠二水合物纯正化学株式会社

[0090]

b2;钼酸铵(四水合物)kishida chemical co.,ltd.

[0091]

b3;钨酸钠二水合物nacalai tesque,inc.

[0092]

b4;仲钨酸铵日本无机化学工业株式会社

[0093]

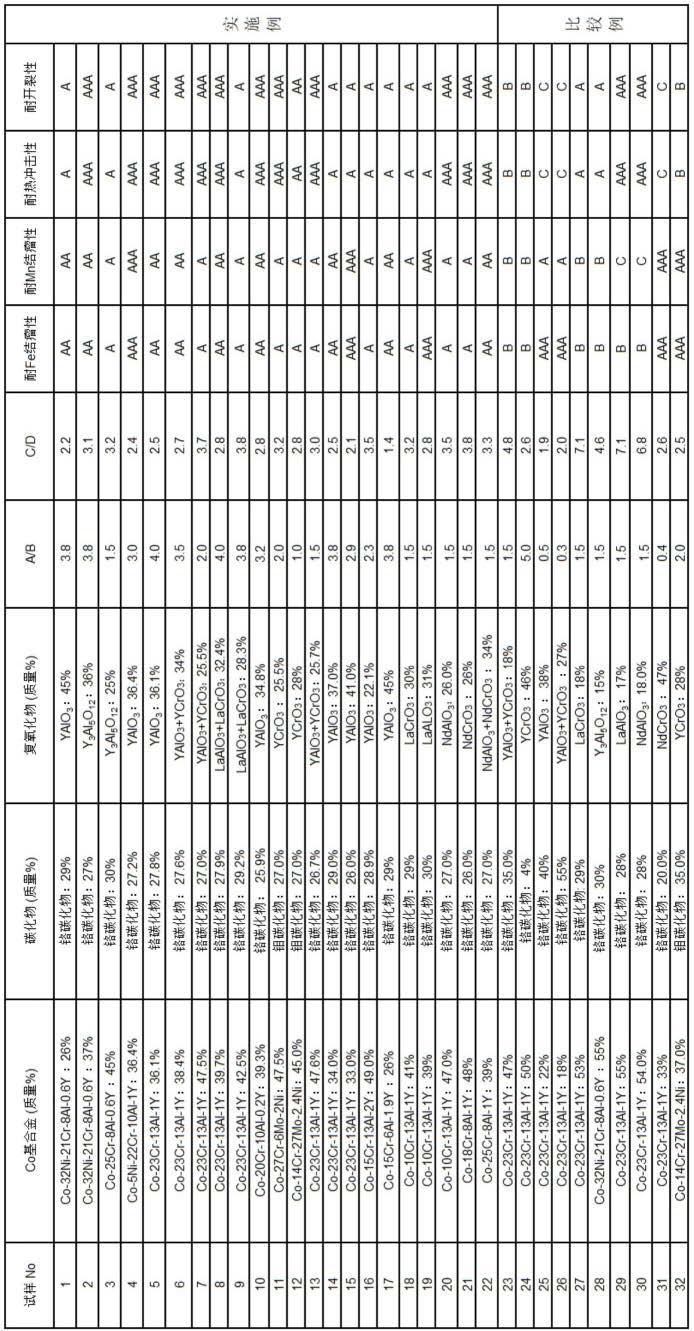

[表1]

[0094]

表1

[0095][0096]

[涂装金属材料的制作]

[0097]

《金属材料》

[0098]

作为金属材料,使用如下的金属材料:准备jis g3141:2011所规定的冷轧软钢板(spcc:厚度0.8mm)、jis g3302:2012所规定的熔融镀锌钢板(sgcc:厚度0.8mm)、jis g3302:2012所规定的合金化熔融镀锌钢板(scga:厚度0.8mm)、及jis h4000:2014所规定的铝合金板(a6061:厚度0.8mm),将它们分别切断为纵70mm

×

横150mm的尺寸。在后述的涂装金属材料的评价中,将在金属材料的边缘部产生的毛刺存在的面作为评价面。此时产生的毛刺的高度大约为100μm。

[0099]

《对金属材料的脱脂处理》

[0100]

将各种金属材料在碱性脱脂剂[fine cleaner e2093(nihon parkerizing co.,

ltd.制)的以a剂成为13g/l、b剂成为11g/l的方式混合于水中的水溶液]中在45℃浸渍2分钟,去除金属材料的表面上的油分、污垢。然后,对金属材料的表面进行水洗。

[0101]

《对金属材料的预处理》

[0102]

如表2和3所示,将实施了上述脱脂处理的各种金属材料在表1所示的各种预处理剂中在25℃浸渍90秒,进行预处理。

[0103]

《化学转化处理》

[0104]

将进行了上述脱脂处理和上述预处理的各种金属材料在锆化学转化处理液(pallucid 1500,nihon parkerizing co.,ltd.制)的50g/l水溶液中在40℃浸渍120秒,制作形成了锆化学转化皮膜的金属材料。

[0105]

另外,在实施例25中,在锆化学转化处理液(pallucid 1500,nihon parkerizing co.,ltd.制)的50g/l水溶液中添加100mg/l的kbm-603(信越化学工业株式会社)形成水溶液,在该水溶液中将进行了脱脂处理的各种金属材料在40℃浸渍120秒,制作形成了锆化学转化皮膜的金属材料。

[0106]

此外,在实施例26中,在锆化学转化处理液(pallucid 1500,nihon parkerizing co.,ltd.制)的50g/l水溶液中添加以铜换算计为10mg/l的硫酸铜(ii)五水合物(nacalai tesque,inc.)形成水溶液,在该水溶液中将进行了脱脂处理的各种金属材料在40℃浸渍120秒,制作形成了锆化学转化皮膜的金属材料。

[0107]

《对具有化学转化皮膜的金属材料的电泳涂装处理》

[0108]

将上述形成了锆化学转化皮膜的金属材料用纯水进行水洗后,将各种金属材料作为阴极,使用阳离子电泳涂料(gt-100,kansai paint co.,ltd.制),在固定为200v的电压下进行180秒的电解,使金属材料的整个表面析出涂膜成分。然后,用纯水进行水洗,在170℃(pmt:烧结时的金属材料的最高温度)烧结20分钟,制作涂装金属材料。另外,调节涂装金属材料的涂膜厚度为20μm。此时制作的涂装金属材料如表2、3所示,作为实施例1~26和比较例1~4。另外,在比较例1中,没有实施化学转化预处理。

[0109]

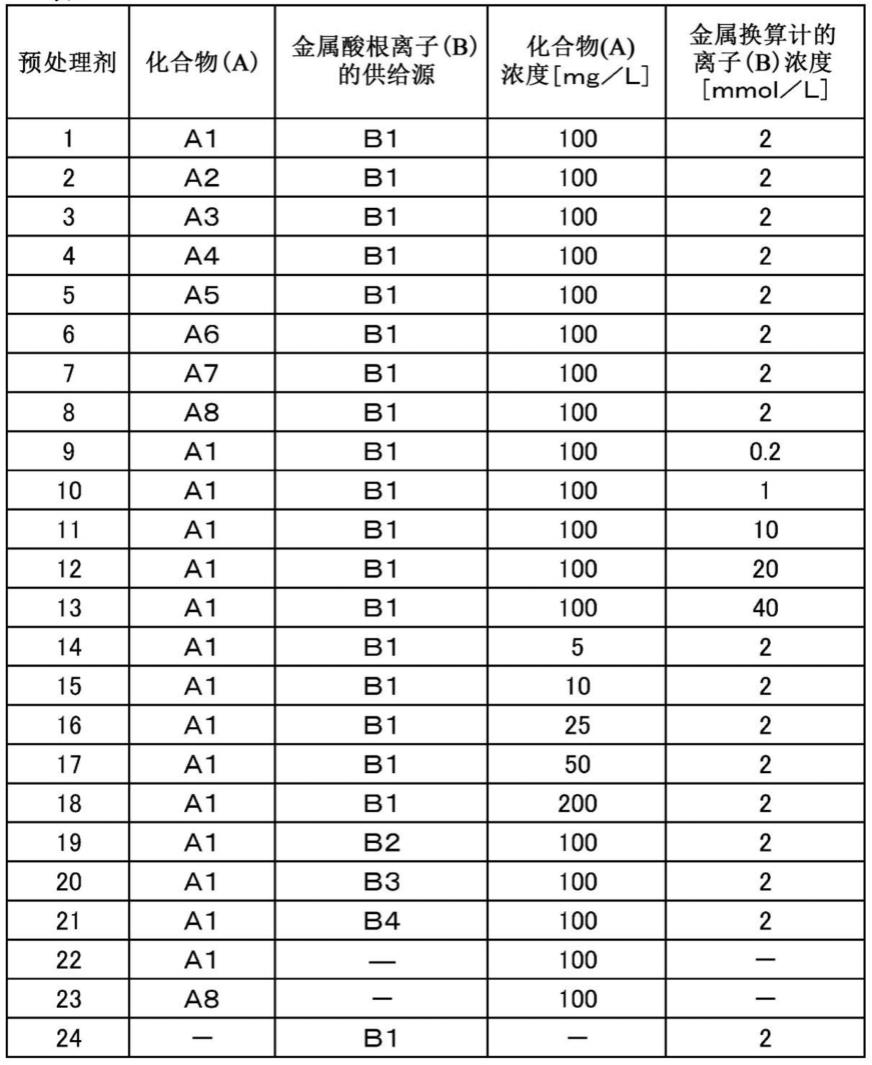

[表2]

[0110]

表2

[0111][0112]

[表3]

[0113]

表3

[0114]

比较例金属材料预处理剂化学转化处理剂1scga-plc-15002scga22plc-15003scga23plc-15004scga24plc-1500

[0115]

《耐腐蚀性能评价》

[0116]

为了确认上述准备的实施例1~26和比较例1~4的各涂装金属材料的边缘的毛刺部的耐腐蚀性能,将各涂装金属材料放入复合循环试验机,按照jaso-m609-91,实施100个循环的复合循环试验。在实施100个循环后,测定来自切断时产生的毛刺的最大膨胀幅度,

按照以下所示的评价基准评价边缘的毛刺部的耐腐蚀性。另外,由于是对边缘的毛刺进行评价,所以没有对各种涂装金属材料的边缘和背面进行胶带密封。结果示于表4和5。另外,将评价基准b以上作为可实用范围。

[0117]

(评价基准)

[0118]

s:最大膨胀幅度小于1.0mm。(最优异)

[0119]

a:最大膨胀幅度为1.0mm以上且小于1.5mm。

[0120]

b:最大膨胀幅度为1.5mm以上且小于2.5mm。

[0121]

c:最大膨胀幅度为2.5mm以上且小于5.0mm。

[0122]

d:最大膨胀幅度为5.0mm以上。

[0123]

[表4]

[0124]

表4

[0125]

实施例耐腐蚀性能评价1s2s3s4s5s6a7a8a9b10s11s12s13s14b15s16s17s18s19s20a21a22a23b24s25s26s

[0126]

[表5]

[0127]

表5

[0128]

比较例耐腐蚀性能评价1d2d3c4d

[0129]

另外,虽然参考具体的实施例对本发明进行了详细的说明,但本领域技术人员显然可知,能够不脱离本发明的宗旨和范围而实施各种变更、改变。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。