1.本发明属于聚烯烃领域,具体涉及非均相聚丙烯催化剂,以及制备等规聚丙烯的方法。

背景技术:

2.聚丙烯是目前用量最大、应用最广泛的塑料之一,目前商业化的聚丙烯主要通过ziegler-natta催化剂进行生产。z-n催化剂的主要组分有:主催化剂(如ticl4)、载体(如mgcl2、sio2)、助催化剂(烷基铝)、给电子体(胺、醚酯)。给电子体作为催化剂体系中的重要组分,它在催化剂活性、控制聚丙烯等规度以及聚合物的分子量及分布等方面具有不可替代的作用。文献progress in polymer science.1997,22,1503-1546,macromolecular chemistry and physics,2003,204,395-402.对给电子体提高催化活性和等规度作用机理进行研究发现,内给电子体可以通过抑制mgcl2的凝结增加催化剂比表面积以及促进等规聚合活性位点的形成,外给电子体可以毒化非等规聚合活性位点或者促进非等规位点向等规位点转变。由于给电子体的重要作用,因此通过开发新的给电子体提高ziegler-natta催化剂性能一直是学术和工业界研究的重点。

3.us9315592b2、us8466081b2、us8383540b2、us8604144b2、us7393806b2、us4981930a等专利报导了多种胺类、醚类、邻苯二甲酸酯类给电子体。其中us4981930a报道一类含氧及不饱和c=c的给电子体,该类给电子体可有效提高z—n催化剂活性和聚丙烯等规度,但无法与丙烯进行共聚。然而上述催化剂均存在给电子体在聚丙烯中残留的问题,电子体残留导致材料在食品领域的健康问题大大限制了聚丙烯的应用。

4.专利cn110418807a在均相体系中通过茂金属稀土催化剂引发极性单体与乙烯共聚实现了聚乙烯的极性化。然而极性单体易毒化第四族金属催化剂,因此通过z-n催化剂在非均相体系中进行极性单体与丙烯共聚十分具有挑战。

5.基于以上现有技术,需要一种新的聚丙烯催化剂体系及聚丙烯制备方法,

技术实现要素:

6.本发明涉及一种聚丙烯催化剂,组成中含有苯氧基烯烃外给电子体,给电子体含苯氧极性基团和双键两部分,其中苯氧结构可以有效调节聚丙烯的等规度,双键可以与丙烯共聚。还提供一种等规聚丙烯及其制备方法,所得聚丙烯基体中无小分子给电子体残留,因此有效解决了解决传统外给电子体残留带来的材料健康安全问题,可用于生产新一代食品级聚丙烯,具有良好的工业应用前景。

7.为达到以上技术目的,本发明提供以下技术方案:

8.一种聚丙烯催化剂,包括:含有苯氧基的烯烃、卤化镁、卤化钛和烷基铝,其中所述含有苯氧基的烯烃是外给电子体,其结构式如下:

[0009][0010]

其中r1、r2、r3、r4、r5相互独立的为h、芳基(如苯基)、烷基(如甲基、异丙基)或氨基,n为4-12,优选n为5-8。

[0011]

做为优选的方案,本发明所述的含有苯氧基的烯烃选自以下结构式的化合物:

[0012][0013]

做为更优选的方案,本发明所述的含有苯氧基的烯烃选自以下结构式的化合物:

[0014][0015]

本发明所述苯氧基的苯环上的取代基的空间位阻可有效避免z-n催化剂被极性单体毒化。

[0016]

本发明所述的卤化镁为氯化镁、氟化镁、碘化镁、溴化镁中的一种或多种,优选氯化镁。

[0017]

本发明所述的卤化钛选自氯化钛、氟化钛、碘化钛、溴化钛中的一种或多种,优选氯化钛。

[0018]

本发明所述烷基铝为三甲基铝、三乙基铝、三异丁基铝中的一种或多种。

[0019]

本发明所述聚丙烯催化剂,包含以下组成:含有苯氧基的烯烃含量为0.1-12wt%,卤化镁含量为45-90wt%,卤化钛含量为3.9-13wt%,烷基铝含量为6-30wt%。

[0020]

做为优选的方案,本发明所述的聚丙烯催化剂,包含以下组成:含有苯氧基的烯烃4-10wt%,卤化镁55-80wt%,卤化钛5-10wt%,烷基铝10-25wt%。

[0021]

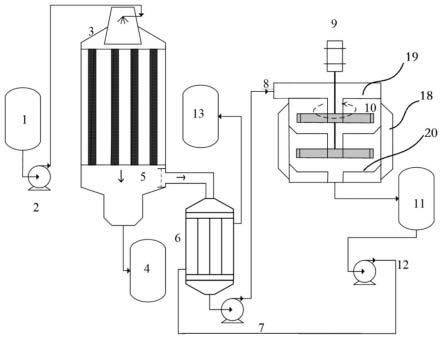

一种等规聚丙烯的制备方法,包括以下步骤:

[0022]

(1)将卤化钛加入-20℃至-78℃的反应器中,然后向反应瓶中加入卤化镁,将反应器温度升高至温度t1,反应时间t1后,压滤分离得到催化剂前驱体;

[0023]

(2)将催化剂前驱体、烷基铝、含有苯氧基的烯烃、溶剂依次加入反应釜中,通入丙

烯控制聚合压力,升高反应釜温度至温度t2,反应t2时间后,将反应液降温放压至室温常压,注入乙醇中得到等规聚丙烯。

[0024]

本发明所述的温度t1为0-150℃,优选50-120℃;反应时间t1为10-120min,优选60-90min。

[0025]

本发明所述温度t2为0-100℃,优选40-80℃;反应时间t2为1-60min,优选5-20min。

[0026]

本发明所述步骤(2)中,聚合反应的相对压力为0.1-10atm,优选0.5-3atm。

[0027]

本发明所述步骤(2)中,所述溶剂为非极性溶剂,优选己烷、环己烷、庚烷、辛烷、壬烷、癸烷、戊烷中的一种或多种。

[0028]

一种等规聚丙烯,其聚合单体包含本发明所述的含有苯氧基的烯烃,其结构式如下所示:

[0029][0030]

其中r1-r5为h、芳基(如苯基)、烷基(如甲基、异丙基)或氨基;n为4-12,优选n为5-8;x=100-10000,优选1000-3000,y=1-100,优选2-10,数均分子量为10000-400000,优选20000-200000;等规度[mmmm]为40-100%,优选70-99%,含有苯氧基的烯烃单体插入率0.1-15wt%,优选0.5-10wt%。

[0031]

本发明所述步骤(2)中,溶剂的用量,使得聚丙烯催化剂在聚丙烯催化剂和溶剂的混合物中的浓度为1-100mg/ml,优选5-15mg/ml。

[0032]

本发明设计合成了一种含有苯氧基烯烃外给电子体的聚丙烯催化剂,该外给电子体可同时提高催化剂的活性和聚丙烯的等规度,同时可以提高聚丙烯的极性,是新一代聚丙烯催化剂,具有良好的工业应用前景。

[0033]

在工业应用广泛的聚丙烯z-n催化剂中,尚未有极性单体做为外给电子体与丙烯进行共聚。

[0034]

本发明合成了一种含有苯氧基烯烃外给电子体的聚丙烯催化剂,该外给电子体可以提高催化剂的活性和聚丙烯的等规度,同时实现了给电子体与丙烯共聚,解决了给电子体在使用过程中释放的问题,同时实现了聚丙烯的极性化,具有良好的工业应用前景。

附图说明

[0035]

图1单体m1核磁氢谱;

[0036]

图2单体m2核磁氢谱;

[0037]

图3单体m3核磁氢谱。

具体实施方式

[0038]

下面的实例是为了进一步说明本发明的方法,但不应受此限制。

[0039]

测试方法:

[0040]

合成聚丙烯中氧单体含量通过核磁共振氢谱的方法测定,等规度通过核磁共振碳谱测定。

[0041]

数均分子量(mn)、分子量分布(pdi)采用凝胶渗透色谱测定,thf为流动性,宅分布聚苯乙烯为标样,温度25℃。

[0042]

催化剂中各元素含量通过icp元素分析确定。

[0043]

实施例1

[0044]

m1制备:将5.5g 2,4,6-三甲基苯酚、4g的8-溴-1-辛烯、10g na2co3依次加入到50ml的thf中,所得反应溶液在50℃搅拌反应72小时,反应结束后经过滤、精馏得到m1单体,随后通过cah2干燥m1,过滤分离cah2固体后得到干燥的m1单体4.5g。

[0045]

将8.65g氯化钛加入-20℃的50ml反应瓶中,然后向反应瓶中加入1g氯化镁,将反应瓶温度升高至100℃搅拌70min,反应结束后将实验瓶中固体压滤分离得到1.1g催化剂前驱体。将0.475g催化剂前驱体、1ml浓度为2m的三甲基铝己烷溶液、0.025g含有苯氧基烯烃m-1、99ml己烷次加入反应釜中,通入丙烯控制反应压力至1atm,升高反应釜温度至50℃,达到反应时10分钟后,降温放压,将反应液体注入乙醇中得到5.1g等规聚丙烯pp-1,其中含有苯氧基的烯烃单体插入率为1wt%,mn=60kg/mol,pdi=2.6,等规度=88%。催化剂活性为134g/(mol.ti.

·h·

atm)

[0046]

实施例2

[0047]

将8.65g氯化钛加入-20℃的50ml反应瓶中,然后向反应瓶中加入1g氯化镁,将反应瓶温度升高至100℃搅拌70min,反应结束后将实验瓶中固体压滤分离得到1.1g催化剂前驱体。将0.495g催化剂前驱体、1ml浓度为2m的三甲基铝己烷溶液、0.005g含有苯氧基烯烃m-1、99ml己烷依次加入反应釜中,通入丙烯控制反应压力至1atm,升高反应釜温度至50℃,达到反应时10分钟后,降温放压,将反应液体注入乙醇中得到4.6g等规聚丙烯pp-2,其中苯氧基单体插入率为2.2wt%,mn=55kg/mol,pdi=2.6,等规度=83%。催化剂活性为116g/(mol.ti.

·h·

atm)

[0048]

实施例3

[0049]

将8.65g氯化钛加入-20℃的50ml反应瓶中,然后向反应瓶中加入1g氯化镁,将反应瓶温度升高至100℃搅拌70min,反应结束后将实验瓶中固体压滤分离得到1.1g催化剂前驱体。将0.45g催化剂前驱体、1ml浓度为2m的三甲基铝己烷溶液、0.05g含有苯氧基烯烃m-1、99ml己烷依次加入反应釜中,通入丙烯控制反应压力至1atm,升高反应釜温度至50℃,达到反应时10分钟后,降温放压,将反应液体注入乙醇中得到4.1g等规聚丙烯pp-3,其中苯氧基单体插入率为3.7wt%,mn=62kg/mol,pdi=2.6,等规度=88%。催化剂活性为114g/(mol.ti.

·h·

atm)

[0050]

实施例4

[0051]

将8.65g氯化钛加入-20℃的50ml反应瓶中,然后向反应瓶中加入1g氯化镁,将反应瓶温度升高至100℃搅拌70min,反应结束后将实验瓶中固体压滤分离得到1.1g催化剂前驱体。将0.975g催化剂前驱体、1ml浓度为2m的三甲基铝己烷溶液、0.025g含有苯氧基烯烃m-1、99ml己烷依次加入反应釜中,通入丙烯控制反应压力至1atm,升高反应釜温度至50℃,达到反应时10分钟后,降温放压,将反应液体注入乙醇中得到6.7g等规聚丙烯pp-4,其中苯氧基单体插入率为3.6wt%,mn=60kg/mol,pdi=2.6,等规度=88%。催化剂活性为86g/(mol.ti.

·h·

atm)

[0052]

实施例5

[0053]

m2制备:将5.5g苯酚、4g的8-溴-1-辛烯、10g na2co3依次加入到50ml的thf中,所得反应溶液在50℃搅拌反应72小时,反应结束后经过滤、精馏得到m2单体,随后通过cah2干燥m2,过滤分离cah2固体后得到干燥的m2单体3.5g。

[0054]

将8.65g氯化钛加入-20℃的50ml反应瓶中,然后向反应瓶中加入1g氯化镁,将反应瓶温度升高至100℃搅拌70min,反应结束后将实验瓶中固体压滤分离得到1.1g催化剂前驱体。将0.475g催化剂前驱体、1ml浓度为2m的三甲基铝己烷溶液、0.025g含有苯氧基烯烃m-2、99ml己烷依次加入反应釜中,通入丙烯控制反应压力至1atm,升高反应釜温度至50℃,达到反应时10分钟后,降温放压,将反应液体注入乙醇中得到3.5g等规聚丙烯pp-5,其中苯氧基单体插入率为2.9wt%,mn=61kg/mol,pdi=2.6,等规度=87%。催化剂活性为92g/(mol.ti.

·h·

atm)

[0055]

实施例6

[0056]

m3制备:将5.5g 3,5-二苯基-1-苯酚、4g的8-溴-1-辛烯、10g na2co3依次加入到50ml的thf中,所得反应溶液在50℃搅拌反应72小时,反应结束后经过滤、精馏得到m3单体,随后通过cah2干燥m3,过滤分离cah2固体后得到干燥的m3单体5.1g。

[0057]

将8.65g氯化钛加入-20℃的50ml反应瓶中,然后向反应瓶中加入1g氯化镁,将反应瓶温度升高至100℃搅拌70min,反应结束后将实验瓶中固体压滤分离得到1.1g催化剂前驱体。将0.475g催化剂前驱体、1ml浓度为2m的三甲基铝己烷溶液、0.025g含有苯氧基烯烃m-3、99ml己烷依次加入反应釜中,通入丙烯控制反应压力至1atm,升高反应釜温度至50℃,达到反应时10分钟后,降温放压,将反应液体注入乙醇中得到6.9g等规聚丙烯pp-6,其中苯

氧基单体插入率为1.4wt%,mn=63kg/mol,pdi=2.6,等规度=77%。催化剂活性为181g/(mol.ti.

·h·

atm)

[0058]

实施例7

[0059]

m4制备:将5.5g的1,3,5-三异丙基-1-苯酚、4g的8-溴-1-辛烯、10g na2co3依次加入到50ml的thf中,所得反应溶液在50℃搅拌反应72小时,反应结束后经过滤、精馏得到m4单体,随后通过cah2干燥m4,过滤分离cah2固体后得到干燥的m4单体5.2g。

[0060]

将8.65g氯化钛加入-20℃的50ml反应瓶中,然后向反应瓶中加入1g氯化镁,将反应瓶温度升高至100℃搅拌70min,反应结束后将实验瓶中固体压滤分离得到1.1g催化剂前驱体。将0.475g催化剂前驱体、1ml浓度为2m的三甲基铝己烷溶液、0.025g含有苯氧基烯烃m-4、99ml己烷依次加入反应釜中,通入丙烯控制反应压力至1atm,升高反应釜温度至50℃,达到反应时10分钟后,降温放压,将反应液体注入乙醇中得到6.0g等规聚丙烯pp-7,其中苯氧基单体插入率为1.7wt%,mn=55kg/mol,pdi=2.6,等规度=75%。催化剂活性为158g/(mol.ti.

·h·

atm)

[0061]

对比例1

[0062]

m5制备:将5.5g苯酚、4g的5-溴-1-戊烯、10g na2co3依次加入到50ml的thf中,所得反应溶液在50℃搅拌反应72小时,反应结束后经过滤、精馏得到m5单体,随后通过cah2干燥m5,过滤分离cah2固体后得到干燥的m5单体3.2g。

[0063]

将8.65g氯化钛加入-20℃的50ml反应瓶中,然后向反应瓶中加入1g氯化镁,将反应瓶温度升高至100℃搅拌70min,反应结束后将实验瓶中固体压滤分离得到1.1g催化剂前驱体。将0.475g催化剂前驱体、1ml浓度为2m的三甲基铝己烷溶液、0.025g含有苯氧基烯烃m-5、99ml己烷依次加入反应釜中,通入丙烯控制反应压力至1atm,升高反应釜温度至50℃,达到反应时10分钟后,降温放压,将反应液体注入乙醇中得到0.2g等规聚丙烯pp-8,其中苯氧基单体插入率为0wt%,mn=66kg/mol,pdi=2.6,等规度=72%。催化剂活性为5g/(mol.ti.

·h·

atm)

[0064]

对比例2

[0065]

m6制备:将5.5g苯酚、4g的溴乙烯、10g na2co3依次加入到50ml的thf中,所得反应溶液在50℃搅拌反应72小时,反应结束后经过滤、精馏得到m6单体,随后通过cah2干燥m6,

过滤分离cah2固体后得到干燥的m6单体4.2g。

[0066]

将8.65g氯化钛加入-20℃的50ml反应瓶中,然后向反应瓶中加入1g氯化镁,将反应瓶温度升高至100℃搅拌70min,反应结束后将实验瓶中固体压滤分离得到1.1g催化剂前驱体。将0.475g催化剂前驱体、1ml浓度为2m的三甲基铝己烷溶液、0.025g含有苯氧基烯烃m-6、99ml己烷依次加入反应釜中,通入丙烯控制反应压力至1atm,升高反应釜温度至50℃,达到反应时10分钟后,降温放压,将反应液体注入乙醇中未得到任何聚合物。

[0067]

对比例3

[0068]

m7制备:将6g的8-羟基-1-辛烯、5g的nah加入50ml的thf中室温回流48小时,然后将6g苄基溴加入反应溶液中继续回流24小时,反应结束后经过滤、精馏得到m7单体,随后通过cah2干燥m7,过滤分离cah2固体后得到干燥的m7单体4.7g。

[0069]

将8.65g氯化钛加入-20℃的50ml反应瓶中,然后向反应瓶中加入1g氯化镁,将反应瓶温度升高至100℃搅拌70min,反应结束后将实验瓶中固体压滤分离得到1.1g催化剂前驱体。将0.475g催化剂前驱体、1ml浓度为2m的三甲基铝己烷溶液、0.025g含有苯氧基烯烃m-7、99ml己烷依次加入反应釜中,通入丙烯控制反应压力至1atm,升高反应釜温度至50℃,达到反应时10分钟后,降温放压,将反应液体注入乙醇中未得到任何聚合物。

[0070]

对比例4

[0071]

m8制备:将5.5g的2,4,6-三异丙胺基-1-苯酚、4g的8-溴-1辛烯、10g na2co3依次加入到50ml的thf中,所得反应溶液在50℃搅拌反应72小时,反应结束后经过滤、精馏得到m8单体,随后通过cah2干燥m8,过滤分离cah2固体后得到干燥的m8单体5.9g。

[0072]

将8.65g氯化钛加入-20℃的50ml反应瓶中,然后向反应瓶中加入1g氯化镁,将反应瓶温度升高至100℃搅拌70min,反应结束后将实验瓶中固体压滤分离得到1.1g催化剂前驱体。将0.475g催化剂前驱体、1ml浓度为2m的三甲基铝己烷溶液、0.025g含有苯氧基烯烃m-8、99ml己烷依次加入反应釜中,通入丙烯控制反应压力至1atm,升高反应釜温度至50℃,

达到反应时10分钟后,降温放压,将反应液体注入乙醇中未得到任何聚合物。

[0073]

对比例5

[0074]

将8.65g氯化钛加入-20℃的50ml反应瓶中,然后向反应瓶中加入1g氯化镁,将反应瓶温度升高至100℃搅拌70min,反应结束后将实验瓶中固体压滤分离得到1.1g催化剂前驱体。将0.5g催化剂前驱体、1ml浓度为2m的三甲基铝己烷溶液、99ml己烷依次加入反应釜中,通入丙烯控制反应压力至1atm,升高反应釜温度至50℃,反应10分钟后,降温放压,将反应液体注入乙醇中得到0.5g等规聚丙烯pp-8,其中,mn=72kg/mol,pdi=2.6,等规度=49%。催化剂活性为12g/(mol.ti.

·h·

atm)。

[0075]

对比例2中单体m6的氧原子直接与双键连接,存在毒化作用使催化剂完全失活,对比例1单体m5的氧原子与双键之间引入3个-ch

2-可以减弱苯氧单体对催化剂金属的毒化作用,但是单体m5无法与丙烯共聚,因此无法解决给电子体残留的问题。

[0076]

实施例5中单体m2单体中氧与双键的烷烃链长度为6个-ch

2-,含有苯氧基的烯烃单体不仅没有毒化催化剂金属,而且将催化剂活性由对比例5的12g/(mol.ti.h.atm)提高至92g/(mol.ti.h.atm)。另外,通过核磁分析发现,实施例5中单体m2与丙烯共聚,进一步通过产物重量与产物中m2插入率计算可知,m2单体聚合转化率为100%,因此所得聚丙烯中不含有m2残留。同时实施例5中聚合物等规度为87%,高于对比例5中不加苯氧单体所得聚丙烯等规度49%,由此说明苯氧单体插入有利于提高聚丙烯的等规度。

[0077]

实施例1-4和实施例6-7中为不同取代基的苯氧单体,由聚合结果可知,上述单体均有利于提高聚丙烯的等规度,但是取代基的位阻效应更加有利于降低苯氧单体对催化剂的毒化,相同浓度条件下m1、m3、m4具有更高的聚合活性。

[0078]

另外,实施例2中m1在催化剂中含量为1wt%,聚合物等规度为83%,实施例1、3、4中m1含量高于2wt%,聚合物的等规度为88%,上述结果表明提高催化剂中苯氧单体的比例有利于增强对聚丙烯等规度的提高作用。

[0079]

由对比例3分析可知,苯氧单体中氧原子不与苯环直接相连的时候会导致毒化催化剂,说明苯环与氧原子的共轭电子和位阻屏蔽作用是减弱毒化作用的原因。

[0080]

由对比例4分析可知,苯氧单体取代基上连接氨基等带有杂原子的单体同样会毒化催化剂。

[0081]

最后应当说明的是,以上实施例仅用以本发明的优选实施方式进行描述,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,对本发明的技术方案进行修改或者等同替换作出的各种变型和改进,均应落入本发明的权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。