1.本发明涉及废活性炭的热再生和回收利用,具体涉及一种活性炭快速再生装置及方法。

背景技术:

2.活性炭作为一种高效、环保的环境治理吸附剂,在化工行业的应用日益增多,而活性炭在吸附饱和后可以进行再生循环利用,使得活性炭再生成为活性炭应用方向的重点研究领域。活性炭再生的方法按照基本原理大致分为水热再生法,化学再生法,生物再生法等。而水热再生法由于研究时间较长,已经广泛用于活性炭再生的工业化市场,目前主流设备是通过回转窑和耙式炉进行再生。但上述设备仍然存在占地面积大,再生时间长等问题,无法进行小型化、快速化、撬装化设计。为满足设备小型化、再生快速化的需要,基于流化床原理的活性炭再生装置将具有相当的优势。在流化床中活性炭的活化一般采用加压处理的方式,以便减小装置体积并加快活化速度,对于加压活化装置,将高温高压并含有可燃气体条件下的再生活性炭进行快速降温和分离将显得尤为重要。

技术实现要素:

3.本发明的目的在于提供一种通过系统自身压力提供活性炭输送动力来源,实现活性炭输送、降温和降压自动化连续运行,且操作弹性大、热量回收率高,活性炭的再生效率高,安全环保的活性炭快速降温分离装置及方法。

4.为达到上述目的,本发明的装置包括活性炭再生系统、活性炭降温降压系统和活性炭分离收集系统;

5.所述的活性炭再生系统包括处理吸附饱和活性炭的活性炭加压再生反应器,活性炭加压再生反应器的入口的反应气管道上安装有反应气氛温度控制器,活性炭加压再生反应器的出口管道上安装有压力控制器;

6.所述的活性炭降温加压系统包括依次相连的一级降温降压器、二级降温降压器和三级降温降压器;

7.所述的一、二、三级降温降压器内部自内向外均设置有换热盘管和金属烧结过滤器;

8.所述的每个换热盘管的入口均连接有冷却介质管道,出口安装有降温控制器;

9.所述的一、二、三级降温降压器壳体上均开设有带降压控制器的排气口;

10.所述的活性炭分离收集系统包括并列与二级降温降压器相连的一级收集器和二级收集器,所述的二级收集器的入口管道还与三级降温降压器相连。

11.所述的活性炭加压再生反应器依次完成活性炭再生的两个阶段,第一阶段为脱水脱气阶段,由加压再生反应器压力控制器调控反应压力为常压,由反应气氛温度控制器控制反应温度为300~600℃,第二阶段为高温活化阶段,由加压再生反应器压力控制器调控反应压力为0.2~2mpa,由反应气氛温度控制器控制反应温度为600~1100℃。

12.所述的一级降温降压器排气口压力由一级降压控制器控制,换热后活性炭的出口温度由一级降温控制器控制;所述的二级降温降压器排气口压力由二级降压控制器控制,换热后活性炭的出口温度由二级降温控制器控制;所述的三级降温降压器气体出口压力由三级降压控制器控制,换热后活性炭的出口温度由三级降温控制器控制。

13.所述的一级降温降压器金属烧结过滤器过滤精度等于二级降温降压器金属烧结过滤器过滤精度;二级降温降压器和三级降温降压器的过滤精度比为2:1~3:1。

14.所述的与二级收集器相连的二级降温降压器出口管线倾斜布置,布置角度30

°

<α<60

°

。

15.本发明的活性炭快速降温分离方法,包括以下步骤:

16.1)低温常压的反应气氛经反应气氛温度控制器控制反应温度为300~600℃进入活性炭加压再生反应器,由加压再生反应器压力控制器调控反应压力为常压,使活性炭加压再生反应器内活性炭达到脱水脱气炭化的温度要求;一级降压控制器和二级降压控制器处于关闭状态,三级降压控制器处于全开状态,反应后的气体从三级排气离开系统,产生的活性炭细粉根据粒度的不同分别进入一级收集器和二级收集器;

17.2)低温常压的反应气氛通过反应气氛温度控制器控制反应温度为600~1100℃进入活性炭加压再生反应器,由加压再生反应器压力控制器调控反应压力为0.2~2mpa,成为高压高温的反应气氛使活性炭加压再生反应器内脱水脱气后的活性炭进行活化,高温活化气体将再生活性炭带至下游一级降温降压器;

18.3)一级冷却介质进入一级降温降压器冷却盘管,和高温活化气体以及高温再生活性炭进行换热并由一级冷却介质出口排出,换热后的活性炭和反应气氛温度由一级降温控制器控制,活化气体温度降低,并通过金属烧结过滤器排出,一级排气的气量和压力由一级降压控制器控制,剩余的活化气体携带再生活性炭进入二级降温降压器;

19.4)二级冷却介质进入二级降温降压器冷却盘管,和中温活化气体以及中温再生活性炭进行换热并由二级冷却介质出口排出,换热后的活性炭和反应气氛温度由二级降温控制器控制,同时活化气体温度降低,并通过金属烧结过滤器排出,二级排气的气量和压力由二级降压控制器控制,剩余的活化气体携带再生活性炭进入三级降温降压器;

20.5)由于活化气体压力降低,较大颗粒的低温再生活性炭在重力作用下进入一级收集器,较小颗粒随着低压低温活化气体进入三级降温降压器,并通过重力作用进入二级收集器;

21.6)三级冷却介质进入三级降温降压器冷却盘管,和低温活化气体进行换热并由三级冷却介质出口排出,将活化气体的温度降低至最低,温度由三级降温控制器控制,同时低压活化气体通过金属烧结过滤器排出,三级排气的气量和压力由三级降压控制器控制。

22.技术优点:

23.本发明可以实现在活性炭加压活化后,高温活性炭的逐级降温和高温活化气体的逐级降压降温。由于活性炭的密度较低,易于流化,高温高压的活化气体通过逐级降压,形成的气流可将活性炭依次带入一级和二级降温降压器,整个过程不需要额外的动力。相比传统的机械式活性炭输送,气力输送可以更加快速、高效地进行活化气体和活性炭的分离,而且可以做到更好的密封性,避免了在活性炭输送过程中的发生不必要的泄露。此外,在传统的活性炭再生工艺中,活性炭再生后需进行气力筛选,通过气体的浮选作用将满足粒径

要求的活性炭进行收集,而本发明可以在降温降压的同时进行这一气力筛选过程,活性炭会根据粒径的不同进入不同的收集器。由于气力筛选流程相比传统工艺大幅度简化,因此活性炭再生装置的整体投资强度降低。

附图说明

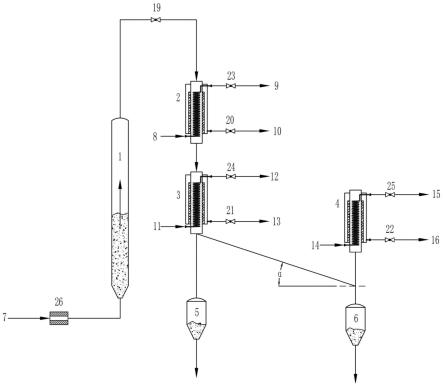

24.图1是本发明的整体结构示意图。

25.图中,1、活性炭加压再生反应器,2、一级降温降压器,3、二级降温降压器,4 级降温降压器,5、一级收集器,6、二级收集器,7、反应气氛,8、一级冷却介质, 9、一级冷却介质出口,10、一级排气,11、二级冷却介质,12、二级冷却介质出口, 13、二级排气,14、三级冷却介质,15、三级冷却介质出口,16、三级排气,19、加压再生反应器压力控制器,20、一级降压控制器,21、二级降压控制器,22、三级降压控制器,23、一级降温控制器,24、二级降温控制器,25、三级降温控制器,26、反应气氛温度控制器。

具体实施方式

26.下面结合附图对本发明作进一步详细说明。

27.参见图1,本发明的活性炭快速降温分离装置,包括活性炭再生系统、活性炭降温降压系统和活性炭分离收集系统;

28.所述的活性炭再生系统包括处理吸附饱和活性炭的活性炭加压再生反应器1,活性炭加压再生反应器1的入口的反应气管道上安装有反应气氛温度控制器26,活性炭加压再生反应器1的出口管道上安装有压力控制器19;

29.活性炭加压再生反应器1依次完成活性炭再生的两个阶段,第一阶段为脱水脱气阶段,由加压再生反应器压力控制器19调控反应压力为常压,由反应气氛温度控制器26控制反应温度为300~600℃,第二阶段为高温活化阶段,由加压再生反应器压力控制器19调控反应压力为0.2~2mpa,由反应气氛温度控制器26控制反应温度为 600~1100℃;

30.所述的活性炭降温加压系统包括依次相连的一级降温降压器2、二级降温降压器3和三级降温降压器4;

31.所述的一、二、三级降温降压器2、3、4内部自内向外均设置有换热盘管和金属烧结过滤器;

32.一级降温降压器2金属烧结过滤器过滤精度等于二级降温降压器3金属烧结过滤器过滤精度;二级降温降压器3和三级降温降压器4的过滤精度比为2:1~3:1;

33.所述的一、二、三级降温降压器2、3、4的换热盘管入口分别连接有一级冷却介质8、二级冷却介质11和三级冷却介质14,一级冷却介质出口9、二级冷却介质出口12和三级冷却介质出口13的管道上分别安装有一级降温控制器23、二级降温控制器24和三级降温控制器25;

34.一、二、三级降温降压器2、3、4壳体上均开设有带一级降压控制器20、二级降压控制器21、三级降压控制器22的一级排气10、二级排气13和三级排气16的排气口;

35.所述的一级降温降压器2排气口压力由一级降压控制器20控制,换热后活性炭的出口温度由一级降温控制器23控制;所述的二级降温降压器3排气口压力由二级降压控制器21控制,换热后活性炭的出口温度由二级降温控制器24控制;所述的三级降温降压器3气

体出口压力由三级降压控制器22控制,换热后活性炭的出口温度由三级降温控制器25控制;

36.所述的活性炭分离收集系统包括并列与二级降温降压器3相连的一级收集器5和二级收集器6,所述的二级收集器6的入口管道还与三级降温降压器4相连;与二级收集器6相连的二级降温降压器3出口管线倾斜布置,布置角度30

°

<α<60

°

。

37.本发明活性炭快速降温分离方法,包括以下步骤:

38.1)低温常压的反应气氛7经反应气氛温度控制器26控制反应温度为300~600℃进入活性炭加压再生反应器1,由加压再生反应器压力控制器19调控反应压力为常压,使活性炭加压再生反应器1内活性炭达到脱水脱气炭化的温度要求;一级降压控制器20和二级降压控制器21处于关闭状态,三级降压控制器22处于全开状态,反应后的气体从三级排气16离开系统,产生的活性炭细粉根据粒度的不同分别进入一级收集器5和二级收集器6;

39.2)低温常压的反应气氛7通过反应气氛温度控制器26控制反应温度为600~1100℃进入活性炭加压再生反应器1,由加压再生反应器压力控制器19调控反应压力为 0.2~2mpa,成为高压高温的反应气氛使活性炭加压再生反应器1内脱水脱气后的活性炭进行活化,高温活化气体将再生活性炭带至下游一级降温降压器2;

40.3)一级冷却介质8进入一级降温降压器2冷却盘管,和高温活化气体以及高温再生活性炭进行换热并由一级冷却介质出口9排出,换热后的活性炭和反应气氛温度由一级降温控制器23控制,活化气体温度降低,并通过金属烧结过滤器排出,一级排气10的气量和压力由一级降压控制器20控制,剩余的活化气体携带再生活性炭进入二级降温降压器3;

41.4)二级冷却介质11进入二级降温降压器3冷却盘管,和中温活化气体以及中温再生活性炭进行换热并由二级冷却介质出口12排出,换热后的活性炭和反应气氛温度由二级降温控制器24控制,同时活化气体温度降低,并通过金属烧结过滤器排出,二级排气13的气量和压力由二级降压控制器21控制,剩余的活化气体携带再生活性炭进入三级降温降压器4;

42.5)由于活化气体压力降低,较大颗粒的低温再生活性炭在重力作用下进入一级收集器5,较小颗粒随着低压低温活化气体进入三级降温降压器4,并通过重力作用进入二级收集器6;

43.6)三级冷却介质14进入三级降温降压器4冷却盘管,和低温活化气体进行换热并由三级冷却介质出口15排出,将活化气体的温度降低至最低,温度由三级降温控制器25控制,同时低压活化气体通过金属烧结过滤器排出,三级排气16的气量和压力由三级降压控制器22控制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。