海胆状in2o3负载cu-ag双金属合金催化剂及其制备方法和应用

技术领域

1.本发明涉及催化剂制备技术领域,尤其是涉及一种海胆状in2o3负载cu-ag双金属合金催化剂及其制备方法和应用。

背景技术:

2.我国为积极应对全球气候变化提出碳减排目标,一是碳排放力争于2030年前达到峰值,二是努力争取2060年前实现碳中和;在彰显负责任大国担当的同时,又对能源消费和转型提出了更高要求。天然气在国家能源战略中起到关键作用,近年来随着天然气消费量的快速增长,对外依存度也在相应增长。为应对气候变化,实现我国“碳达峰、碳中和”目标,加快海上天然气特别是我国南海天然气的开发与利用,是符合国情的能源转型发展方向。

3.我国海域范围内拥有丰富的油气资源,其中南海天然气资源储备量大,是我国天然气产业发展的重要保障。然而南海的天然气中含有高浓度的co2,相应组成与内陆地区的天然气有着明显不同:南海典型气田的co2含量普遍为20%~80%。这类含有co2的天然气常被称为富碳天然气,一般需要脱除co2后供给生产和生活使用。对南海富碳天然气进行传统方式的开发利用,将造成大量温室气体排放,不利于碳减排,因此亟需发展富碳天然气利用的新技术,支撑我国海洋油气产业高质量发展(china pet process pe,2020,22(2):1-9)。

4.大规模天然气化工主要通过合成气制甲醇、尿素、乙二醇等化工品。针对ch4、co2两种典型温室气体,产业界围绕新技术和新工艺开发,主要通过重整、气化等过程转化为合成气(co h2),进一步转化为化学品、燃料等能源化工产品。甲醇是合成气化工的主要产品之一,相关技术衔接合成气高效利用技术,使大规模的商业化利用成为可能;同时合成气制高值化学品发展迅速,如合成气直接制烯烃/芳烃、合成气用于氢甲酰化等。目前,co

2-ch4干重整制合成气技术、合成气制化工产品是领域研究热点,有关基础研究开展较多,提出的新催化剂、新工艺方案为南海富碳天然气的直接利用提供了坚实技术基础(中国科学:化学,2020,50(7):816-831)。

5.以ch4、co2为原料直接转化为乙酸是一种原子利用率100%的反应,可以综合利用co2和ch4资源。ch4、co2直接转化为乙酸能够实现对难活化的小分子物质co2和ch4的转化,同时减轻这两种主要温室气体对环境造成的影响,具有环保、科学、经济等多方面的研究价值(acscatal.,2021,11,3384-3401)。

6.esther m.wilcox等研究了甲烷和二氧化碳直接合成乙酸的方法,即使在725℃、100atm的极端反应条件下通入体积分数为95%co2和5%ch4,ch4的平衡转化率也仅为1.6x 10-6

(catal today,2003,88,83-90)。yufeng li等通过提高zro2催化剂的路易斯酸度来提高ch4和co2合成的乙酸产量。硫酸化后的催化剂具有比纯zro2高约14倍的乙酸选择性,将催化剂置于500℃的固定床中常压反应20h后,得到乙酸时空收率为0.7μmol

·gcat-1

·

h-1

(new j.chem.,2021,45,8978-8985)。

技术实现要素:

7.本发明的目的是针对现有的甲烷与二氧化碳制乙酸反应对乙酸选择性差、反应压力高的缺点,利用类似海胆状氧化铟的结构以及与活性组分之间的强相互作用促进活性组分的分散,而提供了一种海胆状in2o3负载cu-ag双金属合金催化剂,本发明的另一目的是提供上述催化剂的制备方法,本发明还有一目的是提供上述催化剂在甲烷与二氧化碳制乙酸中的应用。本发明制备的催化剂具有催化甲烷与二氧化碳制乙酸反应性能,在常压反应条件下即可高选择性的生成乙酸,在甲烷与二氧化碳制备高附加值的化学品领域具有良好的应用前景。

8.本发明的技术方案如下:一种海胆状in2o3负载cu-ag双金属合金催化剂,其特征在于,载体为具有类似海胆状结构的in2o3,活性组分为cu和ag,其中铜的负载质量为in2o3载体质量的1~5%,银的负载质量为in2o3载体质量的0.1~5%。

9.本发明还提供了制备上述的海胆状in2o3负载cu-ag双金属合金催化剂的方法,其具体步骤如下:

10.(1)将铟盐与碳酸氢根盐制备成水溶液后加入表面活性剂,搅拌;

11.(2)将醇和胺加入步骤(1)制得的水溶液中,经搅拌、水热反应后,冷却、离心、洗涤、真空干燥;

12.(3)将银盐和铜盐制成cu-ag水溶液,然后将步骤(2)得到的固体加入cu-ag水溶液后水浴老化,经离心、洗涤、真空干燥,将制得的固体在h

2-ar混合气氛下还原,得到海胆状in2o3负载cu-ag双金属合金催化剂。

13.优选步骤(1)中所述的铟盐是硝酸铟、氯化铟、氯化亚铟或硫酸铟中的一种;碳酸氢根盐是碳酸氢钠、碳酸氢钙、碳酸氢铵或碳酸氢钾中的一种;表面活性剂是十二烷基硫酸钠或十二烷基磺酸钠中的一种。

14.优选步骤(1)中所述的铟盐与碳酸氢根盐的摩尔比为1:(2~10),铟盐与表面活性剂的摩尔比为1:(1~9)。

15.优选步骤(2)中所述的醇是乙醇、异丙醇、正丁醇、丙三醇、乙二醇、甘醇或1,2-亚乙基二醇中的一种;胺是三亚乙基四胺、二缩三乙二胺或曲恩汀中的一种。

16.优选步骤(2)中醇与胺摩尔比为(2~20):1,醇与铟盐的摩尔比为(6~200):1;水热反应的温度为120~260℃,水热反应的时间为6~24h。

17.优选步骤(3)中所述的银盐是硝酸银、氯化银、硫酸银或亚硫酸银中的一种;铜盐是硫酸铜、硝酸铜、氯化铜、柠檬酸铜、乙酰丙酮铜或草酸铜中的一种。

18.优选步骤(3)中水浴的温度为30~80℃,老化时间为1~8h;真空干燥温度为50~80℃,干燥时间为2~24h;h2/ar混合气中h2占h2/ar混合气总体积的5%~95%;还原温度为400℃~600℃,还原时间为0.5~8h,。

19.本发明还提供了上述海胆状in2o3负载cu-ag双金属合金催化剂在甲烷与二氧化碳制乙酸中的应用。其特征在于:固定床的反应温度为300~700℃,固定床的反应空速为283~2200h-1

,反应过程中,甲烷与二氧化碳的体积比为1:(0.7~1.2)。

20.有益效果:

21.本发明制备了一种以海胆状氧化铟为载体、双金属合金为活性组分且均匀稳定分散的非均相催化剂,本发明催化剂主要用于甲烷与二氧化碳制乙酸,克服了反应压力高的

缺陷,在常压条件下即可活化甲烷与二氧化碳,显著提高目标产物乙酸选择性和收率。

具体实施方式

22.以下用实施例对本发明作更详细的描述。这些实施例仅是对本发明最佳实施方式的描述,并不对本发明的保护范围有任何限制。

23.实施例1

24.步骤1.将1mmol硝酸铟与2mmol nahco3加入含有1mmol十二烷基磺酸钠的去离子水中,搅拌;

25.步骤2.将0.2mol乙二醇与0.1mol三亚乙基四胺加入上述溶液,搅拌,在120℃下水热6h,离心、洗涤、50℃真空干燥2h;

26.步骤3.将0.001mmol硝酸银和0.02mmol硫酸铜制成水溶液,加入上述步骤(2)得到的物质,30℃水浴1h后,离心、洗涤、50℃真空干燥2h,将制得的固体在400℃的体积比为5%的h2/ar混合气氛下还原0.5h,得到海胆状in2o3负载cu-ag双金属合金催化剂,其中铜的负载量为1.1%,银的负载量为0.1%;

27.步骤4.将固定床空速设置为283h-1

后升高温度到300℃,通入体积比为1:0.7的甲烷与二氧化碳,气相产物经色谱分析,乙酸选择性为90.41%,乙酸时空收率为342μmol

·gcat-1

·

h-1

。

28.实施例2

29.步骤1.将30mmol氯化铟与120mmol ca(hco3)2加入60mmol十二烷基硫酸钠的离子水中,搅拌;

30.步骤2.将0.2mol正丁醇与0.1mol二缩三乙二胺加入上述溶液,搅拌,在160℃下水热12h,离心、洗涤、50℃真空干燥10h;

31.步骤3.将0.8mmol硫酸银和3.25mmol氯化铜制成水溶液后,加入上述步骤(2)得到的固体,50℃水浴6h后,离心、洗涤、50℃真空干燥10h,将制得的固体在450℃的体积比为10%的h2/he混合气氛下还原4h,得到海胆状in2o3负载cu-ag双金属合金催化剂,其中铜的负载量为载体质量的5%,银的负载量为载体质量的2.1%;

32.步骤4.将固定床空速设置为356h-1

后升高温度到400℃,通入体积比为1:1的甲烷与二氧化碳,气相产物经色谱分析,乙酸选择性为91.14%,乙酸时空收率为345μmol

·gcat-1

·

h-1

。

33.实施例3

34.步骤1.将60mmol氯化亚铟与240mmolnh4hco3加入含有240mmol十二烷基硫酸钠的去离子水中,搅拌;

35.步骤2.将0.4mol丙三醇与0.1mol曲恩汀加入上述溶液,搅拌,在160℃下水热10h,离心、洗涤、50℃真空干燥12h;

36.步骤3.将1.3mmol亚硫酸银和2.9mmol柠檬酸铜制成水溶液后,加入上述步骤(2)得到的固体,50℃水浴7.5h后,离心、洗涤、50℃真空干燥8h,将制得的固体在500℃的体积比为25%的h2/he混合气氛下还原4.5h,得到海胆状in2o3负载cu-ag双金属合金催化剂,其中铜的负载量为载体质量的2.3%,银的负载量为载体质量的1.7%;

37.步骤4.将固定床空速设置为483h-1

后升高温度到500℃,通入体积比为1:1.1的甲

烷与二氧化碳,气相产物经色谱分析,乙酸选择性为91.56%,乙酸时空收率为346μmol

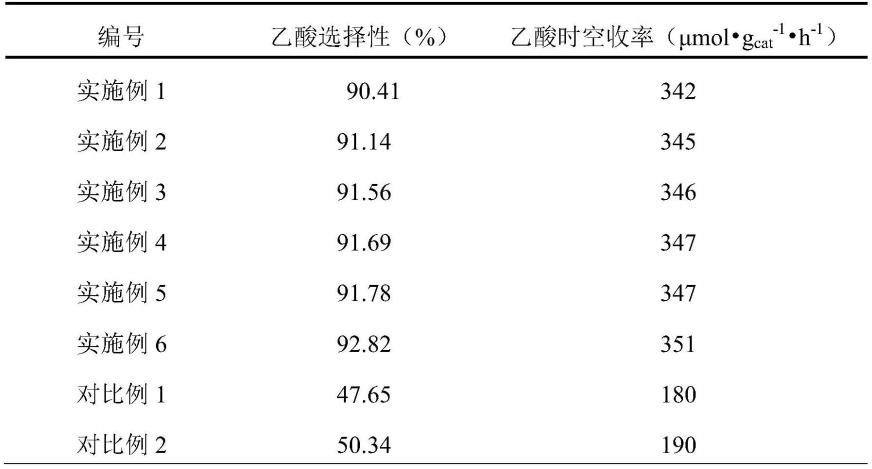

·gcat-1

·

h-1

。

38.实施例4

39.步骤1.将79mmol氯化铟与474mmolkhco3加入含有474mmol十二烷基硫酸钠的去离子水中,搅拌;

40.步骤2.将1mol甘醇与0.1mol三亚乙基四胺加入上述溶液,搅拌,在180℃下水热12h,离心、洗涤、60℃真空干燥8h;

41.步骤3.将2.6mmol硝酸银和3.3mmol乙酰丙酮铜制成水溶液后,加入上述步骤(2)得到的固体,60℃水浴5h后,离心、洗涤、60℃真空干燥8h,将制得的固体在500℃的体积比为50%的h2/he混合气氛下还原5h,得到海胆状in2o3负载cu-ag双金属合金催化剂,其中铜的负载量为载体质量的1.9%,银的负载量为载体质量的2.6%;

42.步骤4.将固定床空速设置为594h-1

后升高温度到600℃,通入体积比为1:1的甲烷与二氧化碳,气相产物经色谱分析,乙酸选择性为91.69%,乙酸时空收率为347μmol

·gcat-1

·

h-1

。

43.实施例5

44.步骤1.将76mmol硫酸铟与760mmolnahco3加入含有608mmol十二烷基磺酸钠的去离子水中,搅拌;

45.步骤2.将2mol1,2-亚乙基二醇与0.1mol二缩三乙二胺加入上述溶液,搅拌,在180℃下水热8h,离心、洗涤、60℃真空干燥12h;

46.步骤3.将18.2mmol硝酸银和8.2mmol草酸铜制成水溶液后,加入上述步骤(2)得到的固体,80℃水浴3h后,离心、洗涤、60℃真空干燥8h,将制得的固体在550℃的体积比为75%的h2/he混合气氛下还原6h,得到海胆状in2o3负载cu-ag双金属合金催化剂,其中铜的负载量为载体质量的1.3%,银的负载量为载体质量的5%;

47.步骤4.将固定床空速设置为667h-1

后升高温度到600℃,通入体积比为1:1.2的甲烷与二氧化碳,气相产物经色谱分析,乙酸选择性为91.78%,乙酸时空收率为347μmol

·gcat-1

·

h-1

。

48.实施例6

49.步骤1.将20mmol氯化铟与40mmolnahco3加入含有160mmol十二烷基磺酸钠的去离子水中,搅拌;

50.步骤2.将2mol乙醇与0.1mol三亚乙基四胺加入上述溶液,搅拌,在260℃下水热24h,离心、洗涤、80℃真空干燥24h;

51.步骤3.将0.3mmol硝酸银和1.2mmol硝酸铜制成水溶液后,加入上述步骤(2)得到的固体,80℃水浴8h后,离心、洗涤、80℃真空干燥24h,将制得的固体在600℃的体积比为95%的h2/he混合气氛下还原8h,得到海胆状in2o3负载cu-ag双金属合金催化剂,其中铜的负载量为载体质量的2.7%,银的负载量为载体质量的1.3%;

52.步骤4.将固定床空速设置为2200h-1

后升高温度到700℃,通入体积比为1:1.2的甲烷与二氧化碳,气相产物经色谱分析,乙酸选择性为92.82%,乙酸时空收率为351μmol

·gcat-1

·

h-1

。

53.对比例1

54.步骤1.将56mmol硝酸铟与224mmolnahco3加入含有224mmol十二烷基磺酸钠的去离子水中,搅拌;

55.步骤2.将0.8mol乙醇与0.1mol三亚乙基四胺加入上述溶液,搅拌,在120℃下水热6h,离心、洗涤、50℃真空干燥2h;

56.步骤3.将5.7mmol硝酸铜制成水溶液后,加入上述步骤(2)得到的物质,30℃水浴1h后,离心、洗涤、50℃真空干燥2h,将制得的固体在600℃的体积比为5%的h2/he混合气氛下还原1.5h,得到海胆状in2o3负载cu催化剂,其中铜的负载量为载体质量的4.7%,银的负载量为载体质量的0%;

57.步骤4.将固定床空速设置为667h-1

后升高温度到600℃,通入体积比为1:1的甲烷与二氧化碳,气相产物经色谱分析,乙酸选择性为47.65%,乙酸时空收率为180μmol

·gcat-1

·

h-1

。

58.对比例2

59.步骤1.将69mmol硝酸铟水合物与276mmolnahco3加入含有276mmol十二烷基磺酸钠的去离子水中,搅拌;

60.步骤2.将1mol乙醇与0.1mol三亚乙基四胺加入上述溶液,搅拌,在120℃下水热6h,离心、洗涤、50℃真空干燥2h;

61.步骤3.将4.2mmol硝酸银制成水溶液,加入上述步骤(2)得到的物质,30℃水浴1h后,离心、洗涤、50℃真空干燥2h,将制得的固体在600℃的体积比为5%的h2/he混合气氛下还原2h,得到海胆状in2o3负载ag催化剂,其中铜的负载量为载体质量的0%,银的负载量为载体质量的4.7%;

62.步骤4.将固定床空速设置为667h-1

后升高温度到600℃,通入体积比为1:1的甲烷与二氧化碳,气相产物经色谱分析,乙酸选择性为50.34%,乙酸时空收率为190μmol

·gcat-1

·

h-1

。

63.表1催化剂性能测试结果

64.

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。