1.本发明涉及电路板制作领域,具体涉及一种软硬结合板及其软板区控深的制作方法。

背景技术:

2.软硬结合板是通过软板将不同硬板部分连接成一个整体的印制电路板,具有完整的电气性能。软板部分一般设计在整个叠层结构的内层部分,最终需要将软板部分露出,达到软板弯折的效果。

3.软硬结合板软板区在制作时一般有两种方式操作,一种是将软板区从层压开始就显露出来,如图1所示,一直做到最终成品出货,软板区一直是露在外面的。当然为了保护软板,会对软板进行一定的保护,如贴胶带保护住软板,最后出货前再揭掉胶带。但在整个软硬结合板制作过程中会经历很多酸性碱性化学药水的攻击,软板区不可避免会受到一些损伤。另一种操作是在层压叠板时就将软板区进行保护起来,在软板区上放置一个盖子,如图2所示。这个盖子一直保留着,在做到外形处理时用机械铣切或激光铣切方式进行处理。

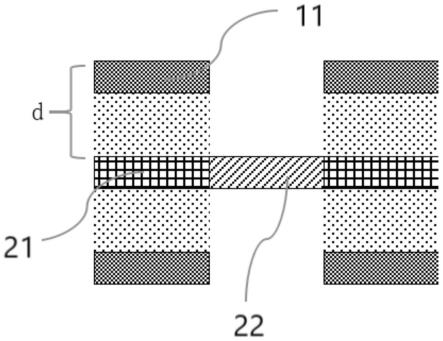

4.从这两种方式来看,无疑第二种方式可以在制作过程中保护好软板,软板不会受到损伤。但第二种方法在结构设计上存在一些局限性,当软板区距表层落差很小,如落差d在0.3mm左右,甚至0.15mm或更小时就很难在软板区设置盖子,此时叠层结构选择覆铜箔法,表层铜箔和软板之间的半固化片会开窗处理,软板区就无法避免要外露处理,就难以避免会出现软板区药水攻击带来的一些损伤。

技术实现要素:

5.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种在软硬结合板制作过程中保护软板区不受化学药水攻击,软板区完整的软硬结合板及其软板区控深的制作方法。

6.本发明的目的可以通过以下技术方案来实现:

7.本发明即针对软硬结合板软板区设计特点,提出一种新的工艺方法,当软板外露区距表层落差d在0.3mm甚至更小时可以让软板外露区一直有一层“盖子”保护,从而可以很好保护软板外露区,具体方案如下:

8.一种软硬结合板软板区控深的制作方法,该方法包括以下步骤:

9.s101,在软硬结合板内层软板层压覆盖膜;所述的内层软板层包括软板外露区以及软板外露区周围的软板区;

10.s102,在软板外露区表面贴合pi胶带;

11.s103,将硬板层、表层导体层、铣切处理完成的半固化片和软板层层压在一起;

12.s104,将层压后的软板层进行刻蚀和电镀,软板外露区上面的带槽半固化片、带窗半固化片和表层导体层部分形成的盖子一直保留,起到保护软板外露区的作用;

13.s105,将软板外露区上方的表层导体层、半固化片、pi胶带去除,即露出软板外露

区,完成软硬结合板的制作。

14.进一步地,所述的硬板层、表层导体层、半固化片和pi胶带对称分布在软板层两侧。

15.进一步地,软板区表层和硬板层表层之间的落差d≤0.3mm。

16.进一步地,所述的pi胶带位于软板外露区中部;偏差不超过0.2mm;

17.pi胶带的外轮廓与软板外露区边缘的距离为0.2-0.5mm。

18.进一步地,半固化片的铣切处理包括将半固化片的铣切形成含有两个开槽的带槽半固化片,该开槽方向与软板外露区;开槽的宽度为0.8-2.0mm。

19.进一步地,半固化片的铣切处理还包括将半固化片的铣切形成含有开窗的带窗半固化片;该带窗半固化片位于带槽半固化片与软板区之间。

20.换句话说,软板层上的半固化片如有多张,则保留1张沿软硬交接区向软板区开槽,槽宽0.8-2.0mm左右,可根据外形常用铣刀规格调整,其余几张半固化片则在软板对应位置开槽。

21.进一步地,所述开窗的尺寸大于软板外露区的尺寸;

22.开窗的内轮廓与软板外露区边缘的距离为0.2-0.8mm。

23.进一步地,所述pi胶带的尺寸大于两开槽之前的间距。即pi胶带的大小要比带槽半固化片开槽后残余大小要大。

24.考虑到半固化片的溢胶,半固化片开窗大小会比软板外露区略大一些,根据半固化片流胶量,略大0.2-0.8mm左右。

25.进一步地,所述pi胶带的厚度为0.04-0.06mm,

26.进一步地,所述表层导体层为一整张铜箔。

27.与现有技术相比,本发明具有以下优点:

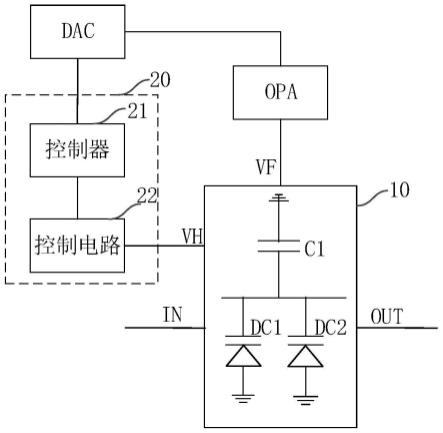

28.(1)本发明在层压叠层时表层覆一张铜箔,层压后表层铜箔会一直保留,如图3所示,这样软板区上面便形成了一层保护层作用的盖子;此盖子可以保护软板区在软硬结合板层压后的生产流程中没有化学药水腐蚀攻击,从而保护了软板区的完好;

29.(2)本发明在做到最终成品检验前的外形铣切时用修板刀沿软板区外围很方便即可将软板区上的盖子去掉,从而露出盖子保护下的软板,如图4所示,实现软硬结合板软板弯折组装的功能。

附图说明

30.图1为现有技术软硬结合板软板区外露的示意图;

31.图2为现有技术软硬结合板软板区盖子保护的示意图;

32.图3为实施例中软硬结合板制作过程图;

33.图4为实施例中软硬结合板结构图;

34.图5为实施例中软硬结合板主要生产流程图;

35.图中标号所示:硬板层11、软板区盖子12、表层导体层13、pi胶带14、带槽半固化片15、带窗半固化片16、软板区21、软板外露区22、开槽31、开窗32。

具体实施方式

36.下面结合附图和具体实施例对本发明进行详细说明。本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

37.实施例

38.一种软硬结合板软板区控深的制作方法,如图5,该方法包括以下步骤:

39.s101,在软硬结合板内层软板层压覆盖膜;内层软板层包括软板外露区22以及软板外露区22周围的软板区21;

40.s102,在软板外露区22表面贴合pi胶带14;pi胶带14位于软板外露区22中部;偏差不超过0.2mm;pi胶带14的外轮廓与软板外露区22边缘的距离为0.2-0.5mm。pi胶带14的尺寸大于两开槽31之前的间距。即pi胶带14的大小要比带槽半固化片15开槽后残余大小要大。pi胶带14的厚度为0.04-0.06mm,

41.s103,在软板区21上的半固化片进行铣切处理,具体而言,将半固化片的铣切形成含有两个开槽31的带槽半固化片15,该开槽31方向与软板外露区22;开槽31的宽度为0.8-2.0mm。还将半固化片的铣切形成含有开窗32的带窗半固化片16;该带窗半固化片16位于带槽半固化片15与软板区21之间。开窗32的尺寸大于软板外露区22的尺寸;开窗32的内轮廓与软板外露区22边缘的距离为0.2-0.8mm。

42.s104,将硬板层11、表层导体层13、铣切处理完成的半固化片和软板层层压在一起;硬板层11、表层导体层13、半固化片和pi胶带14对称分布在软板层两侧。软板区21表层和硬板层11表层之间的落差d≤0.3mm。表层导体层13为一整张铜箔,如图3。

43.s105,将层压后的软板层进行刻蚀和电镀,软板外露区22上面的带槽半固化片15、带窗半固化片16和表层导体层13部分形成的盖子一直保留,起到保护软板外露区22的作用;

44.s106,外形铣切成品出货前,用修板刀将将软板外露区22上方的表层导体层13、半固化片、pi胶带14去除,即露出软板外露区22,完成软硬结合板的制作,如图4。

45.以上,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。