单面金手指弯折180

°

两面接插功能柔性线路板制作方法

技术领域

1.本发明涉及一种柔性线路板,具体地说是一种单面金手指弯折180

°

实现双面接插功能的柔性线路板。

背景技术:

2.电子产品各个模块之间的连接,很多都是通过柔性线路板来实现,有的电子产品由于体积和结构原因,无法用单面柔性线路板进行同面线路连接或焊接,需要通过双面线路板过孔导通的方式进行正反面连接,实现双面焊接或接插的功能,但双面板柔软性较差、成本高、制作周期长。

技术实现要素:

3.本发明提供单面金手指弯折180

°

两面接插功能柔性线路板制作方法,其目的是解决现有技术的缺点,使单面柔性线路板达到双面接插的功能。

4.本发明解决其技术问题所采用的技术方案是:

5.单面金手指弯折180

°

两面接插功能柔性线路板制作方法,其特征在于:

6.单面柔性覆铜板由聚酰亚胺基材的正面覆着铜箔,为单面无胶压延铜柔性覆铜板;

7.在金手指的长度基础上进行延长,延长部分为金手指延伸段和边框延伸段,其中金手指延伸段的长度为:金手指的有效长度 纯胶的厚度 两倍的聚酰亚胺基材的厚度;

8.然后进行排版,排版后在正面金手指和金手指延伸段之间的非产品区边框上,设计一条蚀刻线;

9.在制作线路和贴压覆盖膜后,将边框延伸段裁掉;

10.将裁好尺寸的纯胶,贴合在聚酰亚胺基材的正面的金手指对应的聚酰亚胺基材的背面位置;

11.将蚀刻线外侧的金手指延伸段弯折180

°

到蚀刻线内的金手指的背面;

12.金手指延伸段所对应的聚酰亚胺基材的背面与纯胶的背面粘合,得到半成品;

13.半成品经过预压压合、烘烤、后工序冲切,得到了单面柔性线路板的一端或两端、两面都有金手指的柔性线路板。

14.线路层的线路段和金手指之间设计一条覆盖膜标记线;将切割好的覆盖膜贴合在线路层的线路段上,覆盖膜的侧边对准覆盖膜标记线,压合烘烤后,得到线路层有覆盖膜的半成品的单面柔性覆铜板;纯胶的两侧边分别对准蚀刻线和覆盖膜标记线,贴合在聚酰亚胺基材的背面上,过塑后撕去纯胶上的离型纸。

15.根据蚀刻线采用治具将蚀刻线外侧的金手指延伸段弯折180

°

到蚀刻线内的金手指的背面:

16.治具由等厚度的一块主板和两块弯折板组成,弯折板的定位孔的直径大于主板的定位孔的直径;

17.主板与两块弯折板正面朝下,平行移动左右弯折板,使弯折板与主板之间的缝隙宽度等于厚度 纯胶的厚度;

18.然后用美纹胶黏贴在缝隙上,位于主板与两块弯折板的背面,两边黏贴之后将主板与两块弯折板正面朝上,把定位钉敲入主板的定位孔;

19.将两侧的弯折板取起,弯折后将弯折板的定位孔分别套入穿过主板的定位孔的定位钉,完成治具的制作;

20.将纯胶一面朝上的单面柔性覆铜板的定位孔,对准治具的穿过主板的定位孔的定位钉,这时金手指延伸段落在治具的弯折板上,检查蚀刻线是否在治具主板与弯折板之间,然后按住纯胶,从两侧取起治具的弯折板往内曲弯折,再将弯折板盖下,将单面柔性覆铜板的两边定位孔和弯折板的定位孔、定位孔套入定位钉;然后按住弯折板,金手指延伸段所对应的聚酰亚胺基材的背面与纯胶的背面粘合,再把弯折板翻开,取出已弯折的半成品,完成了将蚀刻线外侧的金手指延伸段弯折180

°

到蚀刻线内的金手指的背面。

21.铜箔的厚度为12-18um。

22.蚀刻线宽度为0.2mm。

23.纯胶厚度为25um。

24.本发明的有益之处在于:

25.本发明得到了一条单面柔性线路板的一端或两端的两面都有金手指的柔性线路板,达到了单面板柔性线路板具有双面接插功能的目的,比双层板减去了一层铜箔和基材,产品厚度更薄,且柔软性更好,动态使用时寿命更长,同时省去钻孔和沉镀铜工序,大大降低成本和提高生产效率。

附图说明

26.下面结合附图和实施例对本发明进一步说明。

27.图1为线路层原始截面图;

28.图2为线路层金手指延长段截面图;

29.图3为贴覆盖膜后截面图;

30.图4为金手指背面贴纯胶后截面图;

31.图5为金手指弯折180

°

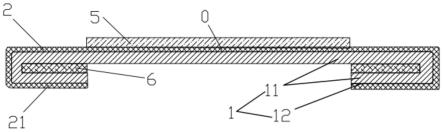

后成品截面图;

32.图6为线路层排版图;

33.图7为治具平面图;

34.图8为治具背面贴美纹胶带后平面图;

35.图9为治具两侧可弯折活动板弯折示意图;

36.图10为治具两侧活动板弯折180

°

后平面图。

具体实施方式

37.为了更清楚地说明本发明的技术方案,下面将对描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的实施例。为了便于理解本发明,下面结合附图和具体实施例,对本发明进行更详细的说明。

38.需要说明的是,当元件被表述“固定于”另一个元件,它可以直接在另一个元件上、或者其间可以存在一个或多个居中的元件。当一个元件被表述“连接”另一个元件,它可以是直接连接到另一个元件、或者其间可以存在一个或多个居中的元件。本说明书所使用的术语“上”、“下”、“内”、“外”、“底部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

39.本发明制作单面金手指弯折180

°

两面接插功能柔性线路板包括如下步骤:

40.1.线路层设计:

41.如图1所示:单面柔性覆铜板1由聚酰亚胺基材11的正面覆着铜箔12,为铜箔12的厚度为12-18um的单面无胶压延铜柔性覆铜板。根据设计尺寸要求,按单面柔性覆铜板1设计线路层的金手指2的长度。

42.2.线路层延伸段设计:

43.如图2、图4、图6所示:

44.在金手指2的长度基础上进行延长,延长部分为金手指延伸段21和边框延伸段7,其中金手指延伸段21的长度为:金手指2的有效长度 纯胶6的厚度 两倍的聚酰亚胺基材11的厚度。

45.并进行排版,排版后在正面的金手指2和金手指延伸段21之间的非产品区边框上,设计一条宽度2mm左右的蚀刻线4,即每个产品之间的边框上设计一条蚀刻线4。这些蚀刻线4的铜箔在线路蚀刻时被蚀刻掉,留下两边的铜皮,露出一条聚酰亚胺基材,这条蚀刻线4既作为弯折金手指的对位线,又起到弯折金手指时易于弯折的作用。

46.3.排版和定位孔设计:

47.如图6所示:

48.根据单面柔性覆铜板1的宽度和加工能力,排版成适合的尺寸,并设置金手指2的内侧的正面定位孔8,金手指延伸段21和边框延伸段7的延伸段定位孔9,正面定位孔8的孔径为2.0mm,延伸段定位孔9的孔径为3.0mm,即延伸段定位孔9的孔径比正面定位孔8的孔径大,便于在弯折时易于将延伸段定位孔9套入治具定位钉。

49.4.线路制作:

50.如图2所示:

51.按一般单面板线路流程制作线路,得到具有线路段0、金手指2、金手指延伸段21、边框延伸段7、金手指2和金手指延伸段21之间的蚀刻线4、线路段0和金手指2之间的覆盖膜标记线3的半成品的单面柔性覆铜板1。

52.5.贴合覆盖膜:

53.如图3所示:

54.对应覆盖膜标记线3的位置,将激光切割好的覆盖膜5贴合在线路层的线路段0上,覆盖膜5的侧边对准覆盖膜标记线3,压合烘烤后,得到线路层有覆盖膜5的半成品的单面柔性覆铜板1。

55.6.纯胶贴合:

56.如图4所示:

57.将裁好尺寸厚度为25um的纯胶6,根据蚀刻线4和覆盖膜标记线3(由于聚酰亚胺基材11为透明,很容易看到正面的蚀刻线4和覆盖膜标记线3),纯胶6的两侧边分别对准蚀刻线4和覆盖膜标记线3,贴合在聚酰亚胺基材11的背面上,过塑后撕去纯胶6上的离型纸,得到在聚酰亚胺基材11的正面的金手指2对应的聚酰亚胺基材11的背面位置贴有纯胶6的半成品。

58.7.专用治具制作:

59.如图7所示:

60.治具由一块主板101和两块弯折板201组成。根据柔性线路板的定位孔及长度和宽度尺寸,设计数控钻铣文件。主板101长度与金手指2和线路段9加起来的柔性线路板的长度一样,宽度大10mm,定位孔301和定位孔302直径1.9mm;弯折板201长度与金手指延伸段21长度一致,宽度与主板101一致,定位孔401和定位孔402直径3.0mm,也即定位孔401和定位孔402直径大于定位孔301和定位孔302直径。主板101和两块弯折板201等厚度,采用1.0-1.5mm厚的fr-4环氧玻璃布板,用数控钻铣床完成定位孔和外形制作。

61.主板101与两块弯折板201正面朝下,置于桌面排放整齐,平行移动左右弯折板201,使之与主板101之间的缝隙501的宽度等于fr-4环氧玻璃布板厚度(也即主板101与两块弯折板201) 纯胶6厚度。

62.如图8所示:

63.然后用美纹胶601黏贴在缝隙501上,位于主板101与两块弯折板201的背面,两边黏贴之后将主板101与两块弯折板201正面朝上,把直径1.9mm高度为fr-4fr-4环氧玻璃布板加2倍柔性线路板厚度(也即2倍单面柔性覆铜板1的厚度)的不锈钢定位钉,敲入定位孔301和定位孔302.

64.如图9、图10所示:

65.这样便可以将两侧的弯折板201取起,弯折后将定位孔401和定位孔402分别套入穿过定位孔301和定位孔301的两个定位钉,完成了治具的制作。

66.8.延伸段边框裁切:

67.用专用刀模按边框线将边框延伸段7裁掉。

68.9.金手指延伸段180

°

弯折:

69.将纯胶6一面朝上的半成品的单面柔性覆铜板1的四周定位孔8,对准治具的四周的穿过定位孔301和定位孔302的定位钉,放平之后,这时的半成品的金手指延伸段21落在治具的弯折板201上,检查蚀刻线4是否在治具主板101与弯折板201之间,然后双手的拇指按住纯胶6,食指和中指从两侧取起治具的弯折板201往内曲弯折,逐渐松开拇指,再将弯折板201盖下,由于半成品板的正面金手指2与金手指延伸段21之间的边框有蚀刻线4,且蚀刻线4的两侧为铜箔12较硬,中间是聚酰亚胺基材11较软,因此易于弯折。这样半成品的单面柔性覆铜板1的两边定位孔9和弯折板201的定位孔401、定位孔402会套入定位钉。然后把弯折板201用拇指按平,此时由于纯胶6有一定的粘性,金手指延伸段21所对应的聚酰亚胺基材11的背面与纯胶6的背面粘合,再把弯折板201翻开,取出已弯折的半成品,这样便实现了蚀刻线4外侧的整排金手指延伸段21弯折180

°

到蚀刻线4内的金手指2的背面,如图5结构。

70.9.压合:

71.如图5所示:

72.预压时间5秒,压力5mpa,成型时间120-150秒,进行压合,并160℃烘烤1小时,再进行后工序冲切等加工,得到了一条单面柔性线路板的一端或两端、两面都有金手指2的柔性线路板,达到了单面板柔性线路板具有双面接插功能的目的。

73.此单面金手指弯折180

°

两面接插功能柔性线路板的结构为:

74.线路板为聚酰亚胺基材11上覆着铜箔12,采用铜箔12厚度为12-18um的单面无胶压延铜柔性覆铜板。

75.线路板的正面的线路段0覆盖有覆盖膜5,覆盖膜5的侧边对准覆盖膜标记线3。

76.线路板的正面的一端或两端具有金手指2及金手指2之外的金手指延伸段21,金手指2和金手指延伸段21之间的非产品区边框上,有一条0.2mm左右的蚀刻线4。

77.线路板的背面对应金手指2的位置粘有纯胶6,纯胶6的两侧边分别对准蚀刻线4和覆盖膜标记线3。

78.线路板的端部弯折180

°

后,金手指延伸段21所对应的聚酰亚胺基材11的背面与纯胶6的背面粘合,柔性线路板的正面端部具有金手指2,柔性线路板的背面端部对应金手指2的位置为金手指延伸段21。

79.由于选用的是有一定延展性的压延铜,其厚度为18um以下,且弯折区内还有聚酰亚胺基材11和纯胶6的厚度,通过控制层压压力不大于5kg的情况下,压合过的产品经过检测,弯折部位没有发现铜箔12有裂痕现象。

80.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。