一种tial合金叶片模锻成形的方法

技术领域

1.本发明涉及模锻加工技术领域,具体涉及一种tial合金叶片模锻成形的方法。

背景技术:

2.叶片是航天航空发动机上的关键部件。对于该叶片传统的锻造工艺而言,一般需要先将熔炼得到的合金进行热等静压和均匀化热处理以消除铸锭中的宏观缺陷及元素成分偏析;然后切取棒状合金进行杆部挤压 锻造成形两步成形工艺路线,且挤压过程需要考虑叶身与榫头部位的形状特点挤压出不同形状的预制坯。由于叶身部位变形量较大,为了避免局部过大的挤压造成挤压件出现裂纹,需增加预锻工艺,经过预锻-终锻方可实现叶片的成形。因此,每次工序需要设计专用的模具,这无疑提高了模具的制作成本,同时每道工序后面需要跟随多道辅助工序,比如打磨、吹砂、腐蚀等。因此,传统的工艺方法导致了tial合金叶片加工周期长,材料利用率低,极大地限制了tial合金叶片的应用。

3.随着粉末冶金技术的发展,热等静压工艺也逐渐被应用到了航空发动力零部件的制造中。该技术将tial预合金粉末填充到由包套和控形型芯组成的型腔中,经过粉末振实、抽真空和封焊后进行热等静压处理,获得近全致密叶片。最后通过机加工和酸洗的方法去除模具即可得到最终的零件。与传统的叶片锻造工艺相比,该工艺具有材料利用率高、成形周期短以及零件性能优良的特点。但同时也存在一些不足:由于热等静压工艺具有一定的特点,例如粉末受到三向近乎等压力的作用,颗粒的形状几乎不发生改变;通过惰性气体作为介质传递压力具有一定的局限性,包套也会对粉末产生屏蔽作用,致使粉末颗粒变形受限,最终导致叶片未能达到全致密化;叶片模具结构通常是利用数值模拟的方法预测其变形,进而逆向设计得到的,因而模具的设计过程较为繁琐;热等静压后得到的零件还要通过机加工和酸洗的方法去除包套和模具,方能获得最终的零件。

4.针对目前航空发动机叶片制造中存在的问题,亟需一种新的生产工艺,以通过简单的制造工序直接生产出尺寸精确、表面完整性优秀的叶片。

技术实现要素:

5.基于此,本发明提供了一种tial合金叶片模锻成形的方法,该方法简化了tial合金叶片的加工过程、缩短了生产周期、降低了生产成本、实现了tial合金叶片的精确塑性成形。

6.为实现上述目的,本发明提供了一种tial合金叶片模锻成形的方法,其包括以下步骤:

7.1)选取开式模锻工艺的模具,在模具内喷涂氮化硼喷剂,风干;

8.2)将风干后的模具装配在感应热压炉内,并将tial预合金粉末填充在模具腔内;

9.3)将感应热压炉的炉腔抽真空后加热至温度为tial预合金粉末的α单相区并保温保压以进行锻造,锻造结束后停止加热,将模具内经锻造得到的锻件自然冷却至室温,然后卸载压力;

10.4)取出模具内的锻件,并采用线切割去除该锻件的飞边,得到tial合金叶片。

11.作为本发明的进一步优选技术方案,所述模具的拔模斜度设置为0~2

°

。

12.作为本发明的进一步优选技术方案,所述模具为石墨材质。

13.作为本发明的进一步优选技术方案,所述tial预合金粉末具有球形度,粒径区间为30~200μm。

14.作为本发明的进一步优选技术方案,步骤3)中,感应热压炉的炉腔抽真空范围为2

×

10-3

~9

×

10-3

pa,且在锻件被取出前,炉腔内始终保持为真空环境。

15.作为本发明的进一步优选技术方案,步骤3)中,保压压力设置为35~40mpa。

16.作为本发明的进一步优选技术方案,步骤3)中,保压时间t按以下公式计算:

17.t=2min/mm

×

h 1~2min

18.其中,h为待成形的tial合金叶片沿锻造方向的最大厚度。

19.作为本发明的进一步优选技术方案,所述tial合金叶片包括榫头和连接在所述榫头上的叶身,所述叶身为片状。

20.作为本发明的进一步优选技术方案,所述榫头的厚度大于所述叶身的厚度。

21.作为本发明的进一步优选技术方案,步骤2)中,tial预合金粉末根据待成形的tial合金叶片的形状填充在模具腔内,且模具腔内与tial合金叶片的榫头部位相对的位置所放置的tial预合金粉末需预先冷等静压成形。

22.本发明的tial合金叶片模锻成形的方法,通过采用上述技术方案,可以达到如下有益效果:

23.(1)本发明涉及到了粉末冶金工艺,由于粉末冶金技术将成分偏析限制在粉末颗粒尺度内,使得到的组织成分比较均匀。

24.(2)本发明在锻造过程中,tial预合金粉末主要受到锻造方向的单轴压应力的作用,颗粒形状发生了较大的改变,部分颗粒发生了破碎,破碎产生的细小的颗粒团有利于填充尺寸更小的孔洞,因此,使得锻后合金的原始颗粒边界和孔隙得以完全消除;

25.(3)本发明在锻造过程中,tial预合金粉末颗粒在高温、高压条件下发生了较大程度的塑性变形,伴随着动态再结晶,细化了晶粒,在后续的保温过程中能够阻止晶粒粗化,冷却后可得到细小的晶粒;

26.(4)本发明利用了粉末优良的流动填充性,实现了tial合金叶片的精确塑性成形,且锻造结束后经过少量的机加工即可获得具备尺寸精确、表面完整性优秀的成品件;

27.(5)相比较于传统的叶片锻造工艺,本发明的成形方法只需要设计出一套模具即可,大大减少了生产周期和生产成本;

28.(6)相比较于传统的热等静压工艺,本发明的模具设计过程相对简单,根据目标件的尺寸设计模具即可,且通过该工艺制造的叶片具有更高的密度,在保证较好的力学性能的同时大幅减少了生产周期和生产成本。

附图说明

29.下面结合附图和具体实施方式对本发明作进一步详细的说明。

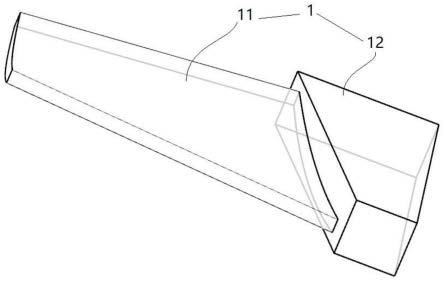

30.图1为本发明tial合金叶片提供的一实例的结构示意图;

31.图2为本发明的模具提供的一实例的结构示意图;

32.图3为本发明技术方案锻造得到的tial合金叶片坯料图;

33.图4为本发明技术方案机加工后得到的tial合金叶片;

34.图5为通过本发明工艺获得合金的微观组织图。

35.图中:1、tial合金叶片,11、叶身,12、榫头,2、模具,21、下模,22、上模,23、定位槽。

36.本发明目的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

37.下面将结合附图以及具体实施方式,对本发明做进一步描述。较佳实施例中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等用语,仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

38.为了解决现有技术存在的上述技术问题,本发明提供了一种tial合金叶片模锻成形的方法,其包括以下步骤:

39.1)选取开式模锻工艺的模具2,在模具2内喷涂氮化硼喷剂,风干;

40.2)将风干后的模具2装配在感应热压炉内,并将tial预合金粉末填充在模具2腔内;

41.3)将感应热压炉的炉腔抽真空后加热至温度为tial预合金粉末的α单相区并保温保压以进行锻造,锻造结束后停止加热,将模具2内经锻造得到的锻件自然冷却至室温,然后卸载压力;

42.4)取出模具2内的锻件(叶片坯料),并采用线切割去除该锻件的飞边,得到tial合金叶片。

43.本发明的所述tial合金叶片1包括榫头和连接在所述榫头上的叶身,所述叶身11为片状,所述榫头12的厚度大于所述叶身11的厚度。

44.具体实施中,所述模具2的拔模斜度设置为0~2

°

;所述模具2为石墨材质,所述tial预合金粉末1具有球形度,粒径区间为30~200μm;感应热压炉的炉腔抽真空范围为2

×

10-3

~9

×

10-3

pa,且在锻件被取出前,炉腔内始终保持为真空环境。

45.上述步骤2)中,tial预合金粉末根据待成形的tial合金叶片的形状填充在模具2腔内,实际应用中,为了减少锻造过程中材料的大范围的流动,对于需要大量粉末成形的部位,需预先将tial预合金粉末冷等静压成形后再放入指定位置,成形后的tial预合金粉末为非流动形态,便于堆积,不会松散流动。成形后形状可以为球形、块状,或其他形状均可,在此不做限定。本实例中的tial合金叶片的榫头部位尺寸相对较大,作为一优选方案,该部位的tial预合金粉末选择预先冷等静压成形后再方入到模具2内。

46.优选地,为了实现全致密化,并防止在后续的保温过程中晶粒发生粗化,以便冷却后可得到细小的晶粒,步骤3)中,保压压力设置为35~40mpa;保压时间t按以下公式计算:

47.t=2min/mm

×

h 1~2min

48.其中,h为待成形的tial合金叶片沿锻造方向的最大厚度。

49.本发明的tial合金叶片模锻成形的方法简化了tial合金叶片的加工过程、缩短了生产周期、降低了生产成本、实现了tial合金叶片的精确塑性成形。

50.为了让本领域的技术人员更好地理解并实现本发明的技术方案,下面结合附图并

以实施例的形式对本发明的技术方案做详细阐述:

51.该实施例tial合金叶片模锻成形的方法制备得到的tial合金叶片1如图1所示,其叶身11厚度为1.5mm,榫头12厚度为6mm。该实施例制备得到tial合金叶片1的具体操作步骤如下:

52.1)锻造工艺选择开式模锻,根据tial合金叶片1的形状及尺寸设计模具2,模具2的拔模斜度设为0

°

,模具2材料选用石墨材料,该模具2如图2所示,模具2的模腔由上下扣合的上模22和下模21围合形成,装配模具2时将两个横截面为6

×

6mm的长方体分别嵌入模具2的定位槽23内,以实现上模22和下模21的精准对位;

53.2)在模具2内喷入氮化硼喷剂,待氮化硼风干后将模具2装配在感应热压炉内,根据叶片体积,经过计算称取14g的tial预合金粉末,然后将tial预合金粉末根据叶片结构的特点放置在模具2腔内;

54.3)首先将感应热压炉的炉腔内抽真空至5

×

10-3

pa,然后将tial预合金粉末升温至1410

±

10℃,达到该温度后开始施压,将压力调至35mpa左右,达到该压力后保温保压15min以实现致密化,锻造结束后停止加热,缓慢降至室温,同时卸载压力,在锻件取出之前炉腔一直处于真空环境;

55.4)取出锻件,得到如图3所示的叶片坯料,采用线切割去除该叶片坯料的飞边,即可得到如图4所示的tial合金叶片。

56.图5为通过本实施例获得叶片的微观组织图,从图5中可以看出,tial预合金粉末已经实现全致密化,原始颗粒边界被彻底消除,颗粒界面实现了充分的结合,且组织成分比较均匀。

57.对本实施例制备的tial合金叶片通过排水法进行密度测试,测得相对密度为99.9%。这表明了,本发明采用tial预合金粉末直接锻造技术精确塑性成形的tial合金叶片为全致密化的内部结构,机械性能好,满足应用于航空发动机以作为发动机叶片的技术要求。

58.虽然以上描述了本发明的具体实施方式,但是本领域熟练技术人员应当理解,这些仅是举例说明,可以对本实施方式做出多种变更或修改,而不背离本发明的原理和实质,本发明的保护范围仅由所附权利要求书限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。