1.本发明公开了一种含烷氧链段的硅烷偶联剂及其制备方法和应用,属于精细化工技术领域。

背景技术:

2.为了提高轮胎的机械强度、耐磨性及抗湿滑性,需要在橡胶中添加大量的填充补强剂白炭黑。由于白炭黑表面存在大量的硅羟基,这些基团容易聚集结团,在轮胎加工过程中难以均匀分散,而且混炼胶的门尼粘度容易反弹,从而影响机械力学性能。所以,使白炭黑在橡胶中良好均匀分散及改善胶料的流动性已经成为当今轮胎生产加工的一项重大难题。

3.改善白炭黑在胶料中的分散性的方法有表面改性、添加白炭黑分散剂和使用硅烷偶联剂等。表面改性通常是在白炭黑制备过程中采用改性剂与表面的硅羟基反应降低表面极性,从而使白炭黑表面的亲水性变为疏水性,提升与高分子材料的亲和力而改善分散性;白炭黑分散剂只是对白炭黑表面进行物理包覆;硅烷偶联剂一端的烷氧基水解形成羟基,然后和白炭黑表面的羟基脱水反应形成硅-氧-硅醚键,另一端的硫链断裂与橡胶大分子链连接,起到桥梁连接作用,是目前主流方法。但硅烷偶联剂改性的白炭黑胶料具有黏度大且易反弹、耐磨性差、生热等不足仍需要改进。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种含烷氧链段的硅烷偶联剂,该产品分子结构中有亚乙基醚链段,将白炭黑和橡胶大分子链连接后具有橡胶弹簧的性质,提升了白炭黑胶料的粘弹性,胶料的动态压缩生热相对硅烷偶联剂来说更低,耐磨性能更好。

5.本发明具体技术方案如下:一种含烷氧链段的硅烷偶联剂,其具有下式所述的结构式:;上式中,r为甲基或乙基,n为1、2、3、4、5或6,x为2、3或4。

6.优选的,上式中,n=3,x=2。

7.本发明还提供了上述含烷氧链段的硅烷偶联剂的制备方法,该方法包括以下步骤:a. 将烯丙基聚乙二醇和三氯氢硅在氯铂酸催化回流状态下进行反应,制得中间体1,反应式如下:

b. 将中间体1和烷醇钠在溶剂中回流状态下进行反应,制得中间体2,反应式如下:c. 将中间体2和氯化亚砜在回流状态下进行反应,制得中间体3,反应式如下:d、将中间体3、多硫化钠在回流状态下进行反应,制得含烷氧链段的硅烷偶联剂,反应式如下:进一步的,步骤a中,烯丙基聚乙二醇和三氯氢硅的摩尔比为1:1~1.1。

8.进一步的,步骤a中,反应过程中加入氯铂酸(h2ptcl2)进行催化,催化剂用量为三氯氢硅质量的0.005-0.015%。氯铂酸一般以异丙醇溶液的形式加入,其浓度可以随意调整。

9.进一步的,步骤a中,反应在真空、气体保护下进行,反应时间为2~6小时。反应时抽真空度至0.03~0.05mpa,反应过程的保护气体为氮气或惰性气体。

10.进一步的,步骤b中,所述中间体1和烷醇钠的摩尔比为1:3-3.5;优选的,所述烷醇钠为甲醇钠或乙醇钠。

11.进一步的,步骤b中,反应在溶剂存在下进行,所述溶剂为甲醇、乙醇等醇类溶剂,反应时间一般为1~3小时。

12.进一步的,步骤c中,所述中间体2和氯化亚砜的摩尔比为1:1~1.5。

13.进一步的,步骤c中,反应时间为4~8小时。

14.进一步的,步骤d中,中间体3和多硫化钠的摩尔比为1:1~1.5。多硫化钠可以通过硫化钠和硫磺按照现有技术的方法制得。

15.进一步的,步骤d中,反应在甲醇、乙醇等醇类溶剂中进行,反应时间一般为8-10小时。

16.本发明结构的含烷氧链段的硅烷偶联剂可以对白炭黑进行改性,改性后,分子链中的多硫键断裂后接到橡胶大分子链双键上,提高改善了白炭黑在橡胶中的分散性,另外,本发明的硅烷偶联剂分子链中具有亚甲基链段,类似弹簧的作用,增大了胶料的粘弹性,从

而降低了胶料的压缩生热,提高了轮胎的抗湿滑性能和乘坐舒适性能,具有很好经济和社会效益,市场前景广阔。因此,该含烷氧链段的硅烷偶联剂作为白炭黑改性剂的应用以及在橡胶制品中的应用也在本发明保护范围之内。

17.本发明具有以下优势:1、本发明含烷氧链段的硅烷偶联剂分子结构中有亚乙基醚链段,将白炭黑和橡胶大分子链连接后具有橡胶弹簧的性质,提升了白炭黑胶料的粘弹性,胶料的动态压缩生热相对硅烷偶联剂来说更低,耐磨性能更好,添加了本发明含烷氧链段的硅烷偶联剂的白炭黑胶料具有更优的粘弹性能、更低的动态压缩生热性能和耐磨性能,胶料门尼粘度低且不易反弹。

18.2、本发明含烷氧链段的硅烷偶联剂制备工艺简洁、可操控性强。

19.3、本发明含烷氧链段的硅烷偶联剂能满足和顺应了今后发展“绿色轮胎”的方向和要求,具有很好经济和社会效益,市场前景广阔。

具体实施方式

20.下面通过具体的实施例对本发明进行详细说明,但这些例举性实施方式的用途和目的仅用来例举本发明,并非对本发明的实际保护范围构成任何形式的任何限定,更非将本发明的保护范围局限于此。

21.下述实施例中,所述烯丙基聚乙二醇购自江苏省海安石油化工厂公司。

22.下述实施例中,氯铂酸溶液的配制方法为:将氯铂酸溶于异丙醇中,配成浓度0.1mol/l的异丙醇溶液,摇匀备用,使用的时候再根据需要用异丙醇稀释。

23.实施例1第一步,中间体1的制备将0.2摩尔的烯丙基三聚乙二醇(结构式,n=3)、0.21摩尔的三氯氢硅投入到混合釜内充分混合,用氮气保护,再将混合液与氯铂酸的异丙醇溶液一起打入真空度为0.03-0.05mpa、并有氮气保护的加成釜内,氯铂酸加入量为三氯氢硅质量的万分之一,油浴加热控温80℃回流反应,时间5小时,当回流逐渐减少至看不到时,终止反应,把反应液打入分馏釜内,在釜内压力0.04mpa、温度150℃的条件下分馏,得到中间体1 0.195mol,以烯丙基三聚乙二醇计收率为97.5%。

24.第二步,中间体2的制备将0.18摩尔上述中间体1、含有0.55摩尔乙醇钠的乙醇溶液投入到反应釜中,加热回流反应3小时,然后过滤脱去反应生成的氯化钠,蒸馏脱除乙醇得到中间体2,中间体2的摩尔量为0.175mol,以中间体1计收率为97.2%。

25.第三步,中间体3的制备将0.15摩尔上述中间体2、0.2摩尔氯化亚砜混合,加热回流反应6小时,尾气依次用碱液和水吸收,反应产物用200克10wt%稀碱水洗涤一次,再用300克清水洗涤一次,得到中间体3,中间体3的摩尔量为0.143mol,以中间体2计收率为95.3%。

26.第四步,含烷氧链段的硅烷偶联剂的制备将0.13摩尔二硫化钠、300毫升无水乙醇加入到反应釜中,搅拌加热至50℃,然后

在30分钟内完成0.12mol中间体3的滴加,然后再升温至70-80℃进行回流反应9小时,反应后过滤去掉反应生成的氯化钠固体,然后再精馏分离乙醇,得到0.115mol本发明含烷氧链段的硅烷偶联剂1,结构式如下:其中r为乙基,n=3,x=2,平均硫含量8.67%,以中间体3计收率95.8%。

27.实施例2第一步,中间体1的制备将0.2摩尔的烯丙基四聚乙二醇(结构式,n=4)、0.21摩尔三氯氢硅投入到混合釜内充分混合,用氮气保护,再将混合液与氯铂酸的异丙醇溶液一起打入真空度为0.03-0.05mpa、并有氮气保护的加成釜内,氯铂酸加入量为三氯氢硅质量的万分之一,油浴加热控温80℃回流反应,时间5小时,当回流逐渐减少至看不到时,终止反应,把反应液打入分馏釜内,在釜内压力0.04mpa、温度150℃的条件下分馏,得到中间体1 0.193mol,以烯丙基四聚乙二醇计收率为96.5%。

28.第二步,中间体2的制备将0.18摩尔上述中间体1、含有0.56摩尔甲醇钠的甲醇溶液投入到反应釜中,加热回流反应3小时,然后过滤脱去反应生成的氯化钠,蒸馏脱除甲醇得到中间体2,中间体2的摩尔量为0.173mol,以中间体1计收率为96.1%。

29.第三步,中间体3的制备将0.15摩尔上述中间体2、0.2摩尔氯化亚砜混合,加热回流反应6小时,尾气依次用碱液和水吸收,反应产物用200克10wt%稀碱水洗涤一次,再用300克清水洗涤一次,得到中间体3, 中间体3的摩尔量为0.141mol,以中间体2计收率为94%。

30.第四步,含烷氧链段的硅烷偶联剂的制备将0.13摩尔四硫化钠、300毫升乙醇加入到反应釜中,搅拌升温至55℃,然后在30分钟内滴加完0.12摩尔中间体3,然后升温至70-80℃进行回流反应10小时,反应后过滤除去反应生成的氯化钠固体,再精馏脱除乙醇,得到本发明含烷氧链段的硅烷偶联剂2,该含烷氧链段的硅烷偶联剂2的结构式如上式(1)所示,其中r为甲基,n=4,x=4,平均硫含量14.7%。

31.实施例3第一步,中间体1的制备将0.2摩尔的烯丙基二聚乙二醇(结构式,n=2)、0.21摩尔三氯氢硅投入到混合釜内充分混合,用氮气保护,再将混合液与氯铂酸的异丙醇溶液一起打入真空度为0.03-0.05mpa并有氮气保护的加成釜内,氯铂酸加入量为三氯氢硅质量的万分之一,油浴加热控温80℃回流反应,时间4小时,当回流逐渐减少至看不到时,终止反应,

把反应液打入分馏釜内,在釜内压力0.04mpa、温度150℃的条件下分馏,得到中间体1 0.19mol,以烯丙基二聚乙二醇计收率为95%。

32.第二步,中间体2的制备将0.18摩尔上述中间体1、含有0.54摩尔甲醇钠的甲醇溶液投入到反应釜中,加热回流反应3小时,然后过滤脱去反应生成的氯化钠,蒸馏脱除甲醇得到中间体2,中间体2的摩尔量为0.17 mol,以中间体1计收率为94.4%。

33.第三步,中间体3的制备将0.15摩尔上述中间体2、0.2摩尔氯化亚砜混合,加热回流反应5小时,尾气依次用碱液和水吸收,反应产物用200克10wt%稀碱水洗涤一次,再用300克清水洗涤一次,得到中间体3,中间体3的摩尔量为0.147 mol,以中间体2计收率为98%。

34.第四步,含烷氧链段的硅烷偶联剂的制备将0.13摩尔二硫化钠、300毫升甲醇加入到反应釜中,搅拌升温至50℃,然后在30分钟内滴加完0.12摩尔中间体3,然后升温至60-70℃进行回流反应8小时,反应后过滤除去反应生成的氯化钠固体,再精馏脱除甲醇,得到本发明含烷氧链段的硅烷偶联剂3,该含烷氧链段的硅烷偶联剂3的结构式如上式(1)所示,其中r为甲基,n=2,x=2,平均硫含量11.3%。

35.将上述实施例制备的3个样品在橡胶中进行应用性能验证1、橡胶配方(重量份)丁苯橡胶(sbr)75份;顺丁橡胶(br)25份;防老剂rd 1份;防老剂4020 2份;防护蜡 2份;白炭黑 60份;偶联剂 5份;炭黑n110 4份;芳烃油 6份;氧化锌 3份;硬脂酸 2份;促进剂dpg 1.5份;促进剂cz 2份;硫黄 1.5份。所述偶联剂分别为实施例1-3中制得的含烷氧链段的硅烷偶联剂以及市售硅-69。

36.、炼胶工艺胶料分两段混炼,步骤如下:一段混炼在密炼机中进行,加料顺序为:先将丁苯橡胶和顺丁橡胶混合,然后加入后氧化锌、硬脂酸、防护蜡、炭黑、防老剂、促进剂,然后加入1/2白炭黑和偶联剂,然后加入剩余的白炭黑和芳烃油,最后排胶。

37.二段混炼在开炼机上进行,加料顺序为:一段混炼胶和硫黄,薄通5次出片。胶料停放24小时后硫化,硫化条件160℃

×

t90。

38.、性能测试标准对所得胶料的硫化特性和物理机械性能进行测试,测试参照相应国家标准。其中,压缩疲劳温升实验条件:冲程 4.45mm,负荷 1mpa,实验温度 55℃,压缩频率 30hz;动态力学性能测试条件为:频率 10hz,温度范围

ꢀ‑

80℃~80℃,升温速率 3℃

·

min-1

。

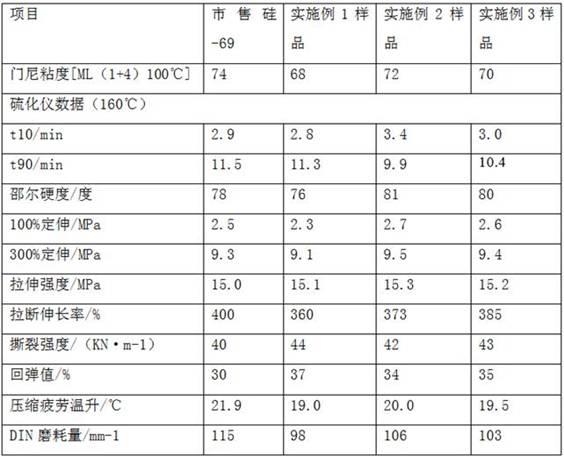

39.、性能测试结果4.1硫化特性和物理机械性能

从上表在中数据可以看出,本发明的3个含烷氧链段的硅烷偶联剂样品都比市售硅-69性能优越,其中实施例1样品性能最佳。

40.动态力学性能从上表中数据可以看出,所有本发明样品的动态力学性能都比市售硅-69好,其中实施例1样品性能最佳。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。