1.本发明涉及高分子复合材料技术领域,具体为一种制备聚四氟乙烯玻璃纤维透气漆布的工艺。

背景技术:

2.聚四氟乙烯玻璃纤维布是以悬浮聚四氟乙烯(俗称塑料王)乳液为原料,浸渍高性能玻璃纤维布而成的纤维布,是一种高性能,多用途的复合材料新产品。可用于防腐包覆、内衬及衬垫、防粘运输带、高频覆铜板、建筑膜材、绝缘材料、微波干燥输送带、柔性补偿器、摩擦材料等;

3.玻璃纤维涂覆聚四氟乙烯后对提高过玻璃纤维布的耐折、耐磨及憎水性等性能,延长使用寿命至关重要,现有技术中制备的聚四氟乙烯玻璃纤维透气漆布容易产生气泡,含胶量偏高,透气性能差,难以达到规定的技术要求,鉴于此,提出一种制备聚四氟乙烯玻璃纤维透气漆布的工艺。

技术实现要素:

4.本发明的目的在于提供一种制备聚四氟乙烯玻璃纤维透气漆布的工艺,以解决上述背景技术中提出的容易产生气泡,含胶量偏高,透气性能差的问题。

5.为实现上述目的,本发明提供如下技术方案:一种制备聚四氟乙烯玻璃纤维透气漆布的工艺,其特征在于:包括以下步骤;

6.步骤(1)、将玻璃纤维浸泡在硅烷偶联剂溶液中,浸泡1-1.5h后,在105-110℃温度下烘干固化得到玻璃纤维粉;

7.步骤(2)、将一定比例的玻璃纤维粉和芳砜纶纤维加入到聚四氟乙烯微粉粒中,混合均匀;然后放入真空干燥箱中除去水分,脱气完成后,放入预热好的模具中进行加压成型,得到复合材料;

8.步骤(3)、通过压机冷压成型,然后高温烧结成型;

9.步骤(4)制备聚四氟乙烯玻璃纤维透气漆布;

10.a1、高温烧结的玻璃纤维布冷却后浸渍聚四氟乙烯乳液,室温下晾干;

11.a2、将玻璃纤维布进行分段干燥,然后在280-290℃烘焙;

12.a3、玻璃纤维布冷却后再次浸入稀释的聚四氟乙烯乳液,晾干、干燥、烘焙,在炉中380-400℃烧结30-35min得到聚四氟乙烯玻璃纤维透气漆布;

13.步骤(5)、将聚四氟乙烯玻璃纤维透气漆布经过高压射流处理,然后经过加压辊定型,最后将上述聚四氟乙烯玻璃纤维透气漆布经表面处理剂硅烷偶联剂的浸渍处理后得到最终产品。

14.优选的,步骤(2)中,加压成型的具体步骤为:

15.s1、将模具150-180℃预热后,施加70-75v电压;

16.s2、调节电压升温至370-390℃,接着加压至60-65mpa,保温40-50min;

17.s3、关闭电压,保压降温至140-150℃,冷却到室温脱模。

18.优选的,步骤(4)中,聚四氟乙烯乳液稀释为28-32%固含量。

19.优选的,步骤(4)中,玻璃纤维布分段干燥的具体步骤为:120-125℃,170-175℃,190-195℃各干燥30min。

20.优选的,步骤(4)中,反复多次浸入稀释的聚四氟乙烯乳液,晾干、干燥、烘焙,直至达到要求的厚度。

21.优选的,步骤(5)中,高压射流处理的压力为2mpa-4.9mpa、孔径为0.15mm-0.25mm、水温为45℃-65℃、振动频率35hz-50hz。

22.优选的,步骤(5)中,加压辊定型的压力为5mpa-9.8mpa。

23.本发明提出的一种制备聚四氟乙烯玻璃纤维透气漆布的工艺,有益效果在于:

24.1、本发明玻璃纤维布在浸渍聚四氟乙烯乳液后,经过干燥、烘焙、烧结等工序,将浸渍液烘干并使其在纤维表面成膜,达到保护纤维,使其免受化学腐蚀,并提高其耐折、耐磨和憎水性等各项性能外,还具备优越的透气性能;

25.2、本发明制备的四氟乙烯玻璃纤维透气漆布,布面结构变得均匀平整,透气度提高,热膨胀系数差异小,尺寸安定性好。

附图说明具体实施方式

26.下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.实施例1、本发明提供一种技术方案:一种制备聚四氟乙烯玻璃纤维透气漆布的工艺,其特征在于:包括以下步骤;

28.步骤(1)、将玻璃纤维浸泡在硅烷偶联剂溶液中,浸泡1h后,在105℃温度下烘干固化得到玻璃纤维粉;

29.步骤(2)、将一定比例的玻璃纤维粉和芳砜纶纤维加入到聚四氟乙烯微粉粒中,混合均匀;然后放入真空干燥箱中除去水分,脱气完成后,放入预热好的模具中进行加压成型,得到复合材料;

30.加压成型的具体步骤为:

31.s1、将模具150℃预热后,施加70v电压;

32.s2、调节电压升温至370℃,接着加压至60mpa,保温40min;

33.s3、关闭电压,保压降温至140℃,冷却到室温脱模;

34.通过步骤(2)可以提高其耐折、耐磨和憎水性等各项性能。

35.可以将步骤(2)替换成以下步骤:

36.将聚丙烯/聚四氟乙烯纤维复合材料与发泡剂混合均匀后,采用二次开模工艺,进行微发泡注塑成型,得到纤维微发泡复合材料;

37.进一步的,ptfe纤维的pp/ptfe纤维复合材料与化学发泡剂的质量比为96:4;

38.进一步的,注射温度180℃;

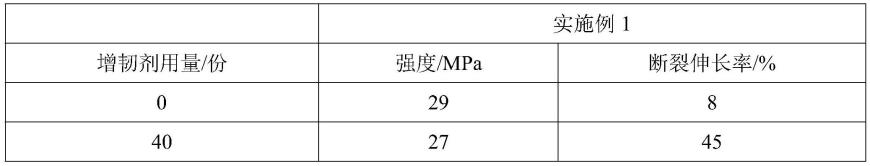

39.更具体的,发泡剂的制备方法为:将碳酸氢钠、柠檬酸钠在45℃下真空干燥14h,将ldpe、碳酸氢钠、柠檬酸钠、氧化锌和硬脂酸锌均匀混合后加工造粒,加工温度控制在100℃,得到化学发泡剂;

40.进一步的,ldpe、碳酸氢钠、柠檬酸钠、氧化锌和硬脂酸锌的质量比为70:17:3:8:2;

41.通过替换的步骤(2)可以促使复合材料的拉伸强度、弯曲强度、缺口冲击强度分别提高,可有效提高材料的力学性能,同时提高了耐热性。

42.步骤(3)、通过压机冷压成型,然后高温烧结成型;

43.步骤(4)制备聚四氟乙烯玻璃纤维透气漆布;

44.a1、高温烧结的玻璃纤维布冷却后浸渍聚四氟乙烯乳液,聚四氟乙烯乳液稀释为28-32%固含量,室温下晾干;

45.a2、将玻璃纤维布进行分段干燥,玻璃纤维布分段干燥的具体步骤为:120℃,170℃,190℃各干燥30min,然后在280℃烘焙;

46.a3、玻璃纤维布冷却后再次浸入稀释的聚四氟乙烯乳液,晾干、干燥、烘焙,反复多次浸入稀释的聚四氟乙烯乳液,晾干、干燥、烘焙,直至达到要求的厚度,在炉中380℃烧结30min得到聚四氟乙烯玻璃纤维透气漆布;

47.步骤(5)、将聚四氟乙烯玻璃纤维透气漆布经过高压射流处理,高压射流处理的压力为2mpa、孔径为0.15mm、水温为45℃、振动频率35hz,然后经过6mpa加压辊定型,最后将上述聚四氟乙烯玻璃纤维透气漆布经表面处理剂硅烷偶联剂的浸渍处理后得到最终产品。

48.实施例2、本发明提供另一种技术方案:一种制备聚四氟乙烯玻璃纤维透气漆布的工艺,其特征在于:包括以下步骤;

49.步骤(1)、将玻璃纤维浸泡在硅烷偶联剂溶液中,浸泡1.5h后,在110℃温度下烘干固化得到玻璃纤维粉;

50.步骤(2)、将一定比例的玻璃纤维粉和芳砜纶纤维加入到聚四氟乙烯微粉粒中,混合均匀;然后放入真空干燥箱中除去水分,脱气完成后,放入预热好的模具中进行加压成型,得到复合材料;

51.加压成型的具体步骤为:

52.s1、将模具180℃预热后,施加75v电压;

53.s2、调节电压升温至390℃,接着加压至65mpa,保温50min;

54.s3、关闭电压,保压降温至150℃,冷却到室温脱模;

55.通过步骤(2)可以提高其耐折、耐磨和憎水性等各项性能。

56.可以将步骤(2)替换成以下步骤:

57.将聚丙烯/聚四氟乙烯纤维复合材料与发泡剂混合均匀后,采用二次开模工艺,进行微发泡注塑成型,得到纤维微发泡复合材料;

58.进一步的,ptfe纤维的pp/ptfe纤维复合材料与化学发泡剂的质量比为97:3;

59.进一步的,注射温度200℃;

60.更具体的,发泡剂的制备方法为:将碳酸氢钠、柠檬酸钠在50℃下真空干燥20h,将ldpe、碳酸氢钠、柠檬酸钠、氧化锌和硬脂酸锌均匀混合后加工造粒,加工温度控制在120

℃,得到化学发泡剂;

61.进一步的,ldpe、碳酸氢钠、柠檬酸钠、氧化锌和硬脂酸锌的质量比为70:17:3:8:2;

62.通过替换的步骤(2)可以促使复合材料的拉伸强度、弯曲强度、缺口冲击强度分别提高,可有效提高材料的力学性能,同时提高了耐热性。

63.步骤(3)、通过压机冷压成型,然后高温烧结成型;

64.步骤(4)制备聚四氟乙烯玻璃纤维透气漆布;

65.a1、高温烧结的玻璃纤维布冷却后浸渍聚四氟乙烯乳液,聚四氟乙烯乳液稀释为28-32%固含量,室温下晾干;

66.a2、将玻璃纤维布进行分段干燥,玻璃纤维布分段干燥的具体步骤为:125℃,175℃,195℃各干燥30min,然后在290℃烘焙;

67.a3、玻璃纤维布冷却后再次浸入稀释的聚四氟乙烯乳液,晾干、干燥、烘焙,反复多次浸入稀释的聚四氟乙烯乳液,晾干、干燥、烘焙,直至达到要求的厚度,在炉中400℃烧结35min得到聚四氟乙烯玻璃纤维透气漆布;

68.步骤(5)、将聚四氟乙烯玻璃纤维透气漆布经过高压射流处理,高压射流处理的压力为4.9mpa、孔径为0.25mm、水温为65℃、振动频率50hz,然后经过9.8mpa加压辊定型,最后将上述聚四氟乙烯玻璃纤维透气漆布经表面处理剂硅烷偶联剂的浸渍处理后得到最终产品。

69.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。