1.本实用新型涉及冶金节能环保领域,具体而言,本实用新型涉及一种钢渣连续热焖系统。

背景技术:

2.钢渣是炼钢产生的主要固体废物,近年钢铁企业的快速发展,钢渣的产生量随之增加,2015年全国粗钢产量8.04亿t,钢渣的产生量约1亿t左右。目前我国钢渣利用率较低,仅为20%。大量钢渣堆弃,占用了大量土地,对环境造成污染。当前经济增速放缓,钢产量过剩,钢价回落,企业效益大幅下降,根据国家“十三五”规划对于资源环境、生态建设方面的管理力度进一步加大,钢铁企业节能减排的任务将更加艰巨,将钢渣作为二次资源进行开发利用,实现钢渣的“零排放”已成为钢铁行业发展循环经济,保护生态环境的一项重要任务。我国钢铁企业对钢渣的处理方法有:热泼法、热焖法、浅盘法、水淬法、风淬法、粒化轮法及滚筒法等。其中热焖法越来越受到关注。

3.热焖工艺是将热熔钢渣直接倒入热焖渣池中,用水使钢渣冷却到800℃以下,加盖、喷水雾,钢渣与水进行反应。由于钢渣中含有游离氧化钙,遇水生成氢氧化钙并产生膨胀,因而促使钢渣开裂并粉化。目前国内多使用热焖坑对钢渣进行热焖,主要工艺过程包括以下五步:(1)初冷钢渣;(2)将钢渣倒入热焖坑;(3)加盖喷水热焖;(4)挖掘机挖渣;(5)装车外运。此工艺存在以下缺点:

①

热焖时间长,一次热焖一般需要12小时;

②

间歇性热焖,自动化程度低,劳动人员多,生产成本高;

③

挖渣过程中蒸汽、粉尘大,污染环境。

技术实现要素:

4.本实用新型为了克服现有技术的缺陷,设计了一种可实现连续热焖、热焖时间短、自动化程度高、劳动定员少、清洁化生产钢渣连续热焖系统及其使用方法。

5.实用新型提出了一种钢渣连续热焖系统,该系统包括:

6.钢渣破碎装置,所述钢渣破碎装置具有高温钢渣入口、含尘烟气出口、块状钢渣出口,所述钢渣破碎装置对热态钢渣进行预处理,以形成280mm以下块状钢渣,块状钢渣温度为500℃-1000℃。

7.连续热焖装置,所述连续热焖装置具有块状钢渣入口、布料区与出料区的粉尘出口、热焖钢渣出口、冷却区水蒸气出口,所述块状钢渣入口与所述块状钢渣出口相连,所述连续热焖装置接收所述280mm以下块状钢渣,并将所述钢渣连续热焖成热焖钢渣(20mm以下占75%),且所述连续热焖装置包括:

8.布料区,所述布料区设有连续均匀布料设备,将钢渣均匀布置在连续热焖装置内;

9.降温区,所述降温区将均匀布置的钢渣降至热焖反应温度;

10.热焖区,所述热焖区对降温后钢渣进行保温热焖;

11.冷却区,所述冷却区对热焖后钢渣进行急速冷却,达到可出料温度;

12.出料区,所述出料区设有连续出料装置,实现钢渣连续出料。

13.除尘装置,所述除尘装置具有含尘烟气入口、粉尘入口、净化气体出口,所述含尘烟气入口与所述含尘烟气出口相连,所述粉尘入口与所述布料区与出料区的粉尘出口相连,所述除尘装置对上述过程中产生的含尘烟气进行集中净化处理,达到烟气排放标准。

14.另外,根据本实用新型的钢渣连续热焖系统还可以具有如下附加的技术特征:

15.优选地,所述连续热焖装结构为封闭的环形结构,包括:环形壳体、可转动的环形炉底、水封结构以及传动装置。环形壳体罩在可转动的环形炉底之上形成环形腔体,两者之间采用水封结构进行密封,防止气体外溢。环形结构沿圆周依次设置有布料区、降温区、热焖区、冷却区和出料区,且布料区与出料区相邻。优选地,其中各区之间分别设有分隔板。更优选地,所述热焖区内所有气体进入冷却区,冷却区连接烟囱将气体外排。

16.根据本实用新型的钢渣连续热焖系统,通过将高温钢渣由钢渣破碎装置先进行预处理,以形成280mm以下块状钢渣。块状钢渣运至连续热焖装置,通过布料区的布料设备将钢渣连续均匀的布置在可转动的环形炉底上,环形炉底携带钢渣,依次通过布料区、降温区、热焖区、冷却区和出料区,最后在出料区由出料设备排出连续热焖装置,获得合格的热焖钢渣。在降温区,主要采用水作为降温介质对钢渣进行快速降温,降温后的钢渣与水蒸气一同进行热焖区进行快速钢渣热焖反应。反应完成后,钢渣和水蒸气一同进入冷却区。在冷却区主要采用水作为降温介质对钢渣进行快速降温,冷却区的水蒸汽主要通过烟囱进行外排。冷却后的钢渣,进入出料区由出料设备连续排出。最终得到合格热焖钢渣,粒度要求为20mm以下占75%,含游离氧化钙2%以下,为下一步渣铁磁选分离、尾渣制作建材工序提供可行性基础。

17.优选地,预处理后的280mm以下块状钢渣温度为500℃-1000℃。

18.优选地,所述连续热焖装置中,降温区可将钢渣从1000℃降低至500℃。优选地,降温区采用80℃以上热水进行冷却。采用80℃以上热水冷却有利于控制钢渣温度在合适区间内,便于后续快速热焖反应。

19.更优选地,降温过程产生的水蒸气进入热焖区参与热焖反应。

20.优选地,所述连续热焖装置中,热焖区内钢渣热焖温度为500℃-280℃,热焖区钢渣料层厚度优选为100mm-600mm。

21.优选地,所述连续热焖装置中,冷却区可将钢渣从400℃降低至90℃以下。

22.优选地,所述冷却区,优选地采用80℃以上热水进行冷却。采用80℃以上热水冷却有利于控制最终热焖钢渣水分,方便后续处理得到干燥产品,省去烘干或晾晒环节。

23.更优选地,冷却过程产生的部分水蒸气进入降温区。

24.优选地,钢渣在热焖区停留时间约为30~180分钟;

25.优选地,合格热焖钢渣的水分可控制在4%以内,为后续钢渣进一步加工,省去烘干过程。

26.钢渣在连续热焖装置内通过发生钢渣热焖反应实现自粉化,钢渣热焖发应包括物理变化和化学反应:

27.1、物理变化

28.物理变化是指高温钢渣遇水蒸气急速冷却,由于钢与渣的膨胀系数不同,产生不均匀冷缩,致使渣壳爆裂分开。

29.另外,随着钢渣温度的降低,在500℃时,渣中的β-c2s开始发生晶形转变,转化为

γ-c2s体积膨胀12%,钢渣进一步粉化。因此在500℃缓慢降温,可提高钢渣粉化率。

30.2、化学反应

31.化学反应是指钢渣中游离的氧化钙和氧化镁遇水蒸气发生水解反应。这种水解反应消除了钢渣的不稳定性,是钢渣资源化利用的基础。具体反应为:cao h2o==ca(oh)2体积膨胀97.8%;mgo h2o==mg(oh)2体积膨胀148%。

32.cao h2o(g)=ca(oh)2该反应属于放热反应,在0-300℃阶段,温度为影响反应速率最大影响因子,高于300℃时压力影响大于温度,因此在常压下钢渣热焖温度大于300℃,游离氧化钙反应最快。当温度高于580℃时,发生逆反应,即钢渣中游离氧化钙不与水蒸气反应。mgo h2o(g)=mg(oh)2该反应在常压下380℃时,发生逆反应,游离氧化镁不与水蒸气反应。

33.所以常压下,钢渣热焖最佳温度区间选280-500℃为宜,控制钢渣温度由500℃缓慢下降,可以实现快速热焖。根据本实用新型的钢渣连续热焖系统热焖反应时间可缩短至1小时,甚至更短。

34.传统钢渣热焖料层太厚,高达2米,水滴无法穿透料层直击料层内部,导致温度场不均匀,表层钢渣温度低于200℃,热焖反应速度慢,内部钢渣温度又高于550℃,游离氧化钙、镁与水蒸气不发生反应,所以整体热焖时间长大12小时。

35.热焖反应可实现钢渣的自粉化和游离氧化钙、游离氧化镁的自降解,使热焖后的钢渣粒度小,较其他工艺所得钢渣易磨,适合进一步的加工磁选利用,最终可得到游离氧化钙和游离氧化镁较低的钢渣尾渣,有利于作为较高质量建材进行复利用。

36.实用新型的效果

37.如上所述,根据本实用新型的使用的钢渣连续热焖系统,通过采用特殊结构将钢渣平铺摊薄,增加了水蒸气与钢渣的反应接触面积,加快了热焖反应速率。同时,设备可操作性强,温度场更均匀,钢渣热焖温度可控在理想范围内,保证钢渣热焖反应速度最快,短时间内自粉化率最高。热焖钢渣水分更容易精确控制,为后续钢渣加工省去烘干环节或者补水抑尘环节。

38.另外连续热焖装置的旋转床的连续给料、连续热焖、连续出料,该系统装备化、自动化程度高,劳动定员少,运营成本低。

附图说明

39.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

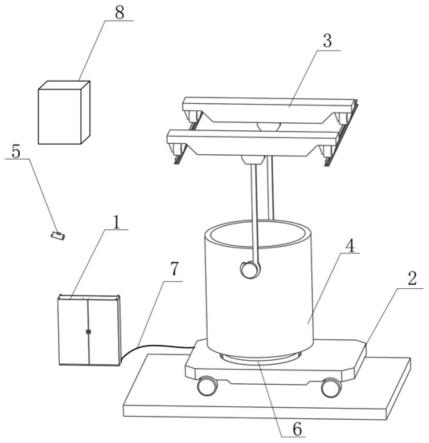

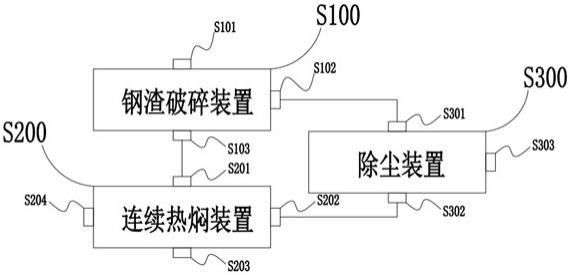

40.图1是根据本实用新型一个实施例的钢渣连续热焖系统的结构示意图;

41.图 2 是根据本实用新型一个实施例的钢渣连续热焖系统的流程示意图;

42.图3是根据本实用新型一个实施例的连续热焖装置的平面示意图;

43.图4是根据本实用新型一个实施例的连续热焖装置的降温区剖视图;

44.图5是根据本实用新型一个实施例的连续热焖装置出料区剖视图。

具体实施方式

45.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始

至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

46.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

47.在本实用新型的第一方面,本实用新型提出了一种钢渣连续热焖系统,根据本实用新型的实施例,参考图1~2,该系统包括:

48.钢渣破碎装置s100,所述钢渣破碎装置具有高温钢渣入口s101、含尘烟气出口s102、块状钢渣出口s103;

49.连续热焖装置s200,所述连续热焖装置具有块状钢渣入口s201、布料区与出料区的粉尘出口s202、热焖钢渣出口s203、冷却区水蒸气出口s204,所述块状钢渣入口s201与所述块状钢渣出口s103相连;

50.除尘装置s200,所述除尘装置具有含尘烟气入口s301、粉尘入口s302、净化气体出口s303,所述含尘烟气入口s301与所述含尘烟气出口s102相连,所述粉尘入口s302与所述布料区与出料区的粉尘出口s202相连。

51.下面参考图1~5对根据本实用新型实施例的钢渣连续热焖系统进行详细描述:根据本实用新型的实施例,所述连续热焖装置s200结构为封闭的环形结构,包括环形壳体s233、可转动的环形炉底s234、水封结构s235以及传动装置s237。环形壳体s233罩在可转动的环形炉底s234之上形成环形腔体,两者之间采用水封结构s235进行密封,防止气体外溢。环形结构沿圆周依次设置有布料区s210、降温区s220、热焖区s230、冷却区s240和出料区s250,且布料区s210与出料区s250相邻。其中各区之间分别设有分隔板。

52.布料区s210,设有连续均匀布料设备,用于将钢渣均匀布置在连续热焖装置内,对应圆环角度约为20

°

;

53.降温区s220,用于将均匀布置的钢渣降至可进入热焖区的温度,对应圆环角度约为7

°

;

54.热焖区s230,用于对降温后钢渣进行保温热焖,对应圆环角度约为305

°

;

55.冷却区s240,用于对热焖后钢渣进行急速冷却,达到可出料温度,对应圆环角度约为18

°

;

56.出料区s250,设有连续出料装置,实现钢渣连续出料,对应圆环角度约为10

°

;

57.热焖区s230内所有气体进入冷却区s240,冷却区连接烟囱将气体外排。

58.根据本实用新型的实施例,所述除尘装置s300,用于对上述过程中产生的含尘烟气进行集中净化处理,达到烟气排放标准。除尘装置s300与钢渣破碎装置s100的出口互连,还与布料区s210和出料区s250互连,以及收集生产过程产生的含尘气体。

59.参考图1~5对根据本实用新型的实施例的钢渣连续热焖系统进行进一步描述:首先,通过钢渣破碎装置s100先对高温钢渣进行预处理,以形成280mm以下块状钢渣,块状钢渣温度为500℃-1000℃。块状钢渣运至连续热焖装置s200,通过布料区s210的布料机构将

钢渣连续均匀的布置在可转动的环形炉底上,环形炉底携带钢渣,依次通过布料区s210、降温区s220、热焖区s230、冷却区s240和出料区s250,最后在出料区s250由出料设备排出连续热焖装置,获得合格的热焖钢渣。在降温区s220设有喷淋系统s232,喷淋系统s232主要采用80℃以上热水对钢渣进行快速降温,钢渣温度可由1000℃降至500℃。降温后的钢渣与水蒸气一同进行热焖区s230进行快速钢渣热焖反应,热焖区可维持钢渣温度在200℃-500℃之间,使之快速充分反应。热焖反应完成后,钢渣和水蒸气一同进入冷却区s240。在冷却区s240主要采用80℃以上热水对钢渣进行快速降温,冷却区可将钢渣由400℃快速冷却到90℃以下,冷却区s240的水蒸汽主要通过烟囱进行外排。冷却后的钢渣,进入出料区s250,由出料设备从排料口s238连续排出。最终得到合格热焖钢渣,粒度要求为20mm以下占75%,含游离氧化钙2%以下。

60.以上实施例仅表达了本实用新型的实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。