1.本实用新型涉及一种振动通过式翻转抛丸机。

背景技术:

2.随着市场的发展,铸造行业各种新型技术的引用,产品生产效率越来越快,产量越来越大。有些工件需在某些特定角度进行特殊处理,这些角度要求高于其它角度,从而需要设备能翻转工件到某一指定角度。目前通过式抛丸机有履带通过式和摆床通过式,都是不需要人进行辅助上下料,但是存在不能对工件进行定角度抛丸。定角度抛丸一般为机械手形式抛丸机,此类设备工艺要求高,上下料以及夹紧结构复杂,设备成本昂贵。

技术实现要素:

3.针对上述技术问题,本实用新型的目的是提供一种能够使工件在抛丸过程中,变换工件角度的振动通过式翻转抛丸机。

4.实现本实用新型的技术方案如下

5.振动通过式翻转抛丸机,包括抛丸机本体,抛丸机本体包括抛丸室、抛丸器、输送机、以及丸料循环系统,抛丸器处于抛丸室内将丸料朝向抛丸室内的工件进行喷射,丸料循环系统将抛丸器喷射出的丸料收集,并循环到抛丸器中进行使用;输送机为振动式输送机,振动式输送机从抛丸机的工件入口、经过抛丸室、延伸布置到抛丸机工件出口,在振动式输送机上设置有将工件逐步翻转的翻转通道。

6.进一步地,翻转通道包括将工件从平放状态逐步引导到竖向状态的前引导通道,对前引导通道翻转呈竖向的工件进行翻身,使工件原来上表面翻转朝下的翻身通道,以及将翻身通道送来的工件逐步引导到平放状态的后引导通道。

7.进一步地,前引导通道包括从工件行径方向连续布置呈倾斜角度逐渐增大的多段前引导导向面,以及与各段前引导导向面相对应布置形成截面v状的前引导抵止面,工件下表面贴着前引导导向面振动前行。

8.进一步地,翻身通道包括内侧面为弧形曲面的翻转板,和与翻转板配合的翻转挡板,由前引导通道引导来的工件下表面贴着翻转挡板,在振动前行过程中,工件的上表面朝向翻转板的弧形曲面翻转并沿着弧形曲面前行。

9.进一步地,后引导通道包括从工件行径方向连续布置呈倾斜角度逐渐减小的多段后引导导向面,以及与各段后引导导向面相对应布置形成截面v状的后引导抵止面;后引导导向面与前引导导向面分处于工件行径方向的两侧。

10.进一步地,在振动式输送机的工件入口处设置有工件防折叠组件,工件防折叠组件包括固定架、防折叠挡板、伺服电动推杆、导向组件,固定架固定安装于振动式输送机工件入口处,伺服电动推杆安装于固定架上,防折叠挡板连接于伺服电动推杆的推动端,防折叠挡板下方与振动输送机之间形成供工件通过的进料通道;导向组件安装于固定架上,对防折叠挡板的升降运动形成导向。

11.采用了上述技术方案,工件经过翻转通道的逐步引导,从进入时的平放状态,形成逐步翻转至相应角度,工件以多角度进行抛丸,丸料能正向射入工件凹槽、腔体、凸台边、以及圆孔壁,对工件这些死角进行清理。本实用新型通过输送床的振动提供工件前行力的同时,工件依次进入翻转通道中,自动翻转角度,无需工作人员操作,降低人工使用成本,且降低劳动强度,提升生产效率,适用于在线式、批量化、规模化的生产工作;通过式抛丸机产量大,运行节拍快,特别适合在线生产,满足客户产量需求。

附图说明

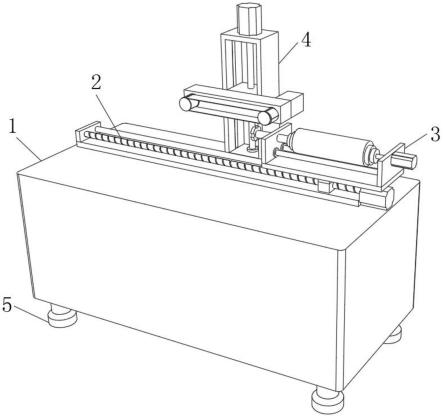

12.图1为本实用新型的结构示意图;

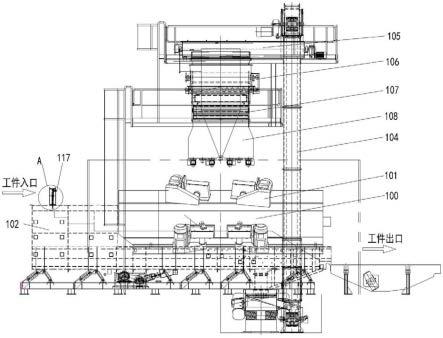

13.图2为图1的左视结构示意图;

14.图3为本实用新型的俯视结构示意图;

15.图4为本实用新型中工件于翻转通道中的变化状态示意图;

16.图5为图1中a处放大结构示意图;

17.图6为图3中的b处放大结构示意图;

18.附图中,100为抛丸室,101为抛丸器,102为输送机,103为工件,104为直提升斗提机,105为螺旋输送机,106为磁选机,107为风选机,108为丸料仓,109为翻转通道,110为翻转座,111为前引导导向面,112为前引导抵止面,113为翻转板,114为翻转挡板,115为后引导导向面,116为后引导抵止面,117为工件防折叠组件,118为固定架,119为防折叠挡板,120为伺服电动推杆,121为导向轴承。

具体实施方式

19.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例的附图,对本实用新型实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例。基于所描述的本实用新型的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.请参见图1-4所示,振动通过式翻转抛丸机,包括抛丸机本体,抛丸机本体包括抛丸室100、抛丸器101、输送机102,以及丸料循环系统,输送机102为振动式输送机,抛丸器101处于抛丸室100内将丸料朝向抛丸室100内的工件103进行喷射,丸料循环系统将抛丸器101喷射出的丸料收集,并循环到抛丸器101中进行使用;丸料循环系统为抛丸器101喷射出的丸料从输送机底部进入直提升斗提机104,提升斗提机输送丸料进入螺旋输送机105中,再进入磁选机106、风选机107,最后落入丸料仓108内,得到干净清洁的丸料待抛丸器101使用。抛丸室100位于输送机的正上方,工件103在输送床上以角度变化方式进行输送,抛丸室100上的抛丸器101喷射钢丸对工件103进行清理,丸料能正向射入工件凹槽、腔体、凸台边、以及圆孔壁,对工件这些死角进行清理。

21.本技术中,振动式输送机从抛丸机的工件入口、经过抛丸室、延伸布置到抛丸机工件出口,在振动式输送机上设置有将工件103逐步翻转的翻转通道109。具体实施中,在振动式输送机上固定安装有翻转座110,翻转座110沿着振动式输送机的送料方向布置,翻转座110为上端开口的凹形状,构成翻转通道109的部件置于翻转座的内,翻转通道109处于抛丸

室内。

22.本技术中,翻转通道109包括将工件103从平放状态逐步引导到竖向状态的前引导通道,对前引导通道翻转呈竖向的工件103进行翻身,使工件103原来上表面翻转朝下的翻身通道,以及将翻身通道送来的工件103逐步引导到平放状态的后引导通道。前引导通道将工件从平放状态逐步竖立到竖向状态,在此过程中,抛丸室内的抛丸器能够不同角度朝向工件上表面进行喷射丸料进行抛光工作,通过翻身通道后,工件的上表面转动下方,工件的原下表面转动到上方,并通过后引导通道的引导,使丸料喷射到翻转后工件的表面,以进行多角度抛光。

23.本技术中,请参见图4所示工件103处于各个阶段翻转通道中的状态示意,图中箭头方向为工件103角度变化方向。前引导通道包括从工件103行径方向连续布置呈倾斜角度逐渐增大的多段前引导导向面111,以及与各段前引导导向面111相对应布置形成截面v状的前引导抵止面112,工件下表面贴着前引导导向面111振动前行。翻转座内固定设置有前引导导向板、前引导抵止板,前引导导向板的内侧面形成前引导导向面111,前引导抵止板的内侧面形成前引导抵止面112。相邻前引导导向面111之间的可以采用斜波进行过渡,以便于工件从上一段前引导导向面111滑移到下一段前引导导向面111。

24.本技术中,翻身通道包括内侧面为弧形曲面的翻转板113,和与翻转板113配合的翻转挡板114,翻转板113的内侧面、翻转挡板114的内侧面形成上述翻身通道。由前引导通道引导来的工件103下表面贴着翻转挡板114,在振动前行过程中,工件103的上表面朝向翻转板113的弧形曲面翻转并沿着弧形曲面前行。

25.本技术中,后引导通道包括从工件103行径方向连续布置呈倾斜角度逐渐减小的多段后引导导向面115,以及与各段后引导导向面115相对应布置形成截面v状的后引导抵止面116;后引导导向面115与前引导导向面111分处于工件103行径方向的两侧。翻转座内固定设置有后引导导向板、后引导抵止板,后引导导向板的内侧面形成后引导导向面115,后引导抵止板的内侧面形成后引导抵止面116。由于后引导导向面115的倾斜角度逐渐减小,以及振动力的作用下,工件103不断变化角度朝前移动。

26.本技术中,请参见图5、6所示,在振动式输送机的工件入口处设置有工件防折叠组件117,工件防折叠组件117包括固定架118、防折叠挡板119、伺服电动推杆120、导向组件,固定架118横跨方式固定安装于振动式输送机工件入口处,伺服电动推杆120安装于固定架118上,防折叠挡板119连接于伺服电动推杆120的推动端,防折叠挡板119下方与振动输送机之间形成供工件通过的进料通道;导向组件安装于固定架118上,对防折叠挡板119的升降运动形成导向。实施中,导向组件为安装于固定架侧面的两组导向轴承121,在两组导向轴承之间形成导向通道,防折叠挡板的侧边处于导向通道中,形成上下运动;伺服电动推杆的伸缩能够使防折叠挡板调整需要的高度位置。通过设置不同工件种类,自动确定工件防折叠挡板到振动床面的高度,只允许一个工件通过,叠在工件上方的工件被挡板挡住,从而实现工件依次排队通过。

27.本技术已用于制动鼓、刹车盘、耐磨板等扁平件流水线上,客户主要为铸件生产厂家。为客户提供一种能实现定向翻转和定角度清理的抛丸机,随着全自动化、智能化的推进,这种不需要人工辅助的振动通过式翻转抛丸机会得到广泛的应用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。