1.本实用新型涉及一种用于石材、瓷砖等表面加工处理的磨具,尤其涉及一种弹性抛光磨具。

背景技术:

2.目前,市场上的大部分陶瓷釉面砖,其表面釉质凸起成点或图案等釉质凸起的尖状都需要粗磨平再抛光的处理,通常在这种情况下都会采用全树脂结合金刚石结块弹性磨具进行磨削,该种磨具是由若干排列规整的树脂金刚石组成,这种结构会在打磨表面形成若干横向和纵向相互垂直的排屑槽,排屑槽一般是正向设置的,之间不具倾角,磨具在抛光过程中需要按一定的轨迹行走,这样很容易产生一排一排的较为明显的粗糙磨痕,这种磨痕是无法消除的,另外,在抛光打磨过程中会产生抛光碎渣,需要通过冷却液冲洗经由排屑槽排出,但相互垂直的排屑槽使得抛光碎渣难以被排出,在后续打磨抛光的过程中会刮伤石材板面,留下刮痕,同时产生热量灼伤磨具和石材板面,在表面留下黑点,严重影响打磨抛光的效果。

技术实现要素:

3.本实用新型所要解决的技术问题是克服现有技术的不足,提供了一种结构简单、有效消除粗糙磨痕、容易进行排屑从而提升抛光效果的一种弹性抛光磨具。

4.本实用新型所采用的技术方案是:本实用新型包括基座、弹性层和磨料层,所述磨料层设置在所述弹性层上表面,所述弹性层设置在所述基座上,所述磨料层由若干横向排列和若干纵向排列的磨块组成,相邻两块所述磨块之间相隔一定的距离,并在所述磨料层上形成若干纵向排屑槽和若干横向排屑槽,所述横向排屑槽为弧形倾斜设置。

5.进一步地,所述磨料层还包括刷丝层,所述磨块设置在所述刷丝层上,并在所述磨块和所述刷丝层上喷设有抛光涂层,所述刷丝层为弧形设置。

6.再进一步地,位于所述磨料层顶部和底部一排的所述磨块为不规则形状磨块,其中位于顶部的所述磨块下表面为弧形设计,位于底部的所述磨块上表面为弧形设计,位于所述磨料层中间位置的所述模块为菱形,且上下表面均为弧形设计。

7.又进一步地,所述磨料层上设置有二十一个所述磨块,并以三列七横的排列方式设置在所述刷丝层上,则所述磨料层上有两条所述纵向排屑槽和六条所述横向排屑槽,所述纵向排屑槽的宽度为2.7mm,所述横向排屑槽的宽度为3.9mm。

8.还进一步地,所述横向排屑槽的上弧曲线半径r1为157mm、下弧曲线半径r2为159mm。

9.更进一步地,所述弹性层上表面为弧形设置,弧度与所述刷丝层相一致,均为半径r155。

10.最后,所述基座下表面还设置有楔形夹块,所述楔形夹块从上往下逐渐收窄,所述楔形夹块内设置有若干方型空格。

11.本实用新型的有益效果是:与现有技术相比,本实用新型改变了所述磨料层的结构,通过在所述磨料层上设置弧形倾斜的横向排屑槽,这样在高速抛光磨削的过程中所产生的碎屑更容易被冷却液冲洗出去,不会被卡在相互垂直的纵向排屑槽和横向排屑槽的转角位置中,避免了残留的碎屑在后续的磨削过程中刮伤石材板面,以及在不断摩擦的过程中产生热量,灼伤石材和磨具,有效提升了磨具的冷却效果和抛光效果。同时,在所述基座下表面设置有所述楔形夹块,由于所述楔形夹块的整体造型是从上往下逐渐变窄的,在抛光磨削时夹持得更加牢固,磨具不易因高速摆动而被甩掉,进一步提升了磨具的使用效果。

附图说明

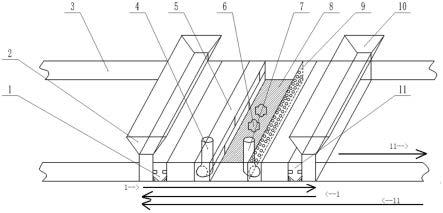

12.图1是本实用新型的结构示意图;

13.图2是本实用新型的右视图;

14.图3是本实用新型的俯视图;

15.图4是本实用新型的后视图。

具体实施方式

16.如图1、图2、图3和图4所示,本实用新型包括基座1、弹性层2和磨料层3,所述磨料层3设置在所述弹性层2上表面,所述弹性层2设置在所述基座1上,所述磨料层3由若干横向排列和若干纵向排列的磨块4组成,相邻两块所述磨块4之间相隔一定的距离,并在所述磨料层3上形成若干纵向排屑槽5和若干横向排屑槽6,所述横向排屑槽6为弧形倾斜设置。在本实用新型中,所述磨料层3还包括刷丝层7,所述磨块4设置在所述刷丝层7上,并在所述磨块4和所述刷丝层7上喷设有抛光涂层,所述刷丝层7为弧形设置。在本实施例中,由于所述横向排屑槽6为弧形倾斜设置,具体为从左到右向下弯曲(如附图所示),其中,所述横向排屑槽6的上弧曲线半径r1为157mm、下弧曲线半径r2为159mm,在磨具高速磨削石材板面时,产生的碎屑会在冷却液的冲刷下,沿着弧形的所述横向排屑槽6以及所述纵向排屑槽5向外排出,不会被残留在磨具与被研磨的石材板面之间,导致后续磨削过程中出现刮伤石材板面或者摩擦生热灼伤磨具和石材板面,达到更好的冷却效果和抛光磨削效果。在本实用新型中,所述磨料层3是由若干磨块4和所述刷丝层7构成,并在所述磨块4和所述刷丝层7上喷设了抛光涂层,所述刷丝层7让所述磨料层3具备了一定的弹性,使得所述磨料层3能呈现弧形并更加贴合地粘贴在所述弹性层2上。

17.在本实施例中,位于所述磨料层3顶部和底部一排的所述磨块4为不规则形状磨块,其中位于顶部的所述磨块4下表面为弧形设计,位于底部的所述磨块4上表面为弧形设计,位于所述磨料层3中间位置的所述模块4为菱形,且上下表面均为弧形设计。所述磨料层3上设置有二十一个所述磨块4,并以三列七横的排列方式设置在所述刷丝层7上,则所述磨料层3上有两条所述纵向排屑槽5和六条所述横向排屑槽6,所述纵向排屑槽5的宽度为2.7mm,所述横向排屑槽6的宽度为3.9mm,在本实用新型中,所述磨块4上表面四个角均有倒角设计,其中,位于所述磨料层3左右两侧的所述磨块4中,外侧楞的倒角半径为6mm,内侧楞的倒角半径为2mm;其余位置上的所述磨块4上的倒角半径均为2mm。所述弹性层2上表面为弧形设置,弧度与所述刷丝层7相一致,均为半径r155。所述基座1下表面还设置有楔形夹块8,所述楔形夹块8从上往下逐渐收窄,所述楔形夹块8内设置有若干方型空格9。所述楔形夹

块8的作用是为了让磨具在高速磨削运动过程中能被牢牢夹持中,不会发生甩出的现象,所述楔形夹块8的内部设置有若干所述方型空格9,能在保证所述楔形夹块8的强度和受力性的同时,减轻整体的重量,同时也降低了磨具的制造成本。在所述基座1上表面还设置有放置槽,所述放置槽尺寸大小与所述弹性层2相适配,所述弹性层2被粘贴在所述放置槽上。

18.最后需要强调的是,以上所述仅为本实用新型的优选实施例,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种变化和更改,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种弹性抛光磨具,它包括基座(1)、弹性层(2)和磨料层(3),所述磨料层(3)设置在所述弹性层(2)上表面,所述弹性层(2)设置在所述基座(1)上,其特征在于:所述磨料层(3)由若干横向排列和若干纵向排列的磨块(4)组成,相邻两块所述磨块(4)之间相隔一定的距离,并在所述磨料层(3)上形成若干纵向排屑槽(5)和若干横向排屑槽(6),所述横向排屑槽(6)为弧形倾斜设置。2.根据权利要求1所述的一种弹性抛光磨具,其特征在于:所述磨料层(3)还包括刷丝层(7),所述磨块(4)设置在所述刷丝层(7)上,并在所述磨块(4)和所述刷丝层(7)上喷设有抛光涂层,所述刷丝层(7)为弧形设置。3.根据权利要求2所述的一种弹性抛光磨具,其特征在于:位于所述磨料层(3)顶部和底部一排的所述磨块(4)为不规则形状磨块,其中位于顶部的所述磨块(4)下表面为弧形设计,位于底部的所述磨块(4)上表面为弧形设计,位于所述磨料层(3)中间位置的所述磨块(4)为菱形,且上下表面均为弧形设计。4.根据权利要求2所述的一种弹性抛光磨具,其特征在于:所述磨料层(3)上设置有二十一个所述磨块(4),并以三列七横的排列方式设置在所述刷丝层(7)上,则所述磨料层(3)上有两条所述纵向排屑槽(5)和六条所述横向排屑槽(6),所述纵向排屑槽(5)的宽度为2.7mm,所述横向排屑槽(6)的宽度为3.9mm。5.根据权利要求4所述的一种弹性抛光磨具,其特征在于:所述横向排屑槽(6)的上弧曲线半径r1为157mm、下弧曲线半径r2为159mm。6.根据权利要求2所述的一种弹性抛光磨具,其特征在于:所述弹性层(2)上表面为弧形设置,弧度与所述刷丝层(7)相一致,均为半径r155。7.根据权利要求1所述的一种弹性抛光磨具,其特征在于:所述基座(1)下表面还设置有楔形夹块(8),所述楔形夹块(8)从上往下逐渐收窄,所述楔形夹块(8)内设置有若干方型空格(9)。

技术总结

本实用新型旨在提供一种结构简单、有效消除粗糙磨痕、容易进行排屑从而提升抛光效果的一种弹性抛光磨具。它包括基座(1)、弹性层(2)和磨料层(3),所述磨料层(3)设置在所述弹性层(2)上表面,所述弹性层(2)设置在所述基座(1)上,所述磨料层(3)由若干横向排列和若干纵向排列的磨块(4)组成,相邻两块所述磨块(4)之间相隔一定的距离,并在所述磨料层(3)上形成若干纵向排屑槽(5)和若干横向排屑槽(6),所述横向排屑槽(6)为弧形倾斜设置。本实用新型可应用于石材、瓷砖等板材抛光磨削领域。瓷砖等板材抛光磨削领域。瓷砖等板材抛光磨削领域。

技术研发人员:谭电电 李赞雄 谭镇辉

受保护的技术使用者:佛山市科创力新材料有限公司

技术研发日:2022.02.11

技术公布日:2022/6/9

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。