用于测量har结构的形状偏差的fib-sem 3d断层成像术

技术领域

1.本发明涉及一种通过集成电路横截面测量的三维电路图案检查和测量技术。更具体地,本发明涉及获得集成半导体样品内的沟道或har结构的3d体积图像的方法,并且涉及对应的计算机程序产品和对应的半导体检查装置。该方法、计算机程序产品和装置可以用于通过使用扫描带电粒子显微镜对集成半导体样品内的沟道或har结构的形状或横截面、倾斜度或轨迹进行定量计量、缺陷检测、缺陷查核和检查。

背景技术:

2.半导体结构是最精细的人造结构之一,仅存在极少数缺陷。这些罕见的缺陷是缺陷检测或缺陷查核或定量计量装置正在寻找的特征。

3.制造的半导体结构基于现有知识。例如,在逻辑类型样品中,金属线平行于金属层或har(高纵横比)结构延伸,或者金属通孔垂直于金属层延伸。不同层中金属线之间的角度为0

°

或90

°

。另一方面,对于vnand类型的结构,已知它们的横截面平均为球面。

4.集成半导体是通过平坦集成技术在硅基板上处理一系列层来制造的。每个层首先被平坦化,然后通过投射曝光设备在光刻过程中由图案进行结构化。光刻图案通过多种技术转印到硅层中,该多种技术包括蚀刻、沉积、掺杂或注入。垂直于层集合的横截面如图1所示。集成半导体50包括层54.1、54.2、

……

54.22的集合,它们通过平行于在xy方向上延伸的顶表面52的平坦集成技术制造。在最低层54.22外是半导体基板或晶片的体硅基板51,其整个深度未被示出。最低层54.22是其中硅基板中的掺杂结构58通过例如注入形成的层。在该层之上,用金属导体结构化的所谓的金属层的系列(例如金属层54.1、54.3

……

54.17

……

)与隔离层的系列交替,诸如隔离层54.2、54.4

……

。隔离层包括用于接触两个邻近金属层的互连体,例如金属层54.1中的金属结构56和金属层54.3中的金属结构之间的通孔55。最低的金属层包括栅极57的系列,在相邻隔离层中有接触体59。

5.随着z方向深度的增加,层中的最小特征尺寸变得更小。目前最低最临界层的最小特征尺寸或临界大小实际上在10nm以下,例如7nm或5nm,并且在不久的将来接近3nm以下。随着最小特征尺寸的小幅扩展,对层在x和y方向的横向放置的要求变得越来越苛刻。两层的横向覆盖准确度的量级典型地为两层中的最小特征尺寸的1/3。因此,最低层的横向对准必须在几纳米的量级,在不久的将来甚至低于1纳米。

6.图2示出了穿过半导体装置(诸如nand存储器装置)的横截面的另一示例。在该例子中,几个支柱,例如由附图标记60指示的三个支柱,延伸穿过大量金属层和隔离层54.1

……

54.k

……

54.z的集合,并且建立垂直于这些层的导电连接。支柱60也称为har(高纵横比)结构,或有时称为接触沟道。虽然金属层内平行于表面52的金属结构是通过平坦制造技术的高精度一次制造的,但是支柱60由每个后续层中的大系列或小金属结构形成,彼此叠置。支柱因此可能遭受多种损坏,从而导致单独平坦层的处理误差以及后续平坦层之间的覆盖误差。然而,支柱内的误差或缺陷限制半导体装置的性能或可能引起这样的装置的故障。

7.用于分析集成半导体装置的现有技术目前正在使用2d成像方法。例如,例如通过离子束铣削由半导体装置形成薄切片或薄片,并且通过探针提取薄样品。薄片可以是所谓的“平坦视图”或“交叉视图(cross view)”——样品,可以是平行或垂直的集成半导体装置。通过例如扫描电子显微镜(sem或stem)或通过透射电子显微镜(tem)进一步分析薄片。方法需要移除沟道或支柱前后的材料,这可能导致测量不精确。支柱、孔或沟道的部分可能已从薄切片上移除,并且从成像薄片中丢失。

8.另一方法是平行或垂直于集成半导体装置的单独相交平面的2d图像生成,其通过使用交叉束或双束装置进行铣削和成像来生成。然而,如上所述,har支柱或孔或沟道制造成的形状并不总是可预测或已知的。它们可能发生扭曲和弯曲并延伸到平坦2d相交点以外。2d技术无法捕获这些结构的真实路径或轨迹,以及这些结构的形状特性,因为har支柱或孔或沟道可能不限于平坦相交平面。接下来,用于2d成像的横截面表面可以通过称为垂幕(curtaining)的效果退化,使得横截面表面示出一些波纹,并且2d图像可以仅含有半导体结构的一部分。2d成像方法仅捕获其形状的一部分,其中它们与成像表面或薄切片体积相交。

9.最近,已经引入3d体积图像生成。3d体积图像通过横截面测量技术生成,利用带电粒子束系统对集成半导体进行切片和成像,以确定集成半导体内预先确定的体积的3d体积图像。这种横截面成像技术包括大量2d横截面图像的集合的生成和存储,以及2d横截面图像在体积内的配准以生成高精度的3d体积图像。带电粒子系统可以包括用于成像的电子显微镜(sem)和用于切片的聚焦离子束系统(fib),或用于切片和成像的离子束系统。

10.因此,问题是确定支柱或孔的误差或缺陷或结构的偏差,包括支柱的内部结构。其他问题是从3d体积图像中以高准确度地确定支柱、支柱或孔的误差或缺陷。

技术实现要素:

11.本发明的目的是提供一种获得支柱或har结构的3d体积图像的改进方法。特别是,该方法允许通过横截面图像的系列对支柱或har结构进行准确的3d重构。

12.本发明提供一种通过集成电路横截面测量对3d体积图像或har结构的3d形状进行高精度3d重构的方法,更具体地,提供一种用于获得har结构的3d体积图像的方法、计算机程序产品和设备。

13.该方法允许对har结构的横截面的直径和形状进行定量测量,以及确定集成电路内har结构的轨迹。此外,本发明提供了一种方法、计算机程序产品和设备,用于确定穿过集成半导体装置的沟道轨迹,以及以量级小于几个nm的高精度确定沟道轨迹与理想沟道轨迹的偏差。

14.在本发明的实施例中,集成半导体样品内的这样的支柱的3d形状经由横截面测量技术测量,利用带电粒子束系统对集成半导体进行切片和成像以确定集成半导体内预先确定的体积的3d体积图像。这样的横截面成像技术包括横截面图像的集合的生成和存储。带电粒子系统可以包括用于成像的电子显微镜(sem)和用于切片的聚焦离子束系统(fib),或用于切片和成像的离子束系统。

15.3d存储器芯片(vnand或3d ram)由许多彼此平行延伸的支柱状结构构成,该支柱状结构有时被称为存储器沟道或“支柱”。根据实施例或本发明,可以通过利用fib-sem-显

微镜的横截面成像技术研究含有这样的3d存储器装置的样品。fib(聚焦离子束)用于逐切片从探针上移除薄的材料层。在示例中,fib被布置为使得切片垂直于支柱/沟道轴线取向,每个新的暴露表面将含有通常具有圆形形状并且形成六边形网格的支柱的足印(footprint)。每个新暴露的表面或切片都通过sem(扫描电子显微镜)或另一带电粒子成像显微镜逐一地成像,因为正在使用fib从探针上移除材料。支柱的3d形状使用2d切片图像的堆叠体来重构。一个切片中支柱的典型足印数量可以达到几百个。典型的图像切片堆叠体可以含有几百个图像。在大多数应用中,在3d中重构支柱时的高度自动化是必要的。在实施例中,描述了用于这样的重构的自动化工作流程。

16.在本发明的实施例中,通过图像处理和/或图案识别在集成电路的3d体积图像的相交平面内确定和提取至少一个har结构的横截面图像。从而在预先确定的体积内以高准确度来确定至少一个har结构的横截面图像的准确位置。通过在集成电路的3d体积图像的后续相交平面中重复确定和提取至少一个har结构的后续横截面图像,集成半导体内预先确定的体积内的har结构的隔离3d体积图像生成。

17.在本发明的实施例中,通过图像处理自动化评估至少一个har结构的横截面图像以提取形状性质,诸如横截面的横向大小。在示例中,椭圆近似于至少一个har结构的横截面。在另一示例中,形状性质包括横截面图像的面积。在示例中,har结构的形状性质用于缺陷检测或缺陷查核。

18.在实施例中,评估还包括以高准确度提取3d体积图像内的至少一个har结构的横截面图像的中心。中心的提取可以通过计算至少一个har结构的横截面图像的重心来完成。

19.通过在集成电路的3d体积图像的后续相交平面中重复评估至少一个har结构的后续横截面图像,生成3d沟道轨迹或3d轨迹。在一个示例中,3d放置偏差轨迹从3d轨迹与理想或设计轨迹的偏差中导出。由于坐标系可以布置为使得设计轨迹在z方向上延伸,垂直于集成半导体的顶表面,所以3d放置偏差轨迹沿着沟道的3d轨迹或在z方向上进行评估。从3d放置偏差轨迹,导出最大放置偏差。在一个示例中,导出3d轨迹相对于z方向的最大倾斜角(slop angle)。在一个示例中,导出3d轨迹相对于z方向的摆动或扭曲形状

20.在实施例中,沿集成半导体内预先确定的体积内的har结构的3d轨迹的形状性质以类似方式重复生成。由于坐标系可以布置为使得设计轨迹在z方向上延伸,垂直于集成半导体的顶表面,所以形状性质沿着沟道的3d轨迹或在z方向上进行评估。

21.在实施例中,沟道的导电率由沟道中的最小横截面面积来确定。在另一实施例中,提取沟道边界表面内的峰值、缺陷或中断或夹杂物。

22.在实施例中,至少为两个har结构确定和评估har结构的3d轨迹和形状性质。除了单独har结构的3d轨迹和形状性质外,还评估了至少两个har结构的相对性质。相对性质包括沟道接近度,诸如3d轨迹的距离以及至少两个har沟道的外边界的最小距离。

23.在实施例中,本发明的包括分析集成半导体装置内的har结构集合的方法包括:获得半导体样品的3d断层成像图像;从3d断层成像图像中选择2d横截面图像段的子集,每个子集包括har结构集合的横截面图像;识别2d横截面图像的子集中的har结构集合内的每个har结构的轮廓;从har结构集合的har结构的轮廓中提取偏差参数;分析偏差参数,其中导出参数包括以下中的一者或多者:从理想位置的位移,半径或直径的偏差,与横截面面积的偏差,与横截面的形状的偏差。

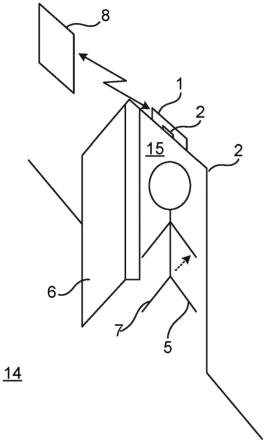

24.在实施例中,该方法还包括对har结构集合中的至少一个har结构的至少一个偏差参数执行统计分析。在示例中,与理想位置的位移的偏差参数包括har结构的倾斜或摆动。

25.在实施例中,该方法还包括获得3d断层成像图像的步骤,其包括通过具有至少一个带电粒子光学柱的带电粒子显微镜获得3d断层成像图像。

26.在实施例中,该方法还利用包括带电粒子显微镜,该带电粒子显微镜包括聚焦离子束系统(fib)和扫描电子显微镜(sem),它们相对于彼此以45

°

和90

°

之间的角度布置。在示例中,相对角度为90

°

,使得fib平行于半导体样品的表面取向并且sem垂直于半导体样品的表面取向。

27.在实施例中,该方法还包括在识别每个har结构的至少一个轮廓的步骤中的图像处理、边缘检测或图案识别。

28.在实施例中,该方法还包括计算har结构集合中的至少一个har结构的至少一个偏差参数的最小值或最大值。

29.在实施例中,该方法还包括至少计算两个相邻har结构之间的距离和两个相邻har结构之间的最小距离。

30.在实施例中,该方法还包括检测和局部化har结构集合的至少一个har结构中的至少一个局部缺陷或夹杂物。

31.在实施例中,该方法还包括使用高分辨率扫描电子显微镜进行图像采集以及识别和局部化包括芯和围绕芯的至少一层的至少一个har结构的内部结构。

32.在实施例中,该方法还包括从至少一个har结构的内部结构的轮廓中提取至少一个偏差参数并且分析该偏差参数。

33.在实施例中,该方法还包括制造过程表征、制造过程优化或/和制造过程监测的步骤。

34.根据本发明的一个实施例的装置是半导体检查装置,其包括:聚焦离子束装置(fib),适用于铣削集成半导体样品的横截面的系列;扫描电子束显微镜(sem),适用于对集成半导体样品的横截面的系列进行成像,以及用于操作指令集的控制器,能够执行本方法的至少一个实施例的步骤,其中,聚焦离子束(fib)和电子束显微镜(sem)彼此形成的角度约为90

°

。

35.在实施例中,晶片检查的方法包括以下步骤:获得晶片内部检查体积的3d体积图像以及选择表示检查体积中关注的半导体特征的横截面的模板集合。关注的半导体特征可以包括以下中的一者:金属线、通孔、接触体、鳍、har结构、har沟道或栅极结构。该方法还包括确定检查体积内关注的半导体特征的横截面的中心位置,例如通过将模板与3d体积图像的2d横截面图像的集合相关联来确定。该方法还包括确定3d体积图像内关注的半导体特征的轮廓的步骤以及确定至少一个代表性基元(primitive)的参数的步骤,该基元匹配关注的半导体特征的轮廓。该方法还包括分析参数的步骤。在示例中,该方法还包括将关注的半导体特征的多个横截面的子集分配给特定的关注的半导体特征的步骤。该方法可以还包括通过使用双束系统的切片和图像方法从样品件生成3d体积图像的步骤。双束系统可以包括用于切片化的fib束和用于成像的带电粒子成像显微镜,例如sem或him(氦离子显微镜)。该方法还可以包括从晶片中取出样品件以及保持样品件的步骤。取出步骤可以包括将样品件附接到探针、移动样品件以及将样品件附接到保持件的步骤。在示例中,在双束装置中执行

从晶片中取出样品件的步骤。双束装置还可以包括激光束装置,其被配置为从晶片切割半导体样品,并且该方法可以包括在晶片中执行激光切割。分析参数的步骤可以包括统计平均值和统计偏差的计算、与参考基元的比较或与晶片坐标的相关性中的至少一者。结果,获得了偏差参数的集合。根据实施例,该方法包括将偏差参数分类为某种类型的缺陷。这样的缺陷的类别的示例是“对准误差”、“畸变形状”、“太小距离”、“太小直径”等。

36.根据本发明的第三方面,本发明涉及计算机程序产品,具有实行上述方法中任一项的程序代码。代码可以用任何可能的编程语言编写,并且可以在计算机控制系统上执行。这样的计算机控制系统可以包括一个或多个计算机或处理系统。

37.根据本发明的方面,本发明涉及半导体检查装置,该半导体检查装置适用于执行根据上述任一实施例中任一项的方法。

附图说明

38.参考附图将更全面地理解本发明:

39.图1a、1b半导体装置的示意图

40.图2nand装置的横截面

41.图3支柱和支柱横截面

42.图4支柱与理想形状和形式的偏差

43.图5根据本发明的实施例的方法步骤

44.图6交叉束显微镜和切片和成像方法

45.图7nand结构的3d体积图像和相交图像

46.图8图像处理和轮廓提取的结果

47.图9两个支柱的轮廓集合和支柱之间的距离

48.图10支柱的集合在一个相交平面中的位移向量

49.图11三个支柱(x坐标)穿过z的轨迹

50.图12三个支柱穿过z的轮廓半径

51.图13三个支柱轮廓穿过z的偏心率

52.图14支柱的集合穿过z的位移向量的统计分析

53.图15支柱的夹杂物或局部缺陷

54.图16a支柱的集合的高分辨率sem图像

55.图16b、16c芯的轮廓和支柱层的轮廓

56.图17穿过支柱的2d横截面图像切片的简化图示

57.图18包括自动晶片检查的准备步骤的晶片检查方法的图示

具体实施方式

58.har结构(还通常也称为“支柱”、“孔”或“沟道”)是精细的,通常柱状且细长的结构穿过集成半导体样品的重要部分延伸、垂直于金属层取向。在整个公开中,术语“har结构”、“沟道”或“支柱”将用作同义词。har结构的典型示例在图2中以穿过诸如nand存储器装置的半导体存储器装置50的图像示出。其中三个由附图标记60指示的har结构(诸如支柱或har结构)是存储器单元的一部分,其中电荷在集成电子装置中被注入、保持或测量以及擦除。

har结构是在制造集成半导体期间在相邻层54.1

……

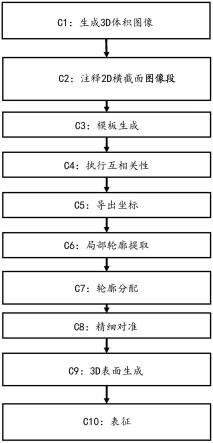

54.k

……

54.z的序列中制造的,并且由彼此叠置的段的序列来构建。har结构的示例填充有绝缘或导电或半导体材料,或两者的组合。har结构的其他示例没有任何材料(未填充的孔)。

59.在图3a和3b中图示单独har结构60的示例。在该示例中,段(三个示出为支柱段62)的序列彼此叠置地形成以形成长而细的支柱60。这些段可以由细间隙63分开。在未示出的另一示例中,一系列空段可以形成为长而细的空心支柱并且后续被填充。har结构具有高纵横比(har),其高度h显著大于直径d。典型的纵横比是h/d》5,高度h的范围从10nm到约10um(微米),直径d的范围从几nm到大约1um(微米)。在该示例中,如图3b中以垂直于z轴的横截面所示,har结构60的外轮廓66的形状是圆形的。支柱60的轨迹64平行于z方向并且位于图3b所示横截面的外轮廓66的圆形形状的重心处。对于理想支柱60,在每个z位置处,轮廓66内部的横截面的设计面积a是恒定的。除了直径d以外,穿过支柱的理想圆形横截面的半径r,即直径d的一半,是恒定的。

60.har结构例如由每个后续层中的大系列或小金属结构形成,它们彼此叠置。因此,har结构可能遭受多种损坏或偏差,从而导致单独平坦层的处理误差以及后续平坦层之间的覆盖误差。然而,har结构内的误差或缺陷限制半导体装置的性能或可能引起这样的装置的故障。图4a和4b以简化模型示出此类缺陷的示例。图4a示出了放置或覆盖误差的影响。例如,由于集成半导体的单独层之间的系统对准误差,har结构60的轨迹74.1相对于z轴倾斜了角度θ(70),如图4a的左半部分所示。在右侧所示的示例中,非线性或扭曲形状的轨迹74.2是统计对准误差的结果。由于集成半导体的单独层之间的统计随机对准误差,其中三个由72.1示出的支柱段可能横向位移。因此,穿过支柱60的每个横截面的重心的轨迹偏离设计轨迹并且可以达到最大偏差t

max

(未示出)。

61.此外,支柱段(诸如具有较大直径d1的段72.2或具有较小直径d2《d1的段72.3)可以偏离理想的设计尺寸和圆形形状,从而也会导致轨迹74.2的横向位置的变化。横向尺寸和形状的这样的偏差如图4b所示。上半部分图示了har结构60在横截面的z位置处具有直径dx(z)和dy(z)的椭圆形状的轮廓76.1,下半部分图示了横截面的圆周形状76.2与har结构60的理想圆形形状66的一般偏差。轮廓76.2示出了不同方上变化的直径,最小直径为d3。这样的误差或偏差可能由平坦集成技术中的制造误差引起,例如由于光刻掩模或成像误差。har结构还可能仅部分地填充有材料,或者可能发生了错误材料的填充,或者har结构60内可能存在间隙。该缺陷或夹杂物可以遍及支柱或局部地限制在沿支柱方向(z方向)的较小范围内。因此,har结构的横截面面积a(z)可能偏离设计面积a并随着z的变化而变化,并且可以在特定的z位置处具有最小面积a

min

。

62.与理想或设计参数的偏差量对于集成半导体装置的制造过程开发和制造过程的表征很重要。偏差可以是过程良率和过程稳定性的指示,因此是稳定性以及集成半导体装置本身的性能和可靠性的指示。在本发明的实施例中,测量与诸如轨迹t(z)或横截面面积a(z)的理想或设计参数的偏离量。图5图示了根据本发明的方法的实现方式。该方法包括分析集成半导体装置内的har结构集合,包括获得半导体样品的3d断层成像图像,从3d断层成像图像中选择2d横截面图像段的子集(每个子集包括har结构集合的横截面图像),识别2d横截面图像子集中的har结构集合内的每个har结构的轮廓,从har结构集合的har结构的轮廓中提取偏差参数,以及分析偏差参数。导出参数包括与理想位置的位移、半径或直径的偏

差、横截面面积的偏差、横截面形状的偏差中的一者或多者。

63.在步骤s1中,将半导体装置的样品装载到显微镜室中。下面将更详细地解释显微镜。首先,通过本领域已知的方法为后续的断层成像方法准备集成的半导体样品。样品可以通过半导体晶片的破裂或本领域已知的任何其他方法(如激光切割)产生。作为替代例,也可以通过本领域已知的激光切割或带电粒子束铣削技术从显微镜室内的半导体晶片制备样品。或是在集成半导体的顶表面上铣削出凹槽以使近似垂直于顶表面的横截面可接近,或是从集成半导体晶片上切下并移除块状的集成半导体样品。该过程步骤有时被称为“取出”。从晶片中取出的用于进一步研究的样品优选地具有尺寸为高达几毫米的长方体或块状形状,优选尺寸为约几个100μm。然后为后续的断层成像步骤s2准备样品。准备可以包括对准和配准样品、初始铣削和抛光样品的选定表面、沉积保护层以及在样品的表面上生成基准标记物。用于基准的表面可以是样品的至少单个侧表面或两个或更多个表面。

64.在步骤s2中,通过断层成像方法生成样品的3d体积图像。在nm尺度上从半导体样品生成3d断层成像数据的常用方法是所谓的切片和图像方法,例如通过双束或交叉束装置进行详细说明。在这样的半导体检查装置中,两个粒子光学系统以一角度布置。第一粒子光学系统可以是扫描电子显微镜(sem),适用于对集成半导体样品的一系列横截面进行成像。第二粒子光学系统可以是聚焦离子束光学系统(fib),使用例如镓(ga)离子并且适用于铣削集成半导体样品的一系列横截面。该半导体检查装置还包括用于操作指令集的控制器,该控制器能够执行根据该方法的至少一个实施例的步骤。

65.获得至少第一和第二横截面图像的3d断层成像数据生成方法包括后续用聚焦离子束移除集成半导体样品的横截面表面层以使新横截面可用于成像,以及用带电粒子束成像集成半导体样品的新横截面。ga离子的聚焦离子束(fib)用于逐切片切割半导体样品边缘处的层,并且使用例如分辨率为几nm的高分辨率扫描电子显微镜(sem)成像每个横截面。两个粒子光学系统fib和sem可以以彼此成约90

°

的角度垂直地取向或以45

°

和90

°

之间的角度取向。从2d横截面图像的序列,重构集成半导体结构的3d图像。2d横截面图像的距离dz可以通过fib铣削或抛光过程来控制,并且可以在1nm和10nm之间,优选地约3-5nm。在整个公开中,“横截面图像”和“图像切片”将用作同义词。

66.图6a示出了使用交叉束显微镜1获得集成半导体样品的3d体积图像的切片和图像方法的示意图。使用切片和图像方法,通过“步进和重复”方式实现三维(3d)体积图像采集。为简单起见,说明书以块状集成半导体样品10示出,但本发明不限于块状样品10。该材料的切片可以用本领域已知的几个方式移除,包括使用聚焦离子束以掠射角铣削或抛光,但偶尔由聚焦离子束(fib)5更靠近法线入射。例如,离子束9沿x方向扫描,以形成新横截面2。结果,新横截面表面11可用于使用具有扫描电子束7的cpb(未示出)成像。由例如电子束7的带电粒子束(cpb)光栅扫描横截面表面层11,但第二fib也可以用于成像。图示了扫描成像线8的简化光栅。成像系统的光轴可以布置成平行于z方向,因此垂直于fib 5的轴线,或者与fib轴线或y方向成角度6倾斜。cpb系统已用于以低于2nm的高分辨率对样品的小区域进行成像。检测器(未示出)收集二次电子和背向散射电子以揭示集成半导体样品内部的材料对比度,并且在横截面图像18中可以看到不同的灰度级。金属结构生成较明亮的测量结果。穿过横截面3和4以及等距离dz处的其他表面重复表面层移除和横截面图像过程,并且获得在不同深度穿过样品的2d横截面图像20的序列,以构建三维3d数据集。两个后续图像切片之

间的距离dz可以是1nm

–

10nm。对于高精度重构,实行图像配准,其通常是指将横截面图像精确放置在3d体积中。图像配准可以例如参考位置标记物或参考所谓的基于特征的配准来实行。这样的3d体积图像生成在于2019年9月20日提交的德国专利申请de 10 2019 006 645.6中被描述,其在此通过引用完全并入。代表性的横截面图像18是通过测量具有14nm技术的商用英特尔处理器集成半导体芯片获得的。交叉束显微镜1还包括几个其他装置和单元,诸如用于样品定位和移动的具有几个自由度的载物台,检测器,用于沉积的气体源,用于导航的概览相机,用于操纵样品的操纵器,包括真空室、阀门和端口的壳体,电源以及控制装置,以控制交叉束显微镜1。

67.图6b进一步图示横截面成像工作流程。该过程从如上所述的相应场地准备开始。然后,通过连续的fib横截面测量和用带电粒子束成像来创建2d横截面图像的堆叠体。在铣削和成像期间,测量切片的厚度,并且可以调整带电粒子镜头以及fib的焦点和消像散(stigmation),导致优化切片和成像结果。消像散的步骤在本领域中是众所周知的并且意味着调整焦点和光斑尺寸,例如微调带电粒子束柱以最小化像散这样的像差。从2d横截面图像的堆叠体中,可以确定3d数据集。例如通过上述德国专利申请de 10 2019 006 645.6中描述的方法,将横截面图像以高精度相互配准和对准。

68.图17图示了支柱或har结构处的横截面成像方法的简化示例。生成2d横截面图像或图像切片的序列,包括两个2d横截面图像18.3和18.4。每个都包括关注的半导体特征(在该示例中为支柱60)的横截面,例如横截面78.3和78.4。

69.所描述的3d断层成像术具有几个优点:可以对3d结构进行整体成像。这些结构可以是但不限于har(高纵横比)存储器沟道、finfet、金属线、通孔、接触体、鳍或栅极结构等。此外,可以将3d体积视为任何方向的横截面以可视化结构放置。换言之,可以生成任意的虚拟横截面图像。可以从3d数据集确定3d模型,以允许从任何方向可视化和测量3d模型中的3d特征。此外,可以在2d和3d中提供大量尺寸统计。

70.图7a示出了nand存储器装置的3d体积图像,包括几个支柱,包含支柱60.1和60.2。样品体积的3d体积图像内的nand结构包括由结构69分开的支柱或har结构的几个集合或组68.1或68.2。

71.图7b示出了穿过3d体积图像的相交平面75的2d横截面或相交图像,其平行于nand装置的顶表面,示出了包括横截面78.1和78.2的几个支柱的横截面。横截面还示出了支柱的组或har结构集合的横截面,如左侧的支柱的组79。

72.在步骤s3中,选择穿过3d体积图像的相交图像的z系列。该选择可以例如通过使用图形用户界面(gui)的用户指令来完成。例如,用户可以选择形成含有支柱的立方体积的边界的六个平面。在例程检查的另一示例中,可以基于编程指令结合3d体积图像的配准和图像分析来自动执行该选择。可以需要用户输入来确认自动选择,或者用户可以经由图形用户界面执行微调。结果,选择支柱的组,像是组68.1或79。从3d体积图像中提取相交图像的z系列,其各包括至少一个支柱60、60.1或60.2的多个横截面图像,诸如78.1或78.2。相交图像的z系列平行于har结构的长方向延伸,因此平行于z方向延伸。该z系列的每个相交图像表示在不同z坐标处的至少一个支柱60、60.1或60.2的x-y横截面78.1或78.2。因此,z系列包括har结构或支柱的集合的相交图像。

73.在一个实施例中,以所谓的平面视图切片和成像方法采集3d体积图像,其中从半

导体样品的顶层开始逐层铣削和成像半导体样品。因此,由带电粒子显微镜获得的2d图像子集对应于包含支柱横截面的z系列。在一个实施例中,选择图像区域平面视图切片和成像方法以含有支柱或har结构的预先确定集合,并且后续采集的3d体积图像对应于2d横截面图像段的z系列。

74.在步骤s4中,通过图像处理对2d相交图像的z系列中的har结构集合的支柱的横截面进行局部化。图像处理的方法可以包括对比度增强、滤波、阈值化操作(如限幅)、通过形态学操作的边缘检测、或图案识别或其组合或其他方法,而所有这些方法在本领域中都是已知的。结果示出在图8中,其示出图像处理后的支柱的系列。例如,识别支柱80并且由边缘检测导出支柱80的轮廓82。轮廓提取的其他示例可以在li huanliang于2016年的《第四届全国电气、电子和计算机工程会议(nceece 2015)第1185

–

1189页上发表的《基于计算机技术的图像轮廓提取方法》中找到。图9a示出了穿过z的选定支柱组中的两个支柱90.1和90.2的z系列的轮廓92的堆叠体。

75.在步骤s5中,导出诸如穿过z系列的支柱横截面的轨迹t(z)或面积a(z)等偏差参数。可以理解,偏差参数或是参数与设计或理想参数的差,或是例如穿过z或对于几个支柱的参数的变化,而穿过z或对于几个支柱的参数应该是恒定的。

76.首先,在z系列的一个z位置中计算出支柱的系列的数目和中心。可以通过计算支柱的横截面图像的重心,或通过本领域已知的几何或分析方法计算轮廓的中心来计算中心。例如,最佳拟合圆或椭圆可以拟合到外轮廓,诸如轮廓82。简化几何形状(诸如圆形或椭圆形)的拟合有助于减少用于描述支柱与理想或设计形状的偏差的数据量。对于圆形或椭圆形,中心是已知的。从每个支柱的中心和z扫描中的每个z位置,导出支柱中心的相对横向位移向量。图10示出了图8中所示支柱的放大比例上的位移向量。

77.位移可以用一个支柱的理想支柱位置96相对理想的支柱位置(示出为点)来评估。理想的支柱位置可以相应从支柱位置的设计或cad数据中导出,或者通过规则网格与穿过所有z平面的支柱中心阵列的最佳拟合导出。cad数据文件可以是gdsii(图形设计站/图形数据系统ii)格式或oasis(开放图稿系统交换标准)格式。例如,可以通过最小化位移向量的范数来实现最佳拟合。一个支柱的剩余位移向量,如位移向量97,穿过z系列一起形成了穿过样品的3d体积的支柱的轨迹t(z)。图11示出了穿过自顶层或z方向上的深度的三个支柱的位移向量或轨迹t(z)的x分量。

78.在实施例中,评估两个支柱n和m之间的距离dnm(z)。如图9a和9b所示,两个轮廓92之间的最小距离向量94通过几何或分析手段计算为两个邻近支柱90.1、90.2的两个轮廓之间的最小距离。根据最小距离向量,穿过z系列的支柱的距离dnm(z)可以被计算为z的标量函数。图9b示出了分别在两个z位置z1和z2处的支柱p2与p3或p3与p4之间的两个最小距离向量d23(z1)或d34(z2)。接近度太小的邻近结构容易降低nand支柱的功能或可靠性。

79.在实施例中,步骤s5包括计算与穿过z的支柱轮廓的最佳拟合圆的半径r(z)。最佳拟合圆的计算可以通过最小距离方法或本领域已知的其他方法来执行。图12示出了获得的穿过z的3个支柱的半径r(z)。

80.在实施例中,步骤s5包括计算最佳拟合椭圆与支柱轮廓的偏心率e(z)。最佳拟合椭圆的计算可以通过最小距离方法或本领域已知的其他方法来执行。图13示出了获得的穿过z的3个支柱的偏心率e(z)。

81.在实施例中,方法步骤s5还包括评估由92的堆叠体的外轮廓包围的表面积a(z)。评估可以从最佳拟合圆或最佳拟合椭圆分析地执行,或者可以通过轮廓覆盖的面积的数值积分执行。在一个实施例中,支柱的体积v可以从这些轮廓92的堆叠体计算,例如通过面积a(z)的积分来计算。在一个实施例中,计算每个支柱的最小面积a

min

,或者测量面积a(z)与设计面积的偏差被计算并且被图示为da(z)。

82.在实施例中,接下来是步骤s6。在该步骤s6中,进一步分析由步骤5获得的数据,例如统计性质、倾角或最大值或最小值。这样的分析对于过程优化以及集成半导体装置的制造中的误差跟踪很有用。例如,通过评估一个支柱的t(z),例如通过梯度计算或t(z)的求导来计算支柱的倾斜角。统计分析可以包括对许多支柱的轨迹t(z)的分析,示出许多支柱的偏差的均值t

mean

(z)以及标准差t

sigma

(z)。图14示出了穿过z的支柱的集合的均值计算结果,以及随着z增加的标准差。以相同方式,可以分析诸如两个邻近支柱的距离dnm(z)或支柱的面积a(z)或da(z)的偏差。该示例展示了用于半导体电路制造的平坦集成技术的稳定性,包括随着平坦层的数量的增加和z位置的增加而导致的误差传播。

83.在一个实施例中,计算偏差的最小值或最大值。作为一个示例,支柱的最小面积a

min

被评估为a(z)的最小值。最小面积a

min

可以是支柱的电阻r的指示符,其中r=ρ

·

h/a

min

。在此,r是电阻,ρ是电阻率,h是长度,a

min

是横截面面积。另一实施例包括计算所有支柱的全局最小面积a

min,g

。在另一示例中,支柱的最大位移t

max

被评估为t(z)范数的最大值;另一实施例包括计算所有支柱的全局最大偏差t

max,g

。

84.在步骤s7中,将分析和分析结果(诸如上述的偏差参数)列出或存储在文件或存储器中。偏差参数可以与阈值进行比较,或者可以累积大量检查的运行以生成检查结果的数据库。例如,如果最小距离d

min

低于阈值时,则半导体装置中的电荷可能会泄漏,并且支柱块可能会故障。然而,根据本发明的方法允许在制造期间或在过程发展期间用随机样品检查半导体晶片,并且可以指示与设计或目标值的偏差,因此允许过程控制或过程优化。根据实施例,该方法包括将偏差参数分类为某种类型的缺陷。这样的缺陷的类别的示例是“对准误差”、“畸变形状”、“太小距离”、“太小直径”等。

85.在一个实施例中,评估支柱的局部缺陷,诸如用错误材料填充、颗粒缺陷、污染或任何其他缺陷,这导致圆周横截面的局部偏差,在下文中也称为夹杂物(inclusion)。图15a中图示了示例。两个支柱在其横截面101.1、101.2中示出了这样的夹杂物102.1、102.3。夹杂物可以在相交图像的z系列的几个相交图像之上延伸。在轮廓提取后(如图15b所示),提取轮廓103.1和103.2以及夹杂物104.1和104.2的区域。有缺陷的支柱进一步用标记“x”识别。夹杂物104.1和104.2的区域增加了支柱的外表面轮廓的粗糙度,并可能成为故障源。例如,将夹杂物104.1和104.2与参考夹杂物进行比较,以判定装置是否故障或正常工作。在实施例中,评估贯穿支柱的集合的夹杂物或标记的数目,因此导出过程误差率并且例如在制造的半导体样品的集合上对其进行监测。

86.在实施例中,进一步分析内部支柱结构。支柱包括例如内部沟道和围绕内部沟道的几个层,其由不同的导电或半导体材料制成。例如,围绕芯沟道的几个层可以包括隧道层、隔离层、电荷捕获层和阻挡层。在每个相交图像中,这些层通过它们的材料对比度来识别,并且可以按照与上述相同的方式进行分析,例如外轮廓或轮廓,可以导出层的环形区域的轨迹。图16a图示了sem在高分辨率模式下实现的支柱阵列的高分辨率相交图像的示例。

该图示出了在3行109.1、109.2和109.3中的支柱的集合。在行109.3中的一个支柱105的示例处,图示了芯106、第一中间层107和第二外层108;第二外层108和第一中间层107由隔离层110分开。图16b分别图示了支柱105的轮廓集合115、芯106和层107和108的提取轮廓116、117和118,以及一些其他支柱的轮廓,例如邻近支柱的轮廓集合111、112。

87.对于每个轮廓集合,芯和层的轨迹tc(z)、tl1(z)、tl2(z)

……

以及支柱的芯和层的相应面积ac(z)、al1(z)、al2(z)、

…

可以按照如与上文针对外轮廓所述相同的方式来计算。以与上述相同的方式,可以计算层的环厚度、层之间的内部距离,并且可以导出最小厚度或距离。图16c示例图示了轮廓116、117和118的相对于芯tc(z)的轨迹的半径rc(z)、rl1(z)和rl2(z)。如上所述,支柱的集合的所有生成参数还可以通过统计手段来分析。此外,可以检测和计数层中可能导致泄漏的局部缺陷。这允许对表征支柱内部结构的海量数据集进行详细的统计分析,诸如芯和层的局部缺陷或夹杂物,或芯和层之间的距离。

88.上述方法可以由能够处理巨大图形数据集的专用计算系统来执行。本发明的方法被实现为计算机程序产品并存储在专用计算系统的内部存储器中。控制器控制显微镜,诸如交叉束显微镜1的操作,并将由显微镜生成的图像数据传输到诸如图形处理器单元(gpu)的处理单元,控制器进一步控制以根据方法步骤s2至s6处理图像数据,控制器进一步控制生成结果并将结果存储在存储器装置(例如,闪速存储器、随机存取存储器(ram)、只读存储器(rom)或其他合适的变型)中。控制器被配置为根据计算机程序代码自动操作系统。计算机程序代码被实施在非暂时性计算机可读介质中并且被编程以执行任何数目的如上文所公开的功能或算法。计算机程序代码还被配置为控制器不时地经由图形用户界面(gui)通知用户需要用户输入。控制器将系统设置为等待状态,直到执行用户输入。这样的用户输入例如可以是2d横截面图像的z系列的区域选择或由图像处理器执行的2d横截面图像的z系列的区域选择的确认。诸如存储在存储器装置中的偏差参数等结果在步骤s7中以标准输出文件格式或经由图形用户界面进一步输出。

89.在检查或查核应用中,在分析由多个横截面图像切片形成的3d数据堆叠体期间需要高度自动化。在本发明的实施例中,对于在诸如3d存储器芯片(vnand或3d ram)之类的装置的制造期间对诸如半导体晶片的半导体晶片进行3d检查,提供自动化工作流程。例如,3d存储器芯片由相互平行延伸的许多支柱状结构构成,其有时也称为存储器沟道或“支柱”。可以通过利用fib-sem显微镜的横截面成像技术研究含有这种的3d存储器装置的样品。一个切片中支柱的典型足印数目可以达到几百直到1000或更多个。典型的图像切片的堆叠体可以含有数百个图像。在大多数应用中,在3d中重构支柱时的高度自动化是必要的。

90.一个图像切片中的支柱或其他半导体结构的典型足印数目可以达到几百到1000或更多个。典型的3d数据堆叠体可以含有数百个横截面图像切片。因此,2d横截面图像的3d堆叠体可以包括多于100000个支柱横截面。另一方面,10μm x 10μm、分辨率低于2nm的每个2d图像切片易于含有多于五千兆像素,甚至超过10千兆像素。从这大量的3d体积图像数据中,导出了约100000个支柱横截面的中心位置、半径和椭圆率的几个参数,并且提取约500000个数值。通过利用例如拟合算法和统计方法分析数值,实现了进一步的减少并且提供了重要的性能指示符。性能指示符的示例是偏差参数的最大值,诸如横截面面积的偏差、两个支柱之间的最小距离、多个支柱内支柱的最大倾斜度和多个支柱的最大摆动参数,以及任何这些参数的变化的描述符,诸如统计方差。根据自动化工作流程的实施例,以高吞吐

量分析支柱或一般地半导体结构的多达数千个图像横截面。将在3d存储器芯片中的支柱或har结构的示例中描述根据实施例的方法的细节,但是该方法通常适用于任何类型的半导体和晶片。

91.根据实施例的方法包括减少3d体积图像内的数据量的几个步骤。在自动检测每个切片中的支柱足印并自动生成几个描述性参数(诸如中心位置、最佳拟合半径、椭圆度)的第一步骤中,约m=10gigapixel(千兆像素)或更多像素被减少到约n2=500000个第一数值。例如,提取位于图像切片内支柱的相交处的中心坐标的x和y坐标的列表。分析第一数值,并从中心位置,例如导出每个支柱的单独倾斜角度,并实现到约n3=10000个第二数值的减少。第二数值通过统计方法进一步处理,并且导出到例如低于10个性能指示符的进一步减少。第一示例使用经典的图像处理技术,并且第二示例使用基于机器学习(基于ml)的方法。根据实施例的方法需要用于半导体装置的自动检查的准备步骤。

92.晶片检查的工作流程的示例包括半导体特征的重构,该重构可以应用于使用上述fib-sem显微镜获得的3d体积图像上。示例包括使用经典图像处理技术进行自动检查的准备步骤,如图18所示。在第一步骤c1中,例如通过根据如上所述的步骤s1和s2的方法来生成代表性3d体积图像数据。在图像采集的步骤c1期间,2d横截面图像切片相对于彼此对准,例如在对准基准或其他图像对准方法处。相邻2d横截面图像之间的剩余对准误差或移位很小并且不超过预先确定的对准阈值。在步骤c1之前,方法可以包括将晶片装载到晶片台上、晶片对准和配准、在晶片表面上形成基准特征、利用例如fib或激光束生成沟槽以及例如利用探针从晶片取出至少一个样品,将样品附接到该探针上。它还可以包括将样品定位在保持件上的步骤,该保持件可以移动并且定位在双束检查装置的fib和带电粒子成像装置的交叉处。

93.在注释2d横截面图像段或足印的准备步骤c2中,例如关注的支柱足印由操作员注释。一个或多个足印由操作员注释,以生成互相关模板或训练基于ml的对象检测器。在注释步骤期间,用户在一个或多个切片中交互式地注释一个或多个足印。在示例中,注释由图形用户界面辅助,该图形用户界面例如被配置为由操作员使用计算机鼠标或其他输入装置在2d横截面图像的显示器上选择的位置处显示矩形或圆形。在示例中,注释由用于足印检测的图像处理算法辅助。这样的算法可以包括滤波操作、边缘检测或轮廓提取、或形态学操作。在示例中,用于足印检测的算法利用存储在数据库中的先前获得的模板来执行互相关操作或基于机器学习(“ml”)的对象检测器,以辅助操作员选择关注的横截面图像段。

94.在步骤c3或模板生成步骤中,生成表示关注的半导体结构的横截面图像特征的模板。例如,模板是理想化的横截面图像特征,配置用于互相关。在示例中,模板或理想化的横截面图像特征自步骤c2的注释足印中导出。例如,步骤c2的注释足印会自动对准并且对其求平均。此外,可以应用降噪或锐化等图像处理技术。因此,模板是表示关注的半导体结构(例如har结构或支柱)的“典型”或平均足印的图像。在生成模板时,确定模板的代表性中心位置,并相对于代表性中心位置调整模板图像。在示例中,考虑几个关注的半导体结构并且对几个关注的半导体结构执行步骤c2和c3以生成表示关注的第一半导体结构的第一模板和表示关注的半导体结构的第二模板。

95.在步骤c4中,执行一系列互相关。执行2d横截面图像切片与在步骤c3中生成的模板的互相关。得到的2d互相关图像中的每个峰值(每个2d横截面图像切片中模板的每个匹

配位置一个)指示关注的半导体结构的经检测足印或横截面。为了提高足印检测的灵敏度和/或稳健性,可以用表示关注的第一半导体结构的不同模板多次执行互相关。例如,可以在每个互相关操作之前使用一系列缩放因子来缩放表示关注的第一半导体结构的模板的改变。此外,不同的模板可以用于不同的横截面图像切片或例如3d体积图像中的不同z位置。

96.在步骤c5中,生成沟道足印的列表足印坐标或中心坐标,其与每个2d图像横截面图像切片中的在步骤c4中检测到的足印相对应。横向坐标从2d图像横截面图像切片中的横向或x-y位置导出,并且3d体积图像中的z坐标从2d图像横截面图像切片在3d体积内的z位置中导出。在步骤c4中在2d横截面图像切片中检测到的关注的半导体结构的2d横截面图像特征的中心位置对应于步骤c3中确定的模板的代表性中心位置。

97.在步骤c6中,对表示足印的2d横截面图像特征进行分段,即确定足印的边界。这是针对单独足印“局部地”完成的,即使用多个2d子图像,每个子图像仅含有在步骤c5中确定的中心位置处的一个足印。使用轮廓提取的已知算法来计算边界,该算法诸如边缘检测、形态学操作、阈值化或等效方法。

98.在步骤c7中,将在步骤c6中确定的轮廓或边界分配给关注的半导体结构,例如单独har结构或支柱。在步骤c6中计算的属于相邻2d横截面图像切片中的相同支柱/沟道的边界或轮廓例如根据它们的横向中心坐标来确定。结果,对于每个关注的半导体结构,在不同的2d横截面图像切片中生成属于该关注的半导体结构的轮廓/边界的列表。

99.步骤c1的预先确定的对准阈值例如可以是两个邻近足印之间的距离的一半。在这种情况下,避免了将轮廓分配给对应的关注的半导体结构中的任何歧义。然而,在示例中,属于相同关注的半导体结构的轮廓的识别和分配并不总是可能的。在这个示例中,不能明确地分配给关注的半导体结构的2d横截面图像特征的轮廓被标记为不明确。

100.在步骤c8中,分析属于在步骤c7中在不同的2d横截面图像切片中已经识别的相同关注的半导体结构的足印,并且可选地提高2d横截面图像切片相对于彼此的横向对准。为此目的,对于相邻2d横截面图像切片的所有对,计算出一个2d横截面图像切片中的所有足印相对于相邻2d横截面图像切片上的对应足印的移位均值或平均值。然后将计算的移位应用于对应的足印中心坐标。步骤c8的结果是列表集合,每个列表含有属于特定关注的半导体结构(例如har沟道或支柱)的校正的中心位置和轮廓/边界。

101.在示例中,在2d横截面图像切片中的精确对准中考虑移位,并且对于步骤c7中已被标记为不明确的轮廓来重复步骤c7的分配。

102.在步骤c9(3d表面生成)中,对于每个沟道,轮廓坐标被提取为x-y-和z-坐标,作为位于关注的特定半导体结构的表面上的表面点。表面点还可以组合成基元形式(primitive form),例如用于可视化或进一步分析的三角形网格或3d多边形轮廓。大量的表面或轮廓坐标由此减少为由参数集描述的预先确定的基元或基元形式,这些参数表示关注的半导体结构及其与理想形状的预先确定的典型偏差。基元可以使用由几个参数描述倾斜角和摆动来倾斜或扭曲圆柱体。

103.在步骤c10中,对关注的半导体结构执行定量表征。对于每个关注的半导体结构,提取或导出表征整个关注的半导体结构(例如har结构或支柱)的几何形状的参数集。这样的参数的示例是支柱的平均半径和椭圆率,以及参数与z坐标、支柱的轴线的倾度和曲率、

关注的邻近半导体结构之间的接近度或最近距离的依赖性。可以计算大量支柱(例如,数据集中所有支柱的)的统计性质。这样的性质的示例是支柱的集合的平均半径及其标准差、支柱的平均倾斜度、邻近支柱的平均接近度、或多个支柱上的参数的最大值和最小值。本领域技术人员可以定义表示性能指示符的多个其他统计信息,例如适用于监测专用制造过程步骤或适用于确定制造的半导体装置的代表性性能。步骤c10的结果也可以与从同一晶片或第二晶片中提取的其他样品的其他检查测量结果相关联,或者与晶片上制备样品的位置相关联。示例是例如支柱横截面随深度的变化、支柱的倾斜,尤其是在晶片边缘处朝向晶片外圆周的倾斜、晶片上倾斜角的变化。其他示例是支柱的形状,例如桶形的平均数量。例如代表性基元的结果还可以与例如从半导体装置设计的cad数据获得的参考基元进行比较。

104.在实施例的示例中,应用了基于机器学习(“ml”)的对象检测器。代替在步骤c3中描述的生成模板,在修改的步骤c3m中,使用在步骤c2期间识别的带注释的横截面图像特征来训练机器学习算法。然后在修改的步骤c4m中应用机器学习算法,以自动检测关注的半导体结构的横截面图像特征。

105.检查方法还可以还包括利用基于机器学习(ml)的局部分段的修改步骤c6m。在前一步确定足印的坐标后,确定足印的边界或轮廓,并且将足印分段和与背景分离。边界或轮廓还可以通过使用基于ml的分段算法来计算。

106.从上面的描述可以清楚地看出,步骤c2和c3是准备步骤,并且是为了准备例行检查任务而执行的。在例程检查任务中,省略步骤c2和c3,并且替代地,在准备工作流程中确定的且例如存储在数据库中的预先选定的模板集合用于步骤c4和后续步骤。还可以理解,在例程检查期间,这些步骤可以重叠。例如,步骤c4可以与步骤c1重叠,并且通过与模板相关对足印的识别可以例如从步骤c1期间获得的第一2d横截面图像开始。还可以以改变的顺序执行一些过程步骤。例如,3d表面生成的步骤c9可以例如在精细对准的步骤c8之前在关注的半导体结构的代表性集合上执行,并且根据步骤c8的精细对准的执行可能受到分析代表性的3d表面的结果的影响。还可以在步骤c5之后直接执行精细对准的步骤c8。

107.包括步骤c4到c10中的任何一个或包括修改的步骤c4m或c6m的方法受益于更快的计算时间。在该方法中,在第一步骤中,将3d体积图像的体积数据量多于10000倍地减少到第一数值。第一数值包括关注的半导体结构的中心位置和轮廓坐标的列表,例如在步骤c5到c7中获得的。在步骤c9期间,第一数值进一步减少到代表性基元形式的参数。因此,第一数值的数目进一步约50倍地减少到第二数值。该方法进一步受益于统计平均,包括在代表性基元生成期间步骤c9的统计平均。

108.上述示例在作为关注的半导体结构的har沟道或支柱的示例中说明。其他关注的半导体结构可以是逻辑探针中的通孔。通孔是含有各种ic元件的逻辑芯片的相邻水平层之间的垂直接触结构。此类通孔可以用与3d存储器探针中的har沟道或支柱相同的方式来处理。其他示例是逻辑芯片中的金属线或连接。可以以与3d存储器芯片中的存储器沟道相同的方式处理已知(例如,根据可用设计信息)彼此平行的此类金属线的系列。

109.可以将根据本发明的方法应用于半导体装置的过程发展例或制造的制造过程表征、制造过程优化或/和制造过程监测。

110.上述实施例可以完全或部分地相互组合。此外,本领域技术人员已知的修改或方法、导出的参数或统计值在本发明的范围内是可能的。虽然按照图5的方法在顺序s1至s5中

进行了说明,但至少两个方法步骤的顺序,例如方法步骤s2和s3的顺序,可以互换。

111.附图标记列表

112.编号

ꢀꢀꢀ

项目

[0113]1ꢀꢀꢀ

交叉束显微镜

[0114]2ꢀꢀꢀꢀ

横截面表面

[0115]3ꢀꢀꢀꢀ

横截面表面

[0116]4ꢀꢀꢀ

横截面表面

[0117]5ꢀꢀꢀ

聚焦离子束(fib)

[0118]6ꢀꢀꢀ

cpb和fib之间的夹角

[0119]7ꢀꢀꢀ

带电粒子束(cpb)

[0120]8ꢀꢀꢀ

光栅扫描的扫描成像线

[0121]9ꢀꢀꢀ

离子束

[0122]

10

ꢀꢀꢀꢀꢀꢀ

块状样品

[0123]

11

ꢀꢀꢀꢀꢀꢀ

横截面表面

[0124]

18

ꢀꢀꢀꢀꢀꢀ

2d横截面图像

[0125]

20

ꢀꢀꢀꢀꢀꢀ

相应在距离dz处的2d横截面图像的堆叠体

[0126]

50

ꢀꢀꢀꢀꢀꢀ

集成半导体

[0127]

51

ꢀꢀꢀꢀꢀꢀ

硅基板

[0128]

52

ꢀꢀꢀꢀꢀꢀ

顶表面

[0129]

54.1、54.2

……

54.22、54.1

……

54.k

……

54.z

[0130]

半导体装置的平坦层

[0131]

55

ꢀꢀꢀꢀꢀꢀ

通孔

[0132]

56

ꢀꢀꢀꢀꢀꢀ

金属结构

[0133]

57

ꢀꢀꢀꢀꢀꢀ

栅极

[0134]

58

ꢀꢀꢀꢀꢀꢀ

掺杂结构

[0135]

59

ꢀꢀꢀꢀꢀꢀ

接触件

[0136]

60

ꢀꢀꢀꢀꢀꢀ

har结构或支柱

[0137]

62

ꢀꢀꢀꢀꢀꢀ

支柱段

[0138]

63

ꢀꢀꢀꢀꢀꢀ

细间隙

[0139]

64

ꢀꢀꢀꢀꢀꢀ

支柱的轨迹

[0140]

66

ꢀꢀꢀꢀꢀꢀ

har结构的外周长

[0141]

68.1、68.2

ꢀꢀ

支柱的组

[0142]

69

ꢀꢀꢀꢀꢀꢀ

分离结构

[0143]

70

ꢀꢀꢀꢀꢀꢀ

倾斜角θ

[0144]

72.1

ꢀꢀꢀꢀ

支柱段

[0145]

72.2

ꢀꢀꢀꢀ

具有较大直径的支柱段

[0146]

72.3

ꢀꢀꢀꢀ

具有较小直径的支柱段

[0147]

74.1

ꢀꢀꢀꢀ

倾斜轨迹

[0148]

74.2

ꢀꢀꢀꢀ

非线性轨迹

[0149]

75

ꢀꢀꢀꢀꢀ

相交平面

[0150]

76.1

ꢀꢀꢀ

椭圆形状的圆周

[0151]

76.2

ꢀꢀꢀ

一般形状的圆周

[0152]

78.1、78.2

ꢀꢀꢀꢀ

支柱的横截面

[0153]

79

ꢀꢀꢀꢀ

支柱组的横截面

[0154]

80

ꢀꢀꢀꢀ

一个标识支柱的示例

[0155]

82

ꢀꢀꢀꢀꢀ

支柱80的圆周

[0156]

90.1、90.2

ꢀꢀ

由圆周堆叠体描述的支柱

[0157]

92

ꢀꢀꢀꢀ

圆周的堆叠体

[0158]

94

ꢀꢀꢀꢀꢀꢀ

两个圆周之间的最小距离向量

[0159]

96

ꢀꢀꢀꢀꢀꢀ

一个支柱的中心

[0160]

97

ꢀꢀꢀꢀꢀꢀ

位移向量,或一个支柱的t(z)

[0161]

101.1、101.2

ꢀꢀ

横截面

[0162]

102.1、102.2

ꢀꢀ

夹杂物或缺陷

[0163]

103.1、103.2

ꢀꢀ

横截面101.1、101.2的圆周

[0164]

104.1、104.2

ꢀꢀ

夹杂物102.1、102.2面积

[0165]

105

ꢀꢀꢀꢀ

一个支柱

[0166]

106

ꢀꢀꢀ

支柱芯

[0167]

107

ꢀꢀꢀꢀ

第一中间层

[0168]

108

ꢀꢀ

第二外层

[0169]

109.1、109.2、109.3 支柱的行

[0170]

110

ꢀꢀꢀꢀ

隔离层

[0171]

111

ꢀꢀꢀꢀ

支柱的轮廓集合

[0172]

112

ꢀꢀꢀꢀ

支柱的轮廓集合

[0173]

115

ꢀꢀꢀꢀ

支柱105的轮廓集合

[0174]

116

ꢀꢀꢀꢀ

芯106的提取轮廓

[0175]

117

ꢀꢀꢀꢀ

第一中间层107的提取轮廓

[0176]

118

ꢀꢀꢀꢀ

第二外层108的提取轮廓

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。