1.本发明涉及甲硫醇及甲硫醚生产技术领域,具体涉及甲硫醇与甲硫醚联合生产工艺。

背景技术:

2.甲硫醇作为一种重要有机合成中间体,主要用于合成材料、农药、医药等。例如蛋氨酸、倍硫磷、苄菊酯、丙虫磷、扑草净等,也用于生产甲烷磺酰氯、甲硫基丙醇等中间体。尤其是用于合成蛋氨酸,近几年随着饲料添加剂行业的发展和崛起,蛋氨酸需求量不断增加,也刺激了甲硫醇的生产发展;

3.甲硫醚是无色至淡黄色透明易挥发液体,是一种重要的有机中间体,溶剂和食用香料,属于精细化工产品,具有广泛用途。作中间合体原料使用时,可以在生产二甲基亚砜、二甲基砜、蛋氨酸和农药;作溶剂使用时,为有机化合物、树脂、无机化合物、聚合反应和氰化反应、分析试剂、聚丙烯腈和其它合成纤维纺丝及液压油的溶剂;

4.甲硫醇的合成方法主要有如下几种:硫氢化钠-硫酸二甲酯法、氯甲烷-硫氢化钠法、硫脲-硫酸二甲酯法等,其中,采用硫氢化钠-硫酸二甲酯法生产时,过程简单、易操作、投资费用低,但生产过程易发生设备、管道堵塞故障,且硫酸钠废液排放较多,环境污染严重,采用氯甲烷-硫氢化钠法生产时,生产简单、设备数量少,投资低,但是生产成本高、产品收率低、副反应多、污染严重,采用硫脲-硫酸二甲酯法生产时,产品收率高、污染小,但原料昂贵、产品成本较高;

5.甲硫醚的合成方法主要有如下几种:二硫化碳法、硫化钠法,但在生产过程中,产品收率低,能耗高,污染严重,且不能连续化生产。

6.综上所述,上述生产工艺针对甲硫醇和甲硫醚仅能进行单独生产,且在生产过程中存在环境污染较重、产量较低、成本较高等情况。

7.因此,需要甲硫醇与甲硫醚联合生产工艺,以克服上述问题的发生。

技术实现要素:

8.为了解决上述问题,本发明提供了一种联产甲硫醇和甲硫醚的工艺,解决了现有技术中甲硫醇与甲硫醚不能同时且连续化生产的问题,实现了解决背景技术中所提出问题的目的。

9.本发明为了实现上述目的,具体采用以下技术方案:

10.包括以下步骤:

11.步骤s101,在合成反应塔壳程中通入温度为170℃的熔盐以对合成反应塔进行升温至320℃,同时加入压力为1.0mpa、温度为85℃

±

5℃的硫化氢以对合成反应塔内部催化剂进行硫化,使得反应塔温度升至290℃且压力为1.0mpa;步骤s102,将甲醇汽化后,调节硫化氢与甲醇进入反应原料进料的摩尔比1.1:1后进入合成反应塔在催化剂的作用下生成反应产物;步骤s103,反应产物降温至40℃、压力为0.8mpa后通过三相分离罐进行分离,将分

离后得到的油相通入水萃取塔中得到处理后油相;其中,处理后油相中含有粗甲硫醇与粗甲硫醚;步骤s104,对处理后油相进行精馏处理,从而得到甲硫醇产物以及甲硫醚产物。

12.作为上述技术方案的进一步说明:

13.步骤s101具体为:熔盐通过熔盐槽电加热器使熔盐加热至170℃后对合成反应塔进行循环升温至320℃且温升不大于30℃/h。

14.步骤s101具体为:向硫化氢进气罐中供入温度为40℃、压力为0.5mpa的硫化氢,通过硫化氢压缩机将硫化氢加入硫化氢出气罐中稳压至1.0mpa,且温度为85℃

±

5℃。

15.步骤s102具体为:甲醇进料泵将甲醇加压至1.2mpa后加入甲醇汽化器后使甲醇汽化。

16.步骤s103具体为:反应产物经过反应原料/产物换热器降温至140℃,随后通过双级反应产物冷却器降温至40℃、且压力为0.8mpa后加入三相分离罐后进行油相、水相、气相分离;油相通过水萃取塔中对甲醇进行吸收后得到处理后油相。

17.步骤s104具体为:首先通过甲硫醇精馏塔对甲硫醇进行精馏回收得到甲硫醇产物,随后通过甲硫醚精馏塔对甲硫醚进行精馏回收得到甲硫醚产物。

18.本发明的有益效果为:

19.1.一套生产装置联合生产出甲硫醇与甲硫醚两种产品,可实现装置周期长、平稳、安全、可靠、连续化的同时生产;

20.2.原料转化率高达94%,循环原料量小,运行费用低;

21.3.通过调节反应原料的比例,来实现产品的产量,根据市场行情,产品调整灵活,适应性强;

22.4.投资和生产成本低,在生产中无其他污染副产物产生,安全环保,避免环境污染。

附图说明

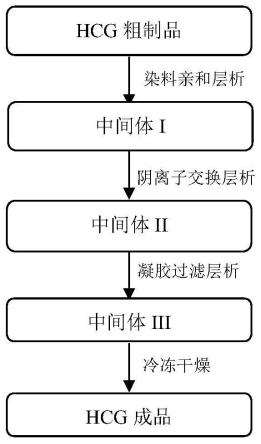

23.图1为本发明的工艺流程图;

24.图2为本发明的流程示意图。

25.图中:1、熔盐槽电加热器;2、熔盐泵;3、合成反应塔;4、硫化氢压缩机;5、硫化氢进气罐;6、出气罐;7、一调节阀;8、甲醇进料罐;9、甲醇进料泵;10、甲醇汽化器;11、二调节阀;12、三调节阀;13、反应原料/产物换热器;14、反应原料电加热器;15、三相分离罐;16、气相调节阀;17、双级反应产物冷却器;18、四调节阀;19、五调节阀;20、水萃取塔;21、甲硫醇精馏塔;22、一塔底重沸器;23、一塔顶冷凝器;24、甲硫醇塔顶回流罐;25、六调节阀;26、甲硫醇产品冷却器;27、甲硫醚精馏塔;28、二塔底重沸器;29、二塔顶冷凝器;30、甲硫醚回流罐;31、七调节阀;32、进料缓冲罐;33、塔底釜;34、重组分汽化器;35、收集罐。

具体实施方式

26.下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非旨在限制本发明的保护范围。

27.参见图1至图2,本发明公开了甲硫醇与甲硫醚联合生产工艺,包括以下步骤:

28.步骤s101,在合成反应塔3中加入温度为170℃的熔盐以对合成反应塔3进行升温

至320℃,同时加入压力为1.0mpa、温度为85℃

±

5℃的硫化氢以对合成反应塔3内部催化剂进行硫化,使得合成反应塔3温度升至320℃且压力为1.0mpa;

29.步骤s101具体为:熔盐通过熔盐槽电加热器1加热至170℃后对合成反应塔3进行循环升温至320℃且温升不大于30℃/h;

30.步骤s101具体为:向硫化氢进气罐5中供入温度为40℃、压力为0.5mpa的硫化氢,通过硫化氢压缩机4将硫化氢加入出气罐6中稳压至1.0mpa,且温度为85℃

±

5℃;

31.步骤s102,将甲醇汽化后,调节硫化氢与甲醇摩尔比为1.1:1进入反应原料电加热器14后进入合成反应塔3生成反应产物;

32.步骤s102具体为:甲醇进料泵9将甲醇加压至1.2mpa后加入甲醇汽化器10后使甲醇汽化;

33.步骤s103,反应产物降温至40℃、压力为0.8mpa后通过三相分离罐15进行分离,将分离后得到的油相通入水萃取塔20中得到处理甲醇后的油相;其中,处理后油相中含有粗甲硫醇与粗甲硫醚;

34.步骤s103具体为:反应产物经过反应原料/产物换热器13降温至170℃,随后通过双极反应产物冷却器降温至40℃、且压力为0.8mpa后加入三相分离罐15后进行油相、水相、气相分离;油相通过水萃取塔20中对甲醇进行吸收后得到处理后油相;

35.步骤s104,对处理后油相进行精馏处理,从而得到甲硫醇产物以及甲硫醚产物;

36.步骤s104具体为:首先通过甲硫醇精馏塔21对甲硫醇进行精馏回收得到甲硫醇产物,随后通过甲硫醚精馏塔27对甲硫醚进行精馏回收得到甲硫醚产物。

37.如图1所示,

38.步骤s101为反应系统循环升温;首先启动熔盐槽电加热器1,控制熔盐温度为170℃时,启动熔盐泵2压力为0.3mpa进入合成反应塔3壳程中升温,合成反应塔3内催化剂需要硫化,启动硫化氢压缩机4进行系统循环升温,自硫化氢制备供给温度为40℃、压力为0.5mpa的硫化氢进入硫化氢进气罐5,经硫化氢压缩机4加压至压力1.0mpa、且温度为85℃

±

5℃,随后进入出气罐6稳压后进入合成反应塔3进行循环升温,由一调节阀7调节控制硫化氢压缩机4出口压力;合成反应塔3温度升至320℃、压力1.0mpa时平稳温度压力进入下一步反应进料;

39.步骤s102为反应系统进料;甲醇储罐的常温甲醇送入甲醇进料罐8中,随后由甲醇进料泵9加压至压力1.2mpa后进入甲醇汽化器10进行甲醇汽化,甲醇汽化器10壳程由0.8mpa的蒸汽进行加热,通过二调节阀11控制甲醇汽化器10出口温度100

±

5℃;反应甲醇经过甲醇汽化器10,通过二调节阀11与三调节阀12调节进入合成反应塔3的甲醇与硫化氢的摩尔比为1.1:1(根据市场行情,可调整反应原料即甲醇和硫化氢的进料量,进行控制甲硫醇与甲硫醚的产量,产品调整灵活,适应性强,便于实际生产),随后经反应原料/产物换热器13对反应热回收利用,然后再经过反应原料电加热器14加热升温进入合成反应塔3,控制合成反应塔3入口温度为290

±

5℃、出口温度320

±

5℃压力为1.0-1.1mpa,压力由三相分离罐15上所设气相调节阀16控制反应系统压力,再经过合成反应塔3后得到反应产物,且甲醇和硫化氢可持续不间断进行进料工作,以此实现连续化生产;

40.步骤s103为反应产物萃取;反应产物经过反应原料/产物换热器13回收热量后温度降至140℃,随后进入双级反应产物冷却器17降温至温度为40℃、压力为0.8mpa进入三相

分离罐15进行油相、水相、气相分离,气相经四调节阀18调节并入硫化氢进气罐5后返回反应系统继续参与反应,水相中含有微量甲醇,水相经五调节阀19送至废水回收系统,对水相回收利用,水相中的水经过处理后作为工艺补水,水相中的甲醇回收返回甲醇进料罐8,油相进入水萃取塔20,甲醇溶于水,而甲硫醇与甲硫醚不溶于水,采用液液萃取法将其分离,水萃取塔20底部含醇废水经塔釜泵33抽出分两路,一路送入水萃取塔20进行回流吸收甲醇,另一路经过汽提分离回收利用,从而得到处理后油相;

41.步骤s104为处理后油相精馏,根据甲硫醇与甲硫醚沸点不同,采取精馏原理进行分离提纯(如表1所示),水萃取塔20塔顶的粗甲硫醇与粗甲硫醚进入进料缓冲罐32,(经过水萃取塔20处理后的物料含有少量含醇废水,含醇废水带到后系统无法脱除,影响产品质量,因此对含醇废水进行切除,并将含醇废水通过收集罐35进行收集)完全脱除含醇废水后的物料进入甲硫醇精馏塔21中下部,一塔底重沸器22加热使甲硫醇精馏塔21温度控制在55℃、压力控制为0.6mpa,塔内的甲硫醇全部汽化,甲硫醇塔顶经一塔顶冷凝器23冷凝后进入甲硫醇塔顶回流罐24后温度为40℃,压力经过六调节阀25调节并入尾气系统,经甲硫醇塔顶回流罐24抽出一路作为甲硫醇塔顶回流,另一路经甲硫醇产品冷却器26降温后温度20℃送至甲硫醇产品储罐;甲硫醇精馏塔21塔底粗甲硫醚压至甲硫醚精馏塔27中下部,甲硫醚精馏塔27的二塔底重沸器28经蒸汽加热汽提下塔釜温度控制120℃、压力0.35mpa,塔内甲硫醚全部汽化,二塔顶冷凝器29采用7℃低温水降温,甲硫醚冷凝后20℃进入甲硫醚回流罐30,压力经过七调节阀31调节并入尾气系统,甲硫醚产品经泵抽出一路作为塔顶回流,另一路送至甲硫醚产品储罐,甲硫醚精馏塔27塔底为少量多硫醇组分,因为比甲硫醚组分重、沸点高,塔底温度控制过高时,多硫醇汽化带入塔顶影响甲硫醚产品质量,所以塔内温度无法使多硫醇汽化,经过积累重组分多时,间接性经过重组分汽化器34蒸汽加热汽化后,送入焚烧炉处理;

42.如图1所示,甲硫醇与甲硫醚的生产共用一套生产装置进行联合安全环保生产,投资和生产成本低,可实现装置周期长、平稳、安全、可靠、连续化的甲硫醇与甲硫醚同时生产,且在生产中无其他污染副产物产生,安全环保,避免环境污染。

[0043][0044]

表1

[0045]

作为本技术的进一步说明:

[0046]

本技术的反应方程式为:

[0047]

甲硫醇ch3oh h2s-ch3sh h2o

[0048]

甲硫醚2ch3oh h2s-ch3sch3 2h2o;

[0049]

本技术采用甲醇-硫化氢催化合成工艺,根据甲硫醇与甲硫醚分子不同特性,反应塔催化剂为贵金属催化剂,对甲硫醇、甲硫醚选择性比较广泛,可满足甲硫醇与甲硫醚同时生产需要,其特征在于,合成过程中的组分为45wt%-50wt%甲硫醚,45wt%-50wt%甲硫醇,1.2wt%-2.5wt%甲醇,1.8wt-2.5wt%水,0.05wt%-0.2wt%硫化氢;使原料转化率高达94%,具有循环原料量小、运行费用低的特点;

[0050]

合成反应塔3为管壳式恒温反应塔,其反应速度快,本工艺反应过程属于放热反应,经过熔盐循环带走反应热量,达到反应温度平稳;原料混合后进入合成反应塔3,反应压力为1.0-1.1mpa,反应塔靠原料电加热器控制反应塔进口温度290℃,熔盐槽内两组电加热器保持反应温度320℃-325℃;反应过程中硫化氢过量,通过控制甲醇进料量选择性调整产品的产量;反应原料经高温催化剂,生成甲硫醇、甲硫醚、水,经过萃取切除含醇废水,精馏提纯得到工业级甲硫醇产品和工业级甲硫醚产品。

[0051]

合成反应塔3内设置有原料分布区,原料分布区为多孔型容器,物料进行均匀分布;合成反应塔3内还设置有瓷球填料分为五层填料,填料瓷球分别由φ8、φ5、φ3、φ5、φ8组成,可以使反应物料充分混合,又可以保护催化剂不受到冲击,延长催化剂的使用寿命。

[0052]

作为本技术的进一步说明:采用硫化氢和甲醇作为生产原料,实现甲硫醇和甲硫醚的联合化生产;具体为硫化氢和甲醇通过与合成反应塔中的催化剂进行反应得到反应产物,反应产物经三相分离罐分离后,对油相进行处理,首先将油相通过水萃取塔进行处理,然后经过精馏得到甲硫醇产物以及甲硫醚产物。

[0053]

需要说明的是,在本发明的描述中,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0054]

此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

[0055]

术语“包括”或者任何其它类似用语旨在涵盖非排他性的包含,从而使得包括一系列要素的过程、物品或者设备/装置不仅包括那些要素,而且还包括没有明确列出的其它要素,或者还包括这些过程、物品或者设备/装置所固有的要素。

[0056]

至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征作出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。