1.本技术涉及复合零件的制造,并且特别涉及复合零件的逐层成型的设备、 方法和系统。

背景技术:

2.成型的复合结构通常用于期望轻量和高强度的应用,例如飞机和交通工 具。通常,这些应用利用必须成型并然后固化的波状外形零件。复合结构(特 别是相对较大的复合结构或具有复杂外形的复合结构)的常规成型在固化之 前需要大量的手工劳动。举例来说,复合纤维铺层(例如,预浸渍纤维铺层 或干织物)用手铺设在成某种形状的成型工具或心轴上。然后通常通过加热 和加压使该零件固化。所得零件与成型工具的形状相匹配。然而,纤维铺层 的手动铺设既费时又费力。

3.一些已知的复合制造工艺试图使成型操作的一部分自动化。作为一个示 例,悬垂成型工艺包括加热预浸渍纤维铺层的叠层(“复合装料”)并使用 真空袋或橡胶气囊将其用力压在心轴周围。然而,这种方法在厚层压板或具 有较复杂形状的结构上取得的成功有限。作为另一个示例,压实机可用于在 制作过程中将复合装料压紧在工具表面上。然而,当工具表面和所产生的结 构为波状外形时,这种方法通常需要在压实之后进行补充手动成型。因此, 虽然此类方法在使相对较小且较薄的复合结构或具有相对简单形状的复合结 构成型这方面可能是有效的,但是当应用于使大型复合结构或具有较复杂形 状的复合结构成型时,它们可能是低效的。

4.因此,本领域技术人员继续致力于复合制造领域中的研发,并且更具体 地,继续致力于关于相对较大和/或相对较复杂的复合结构的逐层制造的研发。

技术实现要素:

5.公开了一种成型设备、方法和系统。以下是根据本公开的主题的可以要 求保护或不要求保护的示例的非详尽列表。

6.在示例中,一种成型设备包括框架。该框架限定了竖直轴线线、水平轴 线和纵轴线。滑架可移动地连接到框架。第一脚踏可移动地连接到滑架,使 得它可以沿竖直轴线线移动。第二脚踏可移动地连接到滑架,使得它可以沿 竖直轴线线移动。第一摆臂可移动地连接到滑架,并且可移动地连接到滑架 的第二摆臂相对于纵轴线与第一摆臂横向相对。铺层支撑特征件位于第一脚 踏和第二脚踏下方并且被构造成在成型之前支撑铺层。

7.还公开了一种使复合零件成型的方法。

8.在示例中,一种方法包括在成型工具的成型表面上施加至少一个铺层的 复合材料并用成型设备在成型工具的成型表面上使所述至少一个铺层的复合 材料变形。成型设备包括框架。该框架限定了竖直轴线线、水平轴线和纵轴 线。滑架可移动地连接到框架。第一脚踏可移动地连接到滑架,使得它可以 沿竖直轴线线移动。第二脚踏可移动地连接到滑架,使得它可以沿竖直轴线 线移动。第一摆臂可移动地连接到滑架,并且可移动地连接到

滑架的第二摆 臂相对于纵轴性与第一摆臂横向相对。

9.还公开了一种用于使复合零件成型的系统。

10.在示例中,一种系统包括成型设备。成型设备包括框架。该框架限定了 竖直轴线、水平轴线和纵轴线。滑架可移动地连接到框架。第一脚踏可移动 地连接到滑架,使得它可以沿竖直轴线移动。第二脚踏可移动地连接到滑架, 使得它可以沿竖直轴线移动。第一摆臂可移动地连接到滑架120,并且可移动 地连接到滑架的第二摆臂150相对于纵轴线与第一摆臂140横向相对。该系 统还包括成型工具。该系统还包括至少一个铺层的复合材料。

附图说明

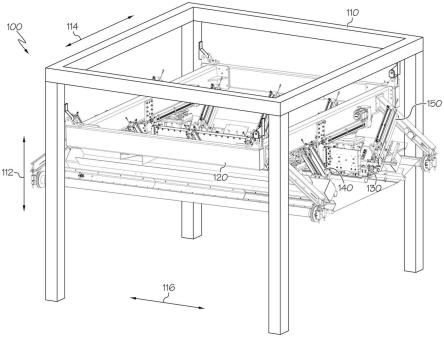

11.图1是示例成型设备的等距视图。

12.图2是示例成型设备的侧视图。

13.图3是图2的成型设备的一部分的等距视图。

14.图4是图3的成型设备的所述部分的平面图。

15.图5是图2的成型设备的一部分的侧视图。

16.图6是图2的成型设备的一部分的侧视图。

17.图7是图2的成型设备的一部分的侧视图。

18.图8是图2的成型设备的一部分的侧视图。

19.图9是图2的成型设备的一部分的侧视图。

20.图10是使复合零件成型的方法的流程图。

21.图11是使复合零件成型的系统的框图。

22.图12是制造方法的流程图。

23.图13是复合制造系统的框图。

24.图14是飞机制造和服务方法的流程图。

25.图15是飞机的框图。

具体实施方式

26.本技术涉及复合零件的逐层成型的设备、方法和系统。应当理解,以下 公开提供了用于实现各种实施例的不同特征的多个示例。描述了部件和布置 的具体示例以简化本公开。下面提供了根据本公开的主题的说明性的、非穷 尽的示例,其可以但不一定要求保护。本文中对“示例”的提及是指结合示 例描述的一个或多个特征、结构、元素、部件、特性和/或操作步骤包括在根 据本公开的主题的至少一个方面、实施例和/或实施方式中。因此,贯穿本公 开的短语“示例”、“另一个示例”、“一个或多个示例”及类似的语言可 以但不一定指相同的示例。此外,表征任何一个示例的主题可以但不一定包 括表征任何其他示例的主题。此外,表征任何一个示例的主题可以但不一定 与表征任何其他示例的主题组合。

27.成型设备100、方法200和系统300的示例实现了复合零件375的自动化 成型,并且更具体地,实现了在成型工具310上使至少一个铺层320的复合 材料325成型以用于制造复合零件375。与常规复合制作相比,这种制作工艺 的自动化减少了处理时间、减少了劳动和成本并减少了可能导致最终的复合 结构中不期望的不一致的工艺变化(例如,人为错误)。成型设备100、方法 200和系统300还实现了复合材料325的逐层成型以制作复合零件375。

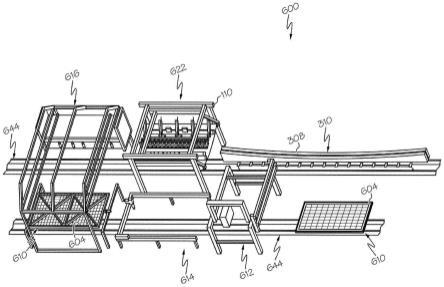

逐层 成型有利于大型复合结构、厚复合结构和/或具有复杂形状的复合结构的制作。 与常规复合制作相比,逐层成型还减少了复合结构内的铺层的屈曲或起皱。

28.通常,复合铺层包括单个铺层(例如,一层厚度)的复合材料325。复合 材料325可以采用各种合适类型的复合材料325中的任一种的形式。在一个 或多个示例中,一铺层320的复合材料325通过层压数道单向复合带而成型, 该单向复合带预浸渍有树脂基体。贯穿本公开,除非另有明确说明,否则短 语“铺层”是指至少一个铺层320的复合材料325。铺层320也可称为复合贴 片或复合装料。

29.复合制造系统600包括多个子系统(包括成型系统300),所述多个子系 统有利于并对应于与复合零件375的制造相关联的不同制作操作。复合制造 系统600的子系统相互连结并且协同以使制作工艺的至少一部分自动化。贯 穿本公开,所公开的系统600的子系统本身可被称为“系统”,或者被称为 在其中发生一个或多个制作操作的站。在这些子系统或站中有用于成型的系 统300,其在下面详细示出并描述。

30.本文描述的成型设备100、方法200和系统300的示例利用多个半自动化 或自动化子系统在成型工具310上进行单独一个或多个铺层320的复合材料 325的逐层成型和压实。逐层成型是指以预定顺序将一个或多个铺层320的复 合材料325铺设在成型工具310上,并且在铺设好每个铺层320的复合材料 325之后或者在已经铺设了多于一个铺层320的复合材料325之后,将所述一 个或多个铺层320的复合材料325单独压实到成型工具310上。

31.公开了一种涉及使复合零件375逐层成型以在成型工具310上施加压力 和操纵铺层的成型设备100、方法200和系统300。成型设备100、方法200 和系统300利用成型工具310以限定复合零件375的形状。成型工具310可 以是任何期望的形状,包括帽形纵梁成型工具312、翼梁成型工具314和纵梁 成型工具316。成型工具310可以适应任何成型工具310的形状变化,包括“l

”ꢀ

形、“y”形及其任何组合。成型设备100被构造成在成型工具310的成型表 面308上横跨至少一个铺层320的复合材料325均匀地施加压力或压实力350。 成型设备100还被构造成在成型工具310的成型表面308上使所述至少一个 铺层320的复合材料325变形220,同时消除任何气泡。成型设备100被构造 成以不同的速度、压力和角度沿着成型工具310移动以适应各种几何结构。

32.图1和图13图示了示例复合制造复合制造系统600。在示例中,复合制 造复合制造系统600包括层压系统612(例如,层压子系统或站)、转移系统 616(例如,转移子系统或站)和成型系统622(例如,成型子系统或站)。 在一个或多个示例中,复合制造复合制造系统600还包括修整系统614(例如, 修整子系统或站)和废料去除系统642(例如,废料去除子系统或站)。在一 个或多个示例中,复合制造复合制造系统600进一步包括膜去除系统660(例 如,膜去除子系统或站)。在一个或多个示例中,复合制造复合制造系统600 另外包括承载板制备系统662(例如,承载板制备子系统或站)。在一个或多 个示例中,复合制造复合制造系统600还包括定位系统644(例如,定位子系 统)。

33.在一个或多个示例中,复合制造系统600包括工具转移装置646。工具转 移装置646被构造成传送成型工具310。例如,工具转移装置646包括或采取 移动平台的形式,该移动平台支撑成型工具310并使成型工具310在复合制 造系统600的实施复合制造工艺的复合结构制作操作的多个子系统之间移动。

34.在示例中,复合制造用于制作复合零件375的复合制造系统600包括铺 层承载板

604,该铺层承载板604包括被构造成支撑至少一个铺层320的复合 材料325的铺层支撑表面608。复合制造复合制造系统600进一步包括被构造 成传送铺层承载板604的承载板转移装置610、被构造成选择性地将所述至少 一个铺层320的复合材料325施加到铺层承载板604的铺层支撑表面608的 层压系统612、被构造成从承载板转移装置610移除铺层承载板604并将所述 至少一个铺层320的复合材料325施加到成型工具310的成型表面308的至 少一部分的转移系统616以及被构造成使所述至少一个铺层320的复合材料 325在成型工具310的成型表面308的所述至少一部分上成型的成型系统622。 成型系统622包括成型设备100。

35.公开了一种示例性成型设备100。成型设备100位于成型系统622中。在 示例中,成型设备100包括框架110。在示例中,框架110的形状通常为矩形。 框架110限定了竖直轴线112、水平轴线114和纵轴线116。框架110围绕滑 架120,滑架120具有与框架110大致相同但更小的形状,使得滑架120嵌套 在框架110内。在示例中,滑架120可移动地连接到框架110,使得它可以沿 竖直轴线112和水平轴线114枢转或旋转以适应任何特定的几何结构或构造 并实现最佳配合位置。

36.图2和图4图示了成型设备100的示例性示例。在示例中,成型设备100 包括第一脚踏130。第一脚踏130可移动地连接到滑架120。第一脚踏130可 沿竖直轴线112移动。基于成型工具310的几何结构,第一脚踏130可以具 有平坦或弯曲的设计。第一脚踏130通过任何合适的方式被控制,并且进一 步被构造成将一个或多个铺层320的复合材料325按压到成型工具310的成 型表面308上并将一个或多个铺层320的复合材料325保持在适当位置。在 示例中,第一脚踏130的移动由致动器147控制。在示例中,致动器147是 气动致动的成型缸147a。在示例中,第一脚踏130的移动由至少一个磁性开 关控制,所述至少一个磁性开关被构造成检测第一脚踏130相对于成型工具310的行进和位置。第一脚踏130被构造成向成型工具310施加压实力350。 施加的压实力350可以是可变的,也可以是一致的,这基于成型工具310的 几何结构。

37.在示例中,成型设备100包括第二脚踏135。第二脚踏135可移动地连接 到滑架120。第二脚踏135可沿竖直轴线112移动。基于成型工具310的几何 结构,第二脚踏135可以具有平坦或弯曲的设计。第二脚踏135通过任何合 适的方式被控制并且进一步被构造成将一个或多个铺层320的复合材料325 按压到成型工具310的成型表面308上并将一个或多个铺层320的复合材料 325保持在适当位置。在示例中,第二脚踏135的移动由致动器147控制。在 示例中,致动器147是气动致动的成型缸147a。在示例中,第二脚踏135的 移动由至少一个磁性开关控制,所述至少一个磁性开关被构造成检测第二脚 踏135相对于成型工具310的行进和位置。第二脚踏135被构造成向成型工 具310施加压实力350。施加的压实力350可以是可变的,或者可以是一致的, 这基于成型工具310的几何结构。

38.在示例中,成型设备100包括铺层支撑特征件185。铺层支撑特征件185 可以位于第一脚踏130和第二脚踏135下方。铺层支撑特征件185可以被构 造成在开始成型之前支撑一个或多个铺层320的复合材料325。铺层支撑特征 件185可以进一步被构造成防止一个或多个铺层320的复合材料325在成型 之前或期间起皱。铺层支撑特征件185可以是机械的或者可以是空气驱动的。 在示例中,铺层支撑特征件185是气刀。

39.在示例中,成型设备100包括第一摆臂140。第一摆臂140可移动地连接 到滑架

120。在示例中,成型设备100包括致动器147。致动器147被构造成 沿竖直轴线112移动第一摆臂140。在示例中,致动器147是气动致动的成型 缸147a。在示例中,第一末端执行器145可移动地连接到第一摆臂140。在 示例中,第一末端执行器145包括第一成型特征件142。在示例中,第一成型 特征件142是可充气气囊146。在示例中,第一成型特征件142是成型指状物 148。

40.在示例中,第一摆臂140被构造成沿水平轴线114和纵轴线116枢转并 且向成型工具310的成型表面308施加成型力330。第一摆臂140的枢转能力 有利于将成型力330均匀地施加到纵梁成型工具316内部的成型表面308。在 示例中,成型力330平均为每线性英寸约20磅。在示例中,基于材料特性和 成型工具310的几何结构,成型力330的范围从每线性英寸约5磅到每线性 英寸约50磅。施加到成型工具310的成型表面308的成型力330取决于各种 因素,包括成型工具310的几何结构、成型工具310的成型表面308上的复 合材料325的量以及一个或多个数字控制程序420。第一摆臂140包括一个或 多个传感器410,一个或多个传感器410被构造成检测成型工具310的位置和 构造。一个或多个传感器410可以与控制器400通信。控制器400被构造成 从一个或多个传感器410接收数据并分析该数据以控制第二末端执行器155 的移动。控制器可以结合从一个或多个传感器410收集的数据利用一个或多 个数字控制程序420来确定第二末端执行器155的恰当移动和放置。

41.图8图示了成型设备100的示例性示例。在示例中,成型设备100包括 第二摆臂150。第二摆臂150可移动地连接到滑架120。第二摆臂150相对于 纵轴线116与第一摆臂140横向相对,使得它与第一摆臂140成镜像。在示 例中,第二摆臂150包括可移动地连接到第二摆臂150的第二末端执行器155。 在示例中,第二末端执行器155包括第二成型特征件152。在示例中,第二成 型特征件152是可充气气囊146。在示例中,第二成型特征件152是成型指状 物148。

42.在示例中,第二摆臂150被构造成沿水平轴线114和纵轴线116枢转并 且向成型工具310的成型表面308施加成型力330,如图9所示。第二摆臂 150的枢转能力有利于将成型力330均匀地施加到纵梁成型工具316内部的成 型表面308。第一摆臂140和第二摆臂150可独立枢转。在示例中,成型力 330平均为每线性英寸约20磅。在示例中,基于材料特性和成型工具310的 几何结构,成型力330的范围从每线性英寸约5磅到每线性英寸约50磅。施 加到成型工具310的成型表面308的成型力330取决于各种因素,包括成型 工具310的几何结构、成型工具310的成型表面308上的复合材料325的量 以及一个或多个数字控制程序420。第二摆臂150包括一个或多个传感器410, 所述一个或多个传感器410被构造成检测成型工具310的位置和构造。一个 或多个传感器410可以与控制器400通信。控制器400被构造成从一个或多 个传感器410接收数据并分析该数据以控制第二末端执行器155的移动。控 制器可以结合从一个或多个传感器410收集的数据利用一个或多个数字控制 程序420来确定第二末端执行器155的正确移动和放置。

43.在示例中,如图3所示,成型设备100包括第一多个144第一末端执行 器145。第一多个144第一末端执行器145沿纵轴线116延伸。在示例中,第 一多个144第一末端执行器145中的每一个单独的第一末端执行器145是可 独立移动的。这种布置允许第一多个144第一末端执行器145形成凸形、凹 形或线性构造。在示例性示例中,第一多个144第一末端执行器145包括可 移动地连接到安装梁180的五个第一末端执行器145。安装梁180可移动地

连 接到滑架120,使得它可以根据成型工具310的形状和几何结构沿竖直轴线 112和水平轴线114移动。

44.在示例中,成型设备100包括第二多个154第二末端执行器155。第二多 个154第二末端执行器155沿纵轴线116延伸并且与第二多个154第二末端 执行器155横向相对。在示例中,第二多个154第二末端执行器155中的每 一个单独的第二末端执行器155是可独立移动的。这种布置允许第二多个154 第二末端执行器155形成凸形、凹形或线性构造。在示例性示例中,第二多 个154第二末端执行器155包括可移动地连接到安装梁180的五个第二末端 执行器155。安装梁180可移动地连接到滑架120,使得它可以根据成型工具 310的形状和几何结构沿竖直轴线112和水平轴线114移动。

45.在示例中,成型设备100包括保护滑膜(protective slip film)160,如图8 所示。保护滑膜160可以是任何合适的材料,包括聚合物材料,例如ptfe或 fep。保护滑膜160连接到至少一个可伸缩卷轴165。可伸缩卷轴165被构造 成向保护滑膜160提供恒定张力。保护滑膜160有利于防止复合材料325的 材料在成型工艺期间起褶、扭曲或起皱。

46.在示例中,成型设备100包括枢转轴承组件170。成型设备100可以包括 不止一个枢转轴承组件170,枢转轴承组件170经由轴承安装座180a可移动 地连接到滑架120和安装梁180。枢转轴承组件170被构造成具有线性和径向 构造。枢转轴承组件170允许相对于第一多个144第一末端执行器145和第 二多个154第二末端执行器155调节偏航角。偏航角的调节使跨成型工具310 并且尤其是对翼梁成型工具314的均匀压实力350成为可能。

47.图5、图6和图7图示了用成型设备100在成型工具310的成型表面308 上使至少一个铺层320的复合材料325变形220的示例性系列。图5图示了 在纵梁成型工具316的成型表面308上使至少一个铺层320的复合材料325 变形220的开始。在示例中,第一脚踏130邻接成型表面308。第一脚踏130 正在向成型表面308施加压实力350。第一摆臂140大体平行于竖直轴线112。

48.图6图示了在纵梁成型工具316的成型表面308上使至少一个铺层320 的复合材料325变形220的进展。第一摆臂140已经跨水平轴线114枢转, 同时跨成型表面308施加一致的压实力350。第一末端执行器145已经移动以 符合纵梁成型工具316的几何结构。第一摆臂140和第一末端执行器145沿 着水平轴线114和/或竖直轴线112的移动可以是同时的或者可以基于成型工 具310的几何结构独立地发生。控制器400可以结合从一个或多个传感器410 收集的数据利用一个或多个数字控制程序420来确定第一末端执行器145的 成型特征件142的恰当移动和放置。

49.图7图示了在纵梁成型工具316的成型表面308上使至少一个铺层320 的复合材料325变形220的进一步进展。在跨成型表面308施加一致压实力 350时,第一摆臂140和第一末端执行器145已经移动穿过水平轴线114并沿 竖直轴线112向下移动。此外,当变形220发生时,第一脚踏130保持静止 以将至少一个铺层320的复合材料325保持在适当位置。

50.图10图示了本文中的示例性方法200。公开了一种用于使复合零件375 成型的方法200。方法200包括在成型工具310的成型表面308上施加210至 少一个铺层320的复合材料325。方法200还包括用成型设备100在成型工具 310的成型表面308上使至少一个铺层320的复合材料325变形220。方法200 还包括使复合零件375前进230到后续工艺。在示例中,方法200的成型设 备100包括框架110。在示例中,框架110的形状通常为矩形。框架110

限定 了竖直轴线112、水平轴线114和纵轴线116。框架110围绕滑架120,滑架 120具有与框架110大致相同但更小的形状,使得滑架120嵌套在框架110内。 在示例中,滑架120可移动地连接到框架110,使得它可以沿竖直轴线112和 水平轴线114枢转或旋转以适应任何特定的几何结构或构造并实现最佳配合 位置。

51.在示例中,成型设备100包括第一脚踏130。第一脚踏130可移动地连接 到滑架120。第一脚踏130可沿竖直轴线112移动。基于成型工具310的几何 结构,第一脚踏130可以具有平坦或弯曲的设计。第一脚踏130通过任何合 适的方式被控制并且进一步被构造成将一个或多个铺层320的复合材料325 按压到成型工具310的成型表面308上并将一个或多个铺层320的复合材料 325保持在适当位置。在示例中,第一脚踏130的移动由致动器147控制。在 示例中,致动器147是气动致动的成型缸147a。在示例中,第一脚踏130的 移动由至少一个磁性开关控制,至少一个磁性开关被构造成检测第一脚踏130 相对于成型工具310的行进和位置。第一脚踏130被构造成向成型工具310 施加压实力350。施加的压实力350可以是可变的,或者可以是一致的,这基 于成型工具310的几何结构。

52.在示例中,成型设备100包括第二脚踏135。第二脚踏135可移动地连接 到滑架120。第二脚踏135可沿竖直轴线112移动。基于成型工具310的几何 结构,第二脚踏135可以具有平坦或弯曲的设计。第二脚踏135通过任何合 适的方式被控制并且进一步被构造成将一个或多个铺层320的复合材料325 按压到成型工具310的成型表面308上并将一个或多个铺层320的复合材料 325保持在适当位置。在示例中,第二脚踏135的移动由致动器147控制。在 示例中,致动器147是气动致动的成型缸147a。在示例中,第二脚踏135的 移动由至少一个磁性开关控制,至少一个磁性开关被构造成检测第二脚踏135 相对于成型工具310的行进和位置。第二脚踏135被构造成向成型工具310 施加压实力350。施加的压实力350可以是可变的,或者可以是一致的,这基 于成型工具310的几何结构。

53.在示例中,成型设备100包括铺层支撑特征件185。铺层支撑特征件185 可以位于第一脚踏130和第二脚踏135下方。铺层支撑特征件185可以被构 造成在开始成型之前支撑一个或多个铺层320的复合材料325。铺层支撑特征 件185可以进一步被构造成防止一个或多个铺层320的复合材料325在成型 之前或期间起皱。铺层支撑特征件185可以是机械的或者可以是空气驱动的。 在示例中,铺层支撑特征件185是气刀。

54.在示例中,成型设备100包括第一摆臂140。第一摆臂140可移动地连接 到滑架120。在示例中,成型设备100包括致动器147。致动器147被构造成 沿竖直轴线112移动第一摆臂140。在示例中,致动器147是气动致动的成型 缸147a。在示例中,第一末端执行器145可移动地连接到第一摆臂140。在 示例中,第一末端执行器145包括第一成型特征件142。在示例中,第一成型 特征件142是可充气气囊146。在示例中,第一成型特征件142是成型指状物 148。

55.在示例中,第一摆臂140被构造成沿水平轴线114和纵轴线116枢转并 且向成型工具310的成型表面308施加成型力330。第一摆臂140的枢转能力 有利于将成型力330均匀地施加到纵梁成型工具316内部的成型表面308。在 示例中,成型力330平均为每线性英寸约20磅。在示例中,基于材料特性和 成型工具310的几何结构,成型力330的范围从每线性英寸约5磅到每线性 英寸约50磅。施加到成型工具310的成型表面308的成型力330取决于各种 因素,包括成型工具310的几何结构、成型工具310的成型表面308上的复 合材料325的

量以及一个或多个数字控制程序420。第一摆臂140包括一个或 多个传感器410,一个或多个传感器410被构造成检测成型工具310的位置和 构造。一个或多个传感器410可以与控制器400通信。控制器400被构造成 从一个或多个传感器410接收数据并分析该数据以控制第二末端执行器155 的移动。控制器400可以结合从一个或多个传感器410收集的数据利用一个 或多个数字控制程序420来确定第二末端执行器155的恰当移动和放置。

56.在示例中,成型设备100包括第二摆臂150。第二摆臂150可移动地连接 到滑架120。第二摆臂150相对于纵轴线116与所述第一摆臂140横向相对, 使得它与第一摆臂140成镜像。在示例中,第二摆臂150包括可移动地连接 到第二摆臂150的第二末端执行器155。在示例中,第二末端执行器155包括 第二成型特征件152。在示例中,第二成型特征件152是可充气气囊146。在 示例中,第二成型特征件152是成型指状物148。

57.在示例中,第二摆臂150被构造成沿水平轴线114和纵轴线116枢转并 且向成型工具310的成型表面308施加成型力330。第二摆臂150的枢转能力 有利于将成型力330均匀地施加到纵梁成型工具316内部的成型表面308。在 示例中,成型力330平均为每线性英寸约20磅。在示例中,基于材料特性和 成型工具310的几何结构,成型力330的范围从每线性英寸约5磅到每线性 英寸约50磅。施加到成型工具310的成型表面308的成型力330取决于各种 因素,包括成型工具310的几何结构、成型工具310的成型表面308上的复 合材料325的量以及一个或多个数字控制程序420。第二摆臂150包括一个或 多个传感器410,一个或多个传感器410被构造成检测成型工具310的位置和 构造。一个或多个传感器410可以与控制器400通信。控制器400被构造成 从一个或多个传感器410接收数据并分析该数据以控制第二末端执行器155 的移动。控制器400可以结合从一个或多个传感器410收集的数据利用一个 或多个数字控制程序420来确定第二末端执行器155的恰当移动和放置。

58.图11图示了本文中的示例性系统300。在示例中,公开了系统300。系 统300包括成型设备100、成型工具310和至少一个铺层320的复合材料325。 在示例中,成型工具310是翼梁成型工具314。在示例中,成型工具310是纵 梁成型工具316。在示例中,成型工具310是帽形纵梁成型工具312。

59.系统300的成型设备100包括框架110。在示例中,框架110的形状通常 为矩形。框架110限定了竖直轴线112、水平轴线114和纵轴线116。框架110 围绕滑架120,滑架120具有与框架110大致相同但更小的形状,使得滑架 120嵌套在框架110内。在示例中,滑架120可移动地连接到框架110,使得 它可以沿竖直轴线112和水平轴线114枢转或旋转以适应任何特定的几何结 构或构造并实现最佳配合位置。

60.在示例中,系统300的成型设备100包括第一脚踏130。第一脚踏130可 移动地连接到滑架120。第一脚踏130可沿竖直轴线112移动。基于成型工具 310的几何结构,第一脚踏130可以具有平坦或弯曲的设计。第一脚踏130通 过任何合适的方式控制并且进一步被构造成将一个或多个铺层320的复合材 料325按压到成型工具310的成型表面308上并将一个或多个铺层320的复 合材料325保持在适当位置。在示例中,第一脚踏130的移动由致动器147 控制。在示例中,致动器147是气动致动的成型缸147a。在示例中,第一脚 踏130的移动由至少一个磁性开关控制,至少一个磁性开关被构造成检测第 一脚踏130相对于成型工具310的行进和位置。第一脚踏130被构造成向成 型工具310施加压实力350。施加的压实力350可以是可变的,或者可以是一 致的,这基于成型工具310的几何结构。

61.在示例中,成型设备100包括第二脚踏135。第二脚踏135可移动地连接 到滑架120。第二脚踏135可沿竖直轴线112移动。基于成型工具310的几何 结构,第二脚踏135可以具有平坦或弯曲的设计。第二脚踏135通过任何合 适的方式被控制并且进一步被构造成将一个或多个铺层320的复合材料325 按压到成型工具310的成型表面308上并将一个或多个铺层320的复合材料 325保持在适当位置。在示例中,第二脚踏135的移动由致动器147控制。在 示例中,致动器147是气动致动的成型缸147a。在示例中,第二脚踏135的 移动由至少一个磁性开关控制,所述至少一个磁性开关被构造成检测第二脚 踏135相对于成型工具310的行进和位置。第二脚踏135被构造成向成型工 具310施加压实力350。施加的压实力350可以是可变的,或者可以是一致的, 这基于成型工具310的几何结构。

62.在示例中,成型设备100包括铺层支撑特征件185。铺层支撑特征件185 可以位于第一脚踏130和第二脚踏135下方。铺层支撑特征件185可以被构 造成在开始成型之前支撑一个或多个铺层320的复合材料325。铺层支撑特征 件185可以进一步被构造成防止一个或多个铺层320的复合材料325在成型 之前或期间起皱。铺层支撑特征件185可以是机械的或者可以是空气驱动的。 在示例中,铺层支撑特征件185是气刀。

63.在示例中,成型设备100包括第一摆臂140。第一摆臂140可移动地连接 到滑架120。在示例中,成型设备100包括致动器147。致动器147被构造成 沿竖直轴线112移动第一摆臂140。在示例中,致动器147是气动致动的成型 缸147a。在示例中,第一末端执行器145可移动地连接到第一摆臂140。在 示例中,第一末端执行器145包括第一成型特征件142。在示例中,第一成型 特征件142是可充气气囊146。在示例中,第一成型特征件142是成型指状物 148。

64.在示例中,第一摆臂140被构造成沿水平轴线114和纵轴线116枢转并 且向成型工具310的成型表面308施加成型力330。第一摆臂140的枢转能力 有利于将成型力330均匀地施加到纵梁成型工具316内部的成型表面308。在 示例中,成型力330平均为每线性英寸约20磅。在示例中,基于材料特性和 成型工具310的几何结构,成型力330的范围从每线性英寸约5磅到每线性 英寸约50磅。施加到成型工具310的成型表面308的成型力330取决于各种 因素,包括成型工具310的几何结构、成型工具310的成型表面308上的复 合材料325的量以及一个或多个数字控制程序420。第一摆臂140包括一个或 多个传感器410,一个或多个传感器410被构造成检测成型工具310的位置和 构造。一个或多个传感器410可以与控制器400通信。控制器400被构造成 从一个或多个传感器410接收数据并分析该数据以控制第二末端执行器155 的移动。控制器400可以结合从一个或多个传感器410收集的数据利用一个 或多个数字控制程序420来确定第二末端执行器155的恰当移动和放置。

65.在示例中,成型设备100包括第二摆臂150。第二摆臂150可移动地连接 到滑架120。第二摆臂150相对于纵轴线116与第一摆臂140横向相对,使得 它与第一摆臂140成镜像。在示例中,第二摆臂150包括可移动地连接到第 二摆臂150的第二末端执行器155。在示例中,第二末端执行器155包括第二 成型特征件152。在示例中,第二成型特征件152是可充气气囊146。在示例 中,第二成型特征件152是成型指状物148。

66.在示例中,第二摆臂150被构造成沿水平轴线114和纵轴线116枢转并 且向成型工具310的成型表面308施加成型力330。第二摆臂150的枢转能力 有利于将成型力330均匀地施加到纵梁成型工具316内部的成型表面308。在 示例中,成型力330平均为每线性英寸约

20磅。在示例中,基于材料特性和 成型工具310的几何结构,成型力330的范围从每线性英寸约5磅到每线性 英寸约50磅。施加到成型工具310的成型表面308的成型力330取决于各种 因素,包括成型工具310的几何结构、成型工具310的成型表面308上的复 合材料325的量以及一个或多个数字控制程序420。第二摆臂150包括一个或 多个传感器410,一个或多个传感器410被构造成检测成型工具310的位置和 构造。一个或多个传感器410可以与控制器400通信。控制器400被构造成 从一个或多个传感器410接收数据并分析该数据以控制第二末端执行器155 的移动。控制器可以结合从一个或多个传感器410收集的数据利用一个或多 个数字控制程序420来确定第二末端执行器155的恰当移动和放置。

67.图12图示了制造方法1000的流程图。公开了一种制作复合零件375的 制造方法1000。在示例中,制造方法1000包括各种步骤。在示例中,制造方 法1000包括使用承载板转移装置610将铺层承载板604传送到层压系统612。 制造方法1000包括使用层压系统612选择性地将至少一个铺层320的复合材 料325施加到铺层承载板604的铺层支撑表面608。制造方法1000包括使用 承载板转移装置610将铺层承载板604从层压系统612传送到转移系统616。 在示例中,制造方法1000包括从承载板转移装置610移除铺层承载板604并 使用转移系统616将所述至少一个铺层320的复合材料325施加到成型工具 310的成型表面308的至少一部分的步骤。制造方法1000包括使用成型系统 622使至少一个铺层320的复合材料325在成型工具310的成型表面308的至 少一部分上成型的步骤。在示例中,成型系统622包括成型设备100。

68.在一个或多个示例中,制造方法1000包括制备铺层承载板604的步骤(框 1002)。在一个或多个示例中,制造方法1000包括使用承载板转移装置610 选择性地施加固持真空以将保护滑膜160固持在基板124上的步骤(框1004)。 在一个或多个示例中,制造方法1000包括使用承载板转移装置610将铺层承 载板604传送到层压系统612的步骤(框1006)。在一个或多个示例中,制 造方法1000包括使用层压系统612选择性地将铺层320施加到铺层承载板604 的铺层支撑表面108的步骤(框1008)。在一个或多个示例中,制造方法1000 包括使用承载板转移装置610将铺层承载板104从层压系统612传送到修整 系统614的步骤(框1010)。在一个或多个示例中,制造方法1000包括使用 修整系统614选择性地将铺层320切割成预定形状的步骤(框1012)。

69.在一个或多个示例中,制造方法1000包括在选择性地切割至少一个铺层 320的步骤(框1012)之后使用废料去除系统642从铺层支撑表面108去除 至少一个铺层320的残余物的步骤(框1014)。在一个或多个示例中,制造 方法1000包括使用承载板转移装置610选择性地将固持真空从保护滑膜160 的选定区域去除的步骤。在一个或多个示例中,制造方法1000还包括使用承 载板转移装置610将铺层承载板604从修整系统614传送到转移系统616的 步骤(框1016)。

70.在一个或多个示例中,制造方法1000包括从承载板转移装置610移除铺 层承载板104的步骤(框1018)和使用转移系统616来重新定向(例如,旋 转)铺层承载板104的步骤(框1022)。在一个或多个示例中,制造方法1000 包括使用转移系统616维持固持真空以将保护滑膜160固持在基板124上的 步骤(框1020)。在一个或多个示例中,制造方法1000包括使用工具转移装 置646将成型工具310传送到转移系统616的步骤(框1024)。在一个或多 个示例中,制造方法1000包括使用转移系统616将铺层320施加到成型工具 310的成型表面

118的至少一部分的步骤(框1026)。在一个或多个示例中, 制造方法1000包括在将铺层320施加到成型工具310的成型表面118的至少 一部分的步骤(框1026)之后从基板124释放保护滑膜160的步骤和使用转 移系统616将铺层承载板604(例如,基板124)从成型工具310移除的步骤。 例如,制造方法1000包括使用转移系统616选择性地去除固持真空以从基板 124释放保护滑膜160同时固持基板124的步骤(框1028)。

71.在一个或多个示例中,制造方法1000包括使用工具转移装置646将成型 工具310从转移系统616传送到成型系统122的步骤(框1030)。在一个或 多个示例中,制造方法1000包括使用成型系统122使铺层320在成型工具310 的成型表面308的所述至少一部分上成型的步骤(框1032)。在一个或多个 示例中,制造方法1000包括使用膜去除系统660从铺层320去除保护滑膜160 的步骤(框1034)。在一个或多个示例中,制造方法1000包括使用转移系统 616将铺层承载板104(例如,基板124)返回到承载板转移装置610的步骤 (框1036)。在一个或多个示例中,上述操作重复多次以使复合结构102完 全成型(框1038),此时工艺终止。

72.在示例中,制造方法1000的成型设备100包括框架110。在示例中,框 架110的形状通常为矩形。框架110限定了竖直轴线112、水平轴线114和纵 轴线116。框架110围绕滑架120,滑架120具有与框架110大致相同但更小 的形状,使得滑架120嵌套在框架110内。在示例中,滑架120可移动地连 接到框架110,使得它可以沿竖直轴线112和水平轴线114枢转或旋转以适应 任何特定的几何结构或构造并实现最佳配合位置。

73.在示例中,成型设备100包括第一脚踏130。第一脚踏130可移动地连接 到滑架120。第一脚踏130可沿竖直轴线112移动。基于成型工具310的几何 结构,第一脚踏130可以具有平坦或弯曲的设计。第一脚踏130通过任何合 适的方式控制,并且进一步被构造成将一个或多个铺层320的复合材料325 按压到成型工具310的成型表面308上并将一个或多个铺层320的复合材料 325保持在适当位置。在示例中,第一脚踏130的移动由致动器147控制。在 示例中,致动器147是气动致动的成型缸147a。在示例中,第一脚踏130的 移动由至少一个磁性开关控制,至少一个磁性开关被构造成检测第一脚踏130 相对于成型工具310的行进和位置。第一脚踏130被构造成向成型工具310 施加压实力350。施加的压实力350可以是可变的,或者可以是一致的,这基 于成型工具310的几何结构。

74.在示例中,成型设备100包括第二脚踏135。第二脚踏135可移动地连接 到滑架120。第二脚踏135可沿竖直轴线112移动。基于成型工具310的几何 结构,第二脚踏135可以具有平坦或弯曲的设计。第二脚踏135通过任何合 适的方式控制并且进一步被构造成将一个或多个铺层320的复合材料325按 压到成型工具310的成型表面308上并将一个或多个铺层320的复合材料325 保持在适当位置。在示例中,第二脚踏135的移动由致动器147控制。在示 例中,致动器147是气动致动的成型缸147a。在示例中,第二脚踏135的移 动由至少一个磁性开关控制,至少一个磁性开关被构造成检测第二脚踏135 相对于成型工具310的行进和位置。第二脚踏135被构造成向成型工具310 施加压实力350。施加的压实力350可以是可变的,或者可以是一致的,这基 于成型工具310的几何结构。

75.在示例中,成型设备100包括铺层支撑特征件185。铺层支撑特征件185 可以位于第一脚踏130和第二脚踏135下方。铺层支撑特征件185可以被构 造成在开始成型之前支撑一个或多个铺层320的复合材料325。铺层支撑特征 件185可以进一步被构造成防止一个或

多个铺层320的复合材料325在成型 之前或期间起皱。铺层支撑特征件185可以是机械的或者可以是被空气驱动 的。在示例中,铺层支撑特征件185是气刀。

76.在示例中,成型设备100包括第一摆臂140。第一摆臂140可移动地连接 到滑架120。在示例中,成型设备100包括致动器147。致动器147被构造成 沿竖直轴线112移动第一摆臂140。在示例中,致动器147是气动致动的成型 缸147a。在示例中,第一末端执行器145可移动地连接到第一摆臂140。在 示例中,第一末端执行器145包括第一成型特征件142。在示例中,第一成型 特征件142是可充气气囊146。在示例中,第一成型特征件142是成型指状物 148。

77.在示例中,第一摆臂140被构造成沿水平轴线114和纵轴线116枢转并 且向成型工具310的成型表面308施加成型力330。第一摆臂140的枢转能力 有利于将成型力330均匀地施加到纵梁成型工具316内部的成型表面308。在 示例中,成型力330平均为每线性英寸约20磅。在示例中,基于材料特性和 成型工具310的几何结构,成型力330的范围从每线性英寸约5磅到每线性 英寸约50磅。施加到成型工具310的成型表面308的成型力330取决于各种 因素,包括成型工具310的几何结构、成型工具310的成型表面308上的复 合材料325的量以及一个或多个数字控制程序420。第一摆臂140包括一个或 多个传感器410,一个或多个传感器410被构造成检测成型工具310的位置和 构造。一个或多个传感器410可以与控制器400通信。控制器400被构造成 从一个或多个传感器410接收数据并分析该数据以控制第二末端执行器155 的移动。控制器400可以结合从一个或多个传感器410收集的数据利用一个 或多个数字控制程序420来确定第二末端执行器155的恰当移动和放置。

78.在示例中,成型设备100包括第二摆臂150。第二摆臂150可移动地连接 到滑架120。第二摆臂150相对于纵轴线116与所述第一摆臂140横向相对, 使得它与第一摆臂140成镜像。在示例中,第二摆臂150包括可移动地连接 到第二摆臂150的第二末端执行器155。在示例中,第二末端执行器155包括 第二成型特征件152。在示例中,第二成型特征件152是可充气气囊146。在 示例中,第二成型特征件152是成型指状物148。

79.在示例中,第二摆臂150被构造成沿水平轴线114和纵轴线116枢转并 且向成型工具310的成型表面308施加成型力330。第二摆臂150的枢转能力 有利于将成型力330均匀地施加到纵梁成型工具316内部的成型表面308。在 示例中,成型力330平均为每线性英寸约20磅。在示例中,基于材料特性和 成型工具310的几何结构,成型力330的范围从每线性英寸约5磅到每线性 英寸约50磅。施加到成型工具310的成型表面308的成型力330取决于各种 因素,包括成型工具310的几何结构、成型工具310的成型表面308上的复 合材料325的量以及一个或多个数字控制程序420。第二摆臂150包括一个或 多个传感器410,一个或多个传感器410被构造成检测成型工具310的位置和 构造。一个或多个传感器410可以与控制器400通信。控制器400被构造成 从一个或多个传感器410接收数据并分析该数据以控制第二末端执行器155 的移动。控制器400可以结合从一个或多个传感器410收集的数据利用一个 或多个数字控制程序420来确定第二末端执行器155的恰当移动和放置。

80.本公开的示例可以在如图14所示的飞机制造和服务方法1100和如图15 所示的飞机1102的上下文中进行描述。在预生产期间,飞机制造和服务方法 1100可以包括飞机1102的规格和设计1104以及材料采购1106。在生产期间, 飞机1102的部件/子组件制造1108和系统集成1110发生。此后,飞机1102 可以经历认证和交付1112以便进行服务1114。在服务

客户期间,飞机1102 被安排进行例行维护和服务1116,这还可以包括改造、重新配置、翻新等等。

81.飞机制造和服务方法1100的步骤中的每一个可以由系统集成商、第三方 和/或运营商(例如,客户)执行或实施。就本说明书的目的而言,系统集成 商可包括但不限于任何数量的飞机制造商和主系统分包商;第三方可包括但 不限于任何数量的供应商、分包商和供应商;运营商可以是航空公司、租赁 公司、军事实体、服务机构等。

82.如图15所示,通过示例飞机制造和服务方法1100生产的飞机1102可以 包括具有多个系统1120和内部1122的机身1118。多个系统1120的示例可以 包括推进系统1124、电气系统1126、液压系统1128和环境系统1130中的一 个或多个。可以包括任何数量的其他系统。

83.所公开的方法和系统可以在飞机制造和服务方法1100的任何一个或多个 阶段期间采用。作为一个示例,对应于部件/子组件制造1108、系统集成1110 和/或维护和服务1116的部件或子组件可以使用所公开的方法和系统进行组 装。作为另一个示例,机身1118可以使用所公开的方法和系统来构造。而且, 在部件/子组件制造1108和/或系统集成1110期间可以利用一个或多个设备示 例、方法示例或其组合,例如,通过大幅加快飞机1102(例如机身1118和/ 或内部1122)的组装或降低其成本。类似地,当飞机1102在服务中时,可以 利用系统示例、方法示例或其组合中的一个或多个进行例如但不限于维护和 服务1116。

84.所公开示例的各方面可以以软件、硬件、固件或其组合来实现。系统的 各种元素可以单独地或组合地实现为有形地实现在机器可读存储设备中以供 处理器执行的计算机程序产品。示例的各个步骤可由计算机处理器执行,该 计算机处理器执行有形地实施在计算机可读介质上的程序以通过对输入进行 操作并生成输出来执行功能。计算机可读介质可以是例如存储器、诸如光盘 或闪存驱动器之类的可移动介质,使得包含所公开示例的各方面的计算机程 序能够被加载到计算机上。

85.在飞机的上下文中描述了上述方法和系统。然而,本领域普通技术人员 将容易地认识到所公开的方法和系统适用于多种应用,并且本公开不限于飞 机制造应用。例如,所公开的方法和系统可以在各种类型的交通工具(包括 例如直升机、客船、汽车、海洋产品(船、摩托等)及诸如此类)中实施。 非交通工具应用也被预期到。

86.此外,尽管以上描述描述了可用于根据各种法规(例如,商业、军事等) 在航空工业中制造飞机或飞机部件的方法和系统,但预期所公开的方法和系 统根据适用的行业标准可以实施以便于任何行业中零件的制造。可以依据特 定应用选择和定制具体方法和系统。

87.虽然保护范围由随附权利要求确定,但可以通过多种方式实现本公开, 这些方式包括但不限于根据以下条款所述的方式:

88.条款1.一种成型设备(100),包括:

89.框架(110),其限定竖直轴线(112)、水平轴线(114)和纵轴线(116);

90.滑架(120),其可移动地连接到所述框架(110);

91.第一脚踏(130),其可移动地连接到所述滑架(120);

92.第二脚踏(135),其可移动地连接到所述滑架(120);

93.第一摆臂(140),其可移动地连接到所述滑架(120);

94.第二摆臂(150),其可移动地连接到所述滑架(120),所述第二摆臂 (150)相对于所述纵轴线(116)与所述第一摆臂(140)横向相对;和

95.铺层支撑特征件(185),其位于所述第一脚踏(130)和所述第二脚踏 (135)下方。

96.条款2.根据条款1所述的成型设备(100),包括可移动地连接到所述 第一摆臂(140)的第一末端执行器(145)。

97.条款3.根据条款1或2所述的成型设备(100),包括可移动地连接到 所述第二摆臂(150)的第二末端执行器(155)。

98.条款4.根据条款2所述的成型设备(100),其中所述第一末端执行器 (145)包括第一成型特征件(142)。

99.条款5.根据条款3所述的成型设备(100),其中所述第二末端执行器 (155)包括第二成型特征件(152)。

100.条款6.根据条款4所述的成型设备(100),其中所述第一成型特征件 (142)是可充气气囊(146)。

101.条款7.根据条款5或6所述的成型设备(100),其中所述第二成型特 征件(152)是可充气气囊(146)。

102.条款8.根据条款1-7中任一项所述的成型设备(100),其中所述第一摆 臂(140)和所述第二摆臂(150)被构造成沿所述水平轴线(114)和所述纵 轴线(116)枢转并且施加成型力(330)。

103.条款9.根据条款8所述的成型设备(100),其中所述成型力(330)平 均为每线性英寸约20磅。

104.条款10.根据条款1-9中任一项所述的成型设备(100),其中所述第一 脚踏(130)和所述第二脚踏(135)被构造成沿所述竖直轴线(112)移动并 且施加压实力(350)。

105.条款11.根据条款8所述的成型设备(100),其中所述第一摆臂(140) 和所述第二摆臂(150)被构造成从所述滑架(120)独立枢转。

106.条款12.根据条款1-11中任一项所述的成型设备(100),包括保护滑膜 (160)。

107.条款13.根据条款1-12中任一项所述的成型设备(100),包括致动器 (147),其被构造成使所述第一摆臂(140)沿所述竖直轴线(112)移动。

108.条款14.一种用于使复合零件成型的方法(200),该方法(200)包括:

109.在成型工具(310)的成型表面(308)上施加(210)至少一个铺层(320) 的复合材料(325);以及

110.用根据权利要求1所述的成型设备(100)在所述成型工具(310)的所 述成型表面(308)上使所述至少一个铺层(320)的复合材料(325)变形(220)。

111.条款15.根据条款14所述的方法(200),其中所述成型工具(310)是 翼梁成型工具(314)。

112.条款16.根据条款14所述的方法(200),其中所述成型工具(310)是 纵梁成型工具(316)。

113.条款17.根据条款14所述的方法(200),其中所述成型工具(310)是 帽形纵梁成型工具(312)。

114.条款18.一种系统(300),包括:

115.根据条款1所述的成型设备(100);

116.成型工具(310);和

117.至少一个铺层(320)的复合材料(325)。

118.条款19.根据条款18所述的系统(300),其中所述成型工具(310)是 翼梁成型工具(314)。

119.条款20.根据条款18所述的系统(300),其中所述成型工具(310)是 纵梁成型工具(316)。

120.条款21.根据条款18所述的系统(300),其中所述成型工具(310)是 帽形纵梁成型工具(312)。

121.条款22.一种用于制作复合零件(375)的复合制造系统(600),该复 合制造系统(600)包括:

122.铺层承载板(604),其包括被构造成支撑至少一个铺层(320)的复合 材料(325)的铺层支撑表面(608);

123.承载板转移装置(610),其被构造成传送所述铺层承载板(604);

124.层压系统(612),其被构造成选择性地将所述至少一个铺层(320)的 复合材料(325)施加到所述铺层承载板(604)的所述铺层支撑表面(608);

125.转移系统(616),其被构造成从所述承载板转移装置(610)移除所述 铺层承载板(604)并将所述至少一个铺层(320)的复合材料(325)施加到 成型工具(310)的成型表面(308)的至少一部分;和

126.成型系统(622),其被构造成使所述至少一个铺层(320)的复合材料 (325)在所述成型工具(310)的所述成型表面(308)的所述至少一部分上 成型,所述成型系统(622)包括:

127.根据条款1所述的成型设备(100)。

128.条款23.一种制作复合零件(375)的制造方法(700),该制造方法(700) 包括以下步骤:

129.使用承载板转移装置(610)将铺层承载板(604)传送(1006)到层压 系统(612);

130.使用所述层压系统(612)选择性地将至少一个铺层(320)的复合材料 (325)施加(1008)到所述铺层承载板(604)的铺层支撑表面(608);

131.使用所述承载板转移装置(610)将所述铺层承载板(604)从所述层压 系统(612)传送(1010)到转移系统(616);

132.从所述承载板转移装置(110)移除(1014)所述铺层承载板(604), 并使用所述转移系统(616)将所述至少一个铺层(320)的复合材料(325) 施加(1026)到成型工具(310)的成型表面(308)的至少一部分;以及

133.使用成型系统(622)使所述至少一个铺层(320)的复合材料(325)在 所述成型工具(320)的所述成型表面(308)的所述至少一部分上成型(1032), 所述成型系统(622)包括:

134.根据条款1所述的成型设备(100)。

135.一个示例的所描述的特征、优点和特性可以以任何合适的方式组合在一 个或多个其他示例中。相关领域的技术人员将认识到,可以在没有特定示例 的一个或多个具体特

征或优点的情况下实践本文描述的示例。在其他情况下, 在某些示例中可以认识到可能并非在所有示例中都存在的附加特征和优点。 此外,尽管已经示出并描述了成型设备100、方法200和系统300的各种示例, 但是本领域技术人员在阅读说明书后可以想到修改。本技术包括这样的修改 并且仅由权利要求的范围限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。