1.本技术涉及厨余垃圾处理设备的技术领域,尤其是涉及一种浮渣与沉砂强排式厨余垃圾干式厌氧消化系统。

背景技术:

2.厨余垃圾来自家庭厨房、餐饮行业、农贸市场等场所,由弃菜、剩饭、剩菜、果皮、蛋壳、茶渣、骨头等组成,故有机物与水分极高,且易腐败,产恶臭,需经妥善处理使其转化为沼气、肥料等产品。其中厌氧产沼是有机废弃物资源化常用技术,包括干式厌氧和湿式厌氧两种方式,其中,干式厌氧具有预处理要求低、沼液产生量少、反应器体积小、管理方便等优点,故更受行业关注。

3.目前的一些厨余垃圾干式厌氧设备,运营状况普遍不佳,其原因在于厨余垃圾进料含固率偏低,未能达到25%~45%之要求,含固率低意味着物料粘稠度低,从而造成反应器内物料分层,顶部形成以植物纤维、碎塑料、细布条等为主的浮渣,中间为由有机物、无机物和微生物共同组成的厌氧发酵混合液,底部形成以泥沙、碎玻璃、碎瓷片等为主的沉砂。

4.物料发生分层后,位于反应器顶部的浮渣因无法排出而聚集成层,甚至结成硬壳,这会阻碍系传质,挤占反应器容积,影响反应效果,还可能堵塞沼气出口,造成安全隐患;位于反应器底部的沉砂因无法排出而越积越厚,这会挤占反应器容积,增加搅拌器转动阻力,还可能堵塞进料口和出料口。因此,物料分层对于厌氧反应系统的长期稳定运行十分不利。实际上,常见的干式厌氧反应系统,如瑞士kompogas、德国strabag等技术,主要用于处理作物秸秆、畜禽粪污等组分相对单一、物料粘稠度较高的有机废弃物,并不完全适合处理组分复杂、低含固率的厨余垃圾。

技术实现要素:

5.为了提高低含固率厨余垃圾的处理效果,本技术提供一种浮渣与沉砂强排式厨余垃圾干式厌氧消化系统。

6.本技术提供的一种浮渣与沉砂强排式厨余垃圾干式厌氧消化系统采用如下的技术方案:一种浮渣与沉砂强排式厨余垃圾干式厌氧消化系统,包括厌氧反应器、浮渣强排系统和沉砂强排系统;所述厌氧反应器一端设置有进料口,另一端设置有出料口和排浮渣口;所述厌氧反应器顶部设置有沼气出口,所述厌氧反应器底部设置有排沉砂口;所述浮渣强排系统包括依次设置于所述排浮渣口位置处的浮渣强排螺旋和第一星型卸料阀;所述沉砂强排系统包括依次设置于所述排沉砂口位置处的沉砂强排螺旋和第二星型卸料阀。

7.通过采用上述技术方案,厨余垃圾在厌氧反应器内降解的过程中,所产生的浮渣

沿排浮渣口依次经过浮渣强排螺旋和第一星型卸料阀排出,所产生的沉砂沿排沉砂口依次经过沉砂强排螺旋和第二星型卸料阀排出,及时有效地将浮渣和沉砂排出,有效避免了浮渣和沉砂挤占反应器容积,影响反应效果的情况,并且避免了浮渣聚集成层堵塞沼气出口的情况。大大提高了处理组分复杂、低含固率的厨余垃圾时的处理效果。

8.优选的,还包括出料系统,所述出料系统包括正负压吸送料罐和卧式螺旋离心机;所述厌氧反应器上位于所述进料口的一端设置有回液口;所述正负压吸送料罐的输入端与所述出料口连接,所述正负压吸送料罐的输出端设置为两个,且分别连接所述卧式螺旋离心机和所述回液口。

9.通过采用上述技术方案,在出料口位置处设置出料系统,经过厌氧反应器处理后的部分厨余垃圾固液混合物经过卧式螺旋离心机时去除悬浮颗粒,并且部分处理后的厨余垃圾固液混合物回流至厌氧反应器内,对刚进入厌氧反应器内的厨余垃圾物料进行接种并防止局部酸化。

10.优选的,所述厌氧反应器内设置有若干搅拌器。

11.通过采用上述技术方案,在厌氧反应器内设置搅拌器,通过搅拌器的搅拌作用强化传质,增大大分子有机物与微生物胞外酶的碰撞机会,以及小分子有机物与微生物细胞的接触频次,同时排出阻碍碰撞与接触的沼气微气泡,从而加速生物降解,提高反应效率。

12.优选的,所述搅拌器设置为多个,多个所述搅拌器沿所述厌氧反应器内的物料移动方向水平间隔设置;每个所述搅拌器均包括搅拌轴和多个同尺寸、等间距、共平面的搅拌框;所述搅拌轴的轴线方向垂直于所述厌氧反应器内的物料移动方向设置,相邻两个所述搅拌框分设在所述搅拌轴相对的两侧;在厌氧反应器为左进料右出料时,所述搅拌框沿顺时针方向旋转;在厌氧反应器为右进料左出料时,所述搅拌框沿逆时针方向旋转;当所述搅拌框沿逆时针或顺时针旋转至最高点时,所述搅拌框超出厌氧反应器的正常工作液位。

13.通过采用上述技术方案,搅拌器在搅拌过程中,带动厌氧反应器内的厨余垃圾物料沿进料口至出料口方向移动,使得经过处理后的厨余垃圾固液混合物能够流向出料口;并且,搅拌框转动至最高点时,能超出厌氧反应器的正常工作液位,以便于将位于厌氧反应器液面处的结成硬壳的浮渣推动至排浮渣口,进一步提高了排浮渣效率。

14.优选的,所述排沉砂口位于所述厌氧反应器底部靠近所述进料口的一端。

15.通过采用上述技术方案,搅拌器在转动过程中将沉砂推至厌氧反应器靠近进料口的一端,排沉砂口设置于靠近进料口一端位置处,有效加快了沉砂的排出效率。

16.优选的,所述沉砂强排系统还包括导流板,所述导流板一端与所述排沉砂口连接,所述导流板另一端与所述沉砂强排螺旋的进料端连接;所述导流板朝向所述排沉砂口一端的开口大小大于朝向沉砂强排螺旋一端的开口大小。

17.通过采用上述技术方案,在排沉砂口与沉砂强排螺旋之间设置导流板,方便引导厌氧反应器内的沉砂沿排沉砂口快速排出,提高排沉砂效率。

18.优选的,所述排浮渣口与所述厌氧反应器的正常工作液位平齐设置。

19.通过采用上述技术方案,排浮渣口与液压反应器的正常工作液位平齐,方便厌氧反应器液面处的浮渣排出。

20.优选的,所述第一星型卸料阀输出端连通有螺旋挤压脱水机;所述第二星型卸料阀输出端连通有砂水分离器。

21.通过采用上述技术方案,在第一星型卸料阀输出端设置螺旋挤压脱水机,在第二星型卸料阀输出端设置砂水分离器,方便对排出的浮渣和沉砂进行脱水,方便后续的固液分离处理。

22.优选的,所述进料口位置处设置有螺旋喂料器。

23.通过采用上述技术方案,设置螺旋喂料器,提高进料效率,并且便于控制进料量,使得进料量与处理量相匹配,提高厨余垃圾的处理效果。

24.优选的,所述沼气出口背离厌氧反应器的一端连通有水封罐。

25.通过采用上述技术方案,在沼气出口处设置水封罐,对排出的沼气进行隔绝空气,防止回火,并且维持厌氧反应器内沼气压力的恒定。

26.综上所述,本技术包括以下至少一种有益技术效果:1.厨余垃圾在厌氧反应器内降解的过程中,所产生的浮渣沿排浮渣口依次经过浮渣强排螺旋和第一星型卸料阀排出,所产生的沉砂沿排沉砂口依次经过沉砂强排螺旋和第二星型卸料阀排出,及时有效地将浮渣和沉砂排出,有效避免了浮渣和沉砂挤占反应器容积,影响反应效果的情况,并且避免了浮渣聚集成层堵塞沼气出口的情况。大大提高了处理组分复杂、低含固率的厨余垃圾时的处理效果;2.在出料口位置处设置出料系统,经过厌氧反应器处理后的部分厨余垃圾固液混合物经过卧式螺旋离心机时去除悬浮颗粒,并且部分处理后的厨余垃圾固液混合物回流至厌氧反应器内,对刚进入厌氧反应器内的厨余垃圾物料进行接种并防止局部酸化;3.搅拌器在搅拌过程中,带动厌氧反应器内的厨余垃圾物料沿进料口至出料口方向移动,使得经过处理后的厨余垃圾固液混合物能够流向出料口;并且,搅拌框转动至最高点时,能超出厌氧反应器的正常工作液位,以便于将位于厌氧反应器液面处的结成硬壳的浮渣推动至排浮渣口,进一步提高了排浮渣效率。

附图说明

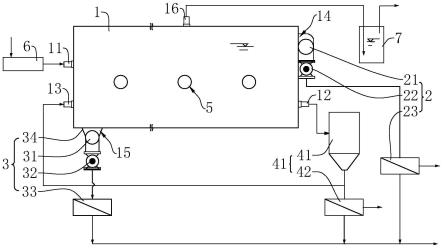

27.图1是本技术实施例提供的一种浮渣与沉砂强排式厨余垃圾干式厌氧消化系统的工作流程示意图。

28.图2是图1中厌氧反应器的正视示意图。

29.图3是图1中厌氧反应器的侧视示意图。

30.图4是图3的a-a剖面示意图。

31.图5是图2的c-c剖面示意图。

32.图6是图2的b-b剖面示意图。

33.图7是图2的d-d剖面示意图。

34.附图标记说明:1、厌氧反应器;11、进料口;12、出料口;13、回液口;14、排浮渣口;15、排沉砂口;16、沼气出口;2、浮渣强排系统;21、浮渣强排螺旋;22、第一星型卸料阀;23、螺旋挤压脱水机;3、沉砂强排系统;31、沉砂强排螺旋;32、第二星型卸料阀;33、砂水分离

器;34、导流板;4、出料系统;41、正负压吸送料罐;42、卧式螺旋离心机;5、搅拌器;51、搅拌轴;52、搅拌框;6、螺旋喂料器;7、水封罐。

具体实施方式

35.以下结合附图1-7对本技术作进一步详细说明。

36.本技术实施例公开一种浮渣与沉砂强排式厨余垃圾干式厌氧消化系统。

37.实施例结合图1-3,一种浮渣与沉砂强排式厨余垃圾干式厌氧消化系统,包括厌氧反应器1、浮渣强排系统2、沉砂强排系统3和出料系统4。

38.厌氧反应器1是厨余垃圾微生物降解的核心单元,本技术实施例中厌氧反应器1为一个卧式矩形腔体,沿其长度方向一端的侧壁上设置有进料口11和回液口13,另一端的侧壁上设置有出料口12和排浮渣口14。厌氧反应器1底部靠近进料口11的一端设置有排沉砂口15,厌氧反应器1顶部设置有沼气出口16。

39.厌氧反应器1内设置有至少一个搅拌器5。厨余垃圾依靠微生物作用发生降解时,可以借助搅拌器5的搅拌作用来强化传质,进而增大大分子有机物与微生物胞外酶的碰撞机会,以及小分子有机物与微生物细胞的接触频次,同时排出阻碍碰撞与接触的沼气微气泡,从而加速生物降解,提高反应效率。

40.参照图4和图5,本技术实施例中,搅拌器5设置为三个,三个搅拌器5沿厌氧反应器1长度方向水平间隔分布。每个搅拌器5均包括搅拌轴51和至少两个搅拌框52。搅拌轴51转动连接于厌氧反应器1内,搅拌轴51的轴线方向沿厌氧反应器1的宽度方向设置。本技术实施例中设置四个同尺寸、等间距、共平面的四个搅拌框52,相邻两个搅拌框52分设在搅拌轴51相对的两侧;并且相邻两个搅拌轴51的轴间距约等于搅拌框52长度的1.35倍,通过控制四个搅拌轴51等速旋转,防止相邻两个搅拌器5上的搅拌框52发生干涉和碰撞。

41.参照图1,厌氧反应器1上与进料口11对应位置处设置有螺旋喂料器6。对厨余垃圾进行处理时,由于厨余垃圾成分复杂、粒径不一,进厂后先经筛分、破碎等预处理后,再由螺旋喂料器6送入进料口11,以确保进料环节密闭、带压,防止空气进入厌氧反应器1,进而影响厌氧微生物的活性。预处理后的厨余垃圾经过螺旋喂料器6送入厌氧反应器1内,方便根据厌氧反应器1的处理速率调整送料速率,进而保证了厨余垃圾的处理效果。

42.出料系统4包括正负压吸送料罐41、卧式螺旋离心机42及附属管路,正负压吸送料罐41采用往复式“负压吸料-正压送料”运行方式,其输入端连接厌氧反应器1的出料口12,输出端设置为两路且分别连接卧式螺旋离心机42和厌氧反应器1的回液口13。经过厌氧反应器1处理后的部分厨余垃圾固液混合物经过卧式螺旋离心机42时去除悬浮颗粒,提高流动性,防止堵塞管路;剩余部分处理后的厨余垃圾固液混合物回流至厌氧反应器1内,对刚进入厌氧反应器1内的厨余垃圾物料进行接种并防止局部酸化。

43.参照图1和图6,排浮渣口14底部的高度与厌氧反应器1的正常工作液位高度相等,进而方便位于液面处的浮渣排出厌氧反应器1。浮渣强排系统2包括浮渣强排螺旋21、第一星型卸料阀22、螺旋挤压脱水机23及附属管路。浮渣强排螺旋21的下部外筒与排浮渣口14底部位置处的厌氧反应器1侧壁相切相连,从浮渣强排螺旋21的下部外筒与厌氧反应器1侧壁相切处向上,浮渣强排螺旋21上半部外筒为带有圆弧倒角的直角折板,直角折板的一端

连接排浮渣口14顶部,另一端连接浮渣强排螺旋21下部外筒,使得浮渣强排螺旋21与厌氧反应器1之间实现连通,浮渣强排螺旋21的出口依次连接第一星型卸料阀22和螺旋挤压脱水机23,第一星型卸料阀22可以作为阀门控制排浮渣口14的开闭并且隔绝空气,螺旋挤压脱水机23可对浮渣进行脱水,进而方便后续处理。

44.沉砂强排系统3包括沉砂强排螺旋31、第二星型卸料阀32、砂水分离器33及附属管路。沉砂强排螺旋31外筒通过导流板34与厌氧反应器1的底板相通相连,导流板34靠近厌氧反应器1的一端为大口端,远离厌氧反应器1的一端为小口端,其大口端的尺寸为60cm。沉砂强排螺旋31的输出端依次连接第二星型卸料阀32和砂水分离器33,前者具有管路启闭作用,后者在于对沉砂进行脱水处理。

45.参照图7,为了进一步加强排浮渣和排沉砂能力,控制搅拌器5的转动方向与厌氧反应器1内厨余垃圾物料的移动方向保持一致,示例性地:当厌氧反应器1为左边进料,右边出料时,控制搅拌器5的转动方向沿顺时针方向;当厌氧反应器1为右边进料,左边出料时,控制搅拌器5的转动方向沿逆时针方向。并且,当搅拌框52转动至最高点时要超出厌氧反应器1的正常工作液位35cm,以便将浮渣接力式推向排浮渣口14,并且将结成硬壳的浮渣击碎排出;同时将沉砂接力式推向排沉砂口15,有效提高了排浮渣和排沉砂能力。

46.参照图1,为了方便对厌氧反应器1处理厨余垃圾排出的沼气能源化利用,沼气出口16上连通有水封罐7,水封罐7具有隔绝空气、防止回火以及维持厌氧反应器1内沼气压力恒定的作用。

47.上述实施例的实施原理为:当厌氧反应器1为左边进料,右边出料时,使搅拌器5的转动方向为顺时针方向。进行厨余垃圾处理时,首先将成分复杂、粒径不一的厨余垃圾进行筛分、破碎等预处理,再由螺旋喂料器6向厌氧反应器1进料。在多个搅拌器5的作用下,厨余垃圾物料以推流方式从进料口11向出料口12方向流动,在厌氧反应器1内的停留时间约为35天,反应过程中产生的沼气沿沼气出口16排出后利用。

48.厨余垃圾降解过程中,厨余垃圾物料中的植物纤维、碎塑料、细布条等轻飘物会在沼气微气泡上托力作用下上浮,所产浮渣在搅拌器5的推动下沿排浮渣口14排出。厨余垃圾物料中的泥沙、碎玻璃、碎瓷片等大密度组分会在重力作用下沉降,所产沉渣砂在搅拌器5的推动作用下沿排沉砂口15排出。其余厨余拉紧固液混合物沿出料口12排出。

49.有效避免了浮渣和沉砂挤占反应器容积,影响反应效果的情况,并且避免了浮渣聚集成层堵塞沼气出口16的情况。大大提高了处理组分复杂、低含固率的厨余垃圾时的处理效果。

50.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。