用于生物柴油的生产和纯化的连续流系统

发明领域

1.本发明涉及用于在连续流系统中从甘油酯和/或游离脂肪酸生产和纯化生物柴油的系统和方法。

背景技术:

2.目前,生物柴油主要使用植物油为原料并通过甘油酯的碱性催化酯交换的分批处理来生产。直接碱性催化的酯交换酯交换需要具有低水分和低游离脂肪酸含量(通常<2%)的高质量的原料。

3.2017年的主要原料是棕榈油和豆油,世界总产量接近300亿升(statista有限公司、约翰布拉姆斯广场1、0355汉堡、德国(statista gmbh johannes

‑

brahms

‑

platz 1,0355 hamburg.germany)。来自https://www.statista.com/statistics/271472/biodiesel

‑

production

‑

in

‑

selected

‑

countries/21.02.2019)

4.一般而言,生物柴油生产的利润率很低,并且生产设施需要很大才会变得经济实惠。主要成本是原料成本,使用高等级植物油会使生物柴油行业与食品行业竞争,并且会增加使用单一栽培的土地。这些都是在使用生物柴油作为传统的化石柴油燃料的替代品带来环境和文化效益的情况下的负面影响。对此,生物柴油行业目前正越来越多地转向使用腰油(废油)和腰脂(废油)。最明显使用的来自屠宰场的腰部(废料)的食用油和脂肪被用作原料,以替代目前占主导地位的高质量植物油。这显著地降低了原材料(原料)成本,并且使生产的生物柴油变得环境友好起来。然而,使用这种低级的材料会给生产处理带来额外的压力,需要对颗粒进行预处理以及脱水。并且,在原料被水解降解的情况下,需要额外的生产工序以在碱性催化酯交换之前去除游离脂肪酸或将其转化为相应的烷基酯。这通常通过中和或通过游离脂肪酸的酸性催化酯化反应来实现,将脂肪酸的含量降低到2%以下,从而避免在进行的碱性催化酯交换反应中形成不利的皂基。

5.在传统的生物柴油生产中,在均相催化分批处理中,生产出的原材料的生物柴油含有多余的过量醇(通常为甲醇)、副产品甘油(通常约为1:3摩尔比)、余下的催化剂和一些皂化脂肪酸(皂基)。这些副产品需要被去除并部分地精炼以供再利用(醇/甲醇)或作为原材料(甘油)用于其他工业。甘油可以通过沉淀去除大部分,醇(甲醇)可以通过蒸发去除。催化剂和皂基可以通过水洗或离子交换树脂去除。具体地,当沉淀和洗涤被应用于原材料的生物柴油的纯化时,这些步骤会对生产处理造成相当大的问题,需要分离槽具有较高的容量,和/或可能成为生产量的限制因素。

6.连续流生物柴油生产(尤其是在将粗制产物的纯化整合到连续流中的情况下)可能会比分批生产更有利,因为实现相同的生产量只需要较少的槽容积和占地面积,操作更自动化,因此需要更少的人力,并提供更一致的产品质量。在实验室和半规模的连续流生物柴油生产中采用如下几种方法。这些方法包括振荡反应器、微通道、层流、液体

‑

液体膜和膜反应器以及超临界处理和反应蒸馏。dang

‑

thuan tran、jo

‑

shu chang和duu

‑

jong lee在应用能源(applied energy)185(2017)376

‑

409中对该技术领域的当前状态进行了很好的概

述。然而,这些方法在大规模的商业设施中的应用程度并不明显。

技术实现要素:

7.本发明的系统涉及一种串联形式的(相继的)连续流生物柴油生产和纯化的系统,该系统包括模块化生物柴油反应器和连续流分离纯化单元,该连续流分离纯化单元优选地一个塔中包括湿洗、干洗和纯化,该塔有利地与中间闪蒸单元组合在单个系统。

8.连续流反应器明确地构造成允许游离脂肪酸(ffa)和甘油酯比率处于0~1的可变成分的低级原料灵活、有效和经济地转化。本发明的生物柴油反应器提供一种适用于以下情况的连续流反应系统:i)需要大范围的生产量、催化剂组成和催化剂接触时间;ii)大的压力和温度范围以及高效的传热;iii)催化剂组成和结构的高度灵活性;iv)组合、维护和催化剂再生的高度灵活性。

9.所述连续流反应器是模块化的,并且由三个主要部件组成:i)波纹状的接触板,其一侧或两侧或者涂覆有催化材料的;ii)间隔件,或者其具有催化和流动扰动内表面;以及iii)静态混合器,或者其具有催化表面。

10.在一个方面中,本发明提供一种连续流生物柴油生产和纯化的系统,该系统包括串联(即,顺序)布置,所述串联布置包括至少一个连续流模块化生物柴油反应器单元以及至少一个连续流分离和纯化单元。

11.生物柴油反应器优选地接收连续流的脂肪和/或油(由甘油酯和游离脂肪酸组成),并且使该脂肪和/或油的流与甲醇、乙醇或丙醇反应,从而产生连续流的生物柴油。

12.本发明还提供一种连续生产生物柴油的方法,该方法包括以下工序:(a)向生物柴油反应器中提供包含游离脂肪酸和/或脂肪酸甘油酯(包含脂肪和/或油)的反应物的连续流,其中反应物与至少一种醇反应,从而转化为脂肪酸酯和/或酯交换脂肪酸甘油酯;(b)通过蒸发去除多余的醇和/或水,以提供粗制的生物柴油;以及(c)通过包括至少一个分离工序和至少一个洗涤和纯化工序的连续处理将所得到的粗制的生物柴油转化为纯化的生物柴油。

13.在另一方面中,本发明还涉及如本文所述的连续流生物柴油生产和纯化的系统的单个部件(单元)。

14.因此,另一方面涉及一种连续流分离和纯化单元,该单元在一个塔中包括至少一个连续流分离单元、至少一个湿洗单元和至少一个纯化单元。

15.另一方面涉及一种生物柴油反应器单元,该单元适于接收脂肪和/或油的连续流,并且使该连续流与至少一种醇(例如甲醇、乙醇或丙醇)反应以生成生物柴油的连续流。

16.另一方面涉及一种生物柴油反应器单元,该单元包括多个接触板,所述多个接触板涂覆有用于对游离脂肪酸的酯化和/或甘油酯的酯交换进行催化的至少一个酯化和/或酯交换的催化剂。

17.另一方面涉及一种生物柴油反应器单元,该单元包括多个涂覆的接触板、涂覆的间隔件和涂覆的静态板混合器,由此通过多相固态催化或酶催化来实现反应物的酯化。

18.又一方面涉及一种连续流生物柴油反应器单元,该单元包括未涂覆的接触板、间隔件和静态混合器,由此通过均相酸性催化剂来实现反应物的酯化。生物柴油反应器单元可以方便地提供为至少两个反应器,其中,在至少第一个反应器中利用均相酸性催化剂实

现酯化,并且在至少第二个反应器中利用均相碱性催化剂实现酯交换。

19.根据本发明的连续流生物柴油反应器通常可以配备或不配备预混合入口系统。这种系统可以便于在将反应物输送至生物柴油反应器之前和/或期间对反应物进行混合。

20.因此,另一方面涉及一种生物柴油反应器单元,该单元适于接收脂肪和/或油的连续流,并且使该连续流与至少一种醇(例如甲醇、乙醇或丙醇)反应以生成生物柴油的连续流,其中,生物柴油反应器单元还包括预混合入口系统,该预混合入口系统用于允许在将反应物输送至反应器单元之前和/或期间对反应物进行混合。

21.本发明的其他方面涉及在压差平衡腔室内设置的连续流生物柴油反应器。一般而言,如本文所述的任何生物柴油方面或其实施方式可以有利地设置在这种腔室中。

22.因此,本发明的另一方面涉及一种用于接收脂肪和/或油的连续流的连续流生物柴油反应器单元,该单元使连续流与至少一种醇(例如甲醇、乙醇或丙醇)反应以生成生物柴油的连续流,其中,生物柴油反应器单元被封闭在压差平衡腔室内,从而实现生物柴油反应器的高压或超高压操作。

23.包括生物柴油反应器的该系统是模块化的,允许更换单个部件进行维护和催化剂再生,其中,这些部件涂覆有固态催化剂。这在运行中实现了最短的停机时间,因为单个部件可以在现场更换而再生,并且在下一轮的定期维护/再生中使用。

24.此外,该系统可以构造成包括如本文所述的单个单元的任何组合。因此,该系统可以包括如本文所述的一个或多个生物柴油反应器单元、以及如本文所述的一个或多个连续流分离和纯化单元。该系统还可以包括如本文所述的一个或多个预混合入口系统。该系统还可以附加地或替代地包括一个或多个蒸发器单元,该单元可以优选地放置在连续流生物柴油反应器单元与连续流分离和纯化单元(例如,连续流分离、湿洗、干洗和纯化的塔)之间。

25.在一个塔中的连续流分离、湿洗、干洗和纯化优选地由三个部段组成:i)分离部段,其中较重的甘油相通过沉淀与较轻的生物柴油分离;ii)湿洗部段,其中通过在围绕塔的中间上升的生物柴油中出现的喷雾枢部来实现对上升的生物柴油的湿洗;iii)干洗和纯化部段,该部段位于距塔的顶部1/3处,其中预洗涤的生物柴油穿过填装有离子交换树脂或其他树脂或纯化凝胶的部段而上升,以优选地获得符合所有相关标准且无需进一步纯化的干燥的生物柴油产品。

26.在有利的情况下,特别是在酯化/酯交换处理中使用过量的醇的情况下,闪蒸器优选地放置在连续流生物柴油反应器与连续流分离、湿洗、干洗和纯化的塔之间。

附图说明

27.本领域技术人员将理解的是下面描述的附图仅用于说明目的。附图不旨在以任何方式限制本公开的范围。

28.图1示出了描述本发明的系统的主要单元的示意流程图,示出了包括闪蒸单元的实施方式。

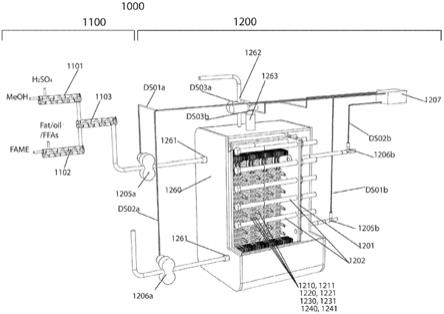

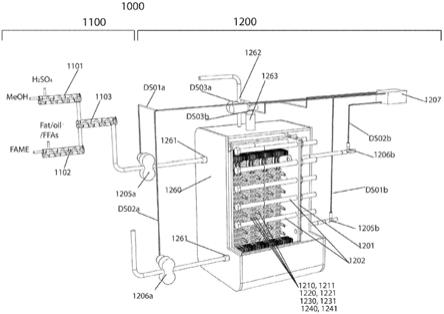

29.图2示出了本发明的连续流生物柴油反应器单元的立体图。

30.图3示出了图2中的连续流生物柴油反应器单元的更多细节,示出了主要部件:接触板、静态板混合器、间隔件和密封垫圈。

31.图4示出了图2中的连续流生物柴油反应器的进一步细节,示出了形成一个反应单体和相邻的热单体的反应器的部件的示例性叠置(未示出密封件)。

32.图5示出了图2中的连续流生物柴油反应器的进一步细节,示出了反应器的示例性组装,示出了接触板、间隔件和静态板混合器如何叠置在滑动轨道上并由两个端板限制。图中未示出密封垫圈和间隔件。

33.图6示出了连续流生物柴油反应器的一部段的示例,示出了反应物和热介质以平行流构造流过反应器。

34.图7示出了本发明的连续流分离、湿洗、干洗和纯化塔的分解图。

35.图8示出了湿洗、干洗和纯化塔的水喷雾枢部的俯视图和横截面,示例性地示出了可能的喷嘴布置和大约45

°

喷雾角度的喷雾区域。

36.图9示出了图2中所示的连续流生物柴油反应器的进一步细节,示出了接触板、静态混合器和间隔件的扩展横截面中的表面涂覆。

37.图10a和图10b示出了包括由两个反应器板限定的静态混合器构成的连续流生物柴油反应器的一个单体内的流线的扩展横截面示例。图中示出了两个流动限制狭缝,并且该横截面示出了混合器a和b的两种不同实现方式。示出的单体没有间隔件。

具体实施方式

38.在下文中,将参考附图描述本发明的示例性实施方式。提供这些示例以提供对本发明的进一步理解,而不限制其范围。

39.在以下描述中,描述了一系列工序。本领域技术人员将理解的是除非上下文要求,否则工序的顺序对于最终构造及其效果并不重要。此外,对于本领域技术人员来说,显而易见的是,不管工序的顺序如何,工序之间的时间延迟的存在或不存在可以存在于所描述的一些或所有工序之间。

40.在以下描述中,数字(例如1000)表示系统的单个部件,而字母和数字组合的描述符(例如s01)表示系统中的流动(例如反应物、产品、热流体),例如ds01表示数据流。

41.在本发明的一个实施方式中,如图1的流程图示意性地示出那样,连续流生物柴油生产系统包括:模块化的连续流生物柴油反应器(1000);闪蒸罐(2000);以及组合在一个柱(塔)(3000)中的连续流分离、湿洗、干洗和纯化部段。

42.在本实施方式中,包含待转化的游离脂肪酸和/或甘油酯、低级醇(例如甲醇或乙醇)以及一些实施方式中的均相催化剂和共溶剂(s01)的反应物在主动转移到连续流动生物柴油反应器(1200)之前,在静态混合器系统中预混合(1100,见图2)。在连续流生物柴油反应器中,游离脂肪酸的酯化和/或甘油酯的酯交换优选地在高温和高压下进行。转化后的反应物混合物被释放到连续流生物柴油反应器的出口处的闪蒸罐(2000)中(来自1000的s02),以通过蒸发(s03)去除大部分多余的醇和水。闪蒸罐配备有热交换冷凝器,该热交换冷凝器优选地能够至少回收部分的热量以用于处理的其他工序、例如反应物混合物的预热。原始的(即,粗制的)生物柴油产品在闪蒸罐(2000)中积聚,并且主动转移至结合在一个塔中的连续流分离、湿洗、干洗和纯化部段(s04到3000)。在组合的分离、湿洗、干洗和纯化部段(3000)中,通过沉淀来分离甘油相,并且使用水来洗涤生物柴油相,并且使用合适的树脂、或树脂和/或纯化凝胶的组合以连续的方式进行纯化。洗涤和纯化后的最终的生物柴油

产品从塔的顶部(s05)回收,同时含有洗涤水和杂质的较重的含甘油的部分(g相)从塔的底部(s06)排出,并且可以进一步加工为增值产品。

43.图2中示例性示出的连续流生物柴油反应器配备有预混合入口系统(1100),该预混合入口系统构造成允许在注入到反应器中之前或期间有效地混合反应物,并且替代地在适当情况下添加均相催化剂和/或共溶剂。该共溶剂优选地是在该过程中产生并部分地再循环的甲酯,并且促进形成甲醇、甘油酯和游离脂肪酸的均相反应物混合物。

44.预混合系统(1100)的使用示例如图2所示。在该示例中,硫酸与甲醇(1101)预混合作为均相催化剂、或用于固态催化剂的激活,如下所述。这同时也有助于获取在该过程中释放的溶剂化能。在系统(1102)的另一预混合器中,游离脂肪酸及甘油酯与例如可能在该过程中产生的脂肪酸甲酯的共溶剂、或其他共溶剂混合。然后,在第三预混合器(1103)中混合相应的混合物。

45.在图3中,在一个示例性实施方式中示出了连续流生物柴油反应器(1200)的主要部件。这些主要部件是接触板(1210)、静态混合器板(1220)、间隔件(1230)和在各个部件之间提供密封的密封垫圈(1240)。在优选实施方式中(如图4所示的示例),这些部件以接触板(1210)、间隔件(1230)、静态混合器(1220)、第二间隔件(1230)、第二接触板(1210)、间隔件(1230)和第三接触板(1210)的顺序叠置。在该图中,各部件之间示出了间隔件(1230),但未示出垫圈(1240)。在本实施方式中的叠置构建的示例中,连续流生物柴油反应器的一个流动单体设有:接触板,静态混合器板位于该接触板之间,以提供反应(转换)通道;以及相邻的接触板,以提供热介质通道,通过提供具有适当宽度的间隔件来对接触板之间以及接触板与静态板混合器之间的距离进行调节。交替的接触板和间隔件以及静态板混合器按照适当的顺序与密封垫圈一起叠置在横向轨道(未示出)上,并且由独立滑杆(1202)上的刚性端板(1201)压实。这在图5中被示例性地示出(该图中未示出间隔件和垫圈)。端板(1201)之间的限制允许仅受限于端板的规格的高横向操作压力。在图6所示的优选实施方式中,连续流生物柴油反应器(转化单体)(1203)的反应物通道串联地连接,以允许连续流(s07)穿过反应区域。作为交替通道,热单体(1204)也串联地连接,以提供用于加热介质的流动路径或通道(s08),从而有效地向反应物提供热量。根据所需的热梯度,这些流态也可能处于逆流构造中。

46.在本实施方式中,多个这样的流动单体构成连续流生物柴油反应器,并且材料流被引导穿过反应器,使得反应介质在对静态板混合器进行支承的接触板之间流动,并且构建反应流路径或通道(s07),而为了控制反应温度,热介质在未由静态板混合器分离的两个接触板之间的交替通道(s08)中流动。由此,反应介质的热控制通过单独的热介质通道中的循环热介质(例如,蒸汽、油)实现。

47.应当理解的是,系统中的间隔件和/或混合器(例如,静态混合器)可以涂覆有合适的催化剂。

48.如果需要,接触板、混合器和/或间隔件也可以有利地被机械粗糙化。替代地或附加地,本领域已知的用于粗糙化表面的其他方法可以用于粗糙化选定的表面或部件,例如板、混合器和/或间隔件。

49.替代地,加热部段可以分为两个以上加热区域,其中可以使用不同介质(例如油和蒸汽)来加热分离区域。这种分离还可以有助于通过将例如相同的加热介质平行地注入反

应器系统的不同区域中来最小化热梯度。类似地,反应区域可以被叠置以提供具有明显不同反应条件的不同部段。对于生物柴油生产,这些部段可能例如构成第一部段和第二部段,在第一部段中,催化主要被定制用于馈送的游离脂肪酸酯化,在第二部段中,催化主要定制用于馈送的甘油酯部分的酯交换。这些部段可以例如分别是酸性和碱性的固定化的固态催化剂、或不同的酶催化剂,如下文详细讨论的。在有利的情况下,这些部段可以进一步分离为离子交换部段或脱水部段,其中脱水或离子交换材料被固定在相应的能叠置的板的表面上,并且可以通过加热、溶剂和/或化学处理进行再生,而无需拆卸反应器。这在通过平行地注入均相催化剂或介质以维持所述固态催化剂的活性来提高固定化的固态催化剂的活性时可能是特别有利的。这种介质的有利示例是使用硫酸化氧化锆或其他硫酸化金属氧化物。在此,共注入的硫酸可以同时用作均相催化剂,并且用于维持固定化催化剂的活性。类似情况也适用于碱性氢氧化物或应用了碱性固态催化剂的其他碱性介质的共注入。

50.替代地,反应器可以划分为有利于游离脂肪酸的酯化和甘油酯部分的酯交换运行的多个部段。在这种构造中,一个或两个部段可以使用均相催化剂来运行,并且作为中间工序进行适当的纯化/调节。这些可以包括但不限于闪蒸、脱水或离子交换,并且可以通过在一个塔中进行连续流分离、湿洗、干洗和纯化来实现,如下文所述。因此,在一些实施方式中,生物柴油反应器包括至少两个串联连接的反应器或反应器部段。在一个这样的实施方式中,在第一反应器/反应器部段中实现利用均相的酸性催化剂的酯化,并且在第二反应器/反应器部段中实现利用均相碱性催化剂的酯交换。

51.在上文和下文所述的实施方式中,反应物馈送(s01)优选地通过高压液体泵(1205a)从预混合器(1100)供给至连续流生物柴油反应器(1200),该高压液体泵(1205a)优选地由空气驱动,并且位于静态预混合器(1100)之后。压力通过反应物转化路径(1205b)的出口端口处的背压调节器进行控制。类似地,热液体由高压液体泵(1206a)供给,该高压液体泵优选地由空气驱动,并且压力通过热介质路径(1206b)的出口端口处的背压调节器进行控制。启动期间在热部段和转换部段中建立的压力以及运行停止时的该压力的维持和降低,以供给(ds01b、ds02b)到控制单元(1207)的来自两个背压调节器(1205b、1206b)的读数主动地同步,使用于热介质和反应物馈送的高压泵(ds01a到1205a、ds02a到1206a)同步。

52.本文中使用的术语“接触板”表示板至少在一侧与引入的反应物接触。在一些实施方式中,接触板是波纹状的,以增加表面积并改善流体动力和接触。优选地,取决于下文更详细地讨论的流动构造,接触板的一侧或两侧涂覆有固定化催化材料。

53.优选地,多个静态混合器布置在连续流生物柴油反应器中的接触板之间,但是在一些实施方式中,如果通过接触板的间隔提供足够的流动,并且通过在相应的接触板的表面上充分地搅动反应介质来提供有效混合,则可以在没有静态板混合器的情况下实现反应器。在有利的情况下,也可以实现接触板之间具有和不具有静态混合器的反应单体的任何组合。所应用的静态板混合器可以是但不限于垂直延伸的型材构件,例如v形型材、曲线型材、杆、格栅等。

54.优选地,闪蒸罐(2000)放置在连续流生物柴油单元(1000)与分离及干洗、湿洗塔(3000)之间,具体地放置在使用过量的醇来增加反应产量的部位。然而,在反应是在接近化学计量的条件下进行的情况下,则可以省略这种闪蒸罐,并且可以将来自连续流生物柴油反应器的粗制产物直接地馈送到连续流分离、湿洗、干洗和纯化部段中。闪蒸罐在本领域中

是已知的,本领域技术人员可以选择合适的布置。当前的实施方式中的闪蒸罐通常在环境压力下操作,但是也可以在减压下操作。来自连续流生物柴油反应器(s02)的粗制产物通常含有多余的醇、水以及大量的甘油部分、以及最终剩余的催化剂和其他不太重要的杂质。取决于粗制产物的温度和其他条件,热的粗制产物进入闪蒸罐时的压降会实现大部分甲醇和部分水的闪蒸。醇和水优选地在热交换冷凝器中冷凝,以允许对多余的甲醇(s03)和部分在该过程中释放的冷凝热进行回收和再利用。主要含有生物柴油产品和甘油的低蒸气压力部分(其中甘油酯已被转化)积聚在闪蒸罐的底部处,并且主动转移至连续流分离、湿洗、干洗和纯化部段(s04到3000)。

55.在优选实施方式中,图7示例性地示出了连续流分离、湿洗、干洗和纯化部段(3000)。该塔包括三个主要功能:(i)通过沉淀进行分离,发生在沉淀部段(3100);(ii)水洗,发生在湿洗部段(3200);以及(iii)最后的干洗和纯化,发生在装填的顶部部段(3300)。在本实施方式中,未洗涤的生物柴油主动馈送至塔的下三分之一、即沉淀部段(3100)。甘油相(g相)(还含有水和一些其他极性组分)通过重力沉淀从生物柴油分离出来,而生物柴油相在塔中向上上升,这是由其较低的密度和塔中向上的压降驱动的。在塔的中间三分之一中,湿洗部段(3200)的水洗通过在塔的上升的生物柴油部段中出现的水喷射喷嘴(3210)的适当布置来实现。喷嘴布置(3310)(下文将更详细地进行示例性描述)提供均匀分散的含水层,该含水层围绕塔的中间部段连续地形成并向下迁移。向下迁移的均匀分散的水与从下方部段上升的预分离的生物柴油持续地接触,在洗涤水和洗涤出的杂质在塔的底部沉淀为g相之前,对生物柴油进行有效的湿洗(水洗)。残余的甲醇、溶解的颗粒和其他极性杂质在湿洗部段中被大量去除。在优选实施方式中,水分散系统(3210)通过格栅网(3201)与沉淀区域和馈送端口分离(以促进层流并减少沉淀部段(3100)中可能由注水系统引起的湍流)。塔的顶部三分之一是干洗或纯化部段(3300)。分离和预湿洗的生物柴油在该部段中通过离子交换树脂、或合适树脂的组合的床向上迁移(3301)。离子交换树脂提取生物柴油的所有剩余的不需要的颗粒和杂质,以便优选地通过所有标准要求而无需进一步纯化。

56.在下文作为示例概述的优选实施方式中,分离和干洗、湿洗的塔(3000,图7)的直径是其高度的3/20。通过设计将分离部段(3100)限定于最低位置,约占塔的1/3,将湿洗部段(3200)限定于中间位置,约占塔的1/3,将纯化部段(3300)限定于顶部位置,约占塔的1/3。在当前的实施方式中,优选地使用空气驱动的泵(3101)从闪蒸单元(2000)泵送未洗涤的生物柴油,并且通过馈送管路(3102)进入分离部段(3100)。生物柴油在由其较低的密度和沿塔的压差的驱动下在塔中上升,并且通过沉淀与高密度的甘油相分离。馈送管路(3102)优选地对角地朝向塔的中心并穿过塔宽度的1/3,并且优选地放置在距底部的1/5塔高度处。替代地,馈送可以通过以任何适当方式布置的多个管路、或通过优选地布置在直径约为塔内径2/3的圆形管路上的内部分配器、或通过其他适当方式来供给。沉淀的甘油相优选地使用空气驱动的泵或任何其他合适的泵(3103)从塔的底部或靠近塔的底部的位置泵送出。馈送的温度优选地处于40~60℃的范围内,并且温度控制通过放置在馈送泵(未示出)之前或之后的热交换器实现。电导传感器(3104)位于塔的底部的上方,优选地处于距从底部测量的塔高度的1/10的位置。来自电导计(3104)的信号(ds04a)馈送至pid控制单元(3001),该pid控制单元通过相应的数据流(ds04b、ds05b、ds06b)对塔的底部处的馈送泵(3101)、排放泵(3103)和塔的顶部处的生物柴油排放泵(3302)进行控制。这有助于优化沉淀区域的分

离。优选地,温度传感器(未示出)被适当地定位以监测馈送温度,并且温度读数被馈送至pid控制单元(3001),该pid控制单元还主动地控制馈送温度,以提供额外的参数来对沉积区域中的分离进行优化,并最小化塔内的滞留时间。对于2m高度的塔内的250l/h的馈送流速,提供33分钟的滞留时间。塔(3100)的沉淀部段优选地是中空的,但是可以替代地具有挡板、被分成更小的部段或包含具有所有随机床的填料和结构化填料,这样的布置会促进分离。湿洗部段(3200)被限定为塔的第二个三分之一。该湿洗部段配备有喷雾枢部(3210),所述喷雾枢部(3210)包括管路格栅(3211),该管路格栅具有多个布置在所述管路上的水喷雾喷嘴(3212)。该格栅优选地出现在处于塔的底部的上方的塔高度的9/20的上升生物柴油中。喷雾喷嘴(3212)优选地具有均匀分布和40~60

°

的扇形角度(3213)的平面扇形喷嘴。相对和相邻的喷嘴的间隔被优化,以消除喷雾轨迹(3214)中的盲点。在该布置中,喷嘴(3212)是以如下方式设计和布置的:在一个管路上相邻放置的两个喷嘴之间的喷雾区域被旁边平行管路上的面对该喷雾区域的喷嘴的喷雾区域(3214)覆盖。在优选实施方式中,喷嘴水平方向上倾斜、优选地交替地倾斜 1至 3

°

和-1至-3

°

的喷雾角度(3215),以避免喷雾干涉而导致水聚集成更大的液滴和喷雾水层的破坏,并且确保相应管路的下方的水覆盖。替代地,相对的喷嘴彼此偏移特定距离,该距离由喷雾距离的水平分散度和管路直径决定。图8示意性地示出了水平地倾斜的喷嘴的这些布置,但是在有利的情况下,也可以实现所述喷嘴的任何其他布置。在该优选实施方式中,穿过喷嘴的水流固定为馈送流的体积的1/10的流速,并且注入水优选地维持在高于50℃但低于100℃的温度。在有利的情况下,也可采用其他流速和温度。电导传感器(3202)在喷雾格栅(3210)的上方的位置被插入到塔中,位于喷雾格栅与干洗部段之间的一半的位置处。电导传感器(3202)向中央pid控制单元(3001)提供信号(ds05a),以对馈送泵和排放泵进行同步。湿洗部段(3200)优选地通过不锈钢格栅或其他材料的格栅(3201)与分离部段分离。格栅用于减少湍流和确保沉淀区域中的层流,并且优选地格栅的高度至少为通道宽度的5倍。通道优选地是方形,但是也可以是圆形或任何合适形式。格栅优选地放置在从底部测量的塔的长度的1/3的位置处。在有益的情况下,可以应用多个格栅,并且如果有利,可以将该格栅放置在喷雾喷嘴的下方。根据限定,该塔的顶部三分之一构成干洗或纯化部段(3300),其中预水洗的生物柴油穿过装填有适当的纯化和/或干燥树脂或凝胶(3301)的部段而上升。填料被限制在圆筒(3303)中,该圆筒在其顶部和底部(3304)处由适当的网格收缩,并且允许生物柴油穿过填料而分散,但是将填料限制在所述圆筒内。圆筒依靠在塔内的轮廓上且直径紧密配合,从而不允许在圆筒的外壁与塔的内壁之间流动。该座置的位置优选地为从下向上测量的塔的总高度的6/9。并且,圆筒高度、塔的填充部段在本实施方式中约为塔高度的1/3。如图7所示,在优选的情况下,塔可以延伸以在填料的上方提供空隙部段、或者纯化部段可以小于塔高度的1/3。为了填料的更换或再生,圆筒可以通过塔的上部开口方便地移除。在有益的情况下,不同的树脂和/或凝胶可以填充在彼此堆叠的单独的圆筒中。纯化部段在其顶部附近配备有电导传感器(3305),该电导传感器向中央pid控制单元(3001)提供信号(ds06a),以进一步使馈送泵和排放泵同步。使用通过中央pid(3001)与馈送泵(3101)及塔的底部处的排放泵(3103)同步的合适的泵(3302)将洗涤和纯化的生物柴油从塔的顶部取出。

57.原则上,目前的生物柴油生产系统适合与均相或非均相催化剂一起使用、或者替代地在没有催化剂的情况下进行转化。在一些实施方式中,应用至少一种均相催化剂,该均

相催化剂可以是但不限于酸性催化剂(例如硫酸)、或碱性催化剂(例如但不限于氢氧化钠、甲醇钠或氢氧化钾或甲醇钾)。然而,传统的均相碱性催化剂不适用于含有大量游离脂肪酸的原材料。由此,在一些实施方式中,应用至少一种多相催化剂,该多相催化剂可以是例如本领域已知的有机催化剂或无机催化剂、或酶催化剂。在一些实施方式中,如上文进一步描述的,催化剂的组合在单独的反应器或单独的反应器部段中使用,其中在第二部段中,第一催化剂对游离脂肪酸的酯化进行催化,第二催化剂对甘油酯的酯交换进行催化。如果在单独的反应器中使用催化剂的组合,可以在反应器之间引入通过闪蒸或树脂进行的中间纯化。在单个催化剂或催化剂的组合在单个反应器布置中使用的情况下,也可以引入中间树脂纯化。

58.酯化和酯交换的催化剂是本领域已知的,技术人员可以选择合适的催化剂。催化剂在一些实施方式中是固态催化剂、或在其他实施方式中可以是固定或不固定在固体基质上的酶催化剂。在使用固定化催化剂的情况下,接触板、板混合器和间隔件可以涂覆有相应的催化剂,并且优选地具有流动扰动表面,以增强湍流和有效混合。这种布置在图9中举例说明,图9示出了涂覆的接触板(1210、1211)和涂覆的静态混合器板(1220、1221)以及涂覆的间隔件(1230、1231)的横截面。

59.在一些实施方式中,反应器中的接触板在一侧布置有催化剂,并且该接触板布置成使得涂覆侧彼此面对、或者通过静态板混合器分离,材料流被引导穿过反应器,使得反应介质在催化剂涂覆侧之间流动,并且热介质在未涂覆侧之间的通道中流动。

60.在优选使用固态催化剂的情况下为了生成的催化表面,对连续流生物柴油反应器的反应物通道进行限制的表面可以通过例如析出和煅烧、热喷雾涂覆、化学气相沉积、反应性涂覆、原子层沉积或任何其他涂覆方法、或所述这些的组合在一个或多个工序中进行涂覆,以提供从该表面突出的粗糙的高表面积的涂层。

61.在适用的情况下,金属海绵(例如钛或锆)或多孔结构可以由相应金属的粉末在该表面上直接地生长、或带到该表面上。

62.在有利的情况下,掺杂可以通过相同的工序或例如化学气相沉积来实现。然后,受控氧化可以通过暴露于适当的处于气态或液态形式的氧化介质(例如空气、氧气、金属盐或氧化物的氧化溶液)热辅助或非热辅助地进行。也可以通过在天然或预处理的表面上直接沉淀并连续煅烧来实现氧化物的直接涂覆。

63.该涂覆同时在高度共有表面提供所需的催化活性和有效的微观混合。

64.在应用酶催化的情况下,固定化优选地通过共价键结合到具有较大表面积的无机基质(例如二氧化硅或氧化铝)来实现,但是也可以通过物理吸附或包封来实现,并且在有利的情况下,基质可以是有机材料、例如淀粉或胶原蛋白。

65.在使用固定化固态催化剂的情况下,接触板(1210)通常在一侧涂覆有相应的催化剂(1211),以提供优选为酶的催化表面层,用于游离脂肪酸的催化转化和/或甘油酯的酯交换。在本实施方式中,接触板优选地叠置,使两个彼此面对的涂覆表面和两个彼此面对的未涂覆表面交替,以分别提供反应物通道和热介质通道。如果有利,任何其他堆叠和涂覆顺序都是可选的。热介质可以是但不限于蒸汽、油、水、冷却剂等。

66.在一些实施方式中,生物柴油反应器单元包括至少两个反应器,其中每个反应器包括未涂覆的接触板、间隔件和静态混合器,由此在第一反应器中利用均相酸性催化剂实

现酯化,并且在第二反应器中利用均相碱性催化剂实现酯交换。

67.在接触板之间的间隔能通过间隔件(1230)进行调节的情况下,这些间隔件也可以涂覆有干扰流动的内表面(1231),以增强反应器流态的边缘处的湍流和有效混合。优选地,间隔件的内表面(1231)也涂覆有适当的固态或酶催化剂。在安装静态板混合器且使用固定化固态催化剂的情况下,静态板混合器优选地涂覆有与接触板(1221)相同的催化剂。因此,这种静态混合器增加了催化表面的范围,允许更好地控制穿过反应器的宏观流动,并且在所有催化表面提供有效的混合和材料交换。

68.在本发明的优选实施方式中,连续流生物柴油反应器(1200)中的两个接触板(1210)之间的静态混合器板(1220)布置结构使得通过板混合器的相应侧上的压差促进从混合器板的一侧到另一侧的净反应物流。在本实施方式中,穿过接触板之间的静态板混合器的净流动相对于通过相应的反应器单体的净流动为定向逆流。图10a和图10b中示出了示例性布置结构以及相应的流线(s09),其中静态混合器的实现方式为在出口侧处以较短的逆流翅片终止的成角度的逆流狭缝。在图10a中,成角度的逆流翅片直接地与(左侧)成角度的导流狭缝相连,并且通过逆流翅片(未示出)的开始处的充分排放来防止流动。在图10b中,逆流翅片相对于(左侧)倾斜的导流狭缝分离和偏移。

69.在该示例中,部分流被引导穿过实现方式为成角度的导流狭缝(s10)在混合器的出口侧处与较短的逆流翅片(1222a、1222b)端接的静态混合器,提供反应物混合物相对于穿过反应器的主流动方向(s09)的逆流(s10)。通过由限流元件(1250)和/或通过使静态混合器板相对于支承的接触板之间的中心偏移提供的压降来确保穿过静态混合器的净反应物流。图10a和图10b中提供了沿主流动方向提供两个受限流动路径或通道的该方式的示例。

70.静态混合器、接触板和间隔件的表面处的微观湍流和有效材料交换通过所述表面的化学或机械粗糙化和/或通过适当的涂覆技术来进一步实现,例如,如上文更详细所述,这些涂覆有催化活性材料。具体地,通过在这些静态混合器的边缘处相遇的反应物流的逆流以及通过相应边缘的表面粗糙化,在所述静态混合器的边缘处促进湍流和材料更换。通过边缘的隆起和粗糙化,可能会促进流动的进一步搅动。

71.对于超过垫圈的横向公差的高压或超高压的应用,连续流生物柴油反应器可以封装在压差均衡器(1260)中,如图2所示。压差均衡器(1260)包含高压密封的壳体,并且主要用于减少反应器垫圈上的横向压力应变。反应器的入口端口和出口端口(反应物和热流体)穿过高压、优选管路状密封件(1261)延伸到壳体外部。

72.在压差均衡器内的运行中,壳体维持于与反应器的运行压力相当或稍微低的压力,以确保低的压差。优选地,通过空气驱动、高压或超高压液体泵(1262)和带有压力计(1263)的释放机构来实现和维持反应物压力、热介质压力和壳体压力的同步。加压液体优选为在该处理中生产的脂肪酸甲酯或具有与生产的生物柴油的链相当的链长度的脂肪酸甲酯,但是也可以是其他介质,优选为惰性和低压缩性的介质。

73.压力均衡器中的压力通过来自供给至控制单元(ds01b、ds02b、ds03b到1207)的位于高压壳体处的背压调节器(1205b、1206b)、压力计(1263)的读数而主动地调节至热部段和转换部段中的压力,从而使用于高压均衡器、热介质和反应物馈送(ds01a到1205a、ds02a到1206a、ds03a到1262)的高压泵和背压调节器同步。

74.实施方式

75.本发明的示例性实施方式在以下技术方案中阐述。

76.1.一种连续流生物柴油生产和纯化的系统,包括串联的(相继的)布置结构,所述布置结构包括至少一个连续流模块化生物柴油反应器单元以及至少一个连续流分离和纯化单元,优选地,其中,所述至少一个连续流分离和纯化单元在一个塔中被提供为至少一个连续流分离、湿洗和纯化单元。

77.2.如前述技术方案所述的系统,其中,包括连续流模块化生物柴油反应器以及连续流分离和纯化单元,所述连续流分离和纯化单元适于接收和纯化来自生物柴油反应器的生物柴油的流。

78.3.如前述技术方案中的任一项所述的系统,其中,所述生物柴油反应器单元包括连续流生物柴油反应器,所述连续流生物柴油反应器适于接收脂肪和/或油的连续流,并且使所述连续流与至少一种醇(例如甲醇、乙醇或丙醇)反应以生成生物柴油的连续流。

79.4.如前述技术方案中的任一项所述的系统,其中,所述生物柴油反应器包括多个接触板,多个所述接触板涂覆有至少一种用于对游离脂肪酸的酯化和/或甘油酯的酯交换进行催化的酯化和/或酯交换的催化剂,优选地,使涂覆侧彼此面对并且两个未涂覆侧彼此面对交替,以使反应物沿着反应物通道在接触板的涂覆侧之间流动,而用于反应物的温度控制的热介质沿着接触板的未涂覆侧之间的热介质通道流动。

80.5.如前述两个技术方案中的任一项所述的系统,其中,还包括一个或多个用于对接触板之间的间隔进行调节的间隔件和/或对湍流混合进行增强的静态混合器,优选地,使静态混合器(如果提供)放置在两个彼此面对的接触板的涂覆侧之间,从而提供反应物通道。

81.6.如前述三个技术方案中的任一项所述的系统,其中,反应物通道构造成使得反应物能够流过两个相邻的接触板,两个相邻的接触板之间至少设置有一个静态混合器,并且其中,热介质通道由穿过两个接触板的流动提供,两个接触板中的一个为反应物转化通道提供边界,以允许热介质通道与相邻的反应物通道之间的热传递。

82.7.如前述三个技术方案中的任一项所述的系统,其中,相邻布置的接触板和/或静态混合器之间的距离通过至少一个中间间隔件进行调节。

83.8.如前述五个技术方案中的任一项所述的系统,其中,生物柴油反应器包括预混合入口系统,所述预混合入口系统用于在将反应物输送至反应器之前和/或期间对反应物进行混合。

84.9.如前述技术方案所述的系统,其中,预混合入口系统还包括用于输送均相催化剂和/或至少一种共溶剂或反应物的装置。

85.10.如前述六个技术方案中的任一项所述的系统,其中,生物柴油反应器包括多个接触板,多个所述接触板的至少一侧涂覆有酯化和/或酯交换的催化剂,并且其中,相邻的接触板优选地由间隔件隔开。

86.11.如前述技术方案所述的系统,其中,连续流生物柴油反应器包括多个接触板,多个所述接触板的一侧涂覆有酯化和/或酯交换的催化剂,并且其中,使涂覆侧彼此面对且两个未涂覆侧彼此面对交替,使得反应物在接触板的涂覆侧之间流动,而用于反应物的温度控制的热介质在接触板的未涂覆侧之间流动。

87.12.如前述技术方案所述的系统,其中,静态混合器被放置在两个接触板的涂覆侧之间,所述两个接触板彼此面对并构成反应物通道。

88.13.如前述技术方案3至11中的任一项所述的系统,其中,连续流生物柴油反应器按照如下顺序包括多个部段:

89.a.第一接触板组件,所述第一接触板组件包括至少两个接触板,所述接触板可选地在一侧涂覆有至少一种催化剂;

90.b.至少一个静态混合器;

91.c.接触板,所述接触板可选地在一侧涂覆有至少一种催化剂,

92.其中,第一接触板组件提供热介质通道,热介质经过该热介质通道流动以向反应区域提供热传递,并且其中,至少一个静态混合器和至少两个接触板被调节以提供穿过反应区域的反应物转化通道,反应物在该反应物转化通道中反应以提供酯化产物。

93.14.如前述技术方案所述的系统,其中,反应物转换通道构造成使得反应物能够流过两个相邻的接触板,两个相邻的接触板之间至少设置有一个静态混合器,并且其中,热介质通道由穿过两个接触板的流动提供,两个接触板中的一个为反应物转化通道提供边界,以允许热介质通道与反应物通道之间的热传递。

94.15.如前述技术方案中的任一项所述的系统,其中,相邻的接触板之间的距离通过中间间隔件进行调节。

95.16.如前述技术方案中的任一项所述的系统,其中,相邻布置的接触板与静态混合器板之间的距离通过中间间隔件进行调节。

96.17.如前述技术方案中的任一项所述的系统,其中,所述间隔件的内表面涂覆有合适的催化剂。

97.18.如前述技术方案中的任一项所述的系统,其中,所述静态混合器板的表面涂覆有合适的催化剂。

98.19.如前述技术方案中的任一项所述的系统,其中,所述接触板的表面至少在一侧被机械粗糙化或通过其他方式粗糙化。

99.20.如前述技术方案中的任一项所述的系统,其中,所述间隔件的内表面被机械粗糙化或通过其他方式粗糙化。

100.21.如前述技术方案中的任一项所述的系统,其中,所述静态混合器板的表面被机械粗糙化或通过其他方式粗糙化。

101.22.如前述技术方案中的任一项所述的系统,其中,所述生物柴油反应器单元容纳甘油三酯和游离脂肪酸中的一个或两个以作为输入,其中,所述单元包括至少一种对甘油酯的酯交换进行催化的催化剂和至少一种对游离脂肪酸的酯化进行催化的催化剂。

102.23.如前述技术方案所述的系统,其中,对游离脂肪酸的酯化进行催化的所述催化剂布置在单元的第一部段中,对甘油酯的酯交换进行催化的所述催化剂布置在单元的第二部段中。

103.24.如技术方案14或15所述的系统,其中,所述连续流生物柴油单元包括至少两个反应器,其中,每个反应器包括未涂覆的接触板、间隔件和静态混合器,由此在第一反应器中利用均相酸性催化剂实现酯化,在第二反应器中利用均相碱性催化剂实现酯交换。

104.25.如技术方案12至16中的任一项所述的系统,其中,所述接触板是波纹状的。

105.26.如前述技术方案中的任一项所述的系统,其中,还包括至少一个预混合器,所述预混合器用于向连续流生物柴油反应器提供反应物的馈送。

106.27.如前述技术方案中的任一项所述的系统,其中,连续流生物柴油反应器单元被封闭在压差平衡腔室内,以实现反应器的高压操作。

107.28.如前述技术方案中的任一项所述的系统,其中,连续流分离和纯化单元包括至少一个塔,所述塔包括如下的顺序组件,所述顺序组件包括至少一个分离部段、至少一个湿洗部段和至少一个干洗部段。

108.29.如前述技术方案所述的系统,其中,连续流分离和纯化单元还包括至少一个馈送管路,未经处理的生物柴油经过该馈送管路输送至单元,其中,至少一个馈送管路以与塔的纵向轴线成约90

°

的角度延伸至所述塔中。

109.30.如前述技术方案所述的系统,其中,至少一个馈送管路以约为塔的直径的1/5至2/5、优选地约为1/3的距离延伸至塔中。

110.31.前述两个技术方案中的任一项的系统,其中,至少一个馈送管路的高度被设置在约为塔高度的1/5的高度处。

111.32.如前述技术方案所述的系统,其中,至少一个湿洗部段包括适于接收水溶液以对塔中的生物柴油进行洗涤的部段。

112.33.如前述技术方案所述的系统,其中,湿洗部段包括由多个垂直的喷嘴、优选地是平面扇形的喷嘴组成的管路格栅,以用于输送水喷雾。

113.34.如前述技术方案所述的系统,其中,所述喷嘴布置被设置在分离部段的上方(下游)的位置处,优选地处于从塔的底部(生物柴油入口点)测量的塔高度的1/3至2/3处,使得在使用期间管路格栅浸入到分离部段的上方的上升的生物柴油中。

114.35.如前述技术方案所述的系统,其中,管路格栅作为格栅组件被设置在大致垂直于塔的纵向轴线的平面内。

115.36.如前述两个技术方案所述的系统,其中,格栅组件包括多个水平的平面扇形的喷雾喷嘴,所述喷嘴沿管路以固定间隔布置,成排的相对喷头以相邻的喷嘴之间的距离的一半彼此移位,并且其中,喷雾喷嘴适于以约40

°

~60

°

的角度提供水喷雾。

116.37.如前述技术方案所述的系统,其中,对于相对的成排的喷嘴,多个喷嘴水平地倾斜,优选地分别以 1至 3

°

和-1至-3

°

的交替角度倾斜,以尽量减少喷雾干涉。

117.38.如技术方案36所述的系统,其中,彼此面对的成排的喷嘴垂直地偏移,优选地稍微大于设置有喷嘴的管路的直径的一半,以尽量减少喷雾干涉。

118.39.如前述技术方案28~38中的任一项所述的系统,其中,湿洗部段和分离部段由至少一个格栅隔开,优选地是不锈钢格栅。

119.40.如前述技术方案所述的系统,其中,相对于塔中的流动方向,格栅的高度被设置为约为塔的长度的1/3。

120.41.如前述技术方案28至40中的任一项所述的系统,其中,所述干洗部段包括用于从生物柴油中去除杂质、残余水和/或小颗粒的至少一种树脂材料。

121.42.如前述技术方案所述的系统,其中,干洗部段包括具有至少一种离子交换树脂的床。

122.43.如前述技术方案28至42中的任一项所述系统,其中,所述塔具有圆柱形,并且

其中,所述塔的直径处于该塔的高度的2/20至4/20范围内,优选地约为该塔的高度的3/20。

123.44.如前述技术方案28至43中的任一项所述的系统,其中,所述塔包括如下的顺序布置:分离部段,之后是湿洗部段,之后又是干洗和纯化部段,并且其中,每个部段延伸的距离约塔的高度的1/3。

124.45.如前述技术方案28至44中的任一项所述的系统,还包括至少一个加热单元,所述加热单元用于对馈送到连续流分离和纯化单元中的反应物的温度进行控制。

125.46.如前述技术方案所述的系统,其中,加热单元由热交换器提供。

126.47.如前述技术方案28至46中的任一项所述的系统,还包括:用于向塔中馈送材料的至少一个馈送泵;用于从塔的顶部提取生物柴油的至少一个生物柴油泵;以及可选的、用于从塔的底部排放液体的至少一个排放泵。

127.48.如前述技术方案28至47中的任一项所述的系统,还包括:至少一个温度传感器;至少一个电导计;以及至少一个控制单元,所述控制单元适于接收来自温度传感器和电导计的信号,并且基于对由此接收到的数据的分析,对馈送到单元中的温度和/或馈送到单元中的水喷雾的温度进行调节、和/或对单元中的一个或多个泵进行调节,以使单元中的馈送泵和排放泵同步。

128.49.如前述技术方案所述的任一项所述的系统,还包括至少一个蒸发单元,所述蒸发单元布置在连续流生物柴油反应器与连续流分离和纯化单元之间。

129.50.如前述技术方案所述的系统,其中,蒸发单元包括闪蒸单元。

130.51.如前述技术方案中的任一项所述的系统,还包括:至少一个反应物高压泵,所述反应物高压泵用于向连续流生物柴油反应器提供反应物的馈送,以及反应物背压调节器,该调节器以对反应物通道中的反应物压力进行控制;所述系统还包括:至少一个热介质高压泵,所述热介质高压泵用于向连续流生物柴油反应器的热介质通道提供热介质;以及热介质背压调节器,所述热介质背压调节器对反应器的热介质通道中的压力进行调节。

131.52.如前述技术方案所述的系统,还包括控制单元,所述控制单元适于接收来自所述背压调节器的信号,并且基于对由此接收到的数据的分析,通过向相应的高压泵提供控制信号来对反应器的反应物通道和热介质通道中的压力进行调节和同步,以使反应物通道与热介质通道之间的压差最小化。

132.53.如前述技术方案中的任一项所述的系统,其中,连续流生物柴油反应器单元被封闭在压差平衡腔室内,以实现反应器的高压操作。

133.54.如前述技术方案53所述的系统,其中,所述控制单元还适用于从所述压差平衡腔室中的(多个)压力传感器接收附加信号,并且基于对由此接收到的数据的分析,对压差平衡腔室中的压力与反应器的反应物通道和热介质通道中的压力进行调节和同步,以使所述通道之间的压差最小化。

134.55.一种用于生物柴油的连续生产的方法,所述方法包括:

135.a.将包含游离脂肪酸、和/或具有脂肪和/或油的脂肪酸甘油酯的反应物的连续流提供到生物柴油反应器中,其中,反应物与至少一种醇反应,从而转化为脂肪酸酯和/或酯交换的脂肪酸甘油酯;

136.b.通过蒸发去除多余的醇和/或水,以提供粗制的生物柴油;以及

137.c.通过包括至少一个分离工序、至少一个湿洗工序和至少一个纯化工序的连续处

理将所得到的粗制的生物柴油转化为纯化的生物柴油。

138.56.如前述技术方案所述的方法,其中,蒸发通过闪蒸罐进行。

139.57.如前述两个技术方案中的任一项所述的方法,其中,洗涤和纯化工序包括使用水的处理,之后通过至少一种色谱树脂、优选为离子交换树脂进行处理。

140.58.如前述三个技术方案中的任一项所述的方法,其中,工序c)中的处理通过将原材料的生物柴油穿过塔来执行,所述塔包括如下的顺序组件,所述顺序组件包括至少一个分离部段、至少一个湿洗部段和至少一个干洗部段。

141.59.如前述四个技术方案中的任一项所述的方法,其中,所述方法通过使用如技术方案1至54中的任一项所述的系统来执行。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。