一种al-mg合金焊丝及其制备方法

技术领域

1.本发明属于新材料领域,具体涉及一种低熔点、润湿性良好的al-mg合金焊丝及其制备方法。

背景技术:

2.铝合金由于其高的比强度、优异的耐蚀性和良好的焊接性,在海洋工业、汽车、高速列车、航空航天等领域得到了广泛的应用。实际生产中,常采用焊接技术连接铝合金,al-mg系焊丝常用于5系、6系和7系铝合金的焊接。由于铝合金具有易氧化、热膨胀系数大、氢溶解度受温度影响大的等特点,导致焊丝与焊接母材的润湿性恶化,焊接组织存在难以避免的缺陷和焊不足,如夹渣、虚焊、热影响区软化、气孔、焊接热裂纹等。

3.al-mg合金的主要强化元素是mg,属于不可热处理强化铝合金,强化方式主要为固溶强化和加工硬化。焊丝成分是影响焊接能力、焊接质量、焊件性能的重要因素,采用微合金化的方法优化焊丝成分,可使焊丝焊接性能得到显著改善。研究发现,铝合金中添加sc与al形成的al3sc粒子在凝固过程中会先于α-al形核,成为异质形核质点,有效细化焊缝熔化区组织,降低热裂纹敏感性。然而,由于sc的价格过高,复合加入sc、zr元素将形成与al3sc粒子类似的一个富zr的壳包裹sc的al3(sc,zr)粒子,核壳结构的al3(sc,zr)和α-al基体错配度更低,能有效细化焊缝熔化区的组织,同时可以净化焊接熔池,减少气孔与夹渣。目前,相关研究已经将sc、zr作为一种微合金化元素添加到al-mg焊丝合金之中,焊丝和焊接接头的力学性能得到了明显提升。

4.虽然当前焊丝性能有所改善,但是由于al-mg合金焊丝在焊接过程中熔点高、易氧化、焊料与母材的润湿性差等因素造成的焊件虚焊、夹渣、热裂、力学性能差等质量问题仍然没有得到有效解决。开发一种新型的al-mg合金焊丝,对于提高各类高强铝合金的应用领域,具有非常重要的意义。

技术实现要素:

5.本发明的目的在于克服现有技术的至少一个不足,提供一种低熔点、润湿性良好的al-mg合金焊丝及其制备方法。

6.本发明所采取的技术方案是:本发明的第一个方面,提供:一种al-mg合金焊丝,其质量组成为:mg 4.0~4.5%、zn 1.2~2.0%、cr 0.1~0.15%、mn 0.1~0.25%、si 0.2~0.4%、ti 0.10~0.15%、sc 0.05~0.2%、zr 0.05~0.2%,及后过渡金属0.05~1.5%,余量为铝和不可避免的杂质,所述不可避免的杂质的含量不超过0.1%。

7.在一些al-mg合金焊丝的实例中,所述后过渡金属为bi和tl。

8.在一些al-mg合金焊丝的实例中,所述后过渡金属的总含量为0.05~1.2%。

9.在一些al-mg合金焊丝的实例中,bi含量为0.15~0.3%。

10.在一些al-mg合金焊丝的实例中,tl含量为0.15~0.35%。

11.在一些al-mg合金焊丝的实例中,bi含量为0.15~0.3%,tl含量为0.15~0.35%。

12.在一些al-mg合金焊丝的实例中,所述不可避免的杂质的含量不超过0.05%。

13.在一些al-mg合金焊丝的实例中,其熔点不超过650 ℃。

14.在一些al-mg合金焊丝的实例中,根据gb/t 11364-2008记载的测试方法,其润湿角为64~76

°

。

15.在一些al-mg合金焊丝的实例中,依据gb/t 228.1-2010《金属材料拉伸试验第1部分:室温试验方法》进行测定的强度不低于295 mpa。

16.在一些al-mg合金焊丝的实例中,依据gb/t 228.1-2010《金属材料拉伸试验第1部分:室温试验方法》进行测定的延伸率7.1~13.3%。

17.本发明的第二个方面,提供:本发明第一个方面所述al-mg合金焊丝的制备方法,包括如下步骤:s1)按al-mg合金焊丝的组成配比称取铝锭、铝中间合金和稀土合金锭,清洁干燥备用;s2)将原料转入熔炼炉,加热熔炼,除渣后搅拌均匀;s3)在保护气的保护下精炼,精炼完成后除渣并静置过滤,浇铸得到合金铸锭;s4)将合金铸锭于470~530℃均匀退火18~38h,热挤压盘条,逐级拉拔得到al-mg合金焊丝。

18.在一些制备方法的实例中,所述熔炼的温度为740℃~770℃。

19.在一些制备方法的实例中,所述精炼的温度为690℃~710℃。

20.在一些制备方法的实例中,热挤压线杆的直径为6~10mm。

21.在一些制备方法的实例中,热挤压的挤压比为22~26。

22.在一些制备方法的实例中,拉拔共计6~9道次。

23.本发明的有益效果是:本发明一些实例的al-mg合金焊丝,焊丝熔点低,介于633~645℃之间;与母材润湿性好,根据gb/t 11364-2008《钎料润湿性试验方法》测得的润湿角介于64~76

°

;强度可达423 mpa,延伸率可达13.3%,力学性能优异,同时还具有优异的耐腐蚀性能。可用于各类高强铝合金的焊接,有效避免焊件的虚焊、焊不足、热裂纹,显著提高了焊接接头的综合力学性能。

24.本发明一些实例的al-mg合金焊丝,在传统al-mg合金焊丝中添加低熔点的金属元素tl,可以有效降低合金的熔点,提高焊料与母材的润湿性。过渡元素tl在α相中的固溶度很低,铸态下tl大部分以球形质点的形式分布在枝晶间或晶界上,对合金的力学性能没有明显的影响。但是,tl在al中显示出的偏析行为和凝固过程中控制晶界活动对合金性能的提高具有显著作用,由于tl在230~315℃以tl(ht)单质存在,所以存在于高能量状态晶界处的tl(ht)在焊接加热过程中将发生优先的熔融,al晶界处的液态tl将促进al基体的熔融,焊丝的熔点降低4~8℃。存在于α-al晶界处的低熔点tl在焊接过程中一般最后凝固,其在焊丝α-al基体晶粒与母材表面之间提高了液体和固体之间的分子相互作用产生的粘接力,减小了液态焊料与固体母材之间的接触角,增大了焊料的铺展面积和铺展率,焊料的润湿角减小了约8~10

°

。tl经热处理后,tl对合金的潜在强化作用能得以充分发挥,时效导致

tl以纳米级细小弥散点存在于粗大的α-al晶粒之间,形成具有明显尺寸差异的非均质双峰组织,提高了焊接接头的界面剪切强度。同时,高温时tl可与s、p反应,但不与氢、氮、氨或干燥的二氧化碳起反应,因此降低了焊接熔池中的s,p含量,净化熔池合金减少夹渣,且对焊接熔池具有保护作用。

25.本发明一些实例的al-mg合金焊丝,bi在al-mg合金中与mg结合的能力强,mg元素会先与bi结合形成低熔点组织组成物mg3bi2,抑制al在晶界的偏聚,从而有效地抑制了焊接接头组织中非连续析出相的形成。bi在合金基体中的分布比较弥散,多以bi单质的形式偏聚于晶界,从而有效降低焊料合金的熔点,提高焊料与母材的润湿性。

26.本发明一些实例的al-mg合金焊丝,提高zn元素的含量为1.2~2%,增加zn含量进一步降低了焊丝合金的熔点,加快焊丝在焊接过程中的熔融,避免焊丝受热时严重氧化,减少熔池夹渣和虚焊,提高了焊丝的焊接性能。al-mg合金中加入zn元素由于自然时效作用可以形成η(mgzn2)强化相,焊丝的强度提高。

27.本发明一些实例的al-mg合金焊丝,sc和zr,可以形成微米级al3(sc,zr)弥散相粒子,al3(sc,zr)粒子能作为焊接熔池合金凝固的异质形核的核心,有效细化了焊缝显微组织,提高了焊接接头的综合力学性能。但添加过量的sc和zr则会产生粗大的核壳结构和板状al3(sc,zr)相,对基体组织产生严重的割裂作用,降低焊丝合金和焊缝的力学性能。

附图说明

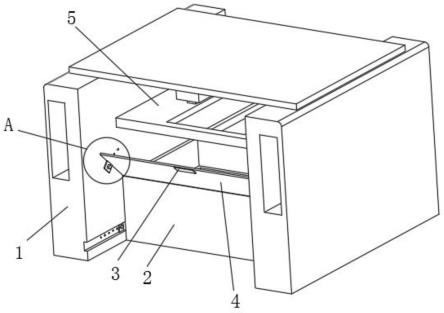

28.图1是实施例5制备得到al-mg合金的sem图。

29.图2是实施例6制备得到al-mg合金焊丝的晶粒组织图;图3是实施例6制备得到al-mg合金焊丝的晶间腐蚀形貌图。

具体实施方式

30.本发明的第一个方面,提供:一种al-mg合金焊丝,其质量组成为:mg 4.0~4.5%、zn 1.2~2.0%、cr 0.1~0.15%、mn 0.1~0.25%、si 0.2~0.4%、ti 0.10~0.15%、sc 0.05~0.2%、zr 0.05~0.2%,及后过渡金属0.05~1.5%,余量为铝和不可避免的杂质,所述不可避免的杂质的含量不超过0.1%。

31.在一些al-mg合金焊丝的实例中,所述后过渡金属的总含量为0.05~1.2%。这一用量下,可以获得更佳的性能改善。

32.在一些al-mg合金焊丝的实例中,所述后过渡金属为bi和tl。研究发现bi和tl可以显著提高al-mg合金焊丝的性能。

33.在一些al-mg合金焊丝的实例中,bi含量为0.15~0.3%。这一用量下,可以有效降低焊料合金的熔点,提高焊料与母材的润湿性。同时也不会对焊丝的机械性能有显著不利影响。

34.在一些al-mg合金焊丝的实例中,tl含量为0.15~0.35%。这一用量下,可以有效降低焊料合金的熔点,提高焊料与母材的润湿性,同时可以更好的提高焊丝的机械性能。

35.在一些al-mg合金焊丝的实例中,bi含量为0.15~0.3%,tl含量为0.15~0.35%。

36.为了保证焊丝质量的稳定性,应尽可能地减少其中的杂质量。在一些al-mg合金焊

wt%、ti:0.10 wt%、zn:0.2 wt%、sc:0.05 wt %、zr:0.05 wt %、bi:0.05 wt%、tl:0.05 wt%,余量为al;将纯al在熔炼炉中进行熔炼,熔炼温度为770℃,至熔融为止;降低铝液温度至710℃,加入al-5cr、al-20mn、al-20si、al-5ti中间合金,全部熔融;合金熔体降温至690℃,加入纯mg、zn铸锭,保温至全部熔融;加入多元精炼剂和除气剂后经精炼除气除渣后,静置20 min;升温至710℃,过滤,浇铸,得到合金铸锭;2)将铸锭进行均匀化处理,均匀化温度为470℃,时间为24h;对合金铸锭进行热挤压获得线杆直径为8mm盘条,挤压比为24;3)拉拔成型:取步骤2)制备的挤压盘条,通过包括大拉、中拉、小拉三道工序,所述小拉拔包括首次拉拔、中间拉拔和定型拉拔,进行各3道次共9道次拉拔,得到直径为1.2mm的铝合金焊丝。

51.实施例21)按照组成元素重量百分比取mg: 4.0 wt%、cr:0.10wt%、mn: 0.1 wt%、si:0.2 wt%、ti:0.15 wt%、zn:2.0 wt%、sc:0.05 wt%、zr:0.05 wt %、 bi:0.05 wt%、tl:0.05 wt%,余量为al;将纯al在熔炼炉中进行熔炼,熔炼温度为740℃,至熔融为止;降低铝液温度至720℃,加入al-5cr、al-20mn、al-20si、al-5ti中间合金,全部熔融;合金熔体降温至710℃,加入纯mg、zn铸锭,保温至全部熔融;加入多元精炼剂和除气剂后经精炼除气除渣后,静置20 min;过滤,浇铸,得到合金铸锭;2)将铸锭进行均匀化处理,均匀化温度为530℃,时间为24h;对合金铸锭进行热挤压获得线杆直径为8mm盘条,挤压比为24;3)拉拔成型:取步骤2)制备的挤压盘条,通过包括大拉、中拉、小拉三道工序,所述小拉拔包括首次拉拔、中间拉拔和定型拉拔,进行各3道次共9道次拉拔,得到直径为1.2mm的铝合金焊丝。

52.实施例31)按照组成元素重量百分比取mg: 4.35 wt%、cr:0.15 wt%、mn: 0.23 wt%、si:0.3 wt%、ti:0.14 wt%、zn:1.64 wt%、sc:0.05 wt%、zr:0.2 wt%、bi:0.10 wt%、tl:0.10 wt%,余量为al;将纯al在熔炼炉中进行熔炼,熔炼温度为750℃,至熔融为止;降低铝液温度至720℃,加入al-5cr、al-20mn、al-20si、al-5ti、al-5zr中间合金,全部熔融;再升温至730℃,加入al-3sc中间合金,得到合金熔体;合金熔体降温至700℃,加入纯mg、zn铸锭,保温至全部熔融;加入多元精炼剂和除气剂后经精炼除气除渣后,静置20 min;升温至710℃,过滤,浇铸,得到合金铸锭;2)将铸锭进行均匀化处理,均匀化温度为490℃,时间为18h;对合金铸锭进行热挤压获得线杆直径为8mm盘条,挤压比为24;3)拉拔成型:取步骤2)制备的挤压盘条,通过包括大拉、中拉、小拉三道工序,所述小拉拔包括首次拉拔、中间拉拔和定型拉拔,进行各3道次共9道次拉拔,得到直径为1.2mm的铝合金焊丝。

53.实施例41)按照组成元素重量百分比取mg: 4.32 wt%、cr:0.12wt%、mn: 0.23 wt%、si:0.34 wt%、ti:0.13wt%、zn:1.6wt%、sc:0.20%、zr:0.05 wt%、bi:0.10 wt%、tl:0.10 wt%,余量为al;将纯al在熔炼炉中进行熔炼,熔炼温度为750℃,至熔融为止;降低铝液温度至710

℃,加入al-5cr、al-20mn、al-20si、al-5ti、al-5zr中间合金,全部熔融;再升温至750℃,加入al-3sc中间合金,得到合金熔体;合金熔体降温至700℃,加入纯mg、zn铸锭,保温至全部熔融;加入多元精炼剂和除气剂后经精炼除气除渣后,静置20 min;升温至710℃,过滤,浇铸,得到合金铸锭;2)将铸锭进行均匀化处理,均匀化温度为490℃,时间为38h,处理完成后室温水淬;3)拉拔成型:取步骤2)制备的合金铸锭,均匀退火,挤压盘条,多次拉拔,得到所述铝镁合金焊丝。

54.实施例51)按照组成元素重量百分比取mg:4.33 wt%、cr:0.13 wt%、mn: 0.22 wt%、si 0.32 wt%、ti:0.13 wt%、zn:1.65 wt%、sc:0.15wt%、zr:0.16wt%、bi:0.15wt%、tl:0.15wt%,余量为al。将纯al在熔炼炉中进行熔炼,熔炼温度为740℃,至熔融为止;降低铝液温度至710℃,加入al-5cr、al-20mn、al-20si、al-5ti、al-5zr、al-5tl、al-5bi中间合金,全部熔融;再升温至740℃,加入al-3sc中间合金,得到合金熔体;合金熔体降温至700℃,加入纯mg、zn铸锭,保温至全部熔融;加入多元精炼剂和除气剂后经精炼除气除渣后,静置20 min;升温至710℃,过滤,浇铸,得到合金铸锭;2)将铸锭进行均匀化处理,均匀化温度为490℃,时间为24h,处理完成后室温水淬;3)拉拔成型:取步骤2)制备的合金铸锭,均匀退火,挤压盘条,多次拉拔,得到所述铝镁合金焊丝。

55.实施例61)按照组成元素重量百分比取mg: 4.32 wt%、cr:0.13wt%、mn: 0.21 wt%、si:0.31wt%、ti:0.12wt%、zn:1.68wt%、sc:0.16wt%、zr:0.17wt%、bi:0.15wt%、tl:0.26wt%,余量为al。将纯al在熔炼炉中进行熔炼,熔炼温度为740℃,至熔融为止;降低铝液温度至710℃,加入al-5cr、al-20mn、al-20si、al-5ti、al-5zr、al-5tl、al-5bi中间合金,全部熔融;再升温至740℃,加入al-3sc中间合金,得到合金熔体;合金熔体降温至690℃,加入纯mg、zn铸锭,保温至全部熔融;加入多元精炼剂和除气剂后经精炼除气除渣后,静置20 min;升温至710℃,过滤,浇铸,得到合金铸锭;2)将铸锭进行均匀化处理,均匀化温度为700℃,时间为24h,处理完成后室温水淬。

56.3)拉拔成型:取步骤2)制备的合金铸锭,均匀退火,挤压盘条,多次拉拔,得到所述铝镁合金焊丝。

57.实施例71)按照组成元素重量百分比取mg: 4.25 wt%、cr 0.13:wt%、mn: 0.22 wt%、si:0.35 wt%、ti:0.14 wt%、zn:1.65 wt%、sc:0.16 wt%、zr:0.17 wt%、bi:0.3 wt%、tl:0.35 wt%,余量为al。将纯al在熔炼炉中进行熔炼,熔炼温度为740℃,至熔融为止;降低铝液温度至710℃,加入al-5cr、al-20mn、al-20si、al-5ti、al-5zr、al-5tl、al-5bi中间合金,全部熔融;再升温至740℃,加入al-3sc中间合金,得到合金熔体;合金熔体降温至700℃,加入纯mg、zn铸锭,保温至全部熔融;加入多元精炼剂和除气剂后经精炼除气除渣后,静置20 min;

升温至710℃,过滤,浇铸,得到合金铸锭;2)将铸锭进行均匀化处理,均匀化温度为490℃,时间为24h,处理完成后室温水淬;3)拉拔成型:取步骤2)制备的合金铸锭,均匀退火,挤压盘条,多次拉拔,得到所述铝镁合金焊丝。

58.对比例1:1)按照组成元素重量百分比取mg: 4.33 wt%、cr:0.14 wt%、mn: 0.25 wt%、si:0.30 wt%、ti:0.13 wt%,余量为al。将纯al在熔炼炉中进行熔炼,熔炼温度为740℃,至熔融为止;降低铝液温度至710℃,加入al-5cr、al-20mn、al-20si、al-5ti中间合金,全部熔融;合金熔体降温至700℃,加入纯mg铸锭,保温至全部熔融;加入多元精炼剂和除气剂后经精炼除气除渣后,静置20 min;升温至710℃,过滤,浇铸,得到合金铸锭;2)将铸锭进行均匀化处理,均匀化温度为490℃,时间为24h,处理完成后室温水淬;3)拉拔成型:取步骤2)制备的合金铸锭,均匀退火,挤压盘条,多次拉拔,得到所述铝镁合金焊丝。

59.对比例2:1)按照组成元素重量百分比取mg: 4.21 wt%、zn:1.66 wt%、cr:0.15 wt%、mn: 0.20 wt%、si:0.35 wt%、ti:0.12 wt%,余量为al。将纯al在熔炼炉中进行熔炼,熔炼温度为740℃,至熔融为止;降低铝液温度至710℃,加入al-5cr、al-20mn、al-20si、al-5ti中间合金,全部熔融;合金熔体降温至700℃,加入纯mg、zn铸锭,保温至全部熔融;加入多元精炼剂和除气剂后经精炼除气除渣后,静置20 min;升温至710℃,过滤,浇铸,得到合金铸锭;2)将铸锭进行均匀化处理,均匀化温度为490℃,时间为24h;对合金铸锭进行热挤压获得线杆直径为8mm盘条,挤压比为24;3)拉拔成型:取步骤2)制备的挤压盘条,通过包括大拉、中拉、小拉三道工序,所述小拉拔包括首次拉拔、中间拉拔和定型拉拔,进行各3道次共9道次拉拔,得到直径为1.2mm的铝合金焊丝。

60.对比例3:1)按照组成元素重量百分比取mg: 4.41 wt%、cr:0.12 wt%、mn: 0.24 wt%、si 0.32 wt%、ti:0.13 wt%、zn:1.63 wt%、sc:0.10wt%、zr:0.11wt%,余量为al。将纯al在熔炼炉中进行熔炼,熔炼温度为740℃,至熔融为止;降低铝液温度至710℃,加入al-5cr、al-20mn、al-20si、al-5ti、al-5zr中间合金,全部熔融;再升温至740℃,加入al-3sc中间合金,得到合金熔体;合金熔体降温至700℃,加入纯mg、zn铸锭,保温至全部熔融;加入多元精炼剂和除气剂后经精炼除气除渣后,静置20 min;升温至710℃,过滤,浇铸,得到合金铸锭;2)将铸锭进行均匀化处理,均匀化温度为490℃,时间为24h;对合金铸锭进行热挤压获得线杆直径为8mm盘条,挤压比为24;3)拉拔成型:取步骤2)制备的挤压盘条,通过包括大拉、中拉、小拉三道工序,所述小拉拔包括首次拉拔、中间拉拔和定型拉拔,进行各3道次共9道次拉拔,得到直径为1.2mm的铝合金焊丝。

61.不同al-mg焊丝合金的性能比较

图1是实施例5制备得到al-mg合金的sem图。从图中可以看出,添加sc、zr的合金中具有“al3(sc,zr) α-al al3(sc,zr)”的核壳结构,该粒子中间银灰色区域为初生的al3(sc,zr)相,黑色部分为α-al,α-al的外层则再嵌套一个矩形的al3(sc,zr)相。这种复合结构的中心为细小的夹杂粒子,初生的al3(sc,zr)相依附在其上生长,液相中的成分过冷导致初生相在各个方向上生长速率不同而出现的矩形。凝固过程中先出现al3(sc,zr)相,由于α-al相与al3(sc,zr)的晶体结构和位相关系相似,两个相便会同时在已经出现的al3(sc,zr)相上形核,结果α-al基体形核并发生外延生长,逐渐被al3(sc,zr)相取代而使粒子呈现层状结构。对比al3sc,al3zr粒子,al3(sc,zr)粒子与基体的错配度是最低的,意味着该粒子的界面能最低,降低界面能可降低粒子的形核壁垒,因此复合添加sc、zr后产生的异质形核粒子较单独添加时更多。这些粒子可直接与液相发生包晶反应生成固相从而促进晶粒细化。

62.图2和图3分别是实施例6制备得到al-mg合金焊丝的晶粒组织图和晶间腐蚀测试组织图。从图中可以看出,微合金化元素的添加显著细化了al-mg合金的晶粒尺寸,获得等轴状的晶粒组织,同时添加sc与zr能更进一步细化合金晶粒,而且调节sc/zr含量成分比例可以使合金的晶粒尺寸明显细化。该合金的晶间腐蚀组织中没有明显的晶间腐蚀发生,合金的抗腐蚀性能优异。

63.分别对实施例及对比例得到的al-mg合金焊丝进行性能测试,其中,使用差示扫描量热仪(dsc)测定焊丝的熔点;强度和延伸率的测试方法依据gb/t 228.1-2010《金属材料拉伸试验第1部分:室温试验方法》进行判定;润湿性根据gb/t 11364-2008《钎料润湿性试验方法》采用焊丝合金的润湿角进行判定。晶间腐蚀判定标准依据gbt 7998-2005《铝合金晶间腐蚀测定方法》进行判定。结果如表1所示。

64.表1根据实施例与对比例的研究结果可得,通过实施例1与实施例2和对比例1可知,al-mg合金焊丝中添加zn可以降低焊丝合金的熔点,提高合金的润湿性、拉伸力学和延伸率。对比实施例3-7和对比例1-3,添加sc,zr元素形成的al3(sc,zr)相能够细化合金晶粒尺

寸,提高力学性能。在传统al-mg合金焊丝中添加低熔点的金属元素tl,可以有效降低合金的熔点,提高焊料与母材的润湿性。bi在al-mg合金中与mg结合的能力强,mg元素会先与bi结合形成低熔点组织组成物mg3bi2,抑制al在晶界的偏聚,从而有效地抑制了焊接接头组织中非连续析出相的形成。bi在合金基体中的分布比较弥散,多以bi单质的形式偏聚于晶界,从而有效降低焊料合金的熔点,提高焊料与母材的润湿性。同时,调整bi和tl的含量和比例能显著改善合金的抗晶间腐蚀性能。

65.以上是对本发明所作的进一步详细说明,不可视为对本发明的具体实施的局限。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的简单推演或替换,都在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。