1.本发明属于复合材料成型技术领域,特别涉及一种复合材料雪车车身的制造方法。

背景技术:

2.雪车是一种集体乘坐,借助起滑惯性从专门赛道快速滑降,可操纵方向的冰道滑行运动项目。雪车车身具有高减阻和轻质高强的要求,自20世纪初雪车改为铁制以来,经过不断改进,其结构日臻完善,主要包括复合材料车身、金属底盘车架和滑刃三部分。以纤维增强的树脂基复合材料具有很高的比强度和比模量,在大幅有效减轻结构重量的同时仍具有较高强度。流线型气动外形是雪车具有高减阻性能的关键,因此,保证复合材料产品的外形面尺寸是高质量成型的重点。

3.国外的纤维增强复合材料雪车车体主要采用手糊工艺成型。手糊成型工艺是纤维增强材料和树脂胶液在模具上铺覆成型,室温(或加热)、无压(或低压)条件下固化,脱模成制品的工艺方法。该成型方法存在生产效率低、手工操作劳动强度大、劳动卫生条件差等缺点,且产品质量不易控制,性能稳定性差,产品树脂含量高,力学性能较低。

4.为了进一步提高雪车的性能及可靠性,航天材料及工艺研究所对雪车的气动外形、各部件外形结构进行了改进,包括增加了多个加厚区、双翼结构内部空间减小、前段本体从全敞开结构变为局部敞开结构等。以上变化均对阴模成型造成阻碍:增厚区无法高精度定位,可能造成后期装配的不可靠以及承力点发生偏移;双翼的小尺寸内凹曲面结构及前段本体的半敞开结构大幅增加了铺层难度且存在视线死角,容易出现产品缺陷,质量难以控制。

技术实现要素:

5.为了克服现有技术中的不足,本发明人进行了锐意研究,提供了一种复合材料雪车车身的制造方法,采用该制造方法制作的复合材料结构件,不仅具有高精度的内外型面,且缺陷率《1%,成型质量大幅提高,满足雪车运动对可靠性的要求,从而完成本发明。

6.本发明提供的技术方案如下:

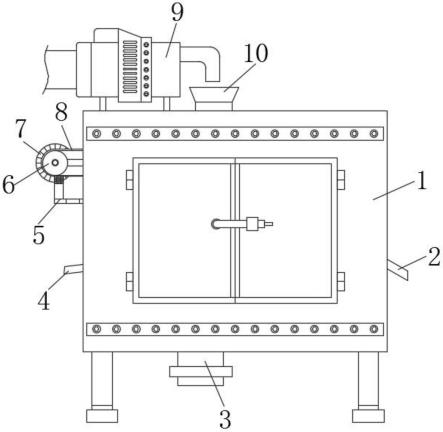

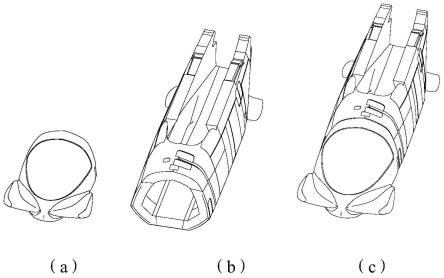

7.一种复合材料雪车车身的制造方法,所述雪车车身为复杂空间曲面结构,由前段本体和后段本体两部分组成,具有加厚区、减薄区、两翼内陷异形曲面区、形变突变区结构特征区;所述雪车车身主体厚度为2.5~4.5mm,加厚区位于车身底部及侧壁,加厚区厚度为5~10mm,用于解决车身后期安装打孔造成局部强度降低的问题;减薄区位于后段本体两侧壁,减薄区厚度为2.5~3.5mm,在保证车身强度的同时用于减轻车身重量;两翼内陷异形曲面区位于车身的前后两侧突起区域,作为雪车车身的保险杠,用于防止车身在行驶中受到撞击;形变突变区位于前段本体和后段本体的多个部位;所述制造方法是在前段本体阳模成型模具、后段本体阳模成型模具(图1)上铺覆纤维增强树脂基预浸料,再通过橡胶均压板(图2)辅助吸胶、固化得到前段本体和后段本体复合材料件。

8.根据本发明提供的一种复合材料雪车车身的制造方法,具有以下有益效果:

9.(1)本发明提供的一种复合材料雪车车身的制造方法,采用阳模与橡胶均压板组合成型方法,与传统的阳模成型、外阴模传递固化压力的阴阳组合模成型方法相比,创新性地提出了一种随形的橡胶均压板,在热压罐吸胶和固化的过程中可对预浸料整体均匀加压,解决了外阴模拼瓣易在产品外形面留下褶皱的问题,同时省去阴模合模的步骤缩减了成型周期;

10.(2)本发明提供的一种复合材料雪车车身的制造方法,实现了加厚区的精确定位,为后期车体与车架的装配提供了保障,提高了雪车的产品可靠性;在保证产品外形面尺寸精度的同时,实现了内形面外观的大幅提升,即改善了使用者的舒适度,也提高了产品的整体外观;

11.(3)本发明提供的一种复合材料雪车车身的制造方法,复合材料雪车车体的成型周期缩短了10%以上,整车车身缺陷率降低至0.55%以下,兼具了良好的成型工艺与产品质量。

附图说明

12.图1为前段本体阳模成型模具(a)、后段本体阳模成型模具(b)和组合模具(c)结构示意图;

13.图2为橡胶均压板的结构示意图。

具体实施方式

14.下面通过对本发明进行详细说明,本发明的特点和优点将随着这些说明而变得更为清楚、明确。

15.在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

16.本发明提供了一种复合材料雪车车身的制造方法,所述雪车车身为复杂空间曲面结构,由前段本体和后段本体两部分组成,具有加厚区、减薄区、两翼内陷异形曲面区、形变突变区结构特征区;所述雪车车身主体厚度为2.5~4.5mm,加厚区位于车身底部及侧壁,加厚区厚度为5~10mm,用于解决车身后期安装打孔造成局部强度降低的问题;减薄区位于后段本体两侧壁,减薄区厚度为2.5~3.5mm,在保证车身强度的同时用于减轻车身重量;两翼内陷异形曲面区位于车身的前后两侧突起区域,作为雪车车身的保险杠,用于防止车身在行驶中受到撞击;形变突变区位于前段本体和后段本体的多个部位;所述制造方法是在前段本体阳模成型模具、后段本体阳模成型模具(图1)上铺覆纤维增强树脂基预浸料,再通过橡胶均压板(图2)辅助吸胶、固化得到前段本体和后段本体复合材料件。

17.在一种优选的实施方式中,所述预浸料中的纤维为t800级碳纤维和s级玻璃纤维,t800级碳纤维和s级玻璃纤维的质量比为2~3.5:1,兼顾刚度和耐冲击性能;所述基体树脂为中温高韧环氧树脂,耐高低温交变-196~180℃;所述纤维与基体树脂的质量比为1.5~1:1;所述复合材料的冲击后压缩强度cai》300mpa。

18.在一种优选的实施方式中,所述前段本体阳模成型模具、后段本体阳模成型模具

预置了内陷平台和凸起平台,分别对应产品的加厚区和减薄区,用于实现产品加厚区和减薄区的精确定位,为后续雪车身装配与零部件安装提供保障;所述前段本体阳模成型模具、后段本体阳模成型模具预置有两翼凸起异形曲面,用于成型产品的内陷异形曲面区,凸起的模具结构简化了铺层操作难度且不存在视线死角,利于减少产品缺陷,保证产品质量。

19.在一种优选的实施方式中,所述制造方法具体包括如下步骤:

20.s1.组装前段本体阳模成型模具、后段本体阳模成型模具;

21.s2.成型橡胶均压板,橡胶均压板的内型面用于保证雪车车身的外形;

22.s3.加厚区预浸料块铺层;

23.s4.加厚区预浸料块吸胶;

24.s5.在前段本体阳模成型模具、后段本体阳模成型模具上铺覆一层预浸料;

25.s6预浸料铺层采用随形的方式,在两翼、顶端、下端等形变突变区域将局部纤维切断,保证预浸料与阳模成型模具间无缝隙,并在缝隙补料;

26.s7.重复步骤s5和步骤s6,起始和最后两层预浸料搭接50~70mm,每层预浸料切断部位错开,错开距离≥20mm,保证连接强度,并在过程中裁掉减薄区预浸料、将步骤s4所得的加厚区预浸料块铺在加厚区,直至铺层厚度为2.5~10mm;

27.s8.对步骤s7铺覆的预浸料进行真空辅助压实处理,每铺覆1~1.5mm进行一次真空压实处理;

28.s9.在前段本体阳模成型模具、后段本体阳模成型模具上用密封胶带对产品进行密封处理;

29.s10.在铺覆完成的预浸料外部铺覆氟四布、有孔膜,安装橡胶均压板,并进行吸胶真空袋包覆;

30.s11.将包覆后的产品和模具送入热压罐,对预浸料进行吸胶;

31.s12.依次拆除真空袋、密封胶带、橡胶均压板;

32.s13.重复步骤s9,安装橡胶均压板,并进行固化真空袋包覆;

33.s14.将包覆后的产品和模具送入热压罐,进行固化;

34.s15.依次拆除真空袋、密封胶带,将橡胶均压板拆卸,再拔出阳模成型模具,得到前段本体复合材料构件、后段本体复合材料构件。

35.在一种优选的实施方式中,步骤s2中,所述成型橡胶均压板的步骤,通过如下方式实施:在前段本体阳模成型模具、后段本体阳模成型模具上铺覆一层未硫化的耐高温橡胶膜,拼缝处交叠10~15mm,形变突变区局部切开拼接后用耐高温胶带固定,包覆真空袋后进入热压罐硫化成型,得到橡胶均压板。

36.针对传统的阳模成型、外阴模传递固化压力的阴阳模组合模成型方法易出现外阴模拼瓣在产品上留下的拼瓣褶皱的问题,提出一种随形橡胶均压板,橡胶均压板为柔性可拉伸、无缝、一体结构,通过阳模成型模具成型,吸胶和固化过程用于预浸料的整体压力传递,避免外形面的褶皱,在热压罐固化工艺中可以提供均匀的压力分布,使产品在真空袋侧获得与贴膜面一侧相同的表面质量,保证了雪车外形面的高精度成型。

37.在一种优选的实施方式中,步骤s3中,所述加厚区预浸料块铺层的步骤,通过如下方式实施:1)根据产品数模,采用自动下料机精确裁切不同加厚区的预浸料;2)每个预浸料块厚度控制在1~1.5mm,保证料块吸胶后仍具有可变形性与可裁切性。

38.在一种优选的实施方式中,步骤s5和s6中,预浸料铺层采用随形的方式,在形变突变区域将局部纤维切断保证预浸料与模具间无缝隙,并在缝隙用与缝隙同等宽度的预浸料进行补料;起始和最后两层预浸料搭接50~70mm,每层预浸料切断部位错开,保证连接强度,并在过程中裁掉减薄区预浸料、将步骤s4所得的加厚区预浸料块铺在加厚区,直至铺层厚度为2.5~10mm。

39.在一种优选的实施方式中,步骤s7中,所述裁掉减薄区预浸料的步骤,通过如下方式实施:根据阳模成型模具上预置的凸起平台位置与尺寸,沿凸起平台边缘进行裁切。

40.在一种优选的实施方式中,步骤s7中,所述将加厚区预浸料块铺在加厚区步骤,通过如下方式实施:加厚区在阳模成型模具上预置的内陷平台中填入预浸料块后,将单层预浸料折叠成宽5~6mm的窄条填补预浸料块与整料之间的缝隙。

41.在一种优选的实施方式中,步骤s8中,真空辅助压实的压力为0.05~0.1mpa,真空辅助压实时间为1~4h。

42.在一种优选的实施方式中,步骤s4和s11中,对于前段本体、后段本体成型,吸胶温度为70~80℃,升温速率20~30℃/h,吸胶压力为0.3~0.5mpa,吸胶时间为0.5~1h。

43.在一种优选的实施方式中,步骤s14中,对于前段本体、后段本体成型,固化温度为120~140℃,升温速率20~30℃/h,固化压力为0.6~1.0mpa,固化时间为3~5h。

44.实施例

45.实施例1

46.一种采用阳模与橡胶均压板组合成型方法,以后段本体为例,包括如下步骤:

47.s1.组装后段本体阳模成型模具,后段本体阳模成型模具预置有内陷平台和凸起平台,分别对应产品的加厚区和减薄区;预置有两翼凸起异形曲面,用于成型产品的内陷异形曲面区;

48.s2.在后段本体阳模成型模具上铺覆一层未硫化的耐高温橡胶膜,拼缝处交叠10~15mm,形变突变区局部切开拼接后用耐高温胶带固定,包覆真空袋后进入热压罐硫化成型,得到橡胶均压板;

49.s3.加厚区预浸料块铺层,预浸料选择t800级碳纤维 s级玻璃纤维增强环氧树脂;碳纤维和玻璃纤维的质量比为3:1,基体树脂为环氧树脂,耐高低温交变-196~180℃,总纤维与基体树脂的质量比为1.5:1;每个预浸料块厚度控制在1~1.5mm之间;

50.s4.加厚区预浸料块儿吸胶,最终吸胶温度为80℃,升温速率30℃/h,吸胶压力为0.3mpa,吸胶时间为0.5h;

51.s5.在后段本体阳模成型模具上铺覆一层预浸料,预浸料选择t800级碳纤和s级玻纤质量比为3:1的碳/玻混合纤维增强环氧树脂,环氧树脂耐高低温交变-196~180℃,总纤维与基体树脂的质量比为1.5:1;

52.s6.预浸料铺层采用随形的方式,在两翼、顶端、下端等突变区域将局部纤维切断,保证预浸料与阳模成型模具间无缝隙,并在缝隙补料。

53.s7.重复步骤s5和步骤s6,起始和最后两层预浸料搭接60mm,每层预浸料切断部位错开,错开距离为30mm,并在过程中裁掉减薄区预浸料(沿凸起平台边缘进行裁切)、将步骤s4所得加厚区预浸料块儿铺在加厚区,直至铺层厚度为10mm,加厚区在阳模成型模具上预置的内陷平台中填入预浸料块后,将单层预浸料折叠成宽5mm的窄条填补预浸料块与整料

之间的缝隙;

54.s8.对步骤s7铺覆的预浸料进行真空辅助压实处理,每铺覆1.5mm进行一次真空压实处理,真空辅助压实的压力为0.05mpa,真空辅助压实时间为2h;

55.s9.在后段本体阳模成型模具上用密封胶带对产品进行密封处理;

56.s10.在铺覆完成的预浸料外部铺覆氟四布、有孔膜,放置橡胶均压板,并进行吸胶真空袋包覆;

57.s11.将包覆后的产品和模具送入热压罐,对预浸料进行吸胶,最终吸胶温度为80℃,升温速率30℃/h,吸胶压力为0.3mpa,吸胶时间为1h;

58.s12.依次拆除真空袋、密封胶带、橡胶均压板;

59.s13.重复步骤s9,安装橡胶均压板,并进行固化真空袋包覆;

60.s14.将包覆后的产品和模具送入热压罐,进行固化,最终固化温度为140℃,升温速率30℃/h,固化压力为0.6mpa,固化时间为5h;

61.s15.依次拆除真空袋、密封胶带,将橡胶均压板拆卸,再拔出阳模成型模具,得到后段本体复合材料构件。所得后段本体复合材料厚度方向尺寸误差《0.4mm,加厚区位置尺寸误差《0.5mm,缺陷率0.51%,cai》300mpa。

62.实施例2

63.一种采用阳模与橡胶均压板组合成型方法,以前段本体为例,包括如下步骤:

64.s1.组装前段本体阳模成型模具,前段本体阳模成型模具预置有内陷平台,对应产品的加厚区;预置有两翼凸起异形曲面,用于成型产品的内陷异形曲面区;

65.s2.在前段本体阳模成型模具上铺覆一层未硫化的耐高温橡胶膜,拼缝处交叠10~15mm,形变突变区局部切开拼接后用耐高温胶带固定,包覆真空袋后进入热压罐硫化成型,得到橡胶均压板;

66.s3.加厚区预浸料块铺层,预浸料选择t800级碳纤维 s级玻璃纤维增强环氧树脂,碳纤维和玻璃纤维的质量比为2:1,基体树脂为环氧树脂,耐高低温交变-196~180℃,总纤维与基体树脂的质量比为1.5:1;每个预浸料块厚度控制在1~1.5mm之间;

67.s4.加厚区预浸料块儿吸胶,最终吸胶温度为80℃,升温速率30℃/h,吸胶压力为0.3mpa,吸胶时间为0.5h;

68.s5.在前段本体阳模成型模具上铺覆一层预浸料,预浸料选择t800级碳纤和玻纤质量比为2:1的碳/玻混合纤维增强环氧树脂,环氧树脂耐高低温交变-196~180℃,总纤维与基体树脂的质量比为1.5:1;

69.s6.预浸料铺层采用随形的方式,在两翼、顶端、下端等突变区域将局部纤维切断,保证预浸料与阳模成型模具间无缝隙,并在缝隙补料。

70.s7.重复步骤s5和步骤s6,起始和最后两层预浸料搭接60mm,每层预浸料切断部位错开,错开距离为30mm,并在过程中将步骤s4所得加厚区预浸料块儿铺在加厚区,直至铺层厚度为10mm,加厚区在阳模成型模具上预置的内陷平台中填入预浸料块后,将单层预浸料折叠成宽5mm的窄条填补预浸料块与整料之间的缝隙;

71.s8.对步骤s7铺覆的预浸料进行真空辅助压实处理,每铺覆1.5mm进行一次真空压实处理,真空辅助压实的压力为0.1mpa,真空辅助压实时间为1h;

72.s9.在前段本体阳模成型模具上用密封胶带对产品进行密封处理;

73.s10.在铺覆完成的预浸料外部铺覆氟四布、有孔膜,放置橡胶均压板,并进行吸胶真空袋包覆;

74.s11.将包覆后的产品和模具送入热压罐,对预浸料进行吸胶,最终吸胶温度为80℃,升温速率30℃/h,吸胶压力为0.3mpa,吸胶时间为0.5h;

75.s12.依次拆除真空袋、密封胶带、橡胶均压板;

76.s13.重复步骤s9,安装橡胶均压板,并进行固化真空袋包覆;

77.s14.将包覆后的产品和模具送入热压罐,进行固化,最终固化温度为140℃,升温速率30℃/h,固化压力为0.6mpa,固化时间为3h;

78.s15.依次拆除真空袋、密封胶带,将橡胶均压板拆卸,再拔出阳模成型模具,得到前段本体复合材料构件。所得前段本体复合材料厚度方向尺寸误差《0.3mm,加厚区位置尺寸误差想《0.5mm,缺陷率0.35%,cai》300mpa。

79.以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

80.本发明说明书中未作详细描述的内容属本领域技术人员的公知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。