1.本实用新型涉及产品分选技术领域,具体涉及一种钻石形产品自动排列分选机。

背景技术:

2.随着社会的发展,人们对产品的质量要求也越来越高,在产品出厂之前,需要对产品进行检测。产品的排列可以便于进行检测,对于钻石形产品(如水钻、锆钻、人造钻石等),目前一般采用人工排列的方式将钻石形产品按一定的方向摆放整齐(一般使钻石形产品的上端朝上),便于产品检测装置对其尺寸及外观进行检测,以分选出其中的不合格品,但是,这种人工排列方式就非常地麻烦,费时费力,不仅导致人工成本较高,而且工作效率低下。

3.现有技术中也有能够自动对钻石形产品进行整理排列、检测及分选的自动排列分选机,其包括自前至后依次设置的自动理料装置、产品检测装置和自动分选装置;工作时,先由自动理料装置对等待检测的钻石进行整理,使其按一定方向排列整齐,再由产品检测装置对排列好的产品进行检测,最后由根据检测结果分选出其中的不合格品。目前的自动理料装置一般采用振动盘配合一定的导向机构,在振动输送过程中保留钻石形产品尖部朝上的排列,而对其它方向的排列均进行剔除,但是,这种自动理料装置仅适用于尺寸大于3mm的大颗粒钻石形产品,而对于尺寸小于3mm的小颗粒钻石形产品则无法排列,不能保证检测结果,容易出现遗漏或分选错误。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种钻石形产品自动排列分选机,这种钻石形产品自动排列分选机中的自动理料装置能够使小颗粒钻石形产品按尖部朝上的方向自动排列整齐,利于对其外观及尺寸进行准确检测及分选,可提高工作效率并保证检测结果。采用的技术方案如下:

5.一种钻石形产品自动排列分选机,包括机架、自动理料装置、产品检测装置和自动分选装置,其特征在于:还包括第一平移座、用于驱动第一平移座前后平移的前后平移机构、检测平台和控制装置,前后平移机构安装在所述机架上,检测平台安装在第一平移座上,所述自动理料装置、产品检测装置、自动分选装置自后至前依次设置并与检测平台的位置相对应;所述自动理料装置包括承料板、供料刷料器、用于驱动供料刷料器左右平移的左右平移机构、旋转座、用于驱动旋转座旋转的旋转机构,承料板、左右平移机构、旋转机构、前后平移机构和升降机构均安装在机架上;承料板处在检测平台的上方,供料刷料器设于承料板的上方,并且供料刷料器的底部与承料板的顶面相配合,供料刷料器具有积料腔,供料刷料器的底部设有出料口和刷料机构,出料口与积料腔连通;旋转座的旋转轴线沿前后方向设置,旋转座上安装有至少一个翻转板,翻转板处在供料刷料器和检测平台之间,翻转板远离旋转座旋转轴线的表面为第一表面,翻转板的第一表面上设有自前至后依次排列的多个产品容纳槽组,每个产品容纳槽组包括自左至右依次排列的至少一个产品容纳槽,翻转板中设有负压腔,各个产品容纳槽的槽底均与负压腔连通;在翻转板翻转到上方的状态

下,翻转板的第一表面与承料板的顶面相接并处于同一平面,在翻转板翻转到下方的状态下,翻转板的第一表面与检测平台的台面相配合;产品检测装置与控制装置相应的输入输出端电连接,左右平移机构、旋转机构、前后平移机构、自动分选装置分别与控制装置相应的输出端电连接。

6.通常,待检测的钻石形产品为尺寸小于3mm的小颗粒钻石形产品,翻转板上的产品容纳槽与钻石形产品的形状及尺寸大小相匹配,产品容纳槽的槽底宽度小于产品容纳槽的槽口宽度;一个产品容纳槽能够容纳一个钻石形产品,钻石形产品在完全进入产品容纳槽中后,钻石形产品的尖部朝下,钻石形产品的顶部低于产品容纳槽的槽口位置。

7.通常,翻转板中的负压腔与一抽真空装置连通,抽真空装置通过负压腔抽气而在各个产品容纳槽底部产生负压,对进入各个产品容纳槽中的钻石形产品起到吸附作用。

8.初始状态下,可使一翻转板翻转到上方并处在承料板的左侧或右侧,该承料板的第一表面与承料板的顶面相接并处于同一平面,供料刷料器的底部与承料板的顶面相配合。工作时,先向供料刷料器的积料腔中添加待检测的钻石形产品(此时承料板托住积料腔中的钻石形产品);随后,控制装置控制左右平移机构驱动供料刷料器从承料板的正上方平移至该翻转板的正上方,带动积料腔中的钻石形产品从承料板的顶面上转移至该翻转板的第一表面上;随后,积料腔中的钻石形产品在刷料机构的作用下沿该翻转板的第一表面前后往复移动,使部分钻石形产品在经过相应的产品容纳槽的槽口时分别进入相应的产品容纳槽中,具体如下:如果进入产品容纳槽中的钻石形产品尖部朝下,则钻石形产品完全进入产品容纳槽中,其上表面低于产品容纳槽的槽口位置,无法再被刷料条刷出;如果钻石形产品除其尖部外的其他部位先进入产品容纳槽中,则钻石形产品会部分凸出在产品容纳槽的槽口外面,并在相应的刷料条作用下被刷出产品容纳槽;直至在各个产品容纳槽中均完全嵌入相应的钻石形产品后,左右平移机构驱动第一平移座平移复位至承料板的正上方,带动该翻转板上未进入产品容纳槽中的多余钻石形产品从该翻转板的第一表面上转移至承料板顶面上;随后,由旋转机构驱动旋转座旋转,带动该翻转板及其上的各个钻石形产品绕其旋转轴线翻转180度,在此过程中抽真空装置通过负压腔抽气而在各个产品容纳槽底部产生负压,使各个产品容纳槽中的钻石形产品位置稳固,防止钻石形产品转移过程中出现掉落的情况;直至在该翻转板的第一表面朝向正下方后,通过前后平移机构驱动第一平移座和检测平台平移到该翻转板的正下方,并使检测平台的台面与该翻转板的第一表面接触配合,然后,抽真空装置停止抽气,使各个钻石形产品在自身重力作用下分别从相应的产品容纳槽中脱离出来并平稳地摆放在检测平台的台面上(此时各个钻石形产品的尖部均朝向正上方);随后,控制装置控制前后平移机构驱动第一平移座自后至前平移,带动检测平台及其上的各个钻石形产品经过产品检测装置,由控制装置通过产品检测装置对检测平台的台面上各个钻石形产品的尺寸及外观方面进行检测,并确定出属于不合格品的各个钻石形产品的具体位置;随后,控制装置控制前后平移机构驱动第一平移座继续自后至前平移,带动检测平台及其上的各个钻石形产品移动至与自动分选装置相应的工位上,由自动分选装置根据之前得出各个钻石形产品在尺寸及外观方面的检测结果,分选出其中的合格品和不合格品。这种钻石形产品自动排列分选机中的自动理料装置中的自动理料装置能够使小颗粒钻石形产品按尖部朝上的方向自动排列整齐,便于产品检测装置和自动分选装置对其外观及尺寸进行准确检测及分选,可提高工作效率并保证检测结果,防止出现遗漏或分选错

误。

9.通常,上述控制装置为plc控制器或单片机。

10.优选方案中,所述前后平移机构包括第一水平导轨、第一螺杆和第一平移电机,第一水平导轨安装在所述机架上并且为前后走向,所述第一平移座安装在第一水平导轨上并与第一水平导轨滑动配合;第一螺杆可转动安装在机架上并与第一水平导轨相平行,第一平移座上设有与第一螺杆相啮合的第一螺孔;第一平移电机安装在机架上,第一平移电机的输出轴与第一螺杆传动连接。工作时,第一平移电机驱动第一螺杆正转或反转,带动第一平移座和检测平台沿第一水平导轨向前或向后平移一定距离。

11.优选方案中,所述左右平移机构包括第二水平导轨、第二平移座、第二螺杆和第二平移电机,第二水平导轨安装在所述机架上并且为左右走向,第二平移座安装在第二水平导轨上并与第二水平导轨滑动配合;第二螺杆可转动安装在机架上并与第二水平导轨相平行,第二平移座上设有与第二螺杆相啮合的第二螺孔;第二平移电机安装在机架上,第二平移电机的输出轴与第二螺杆传动连接。工作时,第二平移电机驱动第二螺杆正转或反转,带动第二平移座沿第二水平导轨向左或向右平移一定距离,进而带动供料刷料器在翻转板和承料板之间来回移动。

12.优选方案中,所述旋转机构包括旋转电机、减速器和中心轴,中心轴可转动安装在所述机架上并且为前后走向;所述旋转座固定安装在中心轴上;旋转电机安装在机架上,旋转电机的输出轴通过减速器与中心轴传动连接。中心轴的轴线即为所述旋转座的旋转轴线。工作时,旋转电机驱动中心轴转动,带动旋转座及其上的翻转板一起绕中心轴旋转180度。

13.上述翻转板的数量可以为一个或多个。一种具体方案中,所述翻转板的数量为两个,两个翻转板均安装在所述旋转座上并且相对于旋转座的旋转轴线对称设置。采用这种结构,当装填有钻石形产品的翻转板翻转至下方并与检测平台的台面相配合的位置时,另一空的翻转板翻转至上方并与承料板相配合的位置,这样能够并行完成对钻石形产品的排列、摆放工序,可进一步提高工作效率。

14.优选方案中,所述供料刷料器包括所述的刷料机构和框体,框体的内腔构成所述的积料腔,框体的下端构成所述的出料口,刷料机构安装在出料口处。工作时,可通过框体的上端开口向积料腔添加待检测的钻石形产品。

15.进一步的优选方案中,所述自动理料装置还包括用于驱动供料刷料器前后平移的刷料平移机构,刷料平移机构安装在所述左右平移机构的动力输出端上;所述刷料机构由多个刷料条构成,各个刷料条固定安装在所述出料口处。在本方案中,刷料机构采用固定安装的刷料条,配合刷料平移机构驱动供料刷料器的前后往复移动,刷料条跟随移动,将钻石形产品刷进或刷出产品容纳槽,这样将刷料机构简化为无动力的刷料条;而在其它方案中,刷料机构可以采用独立的驱动,例如在出料口中采用往复式驱动装置来同时驱动多个刷料条移动,将钻石形产品刷进或刷出产品容纳槽,此方案下,则无需设置刷料平移机构。

16.更进一步的优选方案中,所述刷料条的材质为橡胶、海绵或其他发泡材料。这样,可使刷料条的材质柔软并具有一定弹性,刷料条在与钻石形产品接触或挤压后会发生相应变形,这样可有效防止刷料条与钻石形产品撞击而对钻石形产品表面造成损伤,并且可减小理料过程中产生的噪音。

17.更进一步的优选方案中,所述刷料平移机构包括第三水平导轨、第三平移座、第三螺杆和第三平移电机,第三水平导轨安装在所述左右平移机构的动力输出端上并且为前后走向,第三平移座安装在第三水平导轨上并与第三水平导轨滑动配合;第三螺杆可转动安装在左右平移机构的动力输出端上并与第三水平导轨相平行,第三平移座上设有与第三螺杆相啮合的第三螺孔;所述供料刷料器安装在第三平移座上;第三平移电机安装在第三平移座上,第三平移电机的输出轴与第三螺杆传动连接。工作时,第三平移电机驱动第三螺杆正转或反转,带动第三平移座和供料刷料器沿第三水平导轨向前或向后平移一定距离。

18.更进一步的优选方案中,所述刷料机构为刷料底板,刷料底板安装在所述出料口的下端面上,刷料底板上开设有多个条形孔,条形孔与所述的承料板或翻转板构成积料槽,相邻两个条形孔之间的分隔部构成所述的刷料条。在条形孔与翻转板构成积料槽的情况下,大量的钻石形产品堆积在积料槽中,只要刷料平移机构驱动供料刷料器的框体来回移动几下,总是有正确方向的钻石形产品被刷料条刷进产品容纳槽中。

19.再更进一步的优选方案中,所述刷料底板为橡胶板。刷料底板设置为橡胶板,可使刷料条的材质柔软并具有一定弹性,刷料条在与钻石形产品接触或挤压后会发生相应变形,这样可有效防止刷料条与钻石形产品撞击而对钻石形产品表面造成损伤,并且可减小理料过程中产生的噪音。

20.上述第一平移电机、第二平移电机、第三平移电机、旋转电机可以采用伺服电机或步进电机。

21.优选方案中,所述产品检测装置为视觉检测相机,视觉检测相机处在检测平台的上方并且其镜头朝下设置,检测平台可从视觉检测相机镜头的拍摄区域经过。工作时,控制装置控制前后平移机构驱动第一平移座自后至前平移,带动检测平台及其上的各个钻石形产品从视觉检测相机镜头的拍摄区域经过;由控制装置控制视觉检测相机对检测平台的台面上各个钻石形产品进行拍摄,并进行图像对比及分析,得出检测平台的台面上各个钻石形产品在尺寸及外观方面的检测结果,并确定出属于不合格品的各个钻石形产品的具体位置。

22.优选方案中,所述自动分选装置包括升降座、用于驱动升降座升降的升降机构、合格品收集容器、不合格品收集容器和至少一个分选机构;检测平台、合格品收集容器、不合格品收集容器和分选机构均安装在第一平移座上,升降座设于所述产品检测装置的前方,升降座上设有自后至前依次排列的多个下料隔板,各个下料隔板均处在检测平台的上方并与检测平台的台面相配合;分选机构处在检测平台的前端下方,分选机构与所述产品容纳槽组的产品容纳槽数量相同且位置一一对应,合格品收集容器、不合格品收集容器处在分选机构的下方或前方的相应位置上。工作时,控制装置控制前后平移机构驱动第一平移座和检测平台及其上的各个钻石形产品移动至与自动分选装置相应的工位上后使其暂停移动;接着,控制装置控制升降机构驱动升降座下降,使各个下料隔板下端到达靠近检测平台台面的位置,并且各个下料隔板下端分别处在相应的相邻两个钻石形产品组之间;然后,控制装置控制前后平移机构驱动第一平移座及其上的检测平台、不合格品收集容器、合格品收集容器和分选机构向后缓慢平移,使各个下料隔板与检测平台发生相对移动,通过各个下料隔板分别推动相应的钻石形产品组向前平移,使各个钻石形产品组逐组从检测平台前端掉落;在此过程中,控制装置根据之前得出各个钻石形产品在尺寸及外观方面的检测结

果,控制各个分选机构是否动作,将各个合格品、各个不合格品分选入合格品收集容器、不合格品收集容器中。

23.进一步的优选方案中,所述升降机构包括升降气缸,升降气缸的缸体安装在所述机架上,升降气缸的活塞杆朝下并与所述升降座连接。工作时,可通过升降气缸的活塞杆伸缩来驱动升降座上升或下降一定高度。

24.进一步的优选方案中,所述合格品收集容器处在所述检测平台前端的正下方,合格品收集容器的收集口朝上设置;所述不合格品收集容器、分选机构设于检测平台和合格品收集容器之间,且不合格品收集容器、分选机构分别处在合格品收集容器的前后两侧,分选机构正对不合格品收集容器的收集口。

25.一种更进一步的优选方案中,所述分选机构包括吹气管和气阀门,吹气管安装在所述平移座上,吹气管的出气端朝前并正对所述不合格品收集容器的收集口,气阀门安装在吹气管上,气阀门与所述控制装置相应的输出端电连接。通常,吹气管的进气端与吹风机的出风口连通。工作时,如果从检测平台前端掉落的钻石形产品组中有不合格品,控制装置就控制相应的分选机构的气阀门打开,吹风机通过吹气管朝向不合格品收集容器的收集口吹气,在不合格品掉落过程中将其吹入不合格收集容器中。

26.另一种更进一步的优选方案中,所述分选机构包括推料块和用于驱动推料块前后往复平移的推料平移机构,推料块处在不合格品收集容器的后方并且正对不合格品收集容器的收集口,推料平移机构安装在所述平移座上,推料平移机构与控制装置相应的输出端电连接。工作时,推料平移机构驱动推料块向前平移,通过推料块撞击掉落的不合格品,将其推入不合格收集容器中;再驱动推料块向后动作复位,等待下一个不合格品。

27.再更进一步的优选方案中,所述推料平移机构包括平移气缸,平移气缸的缸体安装在所述机架上并且为前后走向,平移气缸的活塞杆与所述推料块连接。这样,可通过平移气缸的活塞杆伸缩来驱动推料块向前或向后平移一定距离。

28.本实用新型与现有技术相比,具有如下优点:

29.这种钻石形产品自动排列分选机中的自动理料装置能够使小颗粒钻石形产品按尖部朝上的方向自动排列整齐,便于产品检测装置和自动分选装置对小颗粒钻石形产品的外观及尺寸进行准确检测及分选,可提高工作效率并保证检测结果,防止出现遗漏或分选错误。

附图说明

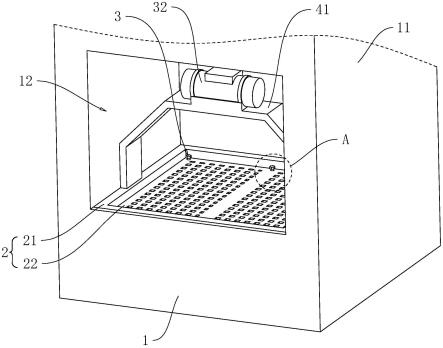

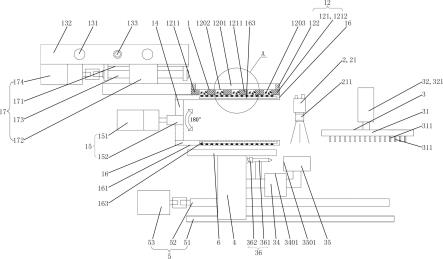

30.图1是本实用新型优选实施例钻石形产品自动排列分选机的结构示意图。

31.图2是图1的a处放大图。

32.图3是图1所示钻石形产品自动排列分选机中自动理料装置的俯视图。

33.图4是本实用新型优选实施例钻石形产品自动排列分选机在进行分选时的状态示意图。

34.图5是本实用新型优选实施例内部的逻辑方框图。

具体实施方式

35.如图1-图5所示,一种钻石形产品自动排列分选机,包括机架(图中未画出)、自动

理料装置1、产品检测装置2、自动分选装置3、第一平移座4、用于驱动第一平移座4前后平移的前后平移机构5、检测平台6和控制装置7,前后平移机构5安装在机架上,检测平台6安装在第一平移座4上,自动理料装置1、产品检测装置2、自动分选装置3自后至前依次设置并与检测平台6的位置相对应;自动理料装置1包括承料板11、供料刷料器12、用于驱动供料刷料器12左右平移的左右平移机构13、旋转座14、用于驱动旋转座14旋转的旋转机构15,承料板11、左右平移机构13、旋转机构15、前后平移机构5和升降机构均安装在机架上;承料板11处在检测平台6的上方,供料刷料器12设于承料板11的上方,并且供料刷料器12的底部与承料板11的顶面相配合,供料刷料器12具有积料腔1201,供料刷料器12的底部设有出料口1202和刷料机构121,出料口1202与积料腔1201连通;旋转座14的旋转轴线沿前后方向设置,旋转座14上安装有至少一个翻转板16,翻转板16处在供料刷料器12和检测平台6之间,翻转板16远离旋转座14的旋转轴线的表面为第一表面161,翻转板16的第一表面161上设有自前至后依次排列的多个产品容纳槽组,每个产品容纳槽组包括自左至右依次排列的多个产品容纳槽162,翻转板16中设有负压腔163,各个产品容纳槽162的槽底均与负压腔163连通;在翻转板16翻转到上方的状态下,翻转板16的第一表面161与承料板11的顶面相接并处于同一平面,在翻转板16翻转到下方的状态下,翻转板16的第一表面161与检测平台6的台面相配合;产品检测装置2与控制装置7相应的输入输出端电连接,左右平移机构13、旋转机构15、前后平移机构5、自动分选装置3分别与控制装置7相应的输出端电连接。

36.在本实施例中,控制装置7为plc控制器或单片机等。

37.在本实施例中,前后平移机构5包括第一水平导轨51、第一螺杆52和第一平移电机53,第一水平导轨51安装在机架上并且为前后走向,第一平移座4安装在第一水平导轨51上并与第一水平导轨51滑动配合;第一螺杆52可转动安装在机架上并与第一水平导轨51相平行,第一平移座4上设有与第一螺杆52相啮合的第一螺孔;第一平移电机53安装在机架上,第一平移电机53的输出轴与第一螺杆52传动连接。工作时,第一平移电机53驱动第一螺杆52正转或反转,带动第一平移座4沿第一水平导轨51和检测平台6向前或向后平移一定距离。

38.在本实施例中,左右平移机构13包括第二水平导轨131、第二平移座132、第二螺杆133和第二平移电机134,第二水平导轨131安装在机架上并且为左右走向,第二平移座132安装在第二水平导轨131上并与第二水平导轨131滑动配合;第二螺杆133可转动安装在机架上并与第二水平导轨131相平行,第二平移座132上设有与第二螺杆133相啮合的第二螺孔;第二平移电机134安装在机架上,第二平移电机134的输出轴与第二螺杆133传动连接。工作时,第二平移电机134驱动第二螺杆133正转或反转,带动第二平移座132沿第二水平导轨131向左或向右平移一定距离,进而带动供料刷料器12在翻转板16和承料板11的上方之间来回移动。

39.在本实施例中,旋转机构15包括旋转电机151和中心轴152,中心轴152可转动安装在机架上并且为前后走向;旋转座14固定安装在中心轴152上;旋转电机151安装在机架上,旋转电机151的输出轴与中心轴152传动连接。中心轴152的轴线即为旋转座14的旋转轴线。工作时,旋转电机151驱动中心轴152转动,带动旋转座14及其上的翻转板16一起绕中心轴152旋转180度。

40.在本实施例中,翻转板16的数量为两个,两个翻转板16均安装在旋转座14上并且

相对于旋转座14的旋转轴线对称设置。当装填有钻石形产品的翻转板16翻转至下方并与检测平台6的台面相配合的位置时,另一空的翻转板16翻转至上方并与承料板11相配合的位置,这样能够并行完成对钻石形产品的排列、摆放工序,可进一步提高工作效率。

41.自动理料装置1还包括用于驱动供料刷料器12前后平移的刷料平移机构17,刷料平移机构17安装在左右平移机构13的动力输出端上;供料刷料器12包括刷料机构121和框体122,框体122的内腔构成积料腔1201,框体122的下端构成出料口1202;刷料机构121由多个刷料条1211构成,各个刷料条1211固定安装在出料口1202处。刷料机构121采用固定安装的刷料条1211,配合刷料平移机构17驱动供料刷料器12的前后往复移动,刷料条1211跟随移动,将钻石形产品刷进或刷出产品容纳槽162,这样将刷料机构121简化为无动力的刷料条1211。

42.在本实施例中,刷料平移机构17包括第三水平导轨171、第三平移座172、第三螺杆173和第三平移电机174,第三水平导轨171安装在左右平移机构13的动力输出端上并且为前后走向,第三平移座172安装在第三水平导轨171上并与第三水平导轨171滑动配合;第三螺杆173可转动安装在左右平移机构13的动力输出端上并与第三水平导轨171相平行,第三平移座172上设有与第三螺杆173相啮合的第三螺孔;供料刷料器12安装在第三平移座172上;第三平移电机174安装在第三平移座172上,第三平移电机174的输出轴与第三螺杆173传动连接。工作时,第三平移电机174驱动第三螺杆173正转或反转,带动第三平移座172和供料刷料器12沿第三水平导轨171向前或向后平移一定距离。

43.在本实施例中,刷料机构121为刷料底板1212,刷料底板1212安装在出料口1202的下端面上,刷料底板1212为橡胶板;刷料底板1212上开设有多个条形孔12121,条形孔12121与承料板11或翻转板16构成积料槽1203,相邻两个条形孔12121之间的分隔部12122构成刷料条1211。在条形孔12121与翻转板16构成积料槽1203的情况下,大量的钻石形产品堆积在积料槽1203中,只要刷料平移机构17驱动供料刷料器12的框体122来回移动几下,总是有正确方向的钻石形产品被刷料条1211刷进产品容纳槽162中;刷料底板1212设置为橡胶板,可使刷料条1211的材质柔软并具有一定弹性,刷料条1211在与钻石形产品接触或挤压后会发生相应变形,这样可有效防止刷料条1211与钻石形产品撞击而对钻石形产品表面造成损伤,并且可减小理料过程中产生的噪音。

44.在本实施例中,产品检测装置2为视觉检测相机21,视觉检测相机21处在检测平台6的上方并且其镜头211朝下设置,检测平台6可从视觉检测相机21的镜头211的正下方经过。

45.自动分选装置3包括升降座31、用于驱动升降座31升降的升降机构32、合格品收集容器34、不合格品收集容器35和多个分选机构36;检测平台6、合格品收集容器34、不合格品收集容器35和各个分选机构36均安装在第一平移座4上,升降座31设于产品检测装置2的前方,升降座31上设有自后至前依次排列的多个下料隔板311,各个下料隔板311均处在检测平台6的上方并与检测平台6的台面相配合;各个分选机构36处在检测平台6的前端下方,分选机构36与产品容纳槽组的产品容纳槽162数量相同且位置一一对应,合格品收集容器34、不合格品收集容器35处在分选机构36的下方或前方的相应位置上。

46.在本实施例中,升降机构32包括升降气缸321,升降气缸321的缸体安装在机架上,升降气缸321的活塞杆朝下并与升降座31连接。工作时,可通过升降气缸321的活塞杆伸缩

来驱动升降座31上升或下降一定高度。

47.在本实施例中,合格品收集容器34处在检测平台6前端的正下方,合格品收集容器34的收集口3401朝上设置;不合格品收集容器35、各个分选机构36设于检测平台6和合格品收集容器34之间,且不合格品收集容器35、各个分选机构36分别处在合格品收集容器34的前后两侧,分选机构36正对不合格品收集容器35的收集口3501;分选机构36包括吹气管361和气阀门362,吹气管361安装在平移座上,吹气管361的出气端朝前并正对不合格品收集容器35的收集口3501,气阀门362安装在吹气管361上,气阀门362与控制装置7相应的输出端电连接。各个吹气管361的进气端均与吹风机的出风口连通。工作时,如果从检测平台6前端掉落的钻石形产品组中有不合格品,控制装置7就控制相应的分选机构36的气阀门362打开,吹风机通过吹气管361朝向不合格品收集容器35的收集口3501吹气,在不合格品掉落过程中将其吹入不合格收集容器35中。

48.下面简述一下本钻石形产品自动排列分选机的工作原理:

49.待检测的钻石形产品为尺寸小于3mm的小颗粒钻石形产品,翻转板16上的产品容纳槽162与钻石形产品的形状及尺寸大小相匹配,产品容纳槽162的槽底宽度小于产品容纳槽162的槽口宽度;一个产品容纳槽162能够容纳一个钻石形产品,钻石形产品在完全进入产品容纳槽162中后,钻石形产品的尖部朝下,钻石形产品的顶部低于产品容纳槽162的槽口位置。翻转板16中的负压腔163与一抽真空装置连通,抽真空装置通过负压腔163抽气而在各个产品容纳槽162底部产生负压,对进入各个产品容纳槽162中的钻石形产品起到吸附作用。

50.初始状态下,可使一翻转板16翻转到上方并处在承料板11的左侧或右侧,该承料板11的第一表面161与承料板11的顶面相接并处于同一平面,供料刷料器12的底部与承料板11的顶面相配合。工作时,先通过框体122的上端开口向供料刷料器12的积料腔1201中添加待检测的钻石形产品(此时承料板11托住积料腔1201中的钻石形产品);随后,控制装置7控制左右平移机构13驱动供料刷料器12从承料板11的正上方平移至该翻转板16的正上方,带动积料腔1201中的钻石形产品从承料板11的顶面上转移至该翻转板16的第一表面161上;随后,积料腔1201中的钻石形产品在刷料机构121的作用下沿该翻转板16的第一表面161前后往复移动,使部分钻石形产品在经过相应的产品容纳槽162的槽口时分别进入相应的产品容纳槽162中,具体如下:如果进入产品容纳槽162中的钻石形产品尖部朝下,则钻石形产品完全进入产品容纳槽162中,其上表面低于产品容纳槽162的槽口位置,无法再被刷料条1211刷出;如果钻石形产品除其尖部外的其他部位先进入产品容纳槽162中,则钻石形产品会部分凸出在产品容纳槽162的槽口外面,并在相应的刷料条1211作用下被刷出产品容纳槽162;直至在各个产品容纳槽162中均完全嵌入相应的钻石形产品后,左右平移机构13驱动第一平移座4平移复位至承料板11的正上方,带动该翻转板16上未进入产品容纳槽162中的多余钻石形产品从该翻转板16的第一表面161上转移至承料板11顶面上;随后,由旋转机构15驱动旋转座14旋转,带动该翻转板16及其上的各个钻石形产品绕其旋转轴线翻转180度,在此过程中抽真空装置通过负压腔163抽气而在各个产品容纳槽162底部产生负压,使各个产品容纳槽162中的钻石形产品位置稳固,防止钻石形产品转移过程中出现掉落的情况;直至在该翻转板16的第一表面161朝向正下方后,通过前后平移机构5驱动第一平移座4和检测平台6平移到该翻转板16的正下方,并使检测平台6的台面与该翻转板16的第

一表面161接触配合,然后,抽真空装置停止抽气,使各个钻石形产品在自身重力作用下分别从相应的产品容纳槽162中脱离出来并平稳地摆放在检测平台6的台面上(此时各个钻石形产品的尖部均朝向正上方);随后,控制装置7控制前后平移机构5驱动第一平移座4自后至前平移,带动检测平台6及其上的各个钻石形产品从视觉检测相机21镜头211的拍摄区域经过,由控制装置7通过视觉检测相机21对检测平台6的台面上各个钻石形产品进行拍摄,并进行图像对比及分析,得出检测平台6的台面上各个钻石形产品在尺寸及外观方面的检测结果,并确定出属于不合格品的各个钻石形产品的具体位置;随后,控制装置7控制前后平移机构5驱动第一平移座4和检测平台6及其上的各个钻石形产品移动至升降座31的正下方后使其暂停移动;接着,控制装置7控制升降机构32驱动升降座31下降,使各个下料隔板311下端到达靠近检测平台6台面的位置,并且各个下料隔板311下端分别处在相应的相邻两个钻石形产品组之间;然后,控制装置7控制前后平移机构5驱动第一平移座4及其上的检测平台6、不合格品收集容器35、合格品收集容器34和各个分选机构36向后缓慢平移,使各个下料隔板311与检测平台6发生相对移动,通过各个下料隔板311分别推动相应的钻石形产品组向前平移,使各个钻石形产品组逐组从检测平台6前端掉落;在此过程中,控制装置7根据之前得出各个钻石形产品在尺寸及外观方面的检测结果,控制各个分选机构36是否动作,将各个合格品、各个不合格品分选入合格品收集容器34、不合格品收集容器35中:如果从检测平台6前端掉落的钻石形产品组中全部为合格品,控制装置7就控制各个分选机构36不动作,这些钻石形产品便会全部掉落入合格品收集容器34中;如果从检测平台6前端掉落的钻石形产品组中有不合格品,控制装置7就根据之前得出的属于不合格品的钻石形产品的具体位置,控制相应的各个分选机构36动作,在不合格品掉落过程中将其推入不合格收集容器35中,并使余下的各个分选机构36不动作,使该钻石形产品组中的合格品掉落入合格品收集容器34中。

51.此外,需要说明的是,本说明书中所描述的具体实施例,其各部分名称等可以不同,凡依本实用新型专利构思所述的构造、特征及原理所做的等效或简单变化,均包括于本实用新型专利的保护范围内。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本实用新型的结构或者超越本权利要求书所定义的范围,均应属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。