1.本发明涉及玻璃板及其制造方法。

背景技术:

2.在液晶显示器、有机el显示器等显示器中使用玻璃板。当在玻璃板的端部存在损伤时,从该损伤产生裂纹等,因此为了防止这种情况而对玻璃板的端部实施磨削、研磨加工。

3.例如在专利文献1公开有一种玻璃板的加工方法,包括:磨削加工工序,在将玻璃板在规定的方向上搬运的同时,利用磨削磨石对玻璃板的端部实施倒角加工;以及研磨加工工序,对已被倒角的玻璃板的端部实施利用研磨磨石进行的研磨加工。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2018-103320号公报

技术实现要素:

7.发明要解决的课题

8.例如,在将玻璃板用作显示器用基板的情况下,在基板上制造电子设备的工序中,有时为了进行定位而将玻璃板的端部按压于销、辊。此时,若在玻璃板的端部残存有损伤,则容易产生玻璃粉。若该玻璃粉附着于玻璃板的表面,则引起电子设备的断线不良。因此,期望对玻璃板的端部的表面性状进一步进行改善。

9.然而,若对玻璃板的端部整体的表面性状进行改善,则导致端部整体成为镜面状,在利用相机对玻璃板的端部进行拍摄的情况下,对端部进行检测变得困难。

10.本发明是鉴于上述情况而完成的,技术课题在于对于玻璃板的端部,减少玻璃粉的产生,并且能够利用相机进行检测。

11.用于解决课题的方案

12.本发明是用于解决上述的课题的方案且为一种玻璃板的制造方法,制造具有表面以及端部的玻璃板,所述玻璃板的制造方法的特征在于,所述玻璃板的所述端部具有端面以及形成于所述端面与所述表面之间的连接面,所述玻璃板的制造方法包括利用第一磨石对所述玻璃板的所述端部进行加工的第一加工工序以及利用第二磨石对经过了所述第一加工工序的玻璃板的所述端部进行研磨的第二加工工序,在所述第二加工工序中,在使所述第二磨石在所述玻璃板的所述端部的长度方向上相对移动的同时,使所述第二磨石在所述玻璃板的厚度方向上相对移动。

13.根据该结构,在第二加工工序中,使第二磨石在玻璃板的端部的长度方向上相对移动的同时,在玻璃板的厚度方向上相对移动,从而主要对端面进行加工,端面的表面粗糙度变得比连接面的表面粗糙度小。定位用的销、辊与表面粗糙度小的端面接触,因此能够减少玻璃粉的产生。另外,在利用相机对玻璃板的端部进行了拍摄的情况下,端面成为镜面

状,但连接面成为非镜面状,因此能够基于连接面而检测出端部。

14.这里,当对玻璃板的端部整体进行研磨时,在加工热的作用下磨粒容易熔损,磨石的消耗加剧或者反而使表面性状劣化。在上述的第二加工工序中,主要对端面进行加工,因此能够减少加工热而抑制磨粒的熔损。因此,能够减少磨石的消耗,并且能够进一步改善端面的表面性状。

15.在本发明的玻璃板的制造方法中,也可以是,所述第二磨石具有对所述玻璃板的所述端面进行研磨的槽部,所述槽部具有与所述玻璃板的所述端面接触的底部以及与所述底部相连并且能够与所述连接面接触的限制面,所述槽部的所述底部具有比所述玻璃板的所述端面的厚度大的宽度,执行所述第二加工工序之前的所述底部的所述宽度比所述端面的厚度与所述第二磨石在所述厚度方向上的相对移动距离之和小。

16.根据该结构,通过将第二磨石的槽部的底部的宽度设定在上述的范围,从而能够在使第二磨石相对于玻璃板相对移动的期间,利用槽部的底部适当地对玻璃板的端面进行研磨,并且能够使玻璃板的连接面与槽部的限制面接触。由此,在制造多个玻璃板的情况下,能够对其端部进行稳定的加工。

17.在本发明的玻璃板的制造方法中,也可以是,在执行所述第二加工工序之前,所述第二磨石具有未形成槽部的外周面,在所述第二加工工序中,利用所述第二磨石的所述外周面对所述玻璃板的所述端部进行研磨。

18.当在第二磨石的外周面形成槽部时,在外周面中只有槽部能用于加工,能够由单一的第二磨石加工的玻璃板的张数减少。若使用具有未形成槽部的外周面的第二磨石,则能够将外周面的大部分用于加工,能够大幅度增加能够由单一的第二磨石加工的玻璃板的张数。

19.本发明是用于解决上述的课题的方案且为一种玻璃板,具有表面以及端部,所述玻璃板的特征在于,所述端部具有端面以及形成于所述端面与所述表面之间的连接面,所述端面的表面粗糙度ra1比所述连接面的表面粗糙度ra2小。

20.根据该结构,能够提高玻璃板的端面的强度,并且能够提高产品品质。另外,定位用的销、辊与表面粗糙度小的端面接触,因此能够减少玻璃粉的产生。而且,在利用相机对玻璃板的端部进行了拍摄的情况下,端面成为镜面状,但连接面成为非镜面状,因此能够基于连接面而检测出端部。

21.在上述的玻璃板中,也可以是,所述端面的所述表面粗糙度ra1与所述连接面的所述表面粗糙度ra2之比ra1/ra2为0.15~0.6。根据该结构,在端面和连接面中反射率之差变大,因此在利用相机对玻璃板的端部进行了拍摄的情况下基于连接面对端部进行检测变得容易。

22.另外,也可以是,所述端面的所述表面粗糙度ra1为0.06μm以下。根据该结构,能够可靠地减少伴随着定位用的销、辊的接触而带来的玻璃粉的产生。

23.发明效果

24.根据本发明,对于玻璃板的端部,减少玻璃粉的产生,并且能够利用相机进行检测。

附图说明

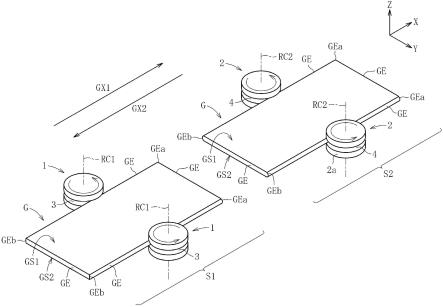

25.图1是示出第一实施方式的玻璃板的制造方法的立体图。

26.图2是示出第一磨石以及玻璃板的剖视图。

27.图3是示出第一加工工序的剖视图。

28.图4是示出第二磨石以及玻璃板的剖视图。

29.图5是示出第二磨石的移动的轨迹的图。

30.图6是示出第二加工工序的剖视图。

31.图7是示出第二加工工序的剖视图。

32.图8是示出第二加工工序的剖视图。

33.图9是示出第二磨石的移动的轨迹的其他例子的图。

34.图10是示出第二磨石的移动的轨迹的其他例子的图。

35.图11是示出第二加工工序的剖视图。

36.图12是示出第二加工工序的剖视图。

37.图13是示出第二实施方式的玻璃板的制造方法的剖视图。

38.图14是示出第二加工工序的剖视图。

39.图15是示出第二加工工序的剖视图。

40.图16是示出第二加工工序的剖视图。

41.图17是示出第二加工工序的剖视图。

具体实施方式

42.以下,参照附图对本发明的实施方式进行说明。图1至图12示出本发明的玻璃板的制造方法的第一实施方式。

43.在以下的例子中,对制造具有四边的矩形形状的玻璃板g的情况进行说明,但玻璃板g的形状并不限定于本实施方式。玻璃板g由浮法、溢流下拉法、狭缝下拉法等公知的成形方法成形,并被切断成规定的大小。玻璃板g的厚度t为0.2~10mm,玻璃板g的尺寸为200mm

×

300mm~3100mm

×

3500mm,但并不限定于该范围。另外,作为玻璃板g的组成,优选为无碱玻璃或者铝硅酸盐玻璃。这里,“无碱玻璃”是指实质上不含碱成分(碱金属氧化物)的玻璃,具体而言,是指碱成分的重量比为1000ppm以下的玻璃。碱成分的重量比优选为500ppm以下,更优选为300ppm以下。

44.如图1所示,玻璃板g具有第一表面gs1、第二表面gs2以及与各边对应的端部ge。在本实施方式中,例示对玻璃板g的四边中的、平行的两边的端部ge进行加工的情况。玻璃板g的各端部ge包括加工开始端部gea以及加工结束端部geb。

45.如图1所示,本方法包括利用第一磨石1对玻璃板g的端部ge进行加工的第一加工工序s1以及在该第一加工工序s1之后利用第二磨石2对玻璃板g的端部ge进行加工的第二加工工序s2。需要说明的是,图中的xyz为正交坐标系。x轴方向以及y轴方向为水平方向,z轴方向为铅垂方向(上下方向)。

46.在第一加工工序s1以及第二加工工序s2中,通过使各磨石1、2与玻璃板g相对移动,从而对玻璃板g的各端部ge沿着其长度方向(x轴方向)从加工开始端部gea加工至加工结束端部geb。例如,通过使玻璃板g沿搬运方向gx1移动,从而能够进行由各磨石1、2对玻璃

板g的端部ge的加工。或者,也可以通过使各磨石1、2在规定的方向gx2上移动,而进行玻璃板g的端部ge的加工。

47.在第一加工工序s1中使用的第一磨石1例如由一对旋转磨石构成。第一磨石1例如是对玻璃板g的端部ge进行倒角加工的磨削磨石。作为第一磨石1,例如优选使用利用金属的电沉积结合剂将金刚石磨粒加固而成的电沉积磨石、通过利用金属质结合剂将将磨粒加固而成的金属结合剂磨石。

48.第一磨石1构成为能够通过移动机构而在水平方向(x轴方向以及y轴方向)以及上下方向(z轴方向)上移动。另外,第一磨石1通过电动马达等驱动机构而绕其轴心rc1旋转。

49.如图1以及图2所示,第一磨石1具有对玻璃板g的端部ge进行加工的第一槽部3。第一槽部3具有底部3a以及形成于该底部3a的两侧的倾斜面3b。在本实施方式中,例示形成有一段第一槽部3的第一磨石1,但并不限定于该结构,也可以在第一磨石1形成多段第一槽部3。另外,也可以利用多个第一磨石1对玻璃板g的各端部ge进行第一加工工序s1。

50.如图2所示,向第一加工工序s1供给的玻璃板g的端部ge由包括角部gc的端面构成。在第一加工工序s1中,通过第一磨石1的倒角加工将各端部ge的角部gc去除。

51.具体而言,如图3所示,第一磨石1利用底部3a以及倾斜面3b对玻璃板g的端部ge进行磨削。在这种情况下,利用倾斜面3b将玻璃板g的端部ge的角部gc去除。通过执行该第一加工工序s1,从而玻璃板g的端部ge具备被第一磨石1的底部3a磨削而得到的端面es1(顶部)以及被第一磨石1的倾斜面3b磨削而得到的连接面es2。

52.端面es1仿照第一磨石1的底部3a的形状而构成为平坦面状或者曲面状。连接面es2是形成于端面es1与玻璃板g的各表面gs1、gs2之间的边界部。连接面es2以将玻璃板g的各表面gs1、gs2与端面es1相连的方式构成为曲面状。

53.在第二加工工序s2中使用的第二磨石2例如由对玻璃板g的端面es1进行研磨加工的一对旋转磨石构成。作为第二磨石2,优选使用采用树脂结合材料(树脂结合剂)作为磨粒的结合材料的树脂结合剂磨石。

54.作为树脂结合材料,优选采用热固化性树脂。作为具体例子,能够采用酚醛树脂、环氧树脂、聚酰亚胺树脂、聚氨酯树脂等来作为树脂结合剂。

55.作为与第二磨石2结合的磨粒,能够使用从金刚石颗粒、氧化铝颗粒、碳化硅颗粒、立方晶氮化硼颗粒、金属氧化物颗粒、金属碳化物颗粒、金属氮化物颗粒等中选择出一种而得到的磨粒或者选择两种以上混合而得到的磨粒。磨粒的粒度例如为#1000~3000,但并不限定于该范围。

56.第二磨石2构成为能够通过移动机构而在水平方向(x轴方向、y轴方向)以及上下方向(z轴方向)上移动。另外,第二磨石2通过电动马达等驱动机构而绕其轴心rc2旋转。

57.如图4所示,第二磨石2在其外周面2a具有对玻璃板g的端部ge进行研磨加工的第二槽部4。第二槽部4能够接受玻璃板g的端部ge的大致全部,且第二槽部4的宽度尺寸w1比玻璃板g的厚度尺寸t大。第二槽部4具有与玻璃板g的端面es1接触的底部4a以及与该底部4a的两侧相连而形成的一对限制面4b。需要说明的是,第二槽部4也可以构成为接受玻璃板g的端部ge的一部分(例如端面es1以及端面es1侧的连接面es2)。在该情况下,第二槽部4的宽度尺寸w1比端部ge中的被第二槽部4接受的部分的最大厚度大。

58.底部4a以与玻璃板g的端面es1对应的方式构成为曲面形状或者平坦面形状。限制

面4b以与玻璃板g的连接面es2对应的方式构成为曲面形状。

59.底部4a的宽度尺寸w2比玻璃板g的端面es1的厚度t1大。底部4a的宽度尺寸w2优选为玻璃板g的端面es1的厚度尺寸t1的1倍~2.5倍(t1≤w2≤2.5t1)。

60.在本实施方式中,例示形成有一段第二槽部4的第二磨石2,但并不限定于该结构,也可以在第二磨石2形成多段第二槽部4。另外,也可以利用多个第二磨石2对玻璃板g的各端部ge进行第二加工工序s2。

61.在第二加工工序s2中,在使第二磨石2从玻璃板g的加工开始端部gea朝向加工结束端部geb在端部ge的长度方向(x轴方向)上相对移动的同时,使第二磨石2在玻璃板g的厚度方向(z轴方向)上相对移动。

62.图5示出第二加工工序s2中的第二磨石2的移动轨迹。第二磨石2在x轴方向上相对于玻璃板g从加工开始位置xs经过第一中间位置xm1以及第二中间位置xm2相对移动到加工结束位置xe。玻璃板g的加工开始端部gea在加工开始位置xs处与第二磨石2的第二槽部4接触。在加工结束位置xe处,第二磨石2到达玻璃板g的加工结束端部geb。

63.第二磨石2在x轴方向上从加工开始位置xs移动到加工结束位置xe的期间在z轴方向上往复移动。即,第二磨石2在z轴方向上从基准位置r0起移动(上升)距离l1而到达第一位置z1。之后,移动(下降)相同的距离l1而返回基准位置z0,接着从该基准位置z0起移动(下降)距离l2而到达第二位置z2。

64.在本实施方式中,从基准位置z0到第一位置z1的移动距离l1与从基准位置z0到第二位置z2的距离l2相等,但并不限定于该关系。

65.在这种情况下,从基准位置z0起的移动距离l1、l2之和(l1 l2)成为第二磨石2在z轴方向上的移动范围。执行第二加工工序s2之前(初始)的第二磨石2的第二槽部4的宽度尺寸w1优选为比该移动范围(l1 l2)与玻璃板g的厚度尺寸t之和小(w1<(l1 l2 t))。另外,执行第二加工工序s2之前(初始)的第二槽部4的底部4a的宽度尺寸w2优选为比该移动范围(l1 l2)与玻璃板g的端面es1的厚度尺寸t1之和小(w2<(l1 l2 t1))。

66.以下,参照图5至图8对第二加工工序s2中的第二磨石2的具体动作方式进行说明。

67.如图5所示,第二磨石2在加工开始位置xs处在z轴方向上配置于基准位置z0。

68.如图6所示,当玻璃板g的加工开始端部gea到达第二磨石2时,在位于基准位置z0的第二磨石2的第二槽部4中,底部4a的槽宽度方向(z轴方向)的中央部与玻璃板g的端面es1接触。在这种情况下,玻璃板g的连接面es2不与第二槽部4的限制面4b接触。即,在连接面es2与第二槽部4的限制面4b之间形成有间隙。

69.第二磨石2在如图5所示从加工开始位置xs移动到第一中间位置xm1的期间,在z轴方向上,从基准位置z0起以等速上升,并到达第一位置z1。在该移动的期间,玻璃板g成为仅端面es1与第二磨石2中的第二槽部4的底部4a接触的状态。

70.当第二磨石2到达第一位置z1时,玻璃板g中的第二表面gs2侧的连接面es2如图7所示与位于第一位置z1的第二槽部4的下侧的限制面4b接触。在这种情况下,通过连接面es2按压限制面4b,从而玻璃板g在z轴方向上弹性变形。由此,玻璃板g中的第二表面gs2侧的连接面es2被第二槽部4的限制面4b研磨。

71.之后,第二磨石2在从第一中间位置xm1移动到第二中间位置xm2的期间,在z轴方向上从第一位置z1起以等速移动到基准位置z0。进而,第二磨石2在如图5所示从第二中间

位置xm2移动到加工结束位置xe的期间,在z轴方向上从基准位置z0起以等速移动到第二位置z2。

72.在第二磨石2从第一位置z1(第一中间位置xm1)移动到第二位置z2(加工结束位置xe)的期间,玻璃板g成为仅端面es1与第二磨石2中的第二槽部4的底部4a接触的状态。

73.当第二磨石2到达第二位置z2时,玻璃板g中的第一表面gs1侧的连接面es2如图8所示与位于第二位置z2的第二槽部4的上侧的限制面4b接触。在这种情况下,通过连接面es2按压限制面4b,从而玻璃板g在z轴方向上弹性变形。由此,玻璃板g中的第一表面gs1侧的连接面es2被第二槽部4的限制面4b研磨。

74.由于在第二加工工序s2中主要对端面es1进行加工,因此在第二加工工序s2结束后的玻璃板g中,端面es1的表面粗糙度ra1(算术平均粗糙度)比连接面es2的表面粗糙度ra2(算术平均粗糙度)小。端面es1的表面粗糙度ra1与连接面es2的表面粗糙度ra2之比ral/ra2优选为0.15~0.6。端面es1的表面粗糙度ra1优选为0.03~0.06μm。连接面es2的表面粗糙度ra2优选为0.1~0.2μm。

75.在本发明中,端面es1的表面粗糙度ral在端面es1的长度方向的位置不同的多个部位(例如,加工开始位置xs的周边、加工结束位置xe的周边、它们的中间位置的周边)测定,并取它们的平均值。另外,连接面es2的表面粗糙度ra2在端面es1的长度方向的位置不同的多个部位测定,并取它们的最大值。

76.图9以及图10示出第二加工工序s2的第二磨石2的移动轨迹的其他例子。

77.在图9所示的例子中,第二磨石2在从加工开始位置xs移动到加工结束位置xe的期间从第一中间位置xm1起通过第五中间位置xm5。

78.第二磨石2在从加工开始位置xs移动到第一中间位置xm1的期间,在z轴方向上不移动(维持着基准位置z0的状态),而是沿着x轴方向相对移动。第二磨石2在从第一中间位置xm1移动到第二中间位置xm2的期间,在z轴方向上从基准位置z0移动(上升)到第一位置z1。在第二磨石2从加工开始位置xs起经过第一中间位置xm1移动到第二中间位置xm2的期间,在玻璃板g中仅端面es1被第二槽部4的底部4a研磨。

79.第二磨石2在从第二中间位置xm2移动到第三中间位置xm3的期间,在z轴方向上,在维持着第一位置z1的状态下沿着x轴方向相对移动。在该移动的期间,在玻璃板g中,端面es1被第二槽部4的底部4a研磨,第二表面gs2侧的连接面es2被第二槽部4的下侧的限制面4b研磨。

80.第二磨石2在从第三中间位置xm3移动到第四中间位置xm4的期间,在z轴方向上从第一位置z1向基准位置z0移动。在该移动时,玻璃板g的第二表面gs2侧的连接面es2从第二槽部4的限制面4b分离。

81.第二磨石2在从第四中间位置xm4移动到第五中间位置xm5的期间,在z轴方向上从基准位置z0移动到第二位置z2。在第二磨石2从第三中间位置xm3起经过第四中间位置xm4移动到第五中间位置xm5的期间,在玻璃板g的端部ge中仅端面es1被第二槽部4的底部4a研磨。

82.第二磨石2在从第五中间位置xm5移动到加工结束位置xe的期间,在z轴方向上,在维持着第二位置z2的状态下沿着x轴方向相对移动。在该移动的期间,在玻璃板g中,端面es1被第二槽部4的底部4a研磨,第一表面gs1侧的连接面es2被第二槽部4的上侧的限制面

4b研磨。

83.在图10所示的例子中,第二磨石2在从加工开始位置xs移动到加工结束位置xe的期间,从第一中间位置xm1起通过第八中间位置xm8。

84.第二磨石2在从加工开始位置xs移动到第一中间位置xm1的期间,在z轴方向上从基准位置z0移动到第二位置z2。第二磨石2在从第一中间位置xm1移动到第二中间位置xm2的期间,在z轴方向上从第二位置z2移动到基准位置z0。

85.第二磨石2在从第二中间位置xm2移动到第三中间位置xm3的期间,在z轴方向上从基准位置z0移动到第一位置z1。第二磨石2在从第三中间位置xm3移动到第四中间位置xm4的期间,在z轴方向上从第一位置z1移动到基准位置z0。第二磨石2在从第四中间位置xm4向第五中间位置xm5、第六中间位置xm6、第七中间位置xm7以及第八中间位置xm8移动的期间,周期性地反复进行与上述相同的移动。

86.当对多个玻璃板g反复执行上述的第二加工工序s2时,第二磨石2的第二槽部4由于磨粒的脱落而使其深度增加。图11是已多次执行第二加工工序s2的情况下的第二磨石2的剖视图。在该情况下,第二槽部4的深度尺寸d1比初始的深度尺寸d0深。

87.图12是利用图11所示的第二槽部4进一步执行了多次第二加工工序s2的情况下的第二磨石2的剖视图。在该情况下,第二槽部4的深度尺寸d2与图11中的深度尺寸d1相比进一步加深。如图12所示,第二槽部4的底部4a通过反复进行第二加工工序s2,而从最初的曲面形状起以其曲率半径变大的方式、即接近平坦面形状的方式逐渐变形。

88.如已叙述的那样,在第二加工工序s2中,以第二槽部4的限制面4b一定与玻璃板g的连接面es2接触的方式使第二磨石2在z轴方向上相对移动。由此,如上述那样,即使在反复执行第二加工工序s2的情况下,也能够抑制底部4a的宽度尺寸w2的缩小,能够在各玻璃板g中将端部ge的端面es1的加工精度维持恒定。

89.如此制造出的玻璃板例如被向显示器面板的制造工序供给。在第一表面gs1制造电子设备的工序中,例如,有时通过利用相机对端部ge进行拍摄从而检测端部ge的位置。在该情况下,在拍摄到的端部ge的图像中显示表面粗糙度ra1、ra2不同的端面es1和连接面es2。如上述那样,通过实施第二加工工序s2,从而使玻璃板的端部ge中的端面es1的表面粗糙度ra1比连接面es2的表面粗糙度ra2小。由此,在拍摄到的图像中,能够容易地辨别端面es1和连接面es2。另外,由于能够容易地确定玻璃板g的各表面gs1、gs2与端部ge的边界部即连接面es2,因此图像中的端部ge的检测变得容易。

90.另外,在第一表面gs1制造电子设备的工序中,定位用的销、辊能与玻璃板g的端面es1接触。端面es1由于其表面粗糙度ra较小,因此能够减少由该接触引起的玻璃粉的产生。

91.根据以上说明了的本实施方式的玻璃板g的制造方法,通过第二加工工序s2对玻璃板g的端部ge进行研磨,从而对于玻璃板g的端部ge,减少玻璃粉的产生,并且能够容易地利用相机进行检测。

92.若使第二磨石2的第二槽部4的底部4a的宽度尺寸w2比玻璃板g的端面es1的厚度尺寸t1大,则能够高效地进行该第二磨石2的更换作业时的新第二磨石2的对位作业。

93.图13至图17示出本发明的玻璃板的制造方法的第二实施方式。在本实施方式中,第二加工工序的实施方案与第一实施方式不同。

94.如图13所示,在执行第二加工工序s2之前(未使用)的第二磨石2的外周面2a未形

成在第一实施方式中例示的第二槽部4。

95.如图14所示,在本实施方式中的初次的第二加工工序s2中,当第一玻璃板g1与外周面2a接触时,第二磨石2与第一实施方式相同地,相对于玻璃板g1从加工开始端部gea起在端部ge的长度方向(x轴方向)上相对移动到加工结束端部geb,并且在z轴方向(第一玻璃板g1的厚度方向)上相对移动。如图15所示,通过初次第二加工工序s2,而在第二磨石2形成具有宽度尺寸w3以及深度尺寸d3的第二槽部4。

96.该第二槽部4的深度尺寸d3比第一实施方式中的第二槽部4的初始的深度尺寸d0小。即,第一实施方式的第二槽部4具有在对玻璃板g进行加工时其限制面4b对玻璃板g的端部ge进行限制的功能,但本实施方式的第二槽部4不具有该功能。

97.在进行第二次第二加工工序s2的情况下,如图15所示,第二磨石2以第二槽部4的槽宽度方向(z轴方向)的一端部(上侧的端部)与第二玻璃板g2的端面es1重叠的方式配置。在这种情况下,第二玻璃板g2的端面es1与未形成第二槽部4的第二磨石2的外周面2a接触。

98.之后,第二磨石2与对第一玻璃板g1进行加工的情况相同地,在从第二玻璃板g2的加工开始端部gea朝向加工结束端部geb在端部ge的长度方向(x轴方向)上相对移动的同时,如图16所示在z轴方向上相对移动。由第一玻璃板g1的加工而形成的第二槽部4通过第二玻璃板g2的加工而使其宽度扩大。如图17所示,对第二玻璃板g2进行加工之后的第二槽部4的宽度尺寸w4比刚对第一玻璃板g1进行加工之后的第二槽部4的宽度尺寸w3大。在这种情况下,第二槽部4的深度尺寸d3与初次第二加工工序s2结束后的深度尺寸大致相同。

99.在第三次第二加工工序s2中,第二磨石2以与对第二玻璃板g2进行加工之后的第二槽部4中的槽宽度方向(z轴方向)的一端部重叠的方式配置(参照图17)。在这种情况下,第三玻璃板g3的端面es1与未形成第二槽部4的第二磨石2的外周面2a接触。

100.之后,与对第二玻璃板g2进行加工的情况相同地,使第二磨石2在玻璃板g3的厚度方向(z轴方向)上相对移动,并对端面es1进行研磨。由此,本实施方式中的第二磨石2的第二槽部4首先伴随着反复进行第二加工工序s2,而使其宽度扩大。当第二槽部4在第二磨石2的外周面2a的整体扩展时,第二磨石2配置在与初次第二加工工序s2相同的位置,使第二槽部4的一部分增加深度。接着,在变更第二磨石2的位置的同时反复进行第二加工工序s2,从而使第二槽部4的全部成为相同的深度。

101.本实施方式的玻璃板g1~g3的制造方法与第一实施方式相比具有以下的优点。当如第一实施方式那样在第二磨石2的外周面2a形成第二槽部4时,在外周面2a中只有第二槽部4能用于加工,能够由单一的第二磨石2加工的玻璃板g的张数减少。与此相对,如本实施方式那样,若使用具有未形成第二槽部4的外周面2a的第二磨石2,则能够将外周面2a的大部分用于加工,能够大幅度增加能够由单一的第二磨石2加工的玻璃板g的张数。

102.需要说明的是,本发明并不限定于上述实施方式的结构,也并不限定于上述的作用效果。本发明能够在不脱离本发明的主旨的范围内进行各种变更。

103.在上述的实施方式中,示出对构成为矩形形状的玻璃板g的两边的端部ge实施第一加工工序s1以及第二加工工序s2的例子,但对于剩余两边的端部ge也能够应用本发明。

104.第二加工工序s2中的第二磨石2在z轴方向上的相对移动也可以通过使玻璃板g在该z轴方向(厚度方向)上移动来执行。

105.附图标记说明

106.1 第一磨石

107.2 第二磨石

108.4 第二槽部

109.es1 端面

110.es2 连接面

111.g 玻璃板

112.ge 玻璃板的端部

113.gs1 第一表面

114.gs2 第二表面

115.s1 第一加工工序

116.s2 第二加工工序。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。