1.本发明涉及乳品饮料技术领域,具体地涉及一种标签清洁的含谷物的发酵乳及其制备方法。

背景技术:

[0002]“民以食为天,国以粮为本”,说明了粮食对人类和国家的发展至关重要。世代以来,我国居民饮食便以植物性食品为主。根据《中国居民膳食指南》,谷类食物中碳水化合物一般占总量的60%~80%、蛋白质占8%~12%、脂肪占2~7%,还含有丰富的矿物质、b族维生素和膳食纤维等。这表明了谷类食物在我国的膳食模式中起到及其重要的作用,同时对于保障膳食平衡有举足轻重的地位。

[0003]

近年来,含谷物的饮料发展非常迅速。但是,谷物饮料是一种富含碳水化合物、蛋白质、脂肪等的复杂基质体系,经过较长时间的存放后易出现分层、沉淀等不稳定现象。此外,加入稳定剂会导致粘度大、糊口等现象,造成饮品感官品质的下降。造成谷物饮料不稳定的主要原因是由于谷物原料中淀粉含量较高。淀粉易老化、凝胶化,从而形成沉淀而分层。在含谷物饮料加工过程中,如何有效解决谷物饮品的不稳定性,是保证含谷物饮料的货架期内品质的重要方面。

技术实现要素:

[0004]

本发明的目的是提供一种制备含谷物的发酵乳的方法,所述方法通过使用多种工艺的组合,尤其是挤压膨化工艺、两步酶解工艺以及均质化离心工艺的组合,对谷物原料进行预处理,破坏谷物中的淀粉的结构,提升了谷物原料与乳原料结合的稳定性,该发酵乳在货架期间无明显析水现象;而且,发酵后的发酵乳产品酸甜比例均衡,无需额外添加甜味剂。

[0005]

本发明的另一目的是提供一种由上述方法制备的含谷物的发酵乳,该发酵乳标签清洁,无需额外添加糖或甜味剂、稳定剂等,产品风味良好、酸甜均衡。

[0006]

基于上述发明目的,本发明提供如下技术方案。

[0007]

一方面,本发明提供一种制备含谷物的发酵乳的方法,所述方法包括:

[0008]

膨化步骤,向粉碎的谷物中添加水,混合均匀,然后进行膨化;

[0009]

磨浆步骤,向膨化处理后的谷物中添加入水进行浸泡,然后研磨成浆料;

[0010]

酶解步骤,将研磨的浆料预热到45~80℃,并加入酶进行酶解;

[0011]

灭酶步骤,在完成酶解后,在95~100℃的温度下进行灭酶;

[0012]

均质离心步骤,将灭酶后的浆料放入均质机中进行均质化,然后进行离心分离;

[0013]

浓缩步骤,将离心分离的清液进行浓缩,获得浓缩的酶解谷物;

[0014]

混合脱气步骤,将浓缩的酶解谷物混入原料奶中,然后进行脱气;

[0015]

均质化步骤,将混合脱气步骤获得的浆料进行均质化;以及

[0016]

发酵步骤,向均质化的浆料中加入发酵剂进行发酵,发酵至酸度为70~75

°

t时停

止发酵。

[0017]

可选地,所述膨化包括挤压膨化、变温压差膨化、微波膨化和气流膨化;优选地,所述膨化步骤是挤压膨化步骤;优选地,所述挤压膨化步骤包括:向粉碎后的谷物中添加基于粉碎后的谷物的重量计8~18%的水,混合均匀后用双螺旋挤压膨化机进行挤出膨化,膨化时螺杆转速为250~350转/分钟且挤压温度为150~250℃。

[0018]

可选地,所述酶解步骤包括:第一步酶解步骤,将研磨后的浆料预热到70~80℃,加入第一酶,酶解60~100分钟;和第二步酶解步骤,将经历第一步酶解步骤后的浆料降温至45~55℃,加入第二酶,酶解200~250分钟;优选地,所述第一酶和第二酶相互不同,并且独立地选自α-淀粉酶、葡萄糖淀粉酶、异淀粉酶、普鲁兰酶、纤维素酶和β-淀粉酶;优选所述第一酶为α-淀粉酶,用量为10~40u/g,所述第二酶为葡萄糖淀粉酶,用量为250~300u/g。

[0019]

可选地,所述均质离心步骤包括:将灭酶后的浆料降温到55~65℃,将该浆料放入均质机中均质化,均质化压力为180~250巴;以及将均质化后的浆料在2500~3000转/分钟的转速下离心分离3~10分钟,优选4~6分钟,得到离心分离液。

[0020]

可选地于,所述谷物是含有高含量碳水化合物和低含量脂肪的谷物;优选地,所述谷物含有大于或等于65重量%的碳水化合物和小于或等于5重量%的脂肪;优选地,所述谷物选自大米、高粱米、黄米、荞麦、糯米、小麦、小米、薏米、大麦中的一种或多种;优选地,所述方法还包括谷物粉碎步骤,所述谷物粉碎步骤包括:将谷物去壳去皮,用粉碎机进行粉碎,并过80目标准筛。

[0021]

可选地,所述浓缩步骤包括:将离心分离液注入真空浓缩设备进行浓缩,浓缩温度为60~70℃,优选为65~70℃,浓缩压力为0.05~0.09mpa,优选为0.075~0.085mpa,浓缩后干物质的质量含量为85~90%。

[0022]

可选地,所述混合脱气步骤包括:将浓缩后的酶解谷物加入预热至55~65℃的原料奶,在55~65℃下混合20~30分钟,然后在60~70℃的温度和18~20mpa的压力下进行脱气。

[0023]

可选地,所述方法还包括:在发酵之前进行杀菌;优选地,所述杀菌为巴氏杀菌或超高温杀菌;优选地,所述巴氏杀菌的步骤包括:在90~100℃的杀菌温度下进行杀菌300~600秒。

[0024]

可选地,所述发酵步骤包括:将巴氏杀菌步骤中处理的样品冷却至35~45℃,优选36~43℃,更优选37~42℃,在该温度下加入发酵剂,发酵至酸度达到70~75

°

t时,停止发酵。

[0025]

再一方面,本发明提供一种含谷物的发酵乳,其是由上述任一项所述的方法来制备的。

[0026]

有益效果

[0027]

本发明的方法通过使用多种工艺的组合,尤其是挤压膨化工艺、两步酶解工艺以及均质化离心工艺的组合,对谷物原料进行预处理,破坏谷物中的淀粉的结构,提升了谷物原料与乳原料结合的稳定性,该发酵乳在货架期间无明显析水现象。而且,发酵后的发酵乳产品酸甜比例均衡,无需额外添加甜味剂。此外,本发明进一步通过选取高碳水化合物含量且低脂肪含量的谷物,获得产物甜度高、结构松散、与乳原料结合更稳定、酸甜比例更均衡的发酵乳饮料。

具体实施方式

[0028]

下面,为了进一步对本发明中技术特征、目的及有益效果进行更详细的阐述,对本发明的具体实施方案进行说明,但本发明的范围不局限于此。

[0029]

本发明中所用原料、设备,若无特别说明,均为本领域的常用原料、设备,本发明中所用方法,若无特别说明,均为本领域的常规方法。本发明中,没有特别说明的情况下,%是指重量%。

[0030]

本发明的方法通过使用多种工艺的组合,尤其是挤压膨化工艺、两步酶解工艺以及均质化离心工艺的组合,对谷物原料进行预处理,破坏了谷物中的淀粉的结构,提升了谷物原料与乳原料在发酵后结合的稳定性。该发酵乳在货架期间无明显析水现象,反映出非常高的稳定性。而且,发酵后的发酵乳产品酸甜比例均衡,无需额外添加甜味剂。此外,本发明进一步通过选取高碳水化合物含量且低脂肪含量的谷物,获得产物甜度高、结构松散、与乳原料结合更稳定、酸甜比例更均衡的发酵乳饮料。

[0031]

根据本发明的实施方式,本发明提供一种制备含谷物的发酵乳的方法,所述方法包括:

[0032]

膨化步骤,向粉碎的谷物中添加水,混合均匀,然后进行膨化;

[0033]

磨浆步骤,向膨化处理后的谷物中添加入水进行浸泡,然后研磨成浆料;

[0034]

酶解步骤,将研磨的浆料预热到45~80℃,并加入酶进行酶解;

[0035]

灭酶步骤,在完成酶解后,在95~100℃的温度下进行灭酶;

[0036]

均质离心步骤,将灭酶后的浆料放入均质机中进行均质化,然后进行离心分离;

[0037]

浓缩步骤,将离心分离的清液进行浓缩,获得浓缩的酶解谷物;

[0038]

混合脱气步骤,将浓缩的酶解谷物混入原料奶中,然后进行脱气;

[0039]

均质化步骤,将混合脱气步骤获得的浆料进行均质化;以及

[0040]

发酵步骤,向均质化的浆料中加入发酵剂进行发酵,发酵至酸度为70~75

°

t时停止发酵。

[0041]

本发明的方法通过使用多种工艺的组合,尤其是挤压膨化工艺、两步酶解工艺以及均质化离心工艺的组合,获得了有益的技术效果。以下对本发明的主要的工艺步骤进行介绍。

[0042]

挤压膨化步骤是对食品的挤压加工,主要是利用机筒中旋转的螺杆进行的。谷物经过挤压膨化的处理后,淀粉会发生糊化作用,其淀粉分子之间的氢键被切断,形成一些水溶性短链淀粉、糊精和糖类,蛋白质、粗纤维也被切断变成小分子物质。挤压膨化技术使谷物中的淀粉结构被破坏,结构变得松散,会变得更吸水,使酶类更容易渗入对其发生酶解作用,故糊化后的淀粉进入人体内容易消化吸收。本发明通过将谷物原料预先进行膨化处理(例如挤压膨化处理),使谷物淀粉发生预糊化作用,淀粉结构被破坏,结构变得松散、更易吸水,使后期酶解过程中酶类更容易渗入发生酶解作用。挤压膨化时螺杆转速为250~350转/分钟,优选为260~330转/分钟,更优选为280~320转/分钟,最优选为290~310转/分钟,挤压温度为150~250℃,优选为160~240℃,甚至优选为170~230℃,更优选为180~220℃。

[0043]

酶解谷物饮料与传统谷物饮料相比增加了酶解工艺。酶解过程可降低谷物饮料的粘度,有效改善口感,同时可提高谷物饮料稳定性。这类酶解产品尚处于研发阶段。目前,主

要采用淀粉酶和纤维素酶等对谷物进行水解,水解后可明显降低谷物中淀粉的分子量及谷物饮料的粘度。液化酶主要作用于淀粉分子内部的α-1,4糖苷键。由于谷物饮料原料的主要成分为淀粉,如淀粉含量太高,会导致谷物饮料具有很高的粘度。为了解决这一问题,常对谷物进行酶解,酶解产物具有一些单糖和寡糖,产物的甜味可用来代替添加的甜味剂。根据本发明的酶解工艺将挤压膨化后的谷物经过浸泡、磨浆后采用两步酶解有效改善谷物本身带来的粉质口感,提高了酶解产物在发酵乳中的稳定性。同时该工艺制得酶解产物有较高的甜味却不需额外添加白砂糖和甜味剂,有效消除消费者对白砂糖和甜味剂的不良印象。本发明采用的第一步酶解步骤可以选用α-淀粉酶,添加量为10~40u/g、优选为16~30u/g,在70~80℃下酶解60~100分钟。本发明采用的第二步酶解可以选用葡萄糖淀粉酶,添加量为200~300u/g、优选为250~300u/g,在45~55℃下酶解200~250分钟。

[0044]

均质化离心步骤是一种能够有效降低物料粒径的加工工艺,主要通过改变均质温度、压力和次数等参数来影响谷物的粒径。谷物中含有较多的、不易粉碎粗纤维和淀粉。如果仅用胶体磨进行处理,难以达到饮料所需的足够的细腻度,且在储存过程中更容易发生絮凝沉淀。相比之下,在均质化处理时,物料在挤压、强冲击和失压膨胀的三重作用下使得颗粒破碎,更加均匀地在液体中分散,从而实现快速乳化,得到更均一、更稳定、口感更细腻的物料。此外,离心分离步骤将大颗粒谷物离心分离出来,进一步实现了谷物更佳均匀地分散在液体中的效果。本发明通过对酶解谷物进行均质化工艺,有效降低酶解产物的粒径和未充分酶解、不易粉碎的粗纤维和淀粉。而且,均质化后的离心工艺使不溶性物质有效被去除,使剩下的谷物粉更融合、更稳定的存在于发酵乳原料中。本发明采用的均质化工艺可以为:温度为50~65℃,优选为55~65℃,更优选为55~60℃;压力为180~250巴,优选为180~230巴,优选为190~220巴,更优选为190~200巴。本发明的离心工艺可以为2500~3000转/分钟转速下离心4~6分钟。

[0045]

进一步地,本发明选取高碳水化合物含量且低脂肪含量的谷物。例如,碳水化合物的含量大于或等于65%、脂肪含量小于或等于5%。该含量范围有助于谷物结构分解,并且得到的产物甜度高、结构松散,与乳原料结合发酵后更稳定、酸甜比例更均衡。而且,本发明使用多种工艺,尤其是挤压膨化工艺、酶解工艺、均质离心工艺,对谷物原料进行预处理,破坏谷物淀粉结构,提升谷物原料与乳原料结合发酵后的稳定性,使发酵后的发酵乳产品酸甜比例更均衡。

[0046]

本发明所用原料奶是指符合我国生鲜牛乳收购标准gb 6914的鲜奶,可以是全脂奶、脱脂奶或部分脱脂的牛奶,或者由奶粉、炼奶或乳清蛋白还原制成的还原奶制品。

[0047]

本发明所用的谷物包括但不限于大米、高粱米、黄米、荞麦、糯米、小麦、小米、薏米、大麦等中一种或几种的组合。优选地,所述谷物中的碳水化合物含量大于或等于65%,并且脂肪含量小于或等于5%。

[0048]

本发明所用酶制剂可以包括α-淀粉酶、葡萄糖淀粉酶、异淀粉酶、普鲁兰酶、纤维素酶和β-淀粉酶。优选地,所述酶解步骤包括:第一步酶解步骤,将研磨后的浆料预热到70~80℃,加入第一酶α-淀粉酶,用量为10~40u/g,酶解60~100分钟;和第二步酶解步骤,用量为250~300u/g,将经历第一步酶解步骤后的浆料降温至45~55℃,加入第二酶葡萄糖淀粉酶,酶解200~250分钟。

[0049]

本发明发酵步骤中所使用的发酵剂可以包括但不限于嗜酸乳杆菌

(lactobacillus.acidophilus)、乳双歧杆菌(bifidobacterium lactis)、长双歧杆菌(b.longum)、瑞士乳杆菌(l.helveticus)、干酪乳杆菌(l.casei)、鼠李糖乳杆菌(l.rhamnosus.gg)中的一种或多种。每千克发酵乳的原料中含有0.1u~0.5u的发酵剂,优选我0.15u~0.35u的发酵剂。

[0050]

可选地,所述膨化包括挤压膨化、变温压差膨化、微波膨化和气流膨化;优选地,所述膨化步骤是挤压膨化步骤;优选地,所述挤压膨化步骤包括:向粉碎后的谷物中添加基于粉碎后的谷物的重量计8~18%,优选9~15%,更优选11~14%的水,混合均匀后用双螺旋挤压膨化机进行挤出膨化,膨化时螺杆转速为250~350转/分钟且挤压温度为150~250℃。

[0051]

可选地,所述均质离心步骤包括:将灭酶后的浆料降温到55~65℃,将其放入均质机中均质化,均质化压力为180~250巴;以及将均质化后的浆料在2500~3000转/分钟,优选2600~2900转/分钟的转速下离心分离3~10分钟,优选4~6分钟,得到离心分离液。

[0052]

可选地,所述浓缩步骤包括:将离心分离液注入真空浓缩设备进行浓缩,浓缩温度为60~70℃,优选为65~70℃,浓缩压力为0.05~0.09mpa,优选为0.075~0.085mpa,浓缩后干物质的质量含量为85~90%。

[0053]

可选地,所述混合脱气步骤包括:将浓缩后的酶解谷物加入预热至55~65℃的原料奶,在55~65℃下混合20~30分钟,然后在60~70℃的温度和18~20mpa的压力下进行脱气。

[0054]

可选地,所述方法还包括:在发酵之前进行杀菌;优选地,所述杀菌为巴氏杀菌或超高温杀菌;优选地,所述巴氏杀菌的步骤包括:在90~100℃的杀菌温度下进行杀菌300~600秒。

[0055]

可选地,所述发酵步骤包括:将巴氏杀菌步骤中处理的样品冷却至35~45℃,优选36~43℃,更优选37~42℃,在该温度下加入发酵剂,发酵至酸度达到70~75

°

t时,停止发酵。

[0056]

根据本发明的另一方面,本发明还提供一种含谷物的发酵乳,所述含谷物的发酵乳是上述任一项所述的方法来制备的。

[0057]

本发明的方法通过使用多种工艺的组合,尤其是挤压膨化工艺、两步酶解工艺以及均质化离心工艺的组合,对谷物原料进行预处理,破坏谷物中的淀粉的结构,提升了谷物原料与乳原料结合的稳定性,该发酵乳在货架期间无明显析水现象。而且,发酵后的发酵乳产品酸甜比例均衡,无需额外添加甜味剂。此外,本发明进一步通过选取高碳水化合物含量且低脂肪含量的谷物,获得产物甜度高、结构松散、与乳原料结合更稳定、酸甜比例更均衡的发酵乳饮料。

[0058]

实施例

[0059]

以下结合具体实施例来详细描述本发明的技术方案,但本发明的保护范围并不限于这些具体实施例,而是以后附的权利要求来限定。

[0060]

实施例1

[0061]

依次按照如下步骤和配料量来制备实施例1的含谷物的发酵乳。

[0062]

(1)谷物粉碎步骤:将大米去皮、去除杂质,用粉碎机进行粉碎,并过80目标准筛以去除未粉碎的大颗粒大米。

[0063]

(2)挤压膨化步骤:向粉碎后的大米添加基于该粉碎后的大米粉的重量计8%的

水,混合均匀后用双螺旋挤压膨化机进行挤出膨化,膨化时螺杆转速为270转/分钟,挤压温度为160℃。

[0064]

(3)浸泡步骤:向将挤压膨化后的浆料中加入3倍体积的水进行浸泡,浸泡温度为70℃,浸泡时间为30分钟。

[0065]

(4)磨浆步骤:将浸泡后料浆搅拌均匀,再放入胶体磨中研磨成均匀的浆液,打浆后再过200目标准筛。

[0066]

(5)第一步酶解步骤:将研磨后的浆液预热到70℃,加入16u/g的α-淀粉酶,进行酶解60分钟。

[0067]

(6)第二步酶解步骤:将第一步酶解后的浆液降温到45℃,加入250u/g的葡萄糖淀粉酶,进行酶解200分钟。

[0068]

(7)灭酶步骤:酶解完成后,在95℃的温度下灭酶5分钟。

[0069]

(8)均质离心步骤:将灭酶后的浆料降温到55℃,再将其放入均质机中进行均质化,均质化压力为180巴。均质化1小时后,在2500转/分钟的转速下离心分离4分钟,得到离心分离的清液

[0070]

(9)浓缩步骤:将离心分离的清液注入真空浓缩设备进行浓缩,浓缩温度为65℃、浓缩压力为0.075mpa,浓缩后的干物质含量为85%。

[0071]

(10)混合脱气步骤:将950g原料牛奶预热至55℃,将上述浓缩的酶解谷物按50g加入预热后的原料牛奶中,在55℃下混合20分钟,然后在60℃、18mpa压力下进行脱气。

[0072]

(11)均质化步骤:将脱气后的配料奶送入均质系统进行均质化,均质温度为55℃,均质压力为180巴。

[0073]

(12)巴氏杀菌步骤:将均质后的配料奶送入杀菌系统进行巴氏杀菌,杀菌温度为95℃,杀菌时间为300秒。

[0074]

(13)发酵步骤:将巴氏杀菌后的配料奶冷却至42℃,然后加入发酵剂(嗜热链球菌0.05u、保加利亚乳杆菌0.05u),在42℃的温度下发酵至酸度达到70~75

°

t时,停止发酵。

[0075]

(14)灌装步骤:将发酵后的发酵奶进行破乳后灌装,并放置于4~6℃冷藏后熟化,即得本发明的含谷物的发酵乳。

[0076]

实施例2

[0077]

依次按照如下步骤和配料量来制备实施例2的含谷物的发酵乳。

[0078]

(1)大米粉碎步骤:将大米去皮、去除杂质,用粉碎机进行粉碎,并过80目标准筛以去除未粉碎的大颗粒大米。

[0079]

(2)挤压膨化步骤:想粉碎后的大米添加基于该粉碎后的大米粉的重量计13%的水,混合均匀后用双螺旋挤压膨化机进行挤出膨化,膨化时螺杆转速为300转/分钟、挤压温度为200℃。

[0080]

(3)浸泡步骤:向将挤压膨化后的浆料中加入4.5倍体积的水进行浸泡,浸泡温度75℃、浸泡时间60分钟。

[0081]

(4)磨浆步骤:将浸泡后料浆搅拌均匀,再放入胶体磨中研磨成均匀的浆液,打浆后再过200目标准筛。

[0082]

(5)第一步酶解步骤:将研磨后的浆液预热到70℃,加入23u/g的α-淀粉酶,酶解80分钟。

[0083]

(6)第二步酶解步骤:将第一步酶解后的浆液降温到50℃,加入270u/g加入葡萄糖淀粉酶,酶解220分钟。

[0084]

(7)灭酶步骤:酶解完成后,在95℃的温度下灭酶5分钟。

[0085]

(8)均质离心步骤:将灭酶后的浆料降温到60℃,再将其放入均质机中进行均质化,均质化压力为200巴。均质化1小时后,在2800转/分钟的转速下离心分离5分钟,得到离心分离的清液。

[0086]

(9)浓缩步骤:将离心分离的清液注入真空浓缩设备进行浓缩,浓缩温度为67℃、浓缩压力为0.080mpa,浓缩后的干物质含量为87%。

[0087]

(10)混合脱气步骤:将880g原料奶预热至55℃,将上述浓缩的酶解谷物按120g加入预热后的原料牛奶中,在55℃下混合20分钟,然后在60℃、18mpa压力下进行脱气。

[0088]

(11)均质化步骤:将脱气后的配料奶送入均质系统进行均质化,均质温度为60℃,均质压力为200巴。

[0089]

(12)巴氏杀菌步骤:将均质化后的配料奶送入杀菌系统进行巴氏杀菌,杀菌温度为95℃,杀菌时间为300秒。

[0090]

(13)发酵步骤:将巴氏杀菌后的配料奶冷却至42℃,然后加入发酵剂(嗜热链球菌0.1u、保加利亚乳杆菌0.15u),在42℃的温度下发酵至酸度达到70~75

°

t时,停止发酵。

[0091]

(15)灌装步骤:将发酵后的发酵奶进行破乳后灌装,并放置于4~6℃冷藏后熟化,即得本发明的含谷物的发酵乳。

[0092]

实施例3

[0093]

依次按照如下步骤和配料量来制备实施例3的含谷物的发酵乳。

[0094]

(1)大米粉碎步骤:将大米去皮、去除杂质,用粉碎机进行粉碎,并过80目标准筛以去除未粉碎的大颗粒大米。

[0095]

(2)挤压膨化步骤:向粉碎后的大米添加基于该粉碎后的大米粉的重量计18%的水,混合均匀后用双螺旋挤压膨化机进行挤出膨化,膨化时螺杆转速为330转/分钟,挤压温度为220℃

[0096]

(3)浸泡步骤:向将挤压膨化后的浆料中加入6倍体积的水进行浸泡,浸泡温度为80℃,浸泡时间为90分钟。

[0097]

(4)磨浆步骤:将浸泡后料浆搅拌均匀,再放入胶体磨中研磨成均匀的浆液,打浆后再过200目标准筛。

[0098]

(5)第一步酶解步骤:将研磨后的浆液预热到80℃,加入30u/g的α-淀粉酶,进行酶解60分钟。

[0099]

(6)第二步酶解步骤:将第一步酶解后的浆液降温到55℃,加入300u/g的葡萄糖淀粉酶,进行酶解250分钟。

[0100]

(7)灭酶步骤:酶解完成后,在95℃的温度下灭酶5分钟。

[0101]

(8)均质化离心步骤:将灭酶后的浆料降温到65℃,再将其放入均质机中进行均质化,均质化压力为250巴。均质化1小时后,在3000转/分钟的转速下离心分离6分钟,得到离心分离的清液。

[0102]

(9)浓缩步骤:将离心分离的清液注入真空浓缩设备进行浓缩,浓缩温度为70℃、浓缩压力为0.085mpa,浓缩后的干物质含量为90%。

[0103]

(10)混合脱气步骤:将820g原料奶预热至55℃,将上述浓缩的酶解谷物按180g加入预热后的原料牛奶中,在55℃下混合20分钟,然后在60℃、18mpa压力下进行脱气。

[0104]

(11)均质化步骤:将脱气后的配料奶送入均质系统进行均质化,均质温度为65℃,均质压力为250巴。

[0105]

(12)巴氏杀菌步骤:将均质化后的配料奶送入杀菌系统进行巴氏杀菌,杀菌温度为95℃,杀菌时间为300秒。

[0106]

(13)发酵步骤:将巴氏杀菌后的配料奶冷却至42℃,然后加入发酵剂(嗜热链球菌0.25u、保加利亚乳杆菌0.25u),在42℃的温度下发酵至酸度达到70~75

°

t时,停止发酵。

[0107]

(14)灌装步骤:将发酵后的发酵奶进行破乳后灌装,并放置于4~6℃冷藏后熟化,即得本发明的含谷物的发酵乳。

[0108]

实施例4

[0109]

除了第一酶解步骤中使用的α-淀粉酶的用量为50u/g和第二酶解步骤中使用的葡萄糖淀粉酶的用量180u/g不同以外,实施例4的制备工艺与实施例1的制备工艺(包括步骤和配料量)都相同。

[0110]

比较例1

[0111]

除了没有挤压膨化步骤,比较例1的制备工艺与实施例3的制备工艺(包括步骤和配料量)都相同。

[0112]

比较例2

[0113]

除了仅适用一步酶解(使用270u/g的葡萄糖淀粉酶)步骤以外,比较例2的制备工艺与实施例1的制备工艺(包括步骤和配料量)都相同。

[0114]

比较例3

[0115]

除了仅适用一步酶解(使用50u/g的α-淀粉酶)步骤以外,比较例2的制备工艺与实施例1的制备工艺(包括步骤和配料量)都相同。

[0116]

比较例4

[0117]

除了使用谷物为黄豆(碳水化合物含量为18.6重量%,脂肪含量为16重量%)以外,比较例3的制备工艺与实施例1的制备工艺(包括各步骤和其它配料量)都相同。

[0118]

比较例5

[0119]

除了没有均质化离心步骤以外,比较例4的制备工艺与实施例3的制备工艺(包括步骤和配料量)都相同。

[0120]

感官测试

[0121]

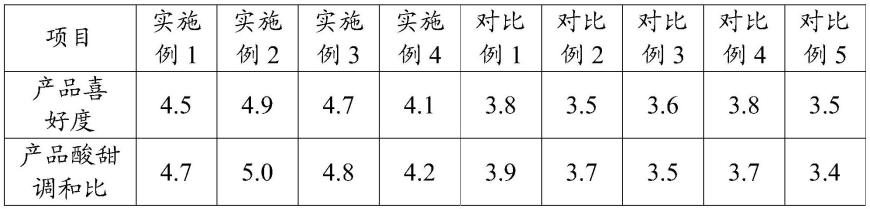

对实施例1-4和比较例1-5中的含谷物的发酵乳进行产品喜好度、产品酸甜调和比的感官评价。满分为5分,分数越高代表样品的喜好度越高、酸甜调和比越均衡。具体测试方法如下:选取50位专业感官评价人员(男女比例为1:1),对各产品按照如下表1的评价标准进行打分:

[0122]

表1.感官评价标准

[0123]

产品喜好度评价标准 产品酸甜调和比评价标准 非常不喜欢1分非常不均衡1分比较不喜欢2分比较不均衡2分一般喜欢3分一般均衡3分

比较喜欢4分比较均衡4分非常喜欢5分非常均衡5分

[0124]

对50位专业感官评价人员的评分计算算术平均值,作为该产品的最终评分。具体评分结果如表2所示。

[0125]

表2.感官测试结果

[0126][0127]

从表2给出的结果可以看出,实施例1-4的产品喜好度和产品酸甜比均高于对比例1-5,这是因为本发明的实施例1-4通过采用挤压膨化工艺、酶解工艺以及均质化离心工艺的组合,使得本发明实施例的产品获得有优异的喜欢度和良好的酸甜调和比。

[0128]

稳定性测试

[0129]

将实施例1-4和比较例1-5所制备的含谷物发酵乳在4℃冰箱中放置21天后取出常温下放置5分钟平衡。用刻度尺测量样品底部的析水高度(析水是因为产品乳清析出后出现的分层现象)。底部析水层高度越低、代表产品结构越稳定、稳定性状况越好。对本发明的实施例1-4和比较例1-5中的含谷物发酵乳进行测量,测量结果具体参见如下表3。

[0130]

表3.产品稳定性结果

[0131][0132]

从表2给出的结果可以看出,放置21天后,实施例1-4的产品稳定性优于对比例1-5,尤其是实施例1-3所制备的含谷物的发酵乳非常稳定,析水高度几乎为零。

[0133]

产业上应用的可能性

[0134]

本发明通过挤压膨化工艺、酶解工艺、均质离心工艺得到的发酵乳甜度高、结构松散,与乳原料结合发酵后更稳定、酸甜比例更均衡。而且,本发明选取高碳水化合物含量且低脂肪含量的谷物,更进一步有助于谷物结构分解以及发酵乳的稳定。因此,本发明的发酵乳具有广阔的市场前景。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。