1.本发明涉及乳粉加工技术领域,尤其涉及一种乳粉及其生产方法。

背景技术:

2.gb13432-2013《预包装特殊膳食食用食品标签》问答(修订版)中要求,婴配粉中膳食纤维(单体或混合物含量)达到3%以上,才可以进行宣称。目前,在生产包含低聚半乳糖、低聚果糖等膳食纤维的乳粉过程中,特别是膳食纤维含量大于等于3%乳粉,常常出现料液黏度过高、不易干燥的问题,厚厚的奶垢附着在干燥塔内壁,且半成品粉颗粒容易形成硬核,严重影响产品的流动性和溶解性。

技术实现要素:

3.为了解决上述问题,本发明的目的在于提供一种乳粉及其生产方法,该方法通过调整膳食纤维的添加工艺,能够在提高乳粉中膳食纤维含量的同时改善乳粉的流动性,得到营养价值高、流动性好的乳粉产品。

4.本发明提供了一种乳粉生产方法,该方法包括将乳粉原料中的膳食纤维全部以湿法添加、或者以干法与湿法结合的方式添加;其中,所述膳食纤维包括低聚半乳糖和低聚果糖。

5.本发明研究发现:如果将低聚半乳糖和低聚果糖全部以干法添加,将导致乳粉均匀性差。上述乳粉生产方法通过将低聚半乳糖和低聚果糖以全部湿法添加或干法湿法结合的方式添加,能够有效提高产品均匀性。乳粉产品的流动性受颗粒的大小、光滑程度、料液黏度、水分含量等因素的影响,本发明通过控制低聚果糖和低聚半乳糖的添加方式使料液黏度降低、提高料液浓度、增大乳粉颗粒,进而提升乳粉产品的流动性。本发明提供的乳粉生产方法还能够在保证料液浓度适中、混合均匀的前提下提高低聚半乳糖和低聚果糖在乳粉原料中的含量,从而获得流动性好且达到gb13432-2013《预包装特殊膳食食用食品标签》问答(修订版)要求的膳食纤维宣称标准的高质量乳粉。此外,由于提高了料液流动性,本发明提供的方法在生产过程中可以使用重力输送乳粉,较少机械管道对粉体的破坏,避免颗粒破损,提高乳粉的溶解性和冲调性。

6.本发明研究发现,当膳食纤维以干法湿法结合的方式添加时,提高膳食纤维干法添加的比例有利于进一步提高料液的流动性、获得兼具良好流动性与均匀性的乳粉产品。在一些具体实施方案中,所述湿法添加的膳食纤维在膳食纤维添加总重中的占比可以控制为50wt%-100wt%,所述干法添加的膳食纤维与湿法添加的膳食纤维的质量比优选为1:1。

7.在本发明的具体实施方案中,所述生产方法可以包括将所述低聚半乳糖以干法添加,并且将所述低聚果糖以湿法添加;或者是将所述低聚半乳糖以湿法添加,并且将所述低聚果糖以干法添加;或者将所述低聚半乳糖分别以湿法和干法添加,并将所述低聚果糖分别以湿法和干法添加,例如将所述低聚半乳糖按照1:1的质量比分别以干法、湿法添加,并且将所述低聚果糖按照1:1的质量比分别以干法、湿法添加。

8.本发明的具体实施方案中,所述低聚半乳糖和低聚果糖的质量比一般控制为1:1。

9.在本发明的具体实施方案中,所述生产方法一般包括配料、杀菌浓缩、喷雾干燥、流化床二次干燥、干混的步骤,其中,所述湿法添加的操作一般在所述配料的步骤中进行,所述干法添加的操作一般在所述干混的步骤中进行。

10.在本发明的具体实施方案中,所述喷雾干燥一般是在喷雾干燥塔内进行,所述流化床二次干燥一般是依次在静态流化床、动态流化床内进行。

11.在本发明的具体实施方案中,杀菌浓缩得到的奶液的质量浓度可以达到52%-54%。相比于常规方法中浓缩后得到的奶液的质量浓度为48-50%,本发明提供的方法不仅能够有效提高奶液浓度,还能同时保证奶液的黏度适中、流动性好,不会出现结垢、成核等影响产品流动性和溶解性的问题。

12.在乳粉制作过程中,过高的杀菌温度虽然能保证产品微生物合格,但这一过程也会大大破坏蛋白,影响产品冲调性。与常规工艺中杀菌浓缩步骤的杀菌温度(92-95℃)相比,本发明提供的生产方法将杀菌的温度降低至85-90℃(优选为88℃),在保证产品微生物合格(即满足gb10765-2010和gb10767-2010中微生物限量的要求)的前提下,能够减小蛋白的破坏程度,减少蛋白变性点,有利于提高产品的冲调性和溶解度。

13.在本发明的具体实施方案中,在喷雾干燥的步骤中,奶液预热的温度可以控制为70-75℃,例如75℃。与常规工艺的奶液预热温度(65-68℃)相比,本发明提供的生产方法提高了奶液预热的温度,有利于降低奶液黏度、改善乳粉的冲调性,使生产过程顺畅、提高物料泵工作效率。并且,在乳粉生产的过程中同时采用上述膳食纤维添加方式(全部湿混、干法湿法结合)和提高浓奶预热温度可以进一步协同降低料液黏度、提高乳粉的流动性。

14.在本发明的具体实施方案中,所述流化床二次干燥一般依次在静态流化床、动态流化床中进行。

15.在本发明的具体实施方案中,在所述喷雾干燥和流化床二次干燥的步骤中,细粉全部在塔顶附聚。在一些实施方案中,所述细粉全部在塔顶附聚可以通过以下方式实现:在喷雾干燥塔排风口(设于喷雾干燥塔进风口对侧)和动态流化床排风口处(设于动态流化床进风口对侧)设置细粉收集系统,将经喷雾干燥、流化床二次干燥后得到的细粉由所述细粉收集系统重新捕集输送到喷雾干燥塔顶部,使细粉在下落过程中与喷雾形成的雾化的奶液液滴结合,形成大颗粒雾滴,在热空气作用下干燥成乳粉颗粒。

16.在本发明的具体实施方案中,所述细粉收集系统具体可以包括与喷雾干燥塔排风口连通的旋风分离器、以及与动态流化床排风口连通的旋风分离器。捕集、输送细粉的过程可以是所述喷雾干燥塔与动态流化床中的细粉通过排风口进入旋风分离器中、与风分离后再次被输送至喷雾干燥塔顶部的过程。在具体实施方案中,所述细粉收集系统一般通过输送管线与喷雾干燥塔的排风口/动态流化床的排风口连通,所述细粉收集系统一般通过附聚管线与喷雾干燥塔的顶部连通。

17.在本发明的具体实施方案中,细粉全部在塔顶附聚的过程可以是:在乳粉生产过程中,喷雾干燥形成的乳粉颗粒由粒径较大的大颗粒粉和粒径较小的细粉组成,在喷雾干燥、流化床二次干燥过程中,大颗粒粉会直接出粉(喷雾干燥塔出料的大颗粒粉依次进入静态流化床和动态流化床,经过流化床二次干燥之后筛粉、出粉),细粉则会沿着喷雾干燥塔和动态流化床排风口一并进入细粉收集系统之中被重新捕集并输送到喷雾干燥塔顶部,到

达塔顶之后,细粉会下落,并在下落过程中与喷雾形成的雾化的奶液液滴结合形成大颗粒雾滴,在热空气作用下水分蒸发干燥为乳粉颗粒,即发生再次的附聚。附聚后,乳粉颗粒中粒径较大的大颗粒粉会经过流化床二次干燥后出粉,而乳粉颗粒中粒径仍较小的细粉会再次进入细粉收集系统之中被重新捕集和输送到喷雾干燥塔顶部;通过重复上述过程,可以使细粉通过附聚变成粒径大的大颗粒粉,从而实现细粉全部在塔顶附聚。

18.与常规工艺采用细粉部分在塔顶附聚(即细粉在喷雾干燥塔内和动态流化床内与湿润的乳粉颗粒和干燥的乳粉颗粒结合)相比,本发明提供的生产方法采用细粉全部在塔顶附聚,通过细粉与奶液液滴在塔顶充分结合附聚,使附聚形成的乳粉颗粒具有“紧密葡萄型”结构,从而改善乳粉冲调性,尤其是改善乳粉冲调絮片的问题。

19.为了增加乳粉产品的溶解性,在乳粉制备过程中,现有的生产方法还会在流化床上将磷脂喷涂到乳粉表面。但是,本发明研究发现:如果在流化床上将全部磷脂喷涂到乳粉表面,一方面会使部分磷脂随着细粉附着在附聚管线的内壁上,形成厚厚的磷脂垢,不仅影响细粉运输,还可能导致附聚管线堵塞、影响干燥塔运行,不仅影响喷雾干燥塔的正常运行,还会导致捕集后的磷脂不能全部到达喷雾干燥塔塔顶,输送细粉的效率低且输送量少,即,按照常规工艺中将磷脂以喷涂方式进行添加,会导致捕集到的细粉无法全部到达干燥塔顶进行附聚;另一方面乳粉表面存在的磷脂也会严重影响乳粉滋气味。在本发明的生产方法中,磷脂的添加方式优选为:以磷脂总重为100%计,在配料的步骤中,将50-90wt%的磷脂通过湿法添加,更优选为湿法添加70-90wt%磷脂,进一步优选为湿法添加90wt%磷脂;在喷雾干燥的步骤中,将10-50wt%的磷脂(即剩余磷脂)通过喷涂工艺添加,更优选为喷涂添加10-30wt%的磷脂,进一步优选为喷涂添加10wt%的磷脂。与常规工艺中将100wt%的磷脂通过喷涂工艺添加的方式相比,本发明提供的磷脂添加方式能够大幅减少细粉表面存在的磷脂量,改善将细粉在附聚管线附聚的问题,延长细粉输送距离,增加向干燥塔顶输送的细粉量,为细粉全部在塔顶附聚创造有利条件,进而提高乳粉中颗粒的附聚程度,增加乳粉的溶解速度、改善乳粉的冲调性;同时,部分磷脂通过湿法添加还可以在保证乳粉产品速溶性的同时减少乳粉表面的磷脂含量、具有提高乳粉滋气味的技术效果。

20.在本发明的具体实施方案中,将上述杀菌温度范围、细粉全部在塔顶附聚的附聚方式、以及磷脂添加方式结合得到的生产工艺,能够同时改善乳粉的溶解速度和溶解度,从整体上改善乳粉的冲调性,获得具有乳粉颗粒大、吸水快、冲调性好、结合紧密不易破碎的“紧密葡萄型”结构的大颗粒乳粉。上述生产工艺与上述膳食纤维全部湿法、干湿结合的添加方式在提升乳粉溶解性方面能够有效协同,进一步提高乳粉的溶解性和冲调性。

21.在本发明的具体实施方案中,上述乳粉的生产方法可以包括以下过程:

22.1.配料:对原辅料进行备料、进料、添加原料粉、原料油和营养素、将占磷脂总重的50-90wt%(优选为70-90wt%,更优选为90wt%)的磷脂通过湿法添加,将部分(优选为占膳食纤维添加总重的50wt%-100wt%、更优选50wt%)膳食纤维通过湿法添加,对奶液均质、冷却。

23.2.杀菌浓缩:将配料后的奶液预热、闪蒸、85-90℃杀菌(优选为88℃),再进行蒸发浓缩,得到浓缩后的奶液,此时奶液的质量浓度可以达到52-54%。

24.3.喷雾干燥:将浓缩后的奶液在70-75℃(优选为75℃)预热、过滤、输送到喷雾干燥塔顶部进行附聚,奶液再与热空气热交换,蒸发,干燥得到的大颗粒粉由喷雾干燥塔的出

料口依次进入静态流化床和动态流化床进行二次干燥,有部分细粉也会随大颗粒粉一起进入静态流化床和动态流化床,另一部分细粉则沿着喷雾干燥塔排风口进入细粉收集系统的第一旋风分离器中进行捕集。在第一旋风分离器中将风和细粉分离,分离出的风被排出、分离出的细粉被附聚管线输送到喷雾干燥塔顶部。细粉由喷雾干燥塔顶部下落,并在下落过程中与雾化的奶液液滴结合形成大颗粒雾状液滴、在热空气作用下水分蒸发被干燥成乳粉颗粒、即发生再次附聚;

25.附聚得到的乳粉颗粒中粒径较大的大颗粒粉依次进入静态流化床、动态流化床进行二次干燥,乳粉颗粒中较小粒径的细粉经过排风口时被重新捕集进入细粉收集系统的第一旋风分离器中、经旋风分离后被重新输送到喷雾干燥塔顶部,重复进行附聚过程;循环上述捕集、输送、附聚过程,直至细粉在附聚后变成粒径大的大颗粒粉,达到能够通过细粉收集系统而不再被捕集的程度。

26.4.流化床二次干燥:将喷雾干燥得到的乳粉颗粒在静态流化床进行干燥处理,然后利用磷脂喷涂装置将占磷脂总重的10-50wt%(优选为10-30wt%,更优选为10wt%)磷脂喷涂到乳粉颗粒表面,再在动态流化床中对乳粉颗粒进行二次干燥、冷却。进入动态流化床的细粉被重新捕集、输送到喷雾干燥塔顶部,在由塔顶下落过程中与雾化的奶液液滴结合、在热空气作用下水分蒸发干燥为乳粉颗粒、即发生再次附聚;

27.附聚得到的乳粉颗粒中较小粒径的细粉通常在动态流化床中被重新捕集;乳粉颗粒中较大粒径的大颗粒粉经流化床二次干燥后筛粉、出粉,得到基粉,循环上述过程,直至细粉变成粒径大的大颗粒粉、达到能够不再被捕集的程度。通过喷雾干燥塔和动态流化床两部分的细粉捕集并输送到喷雾干燥塔顶部的操作,能够实现细粉全部在塔顶附聚。

28.5.预混、干混、包装:向检验合格的基粉以干法添加剩余(优选为占膳食纤维总重的0-50w%、更优选50wt%)的膳食纤维,然后与干混小料预混、干混、包装,得到乳粉产品。

29.本发明还提供了上述生产方法生产得到的乳粉。该乳粉具有较好的流动性和较高的低聚半乳糖、低聚果糖含量。在一些实施方案中,以乳粉的总质量为100%计,低聚半乳糖和低聚果糖在乳粉中的质量含量一共可以达到大于0%、小于等于6%。在一段乳粉中,以一段乳粉总重为100%计,所述低聚果糖和低聚半乳糖在一段乳粉中的质量含量一共可达到3%-6%。

30.本发明的有益效果在于:

31.本发明提供的乳粉生产方法能够在提高产品中低聚半乳糖和低聚果糖含量的同时改善乳粉的流动性和均匀性,避免生产过程中由于料液黏度过高导致的结垢、颗粒不易干燥、颗粒成核等影响生产进行和产品品质的问题。同时,该方法还能够有效提高乳粉的溶解性,获得膳食纤维含量高、冲调效果好的乳粉产品。

附图说明

32.图1为实施例1和实施例5的乳粉产品的流动性测试结果。

33.图2为实施例2-4和对比例1的乳粉产品的流动性测试结果。

34.图3为实施例1和实施例5的乳粉产品的溶解测试结果。

具体实施方式

35.为了对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

36.实施例1

37.本实施例提供了一种乳粉的生产方法,具体包括以下过程:

38.1、配料:当配料温度、真空度达到设定值后,将精确称量好的原料粉、原料油、占磷脂总重90wt%的磷脂、部分膳食纤维(占低聚半乳糖总重50wt%的低聚半乳糖和占低聚果糖总重50wt%的低聚果糖)及溶解好的营养素抽入真空混料罐进行混料,混料结束后对料液进行均质、冷却,暂存在混料暂存罐内。

39.2、杀菌浓缩:料液经预热、闪蒸后进入直喷式杀菌器,进入保温管,完成杀菌,杀菌温度为88℃;杀菌后的料液经过滤进,进入降膜式蒸发器,进行蒸发浓缩,得到浓缩后的奶液。

40.3、喷雾干燥:浓缩后的奶液经75℃预热、过滤,高压输送至干燥塔顶部,同时奶液与进入干燥塔的热空气进行热交换,奶液在下落的过程中被瞬间蒸发,在干燥塔底部形成乳粉颗粒。

41.4、流化床二次干燥:从干燥塔出来的乳粉颗粒经流化床二次干燥冷却,在此期间在乳粉表面进行磷脂喷涂(喷涂的磷脂占磷脂总重的10wt%),得到基粉。

42.5、预混、干混、包装:向检验合格的基粉干法添加剩余的膳食纤维(占低聚半乳糖总重50wt%的低聚半乳糖和占低聚果糖总重50wt%的低聚果糖),然后与干混小料进行预混后,加入干混机,按照配方比例,进行投料,完成干混,包装,得到乳粉产品,产品中低聚半乳糖和低聚果糖质量含量一共为3.7%,达到gb13432-2013《预包装特殊膳食食用食品标签》问答(修订版)要求的宣称标准。

43.实施例2

44.本实施例提供了一种乳粉的生产方法,具体包括以下过程:

45.1、配料:当配料温度、真空度达到设定值后,将精确称量好的原料粉、原料油、占磷脂总重90wt%的磷脂、部分膳食纤维(占低聚半乳糖总重60wt%的低聚半乳糖和占低聚果糖总重60wt%的低聚果糖)及溶解好的营养素抽入真空混料罐进行混料,混料结束后对料液进行均质、冷却,暂存在混料暂存罐内。

46.2、杀菌浓缩:料液经预热、闪蒸后进入直喷式杀菌器,进入保温管,完成杀菌,杀菌温度为88℃;杀菌后的料液经过滤进,进入降膜式蒸发器,进行蒸发浓缩,得到浓缩后的奶液。

47.3、喷雾干燥:浓缩后的奶液经75℃预热、过滤,高压输送至干燥塔顶部,同时奶液与进入干燥塔的热空气进行热交换,奶液在下落的过程中被瞬间蒸发,在干燥塔底部形成乳粉颗粒。

48.4、流化床二次干燥:从干燥塔出来的乳粉颗粒经流化床二次干燥冷却,在此期间在乳粉表面进行磷脂喷涂(喷涂的磷脂占磷脂总重的10wt%),得到基粉。

49.5、预混、干混、包装:向检验合格的基粉干法添加剩余的膳食纤维(占低聚半乳糖总重40wt%的低聚半乳糖和占低聚果糖总重40wt%的低聚果糖),然后与干混小料进行预混后,加入干混机,按照配方比例,进行投料,完成干混,包装,得到乳粉产品,产品中低聚半

乳糖和低聚果糖质量含量一共为3.7%。

50.实施例3

51.本实施例提供了一种乳粉的生产方法,具体包括以下过程:

52.1、配料:当配料温度、真空度达到设定值后,将精确称量好的原料粉、原料油、占磷脂总重90wt%的磷脂、部分膳食纤维(占低聚半乳糖总重70wt%的低聚半乳糖和占低聚果糖总重70wt%的低聚果糖)及溶解好的营养素抽入真空混料罐进行混料,混料结束后对料液进行均质、冷却,暂存在混料暂存罐内。

53.2、杀菌浓缩:料液经预热、闪蒸后进入直喷式杀菌器,进入保温管,完成杀菌,杀菌温度为88℃;杀菌后的料液经过滤进,进入降膜式蒸发器,进行蒸发浓缩,得到浓缩后的奶液。

54.3、喷雾干燥:浓缩后的奶液经75℃预热、过滤,高压输送至干燥塔顶部,同时奶液与进入干燥塔的热空气进行热交换,奶液在下落的过程中被瞬间蒸发,在干燥塔底部形成乳粉颗粒。

55.4、流化床二次干燥:从干燥塔出来的乳粉颗粒经流化床二次干燥冷却,在此期间在乳粉表面进行磷脂喷涂(喷涂的磷脂占磷脂总重的10wt%),得到基粉。

56.5、预混、干混、包装:向检验合格的基粉干法添加剩余的膳食纤维(占低聚半乳糖总重30wt%的低聚半乳糖和占低聚果糖总重30wt%的低聚果糖),然后与干混小料进行预混后,加入干混机,按照配方比例,进行投料,完成干混,包装,得到乳粉产品,产品中低聚半乳糖和低聚果糖质量含量一共为3.6%。

57.实施例4

58.本实施例提供了一种乳粉的生产方法,具体包括以下过程:

59.1、配料:当配料温度、真空度达到设定值后,将精确称量好的原料粉、原料油、占磷脂总重90wt%的磷脂、部分膳食纤维(占低聚半乳糖总重80wt%的低聚半乳糖和占低聚果糖总重80wt%的低聚果糖)及溶解好的营养素抽入真空混料罐进行混料,混料结束后对料液进行均质、冷却,暂存在混料暂存罐内。

60.2、杀菌浓缩:料液经预热、闪蒸后进入直喷式杀菌器,进入保温管,完成杀菌,杀菌温度为88℃;杀菌后的料液经过滤进,进入降膜式蒸发器,进行蒸发浓缩,得到浓缩后的奶液。

61.3、喷雾干燥:浓缩后的奶液经75℃预热、过滤,高压输送至干燥塔顶部,同时奶液与进入干燥塔的热空气进行热交换,奶液在下落的过程中被瞬间蒸发,在干燥塔底部形成乳粉颗粒。

62.4、流化床二次干燥:从干燥塔出来的乳粉颗粒经流化床二次干燥冷却,在此期间在乳粉表面进行磷脂喷涂(喷涂的磷脂占磷脂总重的10wt%),得到基粉。

63.5、预混、干混、包装:向检验合格的基粉干法添加剩余的膳食纤维(占低聚半乳糖总重20wt%的低聚半乳糖和20wt%的低聚果糖),然后与干混小料进行预混后,加入干混机,按照配方比例,进行投料,完成干混,包装,得到乳粉产品,产品中低聚半乳糖和低聚果糖质量含量一共为3.7%。

64.实施例5

65.本实施例提供了一种乳粉生产方法,其与实施例1的方法区别在于:所有膳食纤维

(低聚半乳糖和低聚果糖)全部以湿法添加,其他生产过程与工艺参数均与实施例1的方法相同。得到的乳粉产品中低聚半乳糖和低聚果糖的质量含量一共为3.7%。

66.对比例1

67.本对比例提供了一种乳粉生产方法,其与实施例1的方法区别在于:所有膳食纤维(低聚半乳糖和低聚果糖)全部以干法添加,其他生产过程与工艺参数均与实施例1的方法相同。

68.测试例1

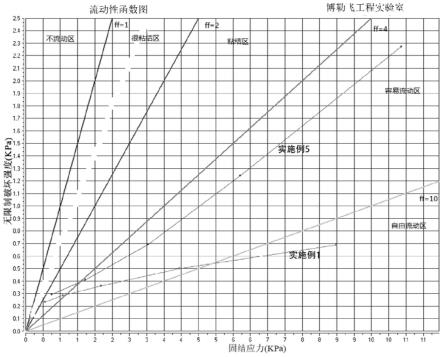

69.采用美国brookfield博勒飞pft粉体流动测试仪测试实施例1-5和对比例1的产品的粉体流动函数,结果如图1和图2所示。

70.图1和图2分为五个区域,从左至右代表“不流动区”、“很粘结区”、“粘结区”“容易流动区”及“自由流动区”;流动函数绘出的是无限制破坏强度对应固结应力的图线。流动因子(ff)值越大,粉末的流动性就越好。

71.从图1和图2中可以看出,实施例1-5的产品的流动性明显好于对比例1的产品的流动性,证明采用本发明提供的乳粉生产方法能够在提升低聚半乳糖和低聚果糖含量的情况下有效提高产品流动性。

72.测试例2

73.本测试例对以上产品的粒径进行测试,测试结果总结在表1中。

74.表1

75.粒径μm实施例5,%实施例1,%0-450.90.145-7500.275-150911.7150-25030.735.3250-35543.949.4355-4257.225.3

76.从表1可以看出,实施例1和实施例5生产的乳粉产品中大部分颗粒(99%以上)的粒径都在75μm以上,属于大颗粒粉,具有良好的溶解性和冲调性。

77.将实施例1与实施例5做进一步对比可以看出,实施例1的粒径整体大于实施例5产品的粒径,并且实施例1的粒径分布均匀程度也好于实施例5的粒径分布。这是由于相比于实施例5全部湿法添加膳食纤维的方式,实施例1采用干法湿法结合添加膳食纤维的方式能够在保证料液黏度适中的前提下进一步提高浓奶浓度,获得粒径更大的颗粒,进而有利于提升产品的冲调性。

78.测试例3

79.本测试例对实施例1和实施例5的产品的溶解性进行测试。量取100ml、50℃的温开水于200ml烧杯中,称取14.2g乳粉样品于硫酸纸上,将称好的乳粉倒入烧杯中,溶解一段时间后倒入平面皿观察溶解效果,结果如图3所示。

80.图3的a图为实施例1产品的溶解效果、图3的b图为实施例5产品的溶解效果,可以看出,两个产品均具有良好的溶解性和冲调性,说明本发明提供的方法生产的乳粉兼具膳食纤维含量高、流动性高、冲调性好的特点。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。