聚酯系纤维、使用其的绒头布帛及它们的制造方法

1.本技术是2020年12月24日递交的中国专利申请no.201980043450.x(国际申请号为pct/jp2019/022725,发明名称:聚酯系纤维、使用其的绒头布帛及它们的制造方法)的分案申请。

技术领域

2.本发明涉及能够对绒头布帛的立毛表层部赋予优异的卷缩除去性的聚酯系纤维、使用其的绒头布帛及它们的制造方法。

背景技术:

3.在作为仿照天然毛皮的人工毛皮的绒头布帛(也称为立毛布帛)中,以往广泛地将手感及光泽非常近似兽毛的丙烯腈纤维及/或改性丙烯腈纤维作为绒头纤维使用。另一方面,丙烯腈纤维及改性丙烯腈纤维由于因缺乏弹性而直不起来,所以使用这些纤维的绒头布帛缺乏使用中的倒绒恢复性(sag-recovery)及体积感(voluminousness),与天然毛皮有区别。

4.因而,提出了使用聚酯系纤维作为绒头纤维,但使用了聚酯系纤维的绒头布帛虽然倒绒恢复性及体积感优异,但是如果绒头布帛制作时的抛光处理的温度低,则不能将立毛表层部的绒头纤维的卷缩充分除去,因来自绒头纤维相互间的缠绕而有硬梆梆的触感,进而产生毛裂,触感和外观都与天然毛皮有区别。一般来讲,使用了聚酯系纤维的绒头布帛的抛光需要接近200℃的温度,从耐热性的观点出发,难以与以往使用的丙烯腈纤维及改性丙烯腈纤维并用。

5.因此,专利文献1中,提出了通过调整纤维截面、纤度、纤维长、卷缩数、卷缩率及卷缩坚固度等来改进聚酯系纤维的卷缩除去性的方案。专利文献2中,提出了通过在制丝工序中,在1~7%的限制收缩条件下实施了160~230℃的热处理后赋予卷缩,来改进聚酯系纤维的抛光处理中的卷缩除去性的方案。

6.现有技术文献

7.专利文献

8.专利文献1:日本特开昭60-162857号公报

9.专利文献2:日本特开平5-140860号公报

技术实现要素:

10.发明要解决的问题

11.但是,在将专利文献1及2中提出的聚酯系纤维用于绒头布帛时,哪种情况下抛光都要求170℃至200℃左右的温度,需要进一步改进卷缩除去性。

12.本发明为了解决上述以往的问题,提供一种能够对绒头布帛的立毛表层部相对于160℃以下的比较低温的抛光处理赋予高的卷缩除去性、而且能够对绒头布帛赋予良好的外观及倒绒恢复性、体积感的聚酯系纤维、使用其的绒头布帛及它们的制造方法。

13.用于解决课题的手段

14.本发明在1个以上的实施方式中涉及聚酯系纤维,其特征在于:是具有卷缩的聚酯系纤维,在垂直地吊挂所述聚酯系纤维、并在4mg/dtex的载荷下在90℃以上且120℃以下的温度下干热处理60秒时,热处理后的4mg/dtex载荷下的聚酯系纤维的纤维长与热处理后的无载荷下的聚酯系纤维的纤维长的差低于3%。

15.在本发明的1个以上的实施方式中,一边施加3kpa以上且20kpa以下的压力,一边将所述聚酯系纤维与纯水一同填充到耐压容器内,在98℃进行60分钟的湿热处理,垂直地吊挂湿热处理后的聚酯系纤维,在4mg/dtex的载荷下在90℃以上且120℃以下的温度进行60秒的干热处理时,热处理后的4mg/dtex载荷下的聚酯系纤维的纤维长与热处理后的无载荷下的聚酯系纤维的纤维长的差优选低于3%。

16.在本发明的1个以上的实施方式中,所述聚酯系纤维的杨氏模量优选为4gpa以上。在本发明的1个以上的实施方式中,所述聚酯系纤维的单纤维纤度优选为10dtex以下。在本发明的1个以上的实施方式中,所述聚酯系纤维的纤维截面为扁平形状,用纤维截面的长边的长度/纤维截面的短边的长度的比表示的扁平比优选为2以上且8以下。

17.本发明在1个以上的实施方式中涉及聚酯系纤维的制造方法,其特征在于:具有对将聚酯系树脂或聚酯系树脂组合物熔融纺丝后拉伸的拉伸丝赋予卷缩的赋予卷缩工序,在赋予卷缩工序前、赋予卷缩工序后或赋予卷缩工序的前后,不对拉伸丝进行热处理,或在赋予卷缩工序前、赋予卷缩工序后或赋予卷缩工序的前后,在25℃以上且120℃以下的温度下对拉伸丝进行热处理,或者在赋予卷缩工序前,在100℃以上且200℃以下的温度下对拉伸丝进行热处理,且在赋予卷缩工序后,在25℃以上且140℃以下的温度下对拉伸丝进行热处理。

18.在本发明的1个以上的实施方式中,优选在赋予卷缩工序后,在25℃以上且120℃以下的温度下对赋予了卷缩的拉伸丝进行热处理。

19.本发明在1个以上的实施方式中涉及一种绒头布帛,所述绒头布帛含有绒头部全体的30重量%以上的所述聚酯系纤维。

20.本发明的1个以上的实施方式的绒头布帛含有长绒头部及短绒头部,长绒头部的平均绒头长与短绒头部的平均绒头长的差也可以为2mm以上。本发明的1个以上的实施方式的绒头布帛中,长绒头部也可以包含由含有35重量%以上且低于95重量%的丙烯腈的丙烯酸系共聚物构成的改性丙烯腈纤维。

21.本发明在1个以上的实施方式中涉及绒头布帛的制造方法,其特征在于:是所述绒头布帛的制造方法,在90℃以上且160℃以下的温度下进行抛光。

22.发明效果

23.根据本发明,能够提供可对绒头布帛的立毛表层部相对于90℃以上且160℃以下的比较低温的抛光处理赋予高的卷缩除去性、同时能够对绒头布帛赋予良好的外观及倒绒恢复性、体积感的聚酯系纤维、使用其的绒头布帛。

24.此外,根据本发明的制造方法,能够制作可对绒头布帛的立毛表层部相对于90℃以上且160℃以下的比较低温的抛光处理赋予高的卷缩除去性、同时能够对绒头布帛赋予良好的外观及倒绒恢复性、体积感的聚酯系纤维、使用其的绒头布帛。

附图说明

25.图1示出纤维截面的示意图,(a)是圆形的纤维截面的示意图,(b)是长方形的纤维截面的示意图,(c)是椭圆形的纤维截面的示意图,(d)是扁平多叶形的纤维截面的示意图,(e)是缩颈扁平形的纤维截面的示意图。

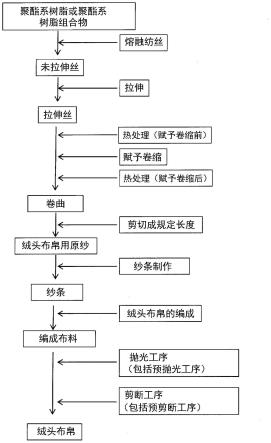

26.图2是表示本发明的1个以上的实施方式中涉及的绒头布帛的制造工序的1个例子的流程图。

27.图3是用于说明绒头布帛中的聚酯系纤维(绒头纤维)的卷缩除去性的评价基准的说明图。

28.图4是用于说明绒头布帛的倒绒恢复性及体积感的评价基准的说明图。

29.图5是用于说明绒头布帛的外观评价基准的说明图。

具体实施方式

30.本发明者们为了解决上述课题反复进行了锐意研究。其结果是,发现:在将通过下述工序:即,在赋予卷缩工序前、赋予卷缩工序后或赋予卷缩工序的前后,不对拉伸丝进行热处理;或在赋予卷缩工序前、赋予卷缩工序后或赋予卷缩工序的前后,在25℃以上且120℃以下的温度下对拉伸丝进行热处理;或者在赋予卷缩工序前,在100℃以上且200℃以下的温度下对拉伸丝进行热处理,且在赋予卷缩工序后,在25℃以上且140℃以下的温度下对拉伸丝进行热处理而得到的具有卷缩的聚酯系纤维垂直地吊挂、并在4mg/dtex的载荷下在90℃以上且120℃以下的温度下干热处理60秒时,热处理后的4mg/dtex载荷下的聚酯系纤维的纤维长与热处理后的无载荷下的聚酯系纤维的纤维长的差低于3%,使用了该纤维(有时称为卷曲纤维束)的绒头布帛通过在90℃以上且160℃以下的温度下进行抛光,可恰如其分地除去绒头布帛的表层部的卷缩,能够实现外观良好、而且倒绒恢复性及体积感也良好的绒头布帛。在本发明的1个以上的实施方式中,所谓“在将聚酯系纤维垂直吊挂、并在4mg/dtex的载荷下在90℃以上且120℃以下的温度下干热处理60秒时,热处理后的4mg/dtex载荷下的聚酯系纤维的纤维长与热处理后的无载荷下的聚酯系纤维的纤维长的差低于3%”,是指在90℃以上且120℃以下的温度范围内,将聚酯系纤维垂直地吊挂、并在4mg/dtex的载荷下干热处理60秒时,热处理后的4mg/dtex载荷下的聚酯系纤维的纤维长与热处理后的无载荷下的聚酯系纤维的纤维长的差低于3%。也就是说,是指排除了下述情况,即:将在低于90℃的温度下干热处理60秒时,热处理后的4mg/dtex载荷下的聚酯系纤维的纤维长与热处理后的无载荷下的聚酯系纤维的纤维长的差低于3%的情况、和在超过120℃的温度下干热处理60秒时,热处理后的4mg/dtex载荷下的聚酯系纤维的纤维长与热处理后的无载荷下的聚酯系纤维的纤维长的差低于3%的情况。

31.在本发明的1个以上的实施方式中,构成聚酯系纤维的聚酯系树脂没有特别的限定,例如能够使用以聚对苯二甲酸亚烷基二醇酯及/或聚对苯二甲酸亚烷基二醇酯为主体的共聚聚酯。作为上述聚对苯二甲酸亚烷基二醇酯,没有特别的限定,例如可列举聚对苯二甲酸乙二醇酯、聚对苯二甲酸丙二醇酯、聚对苯二甲酸丁二醇酯、聚对苯二甲酸三亚甲基二醇酯等。其中,从热特性的观点出发,优选聚对苯二甲酸乙二醇酯。作为以上述聚对苯二甲酸亚烷基二醇酯为主体的共聚聚酯,没有特别的限定,例如可列举以聚对苯二甲酸乙二醇酯、聚对苯二甲酸丙二醇酯、聚对苯二甲酸丁二醇酯、聚对苯二甲酸三亚甲基二醇酯等聚对

苯二甲酸亚烷基二醇酯为主体、并含有其它共聚成分的共聚聚酯等。其中,从热特性的观点出发,优选以聚对苯二甲酸乙二醇酯为主体的共聚聚酯。本发明中,所谓“主体”,意味是含有50摩尔%以上的成分,“以聚对苯二甲酸亚烷基二醇酯为主体的共聚聚酯”,指的是含有50摩尔%以上的聚对苯二甲酸亚烷基二醇酯的共聚聚酯。“以聚对苯二甲酸亚烷基二醇酯为主体的共聚聚酯”优选含有60摩尔%以上、更优选含有70摩尔%以上、进一步优选含有80摩尔%以上的聚对苯二甲酸亚烷基二醇酯。

32.作为上述的其它共聚成分,例如可列举间苯二甲酸、邻苯二甲酸、萘二羧酸、对苯二羧酸、偏苯三酸、均苯四酸、琥珀酸、戊二酸、己二酸、辛二酸、壬二酸、癸二酸、十二烷二酸等多元羧酸及它们的衍生物、含有5-钠代磺基间苯二甲酸、5-钠代磺基间苯二甲酸二羟基乙酯等磺酸盐的二羧酸及它们的衍生物、1,2-丙二醇、1,3-丙二醇、1,4-丁二醇、1,6-己二醇、新戊二醇、1,4-环己烷二甲醇、二甘醇、聚乙二醇、三羟甲基丙烷、季戊四醇、4-羟基安息香酸、ε-己内酯、双酚a的乙二醇醚等。这些其它的共聚成分可以单独使用一种,也可以并用二种以上。

33.作为以上述聚对苯二甲酸亚烷基二醇酯为主体的共聚聚酯的具体例子,例如可列举以聚对苯二甲酸乙二醇酯为主体,与选自双酚a的乙二醇醚、1,4-环己烷二甲醇、间苯二甲酸及5-钠代磺基间苯二甲酸二羟基乙酯中的一种以上的化合物共聚而成的聚酯等。

34.上述聚对苯二甲酸亚烷基二醇酯及以上述聚对苯二甲酸亚烷基二醇酯为主体的共聚聚酯可以单独使用,也可以两种以上组合地使用。其中,优选将聚对苯二甲酸乙二醇酯、聚对苯二甲酸丙二醇酯、聚对苯二甲酸丁二醇酯、聚对苯二甲酸三亚甲基二醇酯或以聚对苯二甲酸乙二醇酯为主体并共聚了双酚a的乙二醇醚的聚酯、以聚对苯二甲酸乙二醇酯为主体并共聚了1,4-环己烷二甲醇的聚酯、以聚对苯二甲酸乙二醇酯为主体并共聚了间苯二甲酸的聚酯、及以聚对苯二甲酸乙二醇酯为主体并共聚了5-钠代磺基间苯二甲酸二羟基乙酯的聚酯等单独使用或2种以上组合地使用。

35.上述聚酯系树脂的固有粘度(iv值)没有特别的限定,但优选为0.3以上且1.2以下,更优选为0.4以上且1.0以下。如果固有粘度为0.3以上,则所得到的纤维的机械强度不下降。此外,如果固有粘度为1.2以下,则分子量不过于增大,熔融粘度不会过于提高,熔融纺丝变得容易,而且纤度也容易均匀。

36.也可以在构成上述聚酯系纤维的聚酯系树脂中,根据需要添加例如消光剂、润滑剂、抗氧化剂、着色颜料、稳定剂、阻燃剂、强化剂等添加剂。作为消光剂,例如可列举二氧化钛等。作为润滑剂,例如可列举二氧化硅及氧化铝等微粒。

37.上述聚酯系纤维具有卷缩(也称为卷曲)。在本发明的1个以上的实施方式中,上述卷缩指的是通过齿轮卷曲法或填料箱法等公知的赋予卷缩方法赋予的卷缩,没有特别的限定。上述聚酯系纤维的卷缩数没有特别的限定,但是例如从蓬松性及梳毛机通过性的观点出发,卷缩数优选为5个/25mm以上且18个/25mm以下,更优选为8个/25mm以上且14个/25mm以下。在本发明的1个以上的实施方式中,卷缩数是按照jis l-1015测定的。

38.在本发明的1个以上的实施方式中,具有卷缩的聚酯系纤维的形态没有特别的限定,例如可列举长丝状态、短纤维状态、及长丝集聚而成的纤维束状态等。

39.上述聚酯系纤维的卷缩除去性优异,在将聚酯系纤维垂直地吊挂、并在4mg/dtex的载荷下在90℃以上且120℃以下的温度下干热处理60秒时,热处理后的4mg/dtex载荷下

的聚酯系纤维的纤维长与热处理后的无载荷下的聚酯系纤维的纤维长的差低于3%。“4mg/dtex的载荷下的纤维长与无载荷下的纤维长的差低于3%”意味着卷缩被除去。也就是说,上述聚酯系纤维的卷缩除去温度为90℃以上且120℃以下。在本发明的1个以上的实施方式中,聚酯系纤维的卷缩除去温度是按以下方法算出的,即:以形成9000dtex的纤维束的方式捆扎聚酯系纤维,以试样长度达到大约200mm的方式将该纤维束的两端切齐,垂直地吊在对流型热风干燥机内,对该纤维束施加每1dtex为4mg的载荷(具体地讲,在该纤维束的下端悬挂砝码36g),从50℃开始每10℃在规定的温度下进行60秒热处理,在各个热处理后,测定施加4mg/dtex的载荷的状态的纤维束的长度a及除去载荷后的无载荷的状态的纤维束的长度b,求出其差(也就是说,按下述数式(1)算出的长度的变化率)低于3%的温度的最低值,将此过程进行5次,算出其平均值。

40.长度的变化率(%)=(a-b)/a

×

100

ꢀꢀ

(1)

41.换句话讲,在本发明的1个以上的实施方式中,上述聚酯系纤维满足以下的数式(2)的最低温度(卷缩除去温度)为90℃以上且120℃以下。

42.(a-b)/a

×

100<3

ꢀꢀ

(2)

43.但是,式(2)中,a表示在对上述聚酯系纤维的纤维束施加每1dtex 4mg的载荷的状态下在规定的温度下进行了60秒干热处理后,在施加每1dtex4mg的载荷的状态下的纤维束的长度,b表示在进行了同样的操作后,除去载荷时的纤维束的长度。

44.在本发明的1个以上的实施方式中,一边施加3kpa以上且20kpa以下的压力,一边将所述聚酯系纤维与纯水一同填充到耐压容器内,在98℃进行60分钟的热水处理,垂直地吊挂热水处理处理后的聚酯系纤维,在4mg/dtex的载荷下在90℃以上且120℃以下的温度下干热处理60秒时,热处理后的4mg/dtex载荷下的聚酯系纤维的纤维长与热处理后的无载荷下的聚酯系纤维的纤维长的差优选低于3%。也就是说,在本发明的1个以上的实施方式中,即使在一边施加3kpa以上且20kpa以下的压力一边将上述聚酯系纤维与纯水一同填充到耐压容器内、在98℃进行了60分钟热水处理后,热水处理后的聚酯系纤维的满足上述式(2)的温度(卷缩除去温度)也优选为90℃以上且120℃以下。

45.本发明中,通过聚酯系纤维的卷缩除去温度为90℃以上且120℃以下,该聚酯系纤维在绒头布帛加工工序之一的抛光工序中,在90℃以上且160℃以下的比较低的温度范围下可以恰如其分地将卷缩除去,具体地讲,容易仅除去绒头布帛的立毛表层部的卷缩,因此可得到外观良好,倒绒恢复性及体积感优异的绒头布帛。在卷缩除去温度超过120℃时,在90℃以上且160℃以下的低温下的抛光处理中,卷缩除去不充分,绒头纤维的卷缩几乎没有被除去,为外观和触感低劣的绒头布帛。另一方面,在卷缩除去温度低于90℃时,在90℃以上且160℃以下的低温下的抛光处理中,绒头纤维的卷缩几乎完全被除去,为倒绒恢复性及体积感欠缺的绒头布帛。如果上述聚酯系纤维即使在热水处理后,卷缩除去温度也为90℃以上且120℃以下,则即使经由热水条件下的染色等工序,也可以在90℃以上且160℃以下的低温下的抛光工序中恰如其分地将卷缩除去,具体地讲,容易除去绒头布帛的仅立毛表层部的卷缩,因此可得到外观良好、倒绒恢复性及体积感优异的绒头布帛。

46.上述聚酯系纤维没有特别的限定,例如单纤维纤度优选为10dtex以下,更优选为5dtex以下。在单纤维纤度超过10dtex时,抛光处理中导热容易不充分,为了恰如其分地除去卷缩,有时要求增加抛光的次数。此外,通过增加抛光次数,有损失柔软的手感的顾虑。此

外,上述聚酯系纤维没有特别的限定,但从纤维梳理性(fiber handleability)的观点出发,例如优选单纤维纤度为1dtex以上。

47.上述聚酯系纤维没有特别的限定,例如,截面形状可以是圆形,也可以是扁平形状。从提高绒头布帛的倒绒恢复性的观点出发,上述聚酯系纤维优选为纤维截面的长边的长度(b)比纤维截面的短边的长度(a)大的扁平形状,更优选纤维截面的长边的长度(b)为纤维截面的短边的长度(a)的2倍以上。上述聚酯系纤维没有特别的限定,例如,从提高绒头布帛的体积感的观点出发,纤维截面的长边的长度(b)优选为纤维截面的短边的长度(a)的8倍以下,更优选为6倍以下。所谓纤维截面的长边,为纤维截面的最大长度,也就是说在连结纤维截面的外周的任意的两点的直线中,成为最大长度的直线。所谓纤维截面的短边,为纤维截面的最大宽度,也就是说,在以与纤维截面的长边垂直的方式连结纤维截面的外周的任意的两个点时,成为最大长度的连结两个点的直线。再者,在圆形的情况下,纤维截面的长边的长度(b)与纤维截面的短边的长度(a)相同。

48.上述聚酯系纤维的截面形状没有特别的限定,具体地讲,可列举圆形(图1a)、以及扁平形状,例如长方形(图1b)、椭圆形状(图1c)、扁平多叶形状(图1d)、缩颈扁平形状(图1e)等。

49.在本发明的1个以上的实施方式中,关于上述聚酯系纤维,在赋予卷缩工序前、赋予卷缩工序后或赋予卷缩工序的前后不对拉伸丝进行热处理;或在赋予卷缩工序前、赋予卷缩工序后或赋予卷缩工序的前后,在25℃以上且120℃以下的温度下对拉伸丝进行热处理;或者在赋予卷缩工序前,在100℃以上且200℃以下的温度下对拉伸丝进行热处理,并且在赋予卷缩工序后,在25℃以上140℃以下的温度下对拉伸丝进行热处理,除此以外,可用与通常的聚酯系纤维同样的制造方法进行制作。

50.在本发明的1个以上的实施方式中,所谓“赋予卷缩工序前”,指的是从聚酯系纤维的拉伸工序的结束到赋予卷缩的工序的开始为止的期间,所谓“赋予卷缩工序后,指的是从赋予卷缩的工序的结束到得到具有最终的卷缩的聚酯系纤维为止的期间。例如,如果为“在赋予卷缩工序后,在100℃对拉伸丝进行热处理”,则100℃的热处理在从赋予卷缩的工序的结束到得到具有最终的卷缩的聚酯系纤维为止的期间进行。在赋予卷缩工序的前后,也可以包含热处理工序以外的工序,例如油剂涂布工序或定长剪切工序、退卷工序等。

51.通过在赋予卷缩工序前、赋予卷缩工序后或赋予卷缩工序的前后,不对拉伸丝进行热处理;或者在赋予卷缩工序前、赋予卷缩工序后或赋予卷缩工序的前后,在25℃以上且120℃以下的温度下对拉伸丝进行热处理,在赋予卷缩工序的前后不会促进聚酯系纤维的结晶化,因此,可得到卷缩除去温度为90℃以上且120℃以下的聚酯系纤维,如上所述,通过将该聚酯系纤维用于绒头布帛,该聚酯系纤维在绒头布帛加工工序的90℃以上且160℃以下的低温下的抛光工序中可恰如其分地除去卷缩,具体地讲,容易除去绒头布帛的仅立毛表层部的卷缩,因此可得到外观良好、倒绒恢复性及体积感优异的绒头布帛。

52.在本发明的1个以上的实施方式中,从降低聚酯系纤维的收缩率的观点出发,优选在赋予卷缩工序前不进行热处理,而在赋予卷缩工序后,在25℃以上且120℃以下的温度下对拉伸丝进行热处理,更优选在60℃以上且110℃以下的温度下进行热处理,进一步优选在80℃以上且110℃以下的温度下进行热处理。热处理的时间没有特别的限定,例如也可以为10分钟以上且50分钟以下。具体地讲,赋予卷缩工序后的热处理优选在60℃以上且110℃以

下的温度下进行10分钟以上且50分钟以下,更优选在80℃以上且110℃以下进行20分钟以上且40分钟以下。在仅在赋予卷缩工序后对拉伸丝进行热处理时,如果热处理的温度超过120℃,则赋予给聚酯系纤维的卷缩被强固地固定,聚酯系纤维的卷缩除去温度超过120℃。如果热处理的时间为50分钟以下,则生产性及生产工序性良好。

53.在本发明的1个以上的实施方式中,当在赋予卷缩工序的前后对拉伸丝进行热处理时,也可以在赋予卷缩工序前,在100℃以上且200℃以下的温度下对拉伸丝进行热处理,且在赋予卷缩工序后,在25℃以上且140℃以下的温度下对拉伸丝进行热处理。在此种情况下,在赋予卷缩工序前,优选在100℃以上且170℃以下对拉伸丝进行热处理,更优选在100℃以上且150℃以下的温度下对拉伸丝进行热处理。此外,在赋予卷缩工序后,优选在25℃以上且130℃以下进行热处理,更优选在25℃以上且120℃以下进行热处理。热处理的时间没有特别的限定,但在赋予卷缩工序前,例如可以为10秒以上且5分钟以下,也可以为20秒以上且4分钟以下,在赋予卷缩工序后,例如可以为5分钟以上且40分钟以下,也可以为10分钟以上且30分钟以下。通过在赋予卷缩工序的前后,按上述的条件对拉伸丝进行热处理,所得到的聚酯系纤维的卷缩除去温度降低。特别是,当在赋予卷缩工序的前后,按上述条件对拉伸丝进行热处理时,所得到的聚酯系纤维即使在热水处理后,卷缩除去温度也容易达到90℃以上且120℃以下,即使经过热水条件下的染色等工序,在90℃以上且160℃以下的低温下的抛光工序中也可恰如其分地除去卷缩,具体地讲,容易除去绒头布帛的仅立毛表层部的卷缩,因此可得到外观良好、倒绒恢复性及体积感优异的绒头布帛。

54.在赋予卷缩工序前及/或赋予卷缩工序后进行的热处理,可以是干热处理,也可以是湿热处理。从工序简便的角度出发,优选为干热处理。例如,可采用均热风干燥机或吸入式的干燥机等进行干热处理。上述热处理,也可以在缓和状态下进行,缓和率没有特别的限定,例如也可以为20%以下。

55.除上述工序以外,可通过与通常的聚酯系纤维同样的制造方法来制作聚酯系纤维。例如,可通过采用各种通常的混炼机将聚酯系树脂或聚酯系树脂及添加剂干式混合而成的聚酯系树脂组合物熔融混炼,在形成颗粒化后进行熔融纺丝来制作。关于熔融纺丝,将挤压机、齿轮泵、喷嘴等的温度(纺丝温度)设定为250℃以上且300℃以下,进行熔融纺丝,在使纺纱丝条通过加热筒后,冷却至聚酯系树脂的玻璃转变点以下,按50m/分钟以上且4500m/分钟以下的速度引出,由此可得到纺纱丝条(未拉伸丝)。纺纱丝条(未拉伸丝)的拉伸可通过热拉伸来进行。作为热拉伸中的加热装置,可使用加热辊、热板、蒸汽喷射装置、温水槽等,也可以适宜并用这些装置。

56.赋予卷缩可通过齿轮卷曲机及填料箱式的卷曲机等公知的赋予卷缩装置进行。与通常的赋予卷缩时同样,可在预先将聚酯系纤维加热至软化温度以上的状态下赋予卷缩。预热与通常的赋予卷缩时同样,可通过湿热例如85℃以上且110℃以下的蒸汽进行。

57.在本发明的1个以上的实施方式中,聚酯系纤维的杨氏模量优选为4.0gpa以上,更优选为5.0gpa以上。因为杨氏模量越高,纤维的刚性就越提高,绒头布帛的体积感就越好。

58.在本发明的1个以上的实施方式中,绒头布帛在绒头部含有上述聚酯系纤维。本发明中,所谓绒头部,指的是将绒头布帛的衬布(也称为地组织)部分除去的立毛部分。从倒绒恢复性及体积感的观点出发,优选以绒头部全体的30重量%以上、更优选以40重量%以上、进一步优选以50重量%以上的含量含有上述聚酯系纤维。以下,将构成绒头部的纤维记述

为绒头纤维。

59.上述绒头布帛从实现近似天然毛皮的二层结构的观点出发,优选含有绒头长不同的长绒头部及短绒头部,长绒头部的平均绒头长与短绒头部的平均绒头长的差优选为2mm以上,更优选为5mm以上且50mm以下。本发明中,所谓平均绒头长,是使构成绒头布帛的绒头部的纤维以毛排列对其的方式使其垂直地直立,在各绒头部中,在10处进行从构成绒头部的纤维的根部(绒头布帛表面的根部)到绒的顶端部的长度的测定,用其平均值表示。

60.上述绒头部中,除了上述聚酯系纤维以外,也可以含有其它纤维,例如改性丙烯腈纤维、氯乙烯系纤维等。从得到柔软的手感的观点出发,优选长绒头部包含由含有35重量%以上且低于95重量%的丙烯腈的丙烯酸系共聚物构成的改性丙烯腈纤维。通过将上述聚酯系纤维与改性丙烯腈纤维并用,可提供具有非常良好的手感、且倒绒恢复性及体积感良好的绒头布帛。上述丙烯酸系共聚物中,除丙烯腈以外,优选含有超过5重量%且为65重量%以下的能与丙烯腈共聚的其它单体。作为其它单体,没有特别的限定,例如优选使用选自卤化乙烯、卤化偏乙烯及含磺酸单体的金属盐类中的一种以上的单体,更优选使用选自氯乙烯、聚偏氯乙烯及苯磺酸钠中的一种以上的单体。

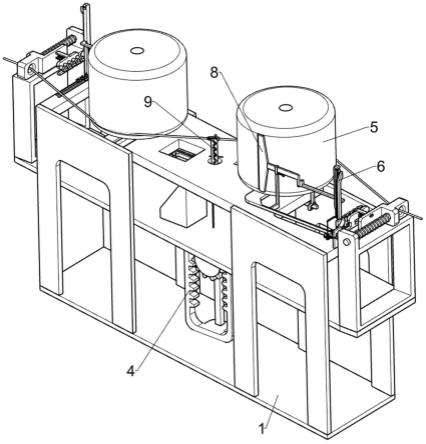

61.上述绒头布帛除了在90℃以上且160℃以下的温度下进行抛光以外,可通过与通常的绒头布帛同样的制造方法制作。例如,通过纱条编织机将由绒头纤维构成的纱条编织成绒头布帛(有时称为编成布料),在90℃以上且160℃以下的温度下进行预抛光、预剪断,然后在90℃以上且160℃以下的温度下进行抛光,由此除去卷缩,然后进行剪断。抛光也可以在不同的温度下进行多次。此外,也可以在抛光处理前,为了抑制绒头纤维的掉毛或展宽,在绒头布帛的里面(立毛部的反面)涂布背衬树脂。作为上述背衬树脂,可使用丙烯酸酯系粘接剂、聚氨酯系粘接剂等。图2是表示本发明的1个以上的实施方式涉及的绒头布帛的制造工序的1个例子的流程图。

62.实施例

63.以下,基于实施例及比较例对本发明的1个以上的实施方式进行具体的说明。再者,本发明并不限定于这些实施例。

64.首先,对实施例及比较例中采用的测定方法及评价方法进行说明。

65.(卷缩数)

66.按照jis l-1015进行了测定。

67.(杨氏模量)

68.按照jis l-1013进行了测定。

69.(卷缩除去温度)

70.以达到9000dtex的纤维束的方式捆扎聚酯系纤维,以试样长度达到大约200mm的方式将该纤维束的两端切齐,垂直地吊挂在对流型热风干燥机内,对该纤维束施加每1dtex 4mg的载荷,具体地讲,在该纤维束的下端吊上砝码36g,从50℃开始每10℃在规定的温度下进行60秒热处理,在各个热处理后,测定施加4mg/dtex的载荷的状态下的纤维束的长度a及除去载荷后的无载荷的状态的纤维束的长度b,求出其差(也就是说,按下述数式(1)算出的长度的变化率)低于3%的温度的最低值,将此过程进行5次,算出其平均值,作为卷缩除去温度。

71.长度的变化率(%)=(a-b)/a

×

100

ꢀꢀꢀ

(1)

72.(热水处理后的卷缩除去温度)

73.将聚酯系纤维的纤维束称量20g,在用纱布包裹后,与200ml的纯水一同装入300ml的不锈钢制的耐压容器中,这里,为了防止在热水处理时将卷缩除去,而作为散纱以完全充满容器的方式塞满聚酯系纤维。此时的充填压力为10kpa。然后,盖上盖将耐压容器完全密闭,在聚乙二醇的液中,在98℃加热60分钟。加热结束后,将容器冷却,取出容器内的聚酯系纤维,通过离心脱水除去水分,在加温至60℃的干燥机内干燥2小时。采用如此湿热处理的聚酯系纤维束,用与上述方法同样的方法测定热水处理后的聚酯系纤维的卷缩除去温度。

74.(卷缩除去性)

75.按下述的5个阶段的基准对绒头布帛中的绒头部的卷缩除去性进行了感官评价。此外,图3中示出下述各基准的参考照片。具体地讲,图3中,(a)为基准5的参考照片、(b)为基准4的参考照片、(c)为基准3的参考照片、(d)为基准2的参考照片,(e)为基准1的参考照片。在卷缩除去性的基准为3时,可将绒头布帛的仅立毛表层部的卷缩除去。

76.5:绒头纤维的方向性整齐,从绒头纤维的根部到顶端都通畅地除去了卷缩。

77.4:绒头纤维的方向性整齐,直到绒头纤维的中腹部都通畅地除去了卷缩。

78.3:绒头纤维的方向性整齐,只有绒头纤维的顶端通畅地除去了卷缩。

79.2:绒头纤维的方向性整齐,但没有将卷缩全部除去。

80.1:绒头纤维的方向性不整齐,没有将卷缩全部除去。

81.(倒绒恢复性及体积感)

82.按下述基准评价了绒头布帛的倒绒恢复性及体积感。图4示出各个基准的参考照片。具体地讲,图4中,(a)为倒绒恢复性及体积感良好时的参考照片,(b)为倒绒恢复性及体积感不良时的参考照片。

83.良好:两片绒头布帛的立毛部分重合,施加300pa的压力时的绒头布帛的厚度为施加压力前的绒头布帛的厚度的大约60%以上,倒绒恢复性及体积感充分。

84.不良:两片绒头布帛的立毛部分重合,施加300pa的压力时的绒头布帛的厚度低于施加压力前的绒头布帛的厚度的大约60%,倒绒恢复性及体积感不充分。

85.(外观)

86.从立毛部(绒头部)的表面观察绒头布帛,按下述基准进行感官评价。图5中示出各个基准的参考照片。具体地讲,图5中,(a)为外观良好时的参考照片,(b)为外观不良时的参考照片。

87.良好:绒头纤维无收束,绒头布帛的表面看着平坦。

88.不良:绒头纤维收束,绒头布帛看着裂开。

89.(实施例1)

90.《聚酯系纤维的制作》

91.使用固有粘度(iv值)为0.65的聚对苯二甲酸乙二醇酯(pet),通过通常的纺丝机,采用纺丝温度290℃、直径0.4mm的圆截面、孔数48个的纺丝喷嘴,按320m/分钟的速度进行纺丝,接着通过80℃的热辊进行375%的拉伸,得到拉伸丝。再者,在pet中,相对于pet100重量份添加了0.3重量份的氧化钛作为消光剂。然后,在将拉伸丝并丝至适当的纤度后,在填料箱式的卷曲机中通过98℃的预热赋予卷缩,在设定为110℃的均热风干燥机中,在缓和率为15%以下的缓和状态下热处理30分钟,得到单纤维纤度为3dtex的卷缩丝。

92.《绒头布帛的制作》

93.将按上述得到的pet卷缩丝切断成51mm,得到绒头布帛用原纱。以该原纱100%制作纱条,通过纱条编织机制作绒头布帛。接着,在120℃进行预抛光处理和预剪断,在将绒头布帛的立毛部的长度切齐成18mm后,用丙烯酸酯系粘接剂对布帛里面进行背面涂布,进行展宽处理。接着,在160℃进行3次抛光处理,在130℃进行3次抛光处理,在100℃进行3次抛光处理。然后,通过剪断将立毛部的长度切齐至20mm,得到单位面积重量大约为800g/m 2

的绒头布帛。

94.(实施例2)

95.《聚酯系纤维的制作》

96.除了在赋予卷缩后,在设定为60℃的均热风干燥机中热处理30分钟以外,与实施例1同样地得到单纤维纤度为3dtex的卷缩丝。

97.《绒头布帛的制作》

98.除了使用按上述得到的pet卷缩丝以外,与实施例1同样地制作绒头布帛。

99.(实施例3)

100.《聚酯系纤维的制作》

101.除了在赋予卷缩后,在设定为120℃的均热风干燥机中热处理30分钟以外,与实施例1同样地得到单纤维纤度为3dtex的卷缩丝。

102.《绒头布帛的制作》

103.除了使用按上述得到的pet卷缩丝以外,与实施例1同样地制作绒头布帛。

104.(实施例4)

105.《聚酯系纤维的制作》

106.除了在赋予卷缩后不进行热处理以外,与实施例1同样地得到单纤维纤度为3dtex的卷缩丝。

107.《绒头布帛的制作》

108.除了使用按上述得到的pet卷缩丝以外,与实施例1同样地制作绒头布帛。

109.(实施例5)

110.《聚酯系纤维的制作》

111.除了采用椭圆截面((b a)/2=0.46mm、b/a=5.5)、孔数72个的纺丝喷嘴以外,与实施例1同样地得到单纤维纤度为3dtex的卷缩丝。

112.《绒头布帛的制作》

113.除了使用按上述得到的pet卷缩丝以外,与实施例1同样地制作绒头布帛。

114.(实施例6)

115.《聚酯系纤维的制作》

116.除了采用扁平多叶截面(图1d,a=0.44mm、b 2.07mm)、孔数200个的纺丝喷嘴、在赋予卷缩前在设定为150℃的均热风干燥机中热处理1分钟、在赋予卷缩后在设定为100℃的均热风干燥机中热处理15分钟以外,与实施例1同样地得到单纤维纤度为4.4dtex的卷缩丝。

117.(实施例7)

118.《聚酯系纤维的制作》

119.除了在赋予卷缩前,在设定为170℃的均热风干燥机中热处理1分钟、在赋予卷缩后在设定为100℃的均热风干燥机中热处理15分钟以外,与实施例6同样地得到单纤维纤度为4.4dtex的卷缩丝。

120.(比较例1)

121.《聚酯系纤维的制作》

122.除了在赋予卷缩后,在设定为130℃的均热风干燥机中热处理30分钟以外,与实施例1同样地得到单纤维纤度为3dtex的卷缩丝。

123.《绒头布帛的制作》

124.除了使用按上述得到的pet卷缩丝以外,与实施例1同样地制作绒头布帛。

125.(比较例2)

126.《聚酯系纤维的制作》

127.除了在赋予卷缩后,在设定为140℃的均热风干燥机中热处理30分钟以外,与实施例1同样地得到单纤维纤度为3dtex的卷缩丝。

128.《绒头布帛的制作》

129.除了使用按上述得到的pet卷缩丝以外,与实施例1同样地制作绒头布帛。

130.(比较例3)

131.《聚酯系纤维的制作》

132.除了在赋予卷缩后,在设定为150℃的均热风干燥机中热处理30分钟以外,与实施例1同样地得到单纤维纤度为3dtex的卷缩丝。

133.《绒头布帛的制作》

134.除了使用按上述得到的pet卷缩丝以外,与实施例1同样地制作绒头布帛。

135.(比较例4)

136.《聚酯系纤维的制作》

137.除了在将拉伸丝在设定为180℃的均热风干燥机中热处理30分钟,然后,在并丝至适当的纤度后,在填料箱式的卷曲机中通过98℃的预热赋予卷缩,在赋予卷缩后不进行热处理以外,与实施例1同样地得到单纤维纤度为3dtex的卷缩丝。

138.《绒头布帛的制作》

139.除了使用按上述得到的pet卷缩丝以外,与实施例1同样地制作绒头布帛。

140.如上述那样测定了按实施例1~7及比较例1~4得到的pet卷缩丝的卷缩率、干热收缩率及卷缩除去温度。如上述那样评价了按实施例1~7及比较例1~4得到的绒头布帛的卷缩除去性、外观及倒绒恢复性、体积感。

141.下表1中示出其结果。下表1中,

“‑”

意味着未测定。

[0142][0143]

从上述表1的数据得知:在赋予卷缩工序前及/或后,没有对拉伸丝进行热处理、或者在赋予卷缩工序后在25℃以上且120℃以下的温度下对拉伸丝进行了热处理的实施例1

~5的pet卷缩丝,卷缩除去温度为90℃以上且120℃以下,使用该pet卷缩丝的绒头布帛在90℃以上且160℃以下的处理中,绒头布帛的仅立毛表层部的卷缩被除去,外观良好,而且倒绒恢复性及体积感也良好。

[0144]

此外,在赋予卷缩前在100℃以上且200℃以下的温度下进行热处理,且在赋予卷缩后在25℃以上且140℃以下的温度下进行了热处理的实施例6及7的pet卷缩丝,卷缩除去温度为90℃以上且120℃以下,使用该pet卷缩丝的绒头布帛,在90℃以上且160℃以下的处理中,绒头布帛的仅立毛表层部的卷缩被除去,外观良好,而且倒绒恢复性及体积感也良好。

[0145]

另一方面,在赋予卷缩工序前没有进行热处理、在赋予卷缩工序后在超过120℃的温度下对拉伸丝进行了热处理的比较例1~3的pet卷缩丝,卷缩除去温度超过120℃,使用该pet卷缩丝的绒头布帛,在90℃以上且160℃以下的抛光处理中没有将绒头纤维的卷缩全部除去,外观差。此外,比较例4的pet卷缩丝的卷缩除去温度低于90℃,使用该pet卷缩丝的绒头布帛,在90℃以上且160℃以下的抛光处理中,从绒头纤维的根部到顶端都通畅地将卷缩除去,倒绒恢复性及体积感差。

[0146]

从这些结果得知,实施例中记载的pet卷缩丝都适合用于绒头布帛。

[0147]

其中,在赋予卷缩后,在25℃以上且120℃以下的温度下实施了热处理的实施例1~3、5及在赋予卷缩前后按规定的温度实施了热处理的实施例6~7的pet卷缩丝的杨氏模量为5gpa以上,具有更好的纤维物性。

[0148]

此外,对按实施例3、4、6、7及比较例1得到的pet卷缩丝,测定了热水处理后的卷缩除去性。下表2中示出其结果。下表2中,

“‑”

意味着未测定。

[0149]

表2

[0150][0151]

如表2所示的那样,实施例3、4、6及7的pet卷缩丝的卷缩除去温度,在无热水处理时都在90℃以上且120℃以下的范围,在通常的状态下具有适合绒头布帛的卷缩特性。特别是,无论在赋予卷缩的前后的哪个中都未进行热处理的实施例4、无论在赋予卷缩的前后的哪个中都按规定的温度进行了热处理的实施例6及7的pet卷缩丝,即使在进行了热水处理后,卷缩除去温度也在90℃以上且120℃以下的范围。实施例4、6、7的pet纤维不仅在通常的状态下具有适合绒头布帛的卷缩特性,而且即使在湿热处理后也能具有适合绒头布帛的卷缩特性,该pet纤维即使在进行热水条件下的染色等时,也能通过90℃以上且160℃以下的处理将绒头布帛的仅立毛表层部的卷缩除去,容易得到外观良好、而且倒绒恢复性及体积感也良好的绒头布帛。

[0152]

再者,比较例1的pet卷缩丝无论在未处理状态及热水处理后的哪一状态下,卷缩

除去温度都超过120℃,基于此点,在用于绒头布帛时,与实施例3、4、6及7的pet纤维相比较可推测为差。

[0153]

符号说明

[0154]

a:纤维截面的短边

[0155]

b:纤维截面的长边

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。