1.本技术涉及化学聚酯纤维领域,尤其涉及一种阻燃低熔点聚酯纤维及其制备方法。

背景技术:

2.低熔点聚酯纤维是指内芯为常规聚酯、外皮为低熔点聚酯的皮芯结构复合纤维。传统粘结采用溶剂型或热固性胶粘剂,存在污染和施工不方便的问题。而低熔点聚酯纤维采用低熔点聚酯作为皮层,常规聚酯作为芯层,由于皮层低熔点聚酯在较低温度下就可以熔融,因此通过加热即可实现粘合,加工简便、粘接迅速、能耗低、粘合过程无毒害、无污染、低voc,因此可以看做一款“绿色胶粘剂”,在汽车工业、轨道交通、航空航天、医疗卫生、家装纺织等领域均具有非常广泛的应用,可以替代传统粘胶剂,从而减少污染,有利于环保健康,符合绿色制造的要求。

3.但是,聚酯属于易燃材料,存在一定的安全隐患,而阻燃是保证其使用过程中安全性的重要和必要保障。虽然当前阻燃聚酯纤维技术已经比较成熟,但是低熔点聚酯皮层树脂和芯层树脂热性能和化学性能不一样,无法通过简单移植将阻燃聚酯技术用于阻燃低熔点聚酯纤维,从而导致市面上阻燃低熔点聚酯纤维稀缺。

技术实现要素:

4.本技术技术方案要解决的技术问题是提供一种阻燃低熔点聚酯纤维,可以同时实现皮层低熔点聚酯与芯层聚酯的阻燃,大幅度提高低熔点聚酯纤维的阻燃性能。

5.本技术的一方面提供一种阻燃低熔点聚酯纤维,包括:芯层聚酯材料,包括芯层聚酯基体和分散于所述芯层聚酯基体中的含磷非反应型阻燃剂,所述芯层聚酯基体的分子结构中包括对苯二甲酸链段和乙二醇链段,所述含磷非反应型阻燃剂包括氧化磷、次膦酸酯及环三磷腈中的至少一种;皮层聚酯材料,位于所述芯层聚酯材料的表面,且所述皮层聚酯材料的熔点低于所述芯层聚酯材料的熔点,所述皮层聚酯材料的分子结构中包括聚酯链段和含磷阻燃链段,其中所述聚酯链段包括对苯二甲酸链段、间苯二甲酸链段、乙二醇链段及二甘醇链段,所述含磷阻燃链段包括次磷酸衍生物链段和氧化膦衍生物链段中的至少一种。

6.在本技术的一些实施例中,所述氧化磷包括五氧化二磷内核和聚磷酸铵包覆层;所述次磷酸酯为甲基次磷酸乙酯;所述环三磷腈为六氯环三磷氰;所述次磷酸衍生物链段由如下结构式的含磷反应型阻燃剂参于共聚反应形成:所述氧化膦衍生

物链段由如下结构式的含磷反应型阻燃剂参于共聚反应形成:

7.在本技术的一些实施例中,所述皮层聚酯材料和所述芯层聚酯材料的重量比为1∶(2~4);所述含磷非反应型阻燃剂的重量和所述芯层聚酯材料的总重量的比例为1∶(6~10);所述含磷阻燃链段的重量与所述皮层聚酯材料的总重量的比例为1∶(12-30)。

8.在本技术的一些实施例中,所述芯层聚酯材料的熔点为250℃~320℃,所述皮层聚酯材料的熔点为80℃~150℃。

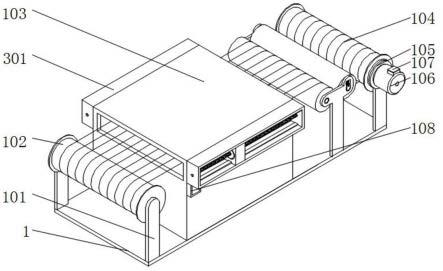

9.本技术的另一方面提供一种阻燃低熔点聚酯纤维的制备方法,包括:在芯层聚酯基体中加入含磷非反应型阻燃剂,采用熔融共混工艺形成芯层聚酯材料,其中所述芯层聚酯基体的分子结构中包括对苯二甲酸链段和乙二醇链段,所述含磷非反应型阻燃剂包括氧化磷、次膦酸酯及环三磷腈中的至少一种;在皮层聚酯中加入含磷反应型阻燃剂,采用共聚合工艺形成皮层聚酯材料,且所述皮层聚酯材料的熔点低于所述芯层聚酯材料的熔点,所述皮层聚酯材料的分子结构中包括聚酯链段和含磷阻燃链段,其中所述聚酯链段包括对苯二甲酸链段、间苯二甲酸链段、乙二醇链段及二甘醇链段,所述含磷阻燃链段包括次磷酸衍生物链段和氧化膦衍生物链段中的至少一种;以所述芯层聚酯材料为内芯、所述皮层聚酯材料为外皮,复合纺丝获得阻燃低熔点聚酯纤维。

10.在本技术的一些实施例中,所述氧化磷包括五氧化二磷内核和聚磷酸铵包覆层;所述次磷酸酯为甲基次磷酸乙酯;所述环三磷腈为六氯环三磷氰;所述含磷反应型阻燃剂包括:和/或

11.在本技术的一些实施例中,复合纺丝时,所述皮层聚酯材料和所述芯层聚酯材料的重量比为1∶(2~4);所述含磷非反应型阻燃剂的重量和所述芯层聚酯材料的总重量的比例为1∶(6~10);所述含磷阻燃链段的重量与所述皮层聚酯材料的总重量的比例为1∶(12-30)。

12.在本技术的一些实施例中,所述芯层聚酯材料的熔点为250℃~320℃,所述皮层聚酯材料的熔点为80℃~150℃。

13.在本技术的一些实施例中,所述熔融共混工艺的温度为280℃~380℃;所述共聚合工艺的温度为220℃~250℃。

14.在本技术的一些实施例中,复合纺丝时,纺丝温度为350℃~430℃,纺丝速率为2600米/min~3800米/min。

15.与现有技术相比,本技术技术方案具有如下有益效果:

16.本技术针对皮层聚酯和芯层聚酯的不同特性,分别设计了与之相匹配的阻燃方法,芯层聚酯与含磷非反应型阻燃剂熔融共混,制备工艺简单、制造成本低廉,只需要改变阻燃剂的用量就可根据实际需要对材料的阻燃性能方便地进行调节;皮层聚酯与含磷反应型阻燃剂共聚,在皮层聚酯分子结构中引入含磷阻燃链段,在使用过程中不会出现阻燃剂渗出导致阻燃失效的问题,还可以在燃烧时表面形成致密炭层抑制芯层燃烧时烟气的释放;通过共聚-共混的特殊设计减小了皮层芯层在纺丝时的粘度差,从而使纺丝工艺更便捷,纺丝制备的阻燃低熔点聚酯纤维具有优异的阻燃效果和物理机械性能。

具体实施方式

17.以下描述提供了本技术的特定应用场景和要求,目的是使本领域技术人员能够制造和使用本技术中的内容。对于本领域技术人员来说,对所公开的实施例的各种局部修改是显而易见的,并且在不脱离本技术的精神和范围的情况下,可以将这里定义的一般原理应用于其他实施例和应用。因此,本技术不限于所示的实施例,而是与权利要求一致的最宽范围。

18.本技术实施例的阻燃低熔点聚酯纤维包括芯层聚酯材料和位于所述芯层聚酯材料表面的皮层聚酯材料,且所述皮层聚酯材料的熔点低于所述芯层聚酯材料的熔点,具有较低熔点的皮层聚酯材料可以在较低温度下熔融,因此可在低温下实现粘合,避免有机粘合剂的使用,加工简便、粘接迅速、能耗低、粘合过程无毒害、无污染、低voc。在一些实施例中,所述芯层聚酯材料的熔点为250℃~320℃,所述皮层聚酯材料的熔点为80℃~150℃。

19.所述芯层聚酯材料包括芯层聚酯基体和分散于所述芯层聚酯基体中的含磷非反应型阻燃剂。所述芯层聚酯基体的分子结构中包括对苯二甲酸链段和乙二醇链段。在一些实施例中,所述芯层聚酯基体的材料例如包括聚对苯二甲酸乙二醇酯(pet),数均分子量在2

×

104~3

×

104。所述含磷非反应型阻燃剂中的“非反应型”是指该阻燃剂不会与芯层聚酯基体反应。所述含磷非反应型阻燃剂包括氧化磷、次膦酸酯及环三磷腈中的至少一种。

20.在本技术实施例中,所述氧化磷为微胶囊化五氧化二磷,所述微胶囊化五氧化二磷包括五氧化二磷内核和聚磷酸铵包覆层;所述次磷酸酯为甲基次磷酸乙酯(c3h9o2p),结构式为所述环三磷腈为六氯环三磷氰(cl6n3p3),结构式为这三种含磷非反应型阻燃剂的阻燃效率较高,且与芯层聚酯基体的相容性较好。

21.所述皮层聚酯材料的分子结构中包括聚酯链段和含磷阻燃链段,其中所述聚酯链段包括对苯二甲酸链段、间苯二甲酸链段、乙二醇链段及二甘醇链段,所述含磷阻燃链段包

括次磷酸衍生物链段和氧化膦衍生物链段中的至少一种。所述皮层聚酯材料由皮层聚酯和含磷反应型阻燃剂共聚形成,所述皮层聚酯为对苯二甲酸、间苯二甲酸、乙二醇和二甘醇的共聚物,其中对苯二甲酸、间苯二甲酸、乙二醇和二甘醇的摩尔比为1∶(0.2~0.5)∶(1.8-2.5)∶(0.2~0.4),分子量在25000~28000。

22.所述含磷反应型阻燃剂包括:和/或其中参于共聚合后形成次磷酸衍生物链段,参于共聚合后形成氧化膦衍生物链段。

23.所述皮层聚酯材料与所述芯层聚酯材料的重量比为1∶(2~4),可以在不造成原料浪费的情况下,使所述皮层聚酯材料较好的包覆所述芯层聚酯材料。本技术实施例的阻燃成分的比例直接影响到阻燃低熔点聚酯纤维的阻燃性能和力学等性能,若阻燃成分的比例太少时,使阻燃低熔点聚酯纤维无法达到阻燃要求,例如氧指数低;由于阻燃成分在基体中作为应力集中点,当材料受到外力时会在阻燃成分所在位置发生应变,继而变形或被破坏,特别当阻燃成分与基体相容性较差时,破坏更为严重,因此阻燃成分的比例也不宜过高。因此,阻燃成分的比例需兼顾材料的阻燃性和力学性能。在本技术实施例中,所述含磷非反应型阻燃剂的重量和所述芯层聚酯材料的总重量的比例为1∶(6~10);所述含磷阻燃链段的重量与所述皮层聚酯材料的总重量的比例为1∶(12-30)。

24.通过共聚在皮层聚酯材料的分子结构中形成聚酯链段和含磷阻燃链段,使得阻燃低熔点聚酯纤维在使用过程中不会出现阻燃剂渗出导致阻燃失效的问题,还可以在燃烧时表面形成致密炭层抑制芯层聚酯材料燃烧时烟气的释放;同时在芯层采用共混、在皮层采用共聚的方式实现芯层和皮层的阻燃,且皮层的熔点低于芯层的熔点,在相同高温加热条件下,皮层的流动性较好、粘度低,而芯层的流动性差、粘度高,同时在芯层加入的是熔点较低的含磷非反应型阻燃剂,在加工温度下呈现液态,而非传统的固态,可以降低芯层的粘度,进而降低了皮层和芯层在纺丝时的粘度差,从而使纺丝工艺更便捷,进而提高纤维的力学性能。

25.本技术实施例还提供上述阻燃低熔点聚酯纤维的制备方法,包括:

26.步骤s1:在芯层聚酯基体中加入含磷非反应型阻燃剂,采用熔融共混工艺形成芯层聚酯材料,其中所述芯层聚酯基体的分子结构中包括对苯二甲酸链段和乙二醇链段,所述含磷非反应型阻燃剂包括氧化磷、次膦酸酯及环三磷腈中的至少一种;

27.步骤s2:在皮层聚酯中加入含磷反应型阻燃剂,采用共聚合工艺形成皮层聚酯材料,且所述皮层聚酯材料的熔点低于所述芯层聚酯材料的熔点,所述皮层聚酯材料的分子结构中包括聚酯链段和含磷阻燃链段,其中所述聚酯链段包括对苯二甲酸链段、间苯二甲酸链段、乙二醇链段及二甘醇链段,所述含磷阻燃链段包括次磷酸衍生物链段和氧化膦衍生物链段中的至少一种;

28.步骤s3:以所述芯层聚酯材料为内芯、所述皮层聚酯材料为外皮,复合纺丝获得阻燃低熔点聚酯纤维。

29.在一些实施例中,所述含磷非反应型阻燃剂的重量和所述芯层聚酯材料的总重量的比例为1∶(6~10);所述含磷阻燃链段的重量与所述皮层聚酯材料的总重量的比例为1∶(12-30);复合纺丝时,所述皮层聚酯材料和所述芯层聚酯材料的重量比为1∶(2~4)。

30.在一些实施例中,所述熔融共混工艺的温度为280℃~380℃;所述共聚合工艺的温度为220℃~250℃。复合纺丝时,纺丝温度和纺丝速率对阻燃低熔点聚酯纤维的制备具有很大影响,其中纺丝温度影响着纺丝时材料的流动性,纺丝温度太低会造成材料流动性较差,不利于纺丝工艺,纺丝温度过高时导致材料粘度过低,容易出现断流、材料降解等问题。纺丝速率影响着纺丝时材料的力学强度,纺丝速率太低时,使得制备的阻燃低熔点聚酯纤维较粗,且取向度不够,最终导致力学性能较差,也不利于后期的编织整理,纺丝速率太高时,会导致纤维取向过度,进而使纤维由于应变硬化而断裂。在本技术实施例中,纺丝温度为350℃~430℃,纺丝速率为2600米/min~3800米/min。

31.实施例1

32.(1)将1g微胶囊化五氧化二磷加入到6g芯层聚酯基体(聚对苯二甲酸乙二醇酯,数均分子量为3

×

104)中,在280℃下进行熔融共混获得芯层聚酯材料;

33.(2)将0.25g二乙基次磷酸加入到3g皮层聚酯(对苯二甲酸、间苯二甲酸、乙二醇和二甘醇的共聚物,其中对苯二甲酸、间苯二甲酸、乙二醇和二甘醇的摩尔比为1∶0.4∶2∶0.2,数均分子量为25000)中,在220℃下进行共聚合,获得皮层聚酯材料;

34.(3)以所述芯层聚酯材料为内芯、所述皮层聚酯材料为外皮,在温度为350℃、纺丝速率为2600米/min的条件下进行复合纺丝,获得皮芯结构的阻燃低熔点聚酯纤维。

35.对比例1-1

36.(1)将1g微胶囊化五氧化二磷加入到6g芯层聚酯基体(聚对苯二甲酸乙二醇酯,数均分子量为3

×

104)中,在280℃下进行熔融共混获得芯层聚酯材料;

37.(2)将0.25g微胶囊化五氧化二磷加入到3g皮层聚酯(对苯二甲酸、间苯二甲酸、乙二醇和二甘醇的共聚物,其中对苯二甲酸、间苯二甲酸、乙二醇和二甘醇的摩尔比为1∶0.4∶2∶0.2,数均分子量为25000)中,在280℃下进行熔融共混,获得皮层聚酯材料;

38.(3)以所述芯层聚酯材料为内芯、所述皮层聚酯材料为外皮,在温度为350℃、纺丝速率为2600米/min的条件下进行复合纺丝,获得皮芯结构的阻燃低熔点聚酯纤维。

39.对比例1-2

40.(1)将1g二乙基次磷酸加入到6g芯层聚酯基体(聚对苯二甲酸乙二醇酯,数均分子

量为3

×

104)中,在280℃下进行熔融共混获得芯层聚酯材料;

41.(2)将0.25g二乙基次磷酸加入到3g皮层聚酯(对苯二甲酸、间苯二甲酸、乙二醇和二甘醇的共聚物,其中对苯二甲酸、间苯二甲酸、乙二醇和二甘醇的摩尔比为1∶0.4∶2∶0.2,数均分子量为25000)中,在280℃下进行熔融共混,获得皮层聚酯材料;

42.(3)以所述芯层聚酯材料为内芯、所述皮层聚酯材料为外皮,在温度为350℃、纺丝速率为2600米/min的条件下进行复合纺丝,获得皮芯结构的阻燃低熔点聚酯纤维。

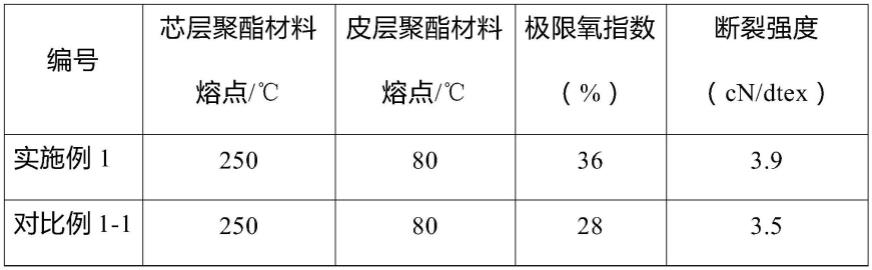

43.对实施例1、对比例1-1及对比例1-2获得的阻燃低熔点聚酯纤维的阻燃性能和力学性能进行测试,结果如表1所示。测试方法如下:

44.(1)阻燃性能:采用极限氧指数仪对样品进行极限氧指数测试(参照astm d2863),每组样品测试5根;

45.(2)力学性能:采用纤维拉伸试验机对样品进行纤维拉伸强度测试(iso 11566-1996),每组样品测试8根,取其平均值。

46.表1实施例1与对比例1-1、对比例1-2的性能测试结果

[0047][0048][0049]

从表1中可以看到,实施例1采用芯层聚酯基体与含磷非反应型阻燃剂共混进行阻燃改性,采用皮层聚酯与含磷反应型阻燃剂进行共聚阻燃改性,获得的皮芯结构阻燃低熔点聚酯纤维具有较高的极限氧指数和断裂强度;而对比例1-1的芯层聚酯基体和皮层聚酯都与含磷非反应型阻燃剂共混阻燃改性,由于皮层聚酯较薄,与其物理共混的含磷非反应型阻燃剂在纺丝加工过程中很容易渗出,导致阻燃剂的实际使用量降低,从而其极限氧指数很低,阻燃性能较差;而对比例1-2的芯层聚酯基体与皮层聚酯都与含磷反应型阻燃剂进行共聚阻燃改性,虽然极限氧指数很高,阻燃性能优异,但是由于含磷反应型阻燃剂会参与化学反应,被引入到芯层聚酯基体的分子主链上,从而破坏了分子结构,导致力学性能降低,断裂强度下降。

[0050]

实施例2

[0051]

(1)将1g甲基次磷酸乙酯加入到7g芯层聚酯基体(聚对苯二甲酸乙二醇酯,数均分子量为2

×

104)中,在285℃下进行熔融共混获得芯层聚酯材料;

[0052]

(2)将0.2g二乙基次磷酸加入到2.5g皮层聚酯(对苯二甲酸、间苯二甲酸、乙二醇和二甘醇的共聚物,其中对苯二甲酸、间苯二甲酸、乙二醇和二甘醇的摩尔比为1∶0.5∶1.8∶0.3,数均分子量为28000)中,在230℃下进行共聚合,获得皮层聚酯材料;

[0053]

(3)以所述芯层聚酯材料为内芯、所述皮层聚酯材料为外皮,在温度为355℃、纺丝

速率为2750米/min的条件下进行复合纺丝,获得皮芯结构的阻燃低熔点聚酯纤维。

[0054]

对比例2-1

[0055]

(1)将1g甲基次磷酸乙酯加入到7g芯层聚酯基体(聚对苯二甲酸乙二醇酯,数均分子量为2

×

104)中,在285℃下进行熔融共混获得芯层聚酯材料;

[0056]

(2)将0.2g甲基次磷酸乙酯加入到2.5g皮层聚酯(对苯二甲酸、间苯二甲酸、乙二醇和二甘醇的共聚物,其中对苯二甲酸、间苯二甲酸、乙二醇和二甘醇的摩尔比为1∶0.5∶1.8∶0.3,数均分子量为28000)中,在285℃下进行熔融共混,获得皮层聚酯材料;

[0057]

(3)以所述芯层聚酯材料为内芯、所述皮层聚酯材料为外皮,在温度为355℃、纺丝速率为2750米/min的条件下进行复合纺丝,获得皮芯结构的阻燃低熔点聚酯纤维。

[0058]

对比例2-2

[0059]

(1)将1g二乙基次磷酸加入到7g芯层聚酯基体(聚对苯二甲酸乙二醇酯,数均分子量为2

×

104)中,在220℃下进行熔融共混获得芯层聚酯材料;

[0060]

(2)将0.25g二乙基次磷酸加入到3g皮层聚酯(对苯二甲酸、间苯二甲酸、乙二醇和二甘醇的共聚物,其中对苯二甲酸、间苯二甲酸、乙二醇和二甘醇的摩尔比为1∶0.5∶1.8∶0.3,数均分子量为28000)中,在230℃下进行熔融共混,获得皮层聚酯材料;

[0061]

(3)以所述芯层聚酯材料为内芯、所述皮层聚酯材料为外皮,在温度为355℃、纺丝速率为2750米/min的条件下进行复合纺丝,获得皮芯结构的阻燃低熔点聚酯纤维。

[0062]

对实施例2、对比例2-1及对比例2-2获得的阻燃低熔点聚酯纤维的阻燃性能和力学性能进行测试,结果如表2所示。测试方法参见前述。

[0063]

表2实施例2与对比例2-1、对比例2-2的性能测试结果

[0064][0065]

实施例2采用芯层聚酯基体与含磷非反应型阻燃剂进行共混阻燃改性,皮层聚酯与含磷反应型阻燃剂进行共聚阻燃改性,获得的皮芯结构阻燃低熔点聚酯纤维具有较高的极限氧指数和断裂强度;对比例2-1的芯层聚酯基体和皮层聚酯都与含磷非反应型阻燃剂进行共混阻燃改性,其极限氧指数较低,阻燃性能较差;对比例2-2的芯层聚酯基体与皮层聚酯都与含磷反应型阻燃剂进行共聚阻燃改性,虽然极限氧指数很高,阻燃性能优异,但是其断裂强度大幅下降。

[0066]

实施例3

[0067]

(1)将1g六氯环三磷氰加入到10g芯层聚酯基体(聚对苯二甲酸乙二醇酯,数均分子量为2.2

×

104)中,在300℃下进行熔融共混获得芯层聚酯材料;

[0068]

(2)将0.3g二乙基次磷酸加入到2.5g皮层聚酯(对苯二甲酸、间苯二甲酸、乙二醇

和二甘醇的共聚物,其中对苯二甲酸、间苯二甲酸、乙二醇和二甘醇的摩尔比为1∶0.4∶2.2∶0.4,数均分子量为27000)中,在245℃下进行共聚合,获得皮层聚酯材料;

[0069]

(3)以所述芯层聚酯材料为内芯、所述皮层聚酯材料为外皮,在温度为420℃、纺丝速率为3200米/min的条件下进行复合纺丝,获得皮芯结构的阻燃低熔点聚酯纤维。

[0070]

对比例3-1

[0071]

(1)将1g六氯环三磷氰加入到10g芯层聚酯基体(聚对苯二甲酸乙二醇酯,数均分子量为2.2

×

104)中,在300℃下进行熔融共混获得芯层聚酯材料;

[0072]

(2)将0.3g六氯环三磷氰加入到2.5g皮层聚酯(对苯二甲酸、间苯二甲酸、乙二醇和二甘醇的共聚物,其中对苯二甲酸、间苯二甲酸、乙二醇和二甘醇的摩尔比为1∶0.4∶2.2∶0.4,数均分子量为27000)中,在300℃下进行熔融共混,获得皮层聚酯材料;

[0073]

(3)以所述芯层聚酯材料为内芯、所述皮层聚酯材料为外皮,在温度为420℃、纺丝速率为3200米/min的条件下进行复合纺丝,获得皮芯结构的阻燃低熔点聚酯纤维。

[0074]

对比例3-2

[0075]

(1)将1g二乙基次磷酸加入到10g芯层聚酯基体(聚对苯二甲酸乙二醇酯,数均分子量为2.2

×

104)中,在245℃下进行熔融共混获得芯层聚酯材料;

[0076]

(2)将0.3g二乙基次磷酸加入到2.5g皮层聚酯(对苯二甲酸、间苯二甲酸、乙二醇和二甘醇的共聚物,其中对苯二甲酸、间苯二甲酸、乙二醇和二甘醇的摩尔比为1∶0.4∶2.2∶0.4,数均分子量为27000)中,在245℃下进行熔融共混,获得皮层聚酯材料;

[0077]

(3)以所述芯层聚酯材料为内芯、所述皮层聚酯材料为外皮,在温度为420℃、纺丝速率为3200米/min的条件下进行复合纺丝,获得皮芯结构的阻燃低熔点聚酯纤维。

[0078]

对实施例3、对比例3-1及对比例3-2获得的阻燃低熔点聚酯纤维的阻燃性能和力学性能进行测试,结果如表3所示。测试方法参见前述。

[0079]

表3实施例3与对比例3-1、对比例3-2的性能测试结果

[0080][0081]

实施例3采用芯层聚酯基体与含磷非反应型阻燃剂进行共混阻燃改性,皮层聚酯与含磷反应型阻燃剂进行共聚阻燃改性,获得的皮芯结构阻燃低熔点聚酯纤维具有较高的极限氧指数和断裂强度;对比例3-1的芯层聚酯基体和皮层聚酯都与含磷非反应型阻燃剂进行共混阻燃改性,其极限氧指数较低,阻燃性能较差;对比例3-2的芯层聚酯基体与皮层聚酯都与含磷反应型阻燃剂进行共聚阻燃改性,虽然极限氧指数很高,阻燃性能优异,但是力学性能下降。

[0082]

实施例4

[0083]

(1)将1g微胶囊化五氧化二磷加入到8g芯层聚酯基体(聚对苯二甲酸乙二醇酯,数均分子量为2.5

×

104)中,在380℃下进行熔融共混获得芯层聚酯材料;

[0084]

(2)将0.15g三苯基氧化膦加入到4g皮层聚酯(对苯二甲酸、间苯二甲酸、乙二醇和二甘醇的共聚物,其中对苯二甲酸、间苯二甲酸、乙二醇和二甘醇的摩尔比为1∶0.3∶2∶0.4,数均分子量为26000)中,在250℃下进行共聚合,获得皮层聚酯材料;

[0085]

(3)以所述芯层聚酯材料为内芯、所述皮层聚酯材料为外皮,在温度为430℃、纺丝速率为3800米/min的条件下进行复合纺丝,获得皮芯结构的阻燃低熔点聚酯纤维。

[0086]

对比例4-1

[0087]

(1)将1g微胶囊化五氧化二磷加入到8g芯层聚酯基体(聚对苯二甲酸乙二醇酯,数均分子量为2.5

×

104)中,在380℃下进行熔融共混获得芯层聚酯材料;

[0088]

(2)将0.15g微胶囊化五氧化二磷加入到4g皮层聚酯(对苯二甲酸、间苯二甲酸、乙二醇和二甘醇的共聚物,其中对苯二甲酸、间苯二甲酸、乙二醇和二甘醇的摩尔比为1∶0.3∶2∶0.4,数均分子量为26000)中,在380℃下进行熔融共混,获得皮层聚酯材料;

[0089]

(3)以所述芯层聚酯材料为内芯、所述皮层聚酯材料为外皮,在温度为430℃、纺丝速率为3800米/min的条件下进行复合纺丝,获得皮芯结构的阻燃低熔点聚酯纤维。

[0090]

对比例4-2

[0091]

(1)将1g三苯基氧化膦加入到8g芯层聚酯基体(聚对苯二甲酸乙二醇酯,数均分子量为2.5

×

104)中,在250℃下进行熔融共混获得芯层聚酯材料;

[0092]

(2)将0.15g三苯基氧化膦加入到4g皮层聚酯(对苯二甲酸、间苯二甲酸、乙二醇和二甘醇的共聚物,其中对苯二甲酸、间苯二甲酸、乙二醇和二甘醇的摩尔比为1∶0.3∶2∶0.4,数均分子量为26000)中,在250℃下进行熔融共混,获得皮层聚酯材料;

[0093]

(3)以所述芯层聚酯材料为内芯、所述皮层聚酯材料为外皮,在温度为430℃、纺丝速率为3800米/min的条件下进行复合纺丝,获得皮芯结构的阻燃低熔点聚酯纤维。

[0094]

对实施例4、对比例4-1及对比例4-2获得的阻燃低熔点聚酯纤维的阻燃性能和力学性能进行测试,结果如表4所示。测试方法参见前述。

[0095]

表4实施例4与对比例4-1、对比例4-2的性能测试结果

[0096][0097]

实施例4采用芯层聚酯基体与含磷非反应型阻燃剂进行共混阻燃改性,皮层聚酯与含磷反应型阻燃剂进行共聚阻燃改性,获得的皮芯结构阻燃低熔点聚酯纤维具有较高的极限氧指数和断裂强度;对比例4-1的芯层聚酯基体和皮层聚酯都与含磷非反应型阻燃剂进行共混阻燃改性,其极限氧指数较低,阻燃性能较差;对比例4-2的芯层聚酯基体与皮层

聚酯都与含磷反应型阻燃剂进行共聚阻燃改性,虽然极限氧指数很高,阻燃性能优异,但是力学性能下降。

[0098]

实施例5

[0099]

(1)将1g甲基次磷酸乙酯加入到6g芯层聚酯基体(聚对苯二甲酸乙二醇酯,数均分子量为2.6

×

104)中,在290℃下进行熔融共混获得芯层聚酯材料;

[0100]

(2)将0.2g三苯基氧化膦加入到2.8g皮层聚酯(对苯二甲酸、间苯二甲酸、乙二醇和二甘醇的共聚物,其中对苯二甲酸、间苯二甲酸、乙二醇和二甘醇的摩尔比为1∶0.2∶2.5∶0.4,数均分子量为27000)中,在235℃下进行共聚合,获得皮层聚酯材料;

[0101]

(3)以所述芯层聚酯材料为内芯、所述皮层聚酯材料为外皮,在温度为400℃、纺丝速率为3000米/min的条件下进行复合纺丝,获得皮芯结构的阻燃低熔点聚酯纤维。

[0102]

对比例5-1

[0103]

(1)将1g甲基次磷酸乙酯加入到6g芯层聚酯基体(聚对苯二甲酸乙二醇酯,数均分子量为2.6

×

104)中,在290℃下进行熔融共混获得芯层聚酯材料;

[0104]

(2)将0.2g甲基次磷酸乙酯)加入到2.8g皮层聚酯(对苯二甲酸、间苯二甲酸、乙二醇和二甘醇的共聚物,其中对苯二甲酸、间苯二甲酸、乙二醇和二甘醇的摩尔比为1∶0.2∶2.5∶0.4,数均分子量为27000)中,在290℃下进行熔融共混,获得皮层聚酯材料;

[0105]

(3)以所述芯层聚酯材料为内芯、所述皮层聚酯材料为外皮,在温度为400℃、纺丝速率为3000米/min的条件下进行复合纺丝,获得皮芯结构的阻燃低熔点聚酯纤维。

[0106]

对比例5-2

[0107]

(1)将1g三苯基氧化膦加入到6g芯层聚酯基体(聚对苯二甲酸乙二醇酯,数均分子量为2.6

×

104)中,在235℃下进行熔融共混获得芯层聚酯材料;

[0108]

(2)将0.2g三苯基氧化膦加入到2.8g皮层聚酯(对苯二甲酸、间苯二甲酸、乙二醇和二甘醇的共聚物,其中对苯二甲酸、间苯二甲酸、乙二醇和二甘醇的摩尔比为1∶0.2∶2.5∶0.4,数均分子量为27000)中,在235℃下进行熔融共混,获得皮层聚酯材料;

[0109]

(3)以所述芯层聚酯材料为内芯、所述皮层聚酯材料为外皮,在温度为400℃、纺丝速率为3000米/min的条件下进行复合纺丝,获得皮芯结构的阻燃低熔点聚酯纤维。

[0110]

对实施例5、对比例5-1及对比例5-2获得的阻燃低熔点聚酯纤维的阻燃性能和力学性能进行测试,结果如表5所示。测试方法参见前述。

[0111]

表5实施例5与对比例5-1、对比例5-2的性能测试结果

[0112][0113]

实施例5采用芯层聚酯基体与含磷非反应型阻燃剂进行共混阻燃改性,皮层聚酯

与含磷反应型阻燃剂进行共聚阻燃改性,获得的皮芯结构阻燃低熔点聚酯纤维具有较高的极限氧指数和断裂强度;对比例5-1的芯层聚酯基体和皮层聚酯都与含磷非反应型阻燃剂进行共混阻燃改性,其极限氧指数较低,阻燃性能较差;对比例5-2的芯层聚酯基体与皮层聚酯都与含磷反应型阻燃剂进行共聚阻燃改性,虽然极限氧指数很高,阻燃性能优异,但是断裂强度下降。

[0114]

实施例6

[0115]

(1)将1g六氯环三磷氰加入到8g芯层聚酯基体(聚对苯二甲酸乙二醇酯,数均分子量为2.8

×

104)中,在280℃下进行熔融共混获得芯层聚酯材料;

[0116]

(2)将0.25g三苯基氧化膦)加入到3g皮层聚酯(对苯二甲酸、间苯二甲酸、乙二醇和二甘醇的共聚物,其中对苯二甲酸、间苯二甲酸、乙二醇和二甘醇的摩尔比为1∶0.2∶2.4∶0.3,数均分子量为25500)中,在240℃下进行共聚合,获得皮层聚酯材料;

[0117]

(3)以所述芯层聚酯材料为内芯、所述皮层聚酯材料为外皮,在温度为410℃、纺丝速率为3100米/min的条件下进行复合纺丝,获得皮芯结构的阻燃低熔点聚酯纤维。

[0118]

对比例6-1

[0119]

(1)将1g六氯环三磷氰加入到8g芯层聚酯基体(聚对苯二甲酸乙二醇酯,数均分子量为2.8

×

104)中,在280℃下进行熔融共混获得芯层聚酯材料;

[0120]

(2)将0.25g六氯环三磷氰加入到3g皮层聚酯(对苯二甲酸、间苯二甲酸、乙二醇和二甘醇的共聚物,其中对苯二甲酸、间苯二甲酸、乙二醇和二甘醇的摩尔比为1∶0.2∶2.4∶0.3,数均分子量为25500)中,在280℃下进行熔融共混,获得皮层聚酯材料;

[0121]

(3)以所述芯层聚酯材料为内芯、所述皮层聚酯材料为外皮,在温度为410℃、纺丝速率为3100米/min的条件下进行复合纺丝,获得皮芯结构的阻燃低熔点聚酯纤维。

[0122]

对比例6-2

[0123]

(1)将1g三苯基氧化膦加入到8g芯层聚酯基体(聚对苯二甲酸乙二醇酯,数均分子量为2.8

×

104)中,在240℃下进行熔融共混获得芯层聚酯材料;

[0124]

(2)将0.25g三苯基氧化膦加入到3g皮层聚酯(对苯二甲酸、间苯二甲酸、乙二醇和二甘醇的共聚物,其中对苯二甲酸、间苯二甲酸、乙二醇和二甘醇的摩尔比为1∶0.2∶2.4∶0.3,数均分子量为25500)中,在240℃下进行熔融共混,获得皮层聚酯材料;

[0125]

(3)以所述芯层聚酯材料为内芯、所述皮层聚酯材料为外皮,在温度为410℃、纺丝速率为3100米/min的条件下进行复合纺丝,获得皮芯结构的阻燃低熔点聚酯纤维。

[0126]

对实施例6、对比例6-1及对比例6-2获得的阻燃低熔点聚酯纤维的阻燃性能和力学性能进行测试,结果如表6所示。测试方法参见前述。

[0127]

表6实施例6与对比例6-1、对比例6-2的性能测试结果

[0128][0129]

实施例6采用芯层聚酯基体与含磷非反应型阻燃剂进行共混阻燃改性,皮层聚酯与含磷反应型阻燃剂进行共聚阻燃改性,获得的皮芯结构阻燃低熔点聚酯纤维具有较高的极限氧指数和断裂强度;对比例6-1的芯层聚酯基体和皮层聚酯都与含磷非反应型阻燃剂进行共混阻燃改性,其极限氧指数较低,阻燃性能较差;对比例6-2的芯层聚酯基体与皮层聚酯都与含磷反应型阻燃剂进行共聚阻燃改性,虽然极限氧指数很高,阻燃性能优异,但是断裂强度下降。

[0130]

最后,应理解,本文公开的申请的实施方案是对本技术的实施方案的原理的说明。其他修改后的实施例也在本技术的范围内。因此,本技术披露的实施例仅仅作为示例而非限制。本领域技术人员可以根据本技术中的实施例采取替代配置来实现本技术中的申请。因此,本技术的实施例不限于申请中被精确地描述过的那些实施例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。