1.本发明属于锂电池回收技术领域,具体涉及一种湿法回收锂电池中有价金属的方法。

背景技术:

2.锂离子电池以高能量密度、高电压、循环性能好、自放电小、充放电效率高等优点,被广泛应用在手机、移动电源、笔记本等便携式电子设备产品中。同时随着新能源汽车产业的不断发展,市场对于锂离子电池的需求也在不断扩大。

3.然而动力电池的使用寿命一般不超过10年,达到寿命后将会面临报废的问题,废旧锂离子电池中包含大量有危害的和有价值的金属,如果随意丢弃,将会对自然环境造成极大的污染和破坏。因此,回收利用退役锂离子电池不仅对环境保护和可持续发展具有积极作用,同时回收退役锂离子电池正极中的有价元素能充分利用城市矿山资源,缓解自然资源短缺的压力。

4.锂离子电池的负极活性物质为石墨,正极活性物质主要是licoo2、lini

x

c

oy

mn

z

o2(其中,x y z=1)和limn2o4等锂过渡金属氧化物。锂离子电池的正极的构成为:正极活性物质(锂过渡金属氧化物)、少量导电剂(一般为乙炔黑)和有机粘结剂,将它们均匀混合后,涂布在铝箔集流体上形成正极。

5.传统的回收退役锂离子电池正极材料的方法是浸出方法,浸出方法主要是通过预处理和酸浸出两个步骤进行浸出。首先,退役锂离子电池经过拆解、粉碎、筛分、分选、磁选、一次研磨、正极材料分选、二次研磨等一系列操作后才能使用无机酸(例如盐酸、硝酸、硫酸等强酸)作为浸取剂,同时加入部分过氧化氢从正极活性物质中浸出锂、钴、镍、锰元素。

6.传统方法的浸取过程会将所有能够溶解的金属离子全部浸出,浸出后再通过一系列的除杂工序得到纯度较高的金属盐溶液。在除杂过程中针对部分金属离子的分离需要采用多级萃取,萃取流程较长,金属损失率高,费时费力。

技术实现要素:

7.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种一种湿法回收锂电池中有价金属的方法,该方法无需有机溶剂的参与,即可制得纯净的镍钴硫酸盐混合溶液、硫酸锰溶液和碳酸锂,可直接用于锂电池正极材料前驱体的合成原料和正极材料的烧结原料。

8.根据本发明的一个方面,提出了一种湿法回收锂电池中有价金属的方法,包括以下步骤:

9.将废旧锂电池粉在通入硫化氢气体的第一酸液中进行一段浸出,再固液分离,得到一段浸出渣和一段浸出液;

10.向所述一段浸出液中加入碱液调节ph先后除去铝和锰,得到含锂滤液;

11.向所述一段浸出渣中加入第二酸液进行二段浸出,固液分离得到含镍钴离子的二

段浸出液。

12.需要说明的是,术语“废旧锂电池粉”,因正极活性物质不同,所含有的过渡金属不同;除正极活性物质以外,通常还含有铝、铁和/或铜这些金属杂质。

13.术语“通入硫化氢气体的第一酸液”,表示在所述一段浸出过程中,向所述第一酸液中持续通入硫化氢气体。

14.在本发明的一些实施方式中,所述第一酸液为硫酸溶液。

15.在本发明的一些实施方式中,所述先后除去铝和锰的过程为,先加入碱液调节ph至5.0~5.5,固液分离得到锰锂滤液和铝渣,再继续加入碱液调节ph至10.5~11.0,固液分离得到含锂滤液和锰渣。

16.在本发明的一些优选的实施方式中,所述锰渣可用硫酸溶解制备硫酸锰。可直接用于锂电池正极材料前驱体的合成原料。

17.在本发明的一些实施方式中,所述碱液为氢氧化钠或氢氧化钾中的至少一种。

18.在本发明的一些实施方式中,所述二段浸出液还进行除铜和除铁的工序:向所述二段浸出液中加入铁粉,固液分离除去铜渣,再向除铜后的二段浸出液中加入氧化剂并调节ph为3.5~4.0,固液分离除去铁渣,即得镍钴盐溶液。

19.在本发明的一些实施方式中,所述废旧锂电池粉与所述第一酸液的固液比为100~250g/l;优选的,所述一段浸出的反应温度为20~90℃,ph为3.0~3.5,压力为0~6mpa。

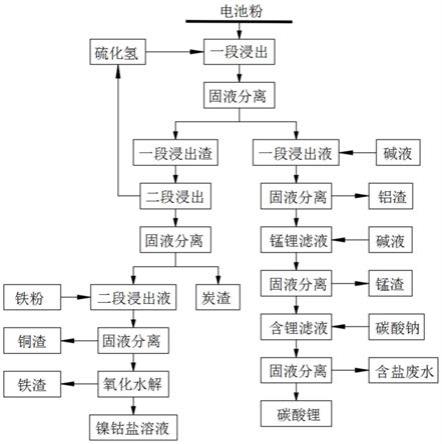

20.在本发明的一些实施方式中,向所述含锂滤液中加入碳酸钠,固液分离得到碳酸锂和含盐废水。碳酸锂可直接用于锂电池正极材料的烧结原料。

21.在本发明的一些实施方式中,所述一段浸出渣与所述第二酸液的固液比为200~500g/l;优选的,所述第二酸液的浓度为0.1~6.0mol/l;优选的,所述二段浸出的反应温度为30~180℃,压力为

‑

0.2~

‑

0.01mpa。优选的,所述第二酸液为硫酸溶液。优选的,可通入氮气缓解二段浸出中的负压压力使压力保持稳定,此过程中产生的硫化氢气体用氢氧化钠吸收后配制硫化钠。

22.在本发明的一些实施方式中,所述二段浸出产生的硫化氢循环至一段浸出中。

23.在本发明的一些实施方式中,所述铁粉的加入量与所述二段浸出液中铜离子的含量的摩尔比为(1.0~1.1):1。

24.在本发明的一些实施方式中,所述氧化剂为氧气、过氧化氢或过硫酸中的一种或多种。

25.在本发明的一些实施方式中,加入氧化剂后采用镍、钴的氢氧化物、碳酸盐或氧化物中的一种或多种来调节ph以除去铁。

26.根据本发明的一种优选的实施方式,至少具有以下有益效果:

27.本发明包括三步:

①

采用酸液控制ph,在加压通入硫化氢气体的情况下,选择性浸出,使mn

2

、li

、al

3

金属离子进入一段浸出液中,而镍、钴、铜、铁则以硫化物的形式存在于一段浸出渣中,此过程仅消耗少量的硫酸;

②

对一段浸出液先调节ph除铝,再调节ph得到纯净的氢氧化锰锰渣,此过程,金属分离极为彻底,制得的产品也较为纯净,可直接用于后续的加工生产;

③

对一段浸出渣,在酸液中负压浸出,使镍、钴、铁、铜的硫化物溶解到二段浸出液中,产生的硫化氢气体可循环利用,加压至一段浸出工序,使整个反应过程中,仅消耗非常少量的硫化氢,再利用铜易置换和铁易水解的性质,除去铜和铁,得到较为纯净的镍钴

盐混合溶液,可直接用于正极材料前驱体的合成使用。

附图说明

28.下面结合附图和实施例对本发明做进一步的说明,其中:

29.图1为本发明实施例1的工艺流程示意图。

具体实施方式

30.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

31.实施例1

32.一种湿法回收锂电池中有价金属的方法,参照图1,具体过程为:

33.废旧电池粉中各金属含量为:镍16.76%、钴10.33%、锰7.52%、锂4.01%、铁1.13%、铝1.28%、铜1.63%,通过以下步骤回收有价金属:

34.首先,将收集的100g废旧锂电池粉在通入硫化氢气体的硫酸溶液中进行一段浸出,控制固液比为250g/l,反应温度为20℃,ph为3.0,压力为3mpa,反应7h后,经固液分离,得到l一段浸出渣和400m一段浸出液,并分别处理;

35.(1)一段浸出液制取碳酸锂:

36.①

向一段浸出液中加入氢氧化钠调节ph至5.0~5.5,固液分离得到锰锂滤液和铝渣;

37.②

向锰锂滤液中继续加入氢氧化钠调节ph至10.5~11.0,固液分离得到含锂滤液和锰渣,锰渣用硫酸溶解制备硫酸锰;

38.③

向含锂滤液中加入碳酸钠,固液分离后,制得碳酸锂和含盐废水;

39.(2)一段浸出渣制取镍钴盐溶液:

40.①

将一段浸出渣在硫酸中采用负压进行二段浸出,控制固液比为200g/l,硫酸浓度为5mol/l,反应温度为90℃,负压压力为

‑

0.1mpa,反应7h后,经固液分离,得到400ml二段浸出液和炭渣,负压产生的硫化氢进入一段浸出工序循环使用;

41.②

向二段浸出液中加入铁粉,铁粉的加入量与铜离子的摩尔比为1.1:1,反应完成后固液分离,除去铜渣;

42.③

向除铜后的二段浸出液中加入过氧化氢和氢氧化镍并调节ph为3.5~4.0,除去铁,所得溶液即为纯净的镍钴硫酸盐混合溶液。

43.一段浸出液中,锂9.96g/l、锰18.33g/l、铝3.16g/l,可知,锂的浸出率约为99.35%,锰的浸出率约为97.5%,铝的浸出率约为98.75%;一段浸出渣的质量约占电池粉总质量的80%;二段浸出液中,镍41.32g/l,钴25.61g/l、铁2.76g/l、铜3.36g/l,可知,镍的浸出率约为98.62%,钴的浸出率约为99.17%,铁的浸出率约为97.70%,铜的浸出率约为82.45%。

44.实施例2

45.一种湿法回收锂电池中有价金属的方法,具体过程为:

46.废旧电池粉中各金属含量为:镍16.76%、钴10.33%、锰7.52%、锂4.01%、铁1.13%、铝1.28%、铜1.63%,通过以下步骤回收有价金属:

47.首先,将收集的100g废旧锂电池粉在通入硫化氢气体的硫酸溶液中进行一段浸出,控制固液比为250g/l,反应温度为60℃,ph为3.0,压力为6mpa,反应7h后,经固液分离,得到一段浸出渣和400ml一段浸出液,并分别处理;

48.(1)一段浸出液制取碳酸锂:

49.①

向一段浸出液中加入氢氧化钠调节ph至5.0~5.5,固液分离得到锰锂滤液和铝渣;

50.②

向锰锂滤液中继续加入氢氧化钠调节ph至10.5~11.0,固液分离得到含锂滤液和锰渣,锰渣用硫酸溶解制备硫酸锰;

51.③

向含锂滤液中加入碳酸钠,固液分离后,制得碳酸锂和含盐废水;

52.(2)一段浸出渣制取镍钴盐溶液:

53.①

将一段浸出渣在硫酸中采用负压进行二段浸出,控制固液比为200g/l,硫酸浓度为3mol/l,反应温度为30℃,负压压力为

‑

0.2mpa,反应7h后,经固液分离,得到400ml二段浸出液和炭渣,负压产生的硫化氢进入一段浸出工序循环使用;

54.②

向二段浸出液中加入铁粉,铁粉的加入量与铜离子的摩尔比为1.0.5:1,反应完成后固液分离,除去铜渣;

55.③

向除铜后的二段浸出液中加入过硫酸和氢氧化钴并调节ph为3.5~4.0,除去铁,所得溶液即为纯净的镍钴硫酸盐混合溶液。

56.一段浸出液中,锂9.98g/l、锰18.55g/l、铝3.19g/l,可知,锂的浸出率约为99.55%,锰的浸出率约为98.67%,铝的浸出率约为99.69%;一段浸出渣的质量约占电池粉总质量的80%;二段浸出液中,镍41.40g/l,钴25.58g/l、铁2.74g/l、铜3.52g/l,可知,镍的浸出率约为98.81%,钴的浸出率约为99.05%,铁的浸出率约为96.99%,铜的浸出率约为86.38%。

57.上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。