1.本发明属于制备二维材料的技术领域,具体涉及一种二维过渡金属硫族化合物(tmds)薄膜的制备方法。

背景技术:

2.二维过渡金属硫族化合物mx2(m=mo、w,x=s、se、te)为继石墨烯之后的又一种新型材料,其独特的能带结构,有效弥补了石墨烯零带隙的缺点,有望广泛应用于微纳光电器件、生物传感器、电化学催化等领域,同时单层tmds薄膜具有价带劈裂的特性和较大的谷极化率,在自旋电子学、谷电子学方面研究广泛,被认为是后摩尔时代的关键材料之一。二维层状过渡金属硫族化合物(tmdcs)材料的广泛应用迫切需要开发可靠的制备方法。研究人员探索了多种方法来获得高质量的单层tmds材料,包括机械剥离、分子束外延、物理气相沉积和化学气相沉积(cvd)。在这些方法中,cvd具有可重复制造高质量大面积单层单晶的巨大潜力。

3.虽然cvd法制备tmds材料已有了重大进展,但仍面临诸多问题,例如薄膜厚度不可控、重复性差、源分压不均匀导致薄膜晶体质量不均匀等。利用cvd法合成大面积、连续、高质量、层数可控的tmds薄膜仍具有挑战性。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种卤化物双辅助的二维过渡金属硫族化合物薄膜的制备方法,利用气流涡旋以及催化剂的双辅助作用,实现大面积、连续、高质量、层数可控的二维过渡金属硫族化合物薄膜。

5.为达到以上目的,本发明采取的技术方案为:

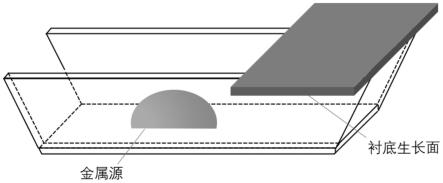

6.一种二维过渡金属硫族化合物(tmds)薄膜的制备方法,通过化学气相沉积法制备tmds薄膜,其特征在于,采用在水平方向上一端开口一端闭合的石英舟盛放金属源,将衬底的生长面朝下扣在石英舟闭合的一端,形成一种半封闭结构,然后放入管式炉中;制备过程中载气携带源在衬底下方形成涡旋,增大了衬底表面的源分压,且有效避免了源空间分布不均匀的问题;同时,采用催化剂双辅助的方法,在金属源中以及衬底生长表面添加催化剂。

7.该方法生长大面积单层tmds薄膜,解决了化学气相沉积法制备tmds单晶尺寸小且不成膜的问题;通过向衬底生长表面添加不同浓度的催化剂,实现不同层数tmds薄膜的可控生长。

8.进一步地,本发明可以采用双温区管式炉实现cvd,所述双温区管式炉设置有位于载气上游的a温区和位于载气下游的b温区,制备tmds薄膜的方法包括如下步骤:

9.步骤a.将非金属源于普通坩埚中,置于双温区管式炉的a温区中心;

10.步骤b.将金属源与催化剂混合后,置于一端开口一端闭合的石英舟中;

11.步骤c.在衬底的生长面添加催化剂;

12.步骤d.将衬底的生长面朝下扣在所述石英舟的闭合一端,形成半封闭结构,并将该石英舟置于双温区管式炉的b温区中心,开口端为载气上游;

13.步骤e.重复多次抽真空、通载气步骤,排除管式炉内空气,之后持续通入载气;

14.步骤f.将a温区和b温区升温至所需温度并保温一定时间;

15.步骤g.保温结束后,待管式炉冷却至室温,取出衬底,在衬底生长面获得二维tmds薄膜。

16.上述方法中,所述非金属源可以选自s、se、te中的任意一种或多种;所述金属源选自moo3、wo3中的任意一种或多种。

17.作为优选,所述步骤b中,催化剂为卤化物,选自nacl、kcl、nabr、kbr、nai、ki中的任意一种或多种。

18.作为优选,所述步骤b中,金属源与催化剂混合的方法包括将固体金属源与固体催化剂混合后研磨,或者用溶有催化剂的溶液浸泡固体金属源后烘干去除溶剂;其中,金属源与卤化物催化剂的质量比为1:(0.3~3)。

19.作为优选,所述步骤b中,一端开口一端闭合的石英舟,其纵截面为梯形,上宽下窄,梯形上边长2~4cm,下边长1~3cm,高1~3cm。

20.作为优选,所述步骤c中,所述衬底可以是金属衬底、si衬底、具有sio2层的si衬底、蓝宝石衬底、gan衬底、aln衬底、inn衬底、algan衬底、ingan衬底等。

21.作为优选,所述步骤c中,所述衬底的形状为长2~5cm,宽1~3cm的长方形。

22.作为优选,所述步骤c中,将衬底清洁后再涂覆催化剂,清洁衬底的方法为用丙酮、无水乙醇、去离子水依次浸泡衬底并超声5min后,将衬底吹干或烘干。

23.作为优选,所述步骤c中,在清洁的衬底的生长面添加催化剂的方法包括将一定量溶有催化剂的溶液旋涂于衬底生长面后吹干或烘干;

24.作为优选,所述步骤c中,将催化剂用溶剂溶解为浓度为0.1~1mmol/l的溶液,再涂覆到衬底的生长面。其中,所述溶剂优选为去离子水或无水乙醇,催化剂溶液的浓度和最终tmds薄膜的层数呈正比。

25.作为优选,所述步骤d中,将衬底的生长面朝下扣在所述石英舟的闭合一端时,衬底与侧壁之间不能留有空隙,以形成半封闭结构,使气流在衬底下方形成涡旋,提高源分压。

26.作为优选,金属源位于衬底上游1~3cm处。

27.作为优选,所述步骤e中,载气为惰性气体或惰性气体与氢气的混合气,其中惰性气体优选为氩气或氮气。

28.进一步优选,所述惰性气体与氢气的混合气,惰性气体与氢气的混合比为任意比例;其中,氢气可脉冲式地通入管式炉中。

29.作为优选,所述步骤f中,将a温区以10~30℃/min的升温速率升至150~300℃,将b温区以10~30℃/min的升温速率升至600~900℃,保温5~20min。

30.本发明的二维过渡金属硫族化合物(tmds)薄膜的制备方法具有以下优点:

31.1.本发明在化学气相沉积制备二维过渡金属硫族化合物薄膜时,采用一端开口一端闭合的石英舟盛放金属源,将衬底的生长面朝下扣在石英舟闭合的一端,衬底与石英舟

的三个侧壁和一个底面形成一种半封闭结构,载气携带源从石英舟开口的一端流入,不受阻挡,气流更顺畅,并在衬底下方形成涡旋,使衬底生长面的源分压更大且更均匀,避免了源分压不足造成薄膜不连续的问题,同时避免了源空间分布不均匀造成薄膜晶体质量不均匀的问题;

32.2.本发明采用催化剂双辅助的方法,在金属源中以及衬底生长面同时添加催化剂,获得大面积、层数可控的tmds薄膜。在金属源中添加催化剂,可降低金属源的升华温度,缩短金属源的升华时间,使金属源在短时间内保持恒定的较大分压,而不是长时间保持恒定的较小分压,缩短了生长时间,同时进一步提高了源分压,避免了源分压不足造成薄膜不连续的问题;通过改变旋涂于衬底表面的催化剂溶液的浓度,实现不同层数tmds薄膜的可控生长。与只向金属源中添加催化剂的生长单层tmds薄膜的方法相比,本发明可实现tmds薄膜的层数控制,且操作简便、成本低、可重复性好。

附图说明

33.图1为一端开口一端闭合的石英舟以及金属源和衬底的摆放位置示意图。

34.图2为双温区管式炉的a温区和b温区以及非金属源和金属源的摆放位置示意图。

35.图3为本发明实施例1得到的单层mos2薄膜的光学显微镜图。

36.图4为本发明实施例1得到的单层mos2薄膜的拉曼光谱图。

37.图5为本发明实施例2得到的三层mos2薄膜的光学显微镜图。

38.图6为本发明实施例2得到的三层mos2薄膜的拉曼光谱图。

39.图7为本发明实施例3得到的五层mos2薄膜的光学显微镜图。

40.图8为本发明实施例3得到的五层mos2薄膜的拉曼光谱图。

具体实施方式

41.实施例1

42.制备单层mos2薄膜,参见图2,具体实施步骤如下:

43.步骤a.称取200mg硫粉于普通坩埚中,置于双温区管式炉的a温区中心;

44.步骤b.将5mg固体nacl溶于1ml去离子水中,将10mg moo3粉末倒进该nacl溶液中,烘干水分后将其置于一端开口一端闭合的石英舟(如图1所示)中,与闭合一端的侧壁相距2cm;

45.步骤c.在清洁的sio2/si衬底的sio2面旋涂100μl浓度为0.3mmol/l的nacl溶液,用氮气枪吹干;

46.步骤d.将衬底的sio2面朝下扣在一端开口一端闭合的石英舟的闭合一端,形成半封闭结构,并将该石英舟置于双温区管式炉的b温区中心,开口端为载气上游;

47.步骤e.重复3~5次抽真空、通n2步骤,排除管式炉内空气,之后持续通入50~300sccm的n2;

48.步骤f.将a温区以10℃/min的升温速率升至200℃,将b温区以30℃/min的升温速率升至600℃,保温10min;

49.步骤g.保温结束后,待管式炉冷却至室温,取出衬底,获得二维tmds薄膜。

50.实施例2

51.制备三层mos2薄膜,与实施例1相比,区别在于,步骤c中,nacl溶液的浓度为0.5mmol/l。

52.实施例3

53.制备五层mos2薄膜,与实施例1相比,区别在于,步骤c中,nacl溶液的浓度为0.8mmol/l。

54.以上所述仅为本发明的较佳实施例,并非用以限定本发明的范围,本发明的上述实施例还可以做各种变化。凡是依据本发明申请的权利要求书及说明书内容所做的简单、等效变化与修饰,皆属于本发明的权利要求保护范围。本发明未详尽描述的均为常规技术内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。