1.本发明涉及导电玻璃制造领域,特别涉及一种可双面激光蚀刻导电玻璃。

2.本发明涉及一种可双面激光蚀刻导电玻璃的制备方法。

背景技术:

3.双面导电玻璃广泛应用于触摸显示电子行业的一种玻璃原材料,其材料的正反面导电层通过加工需要形成不同的独立电路,其主要目的是让两面的独立电路相互作用产生纵向电容,在精密电子配件中,正反面的电路精度要求非常高,通常使用激光进行电路蚀刻,普通的双面导电玻璃在正面进行激光蚀刻线路时,光束蚀刻正面导电层后穿透玻璃介质透至反面,破坏反面的导电层;同理,在反面激光蚀刻导电层时,会破坏正面导电层,导致当前的双面导电玻璃不能适用于双面激光蚀刻工艺。

技术实现要素:

4.本发明所要解决的技术问题是提供一种结构合理、满足更多工艺需要的可双面激光蚀刻导电玻璃。

5.本发明所要解决的技术问题是提供一种可双面激光蚀刻导电玻璃的制备方法。

6.为解决上述技术问题,本发明提供了一种可双面激光蚀刻导电玻璃的制备方法,包括以下步骤:

7.a)将玻璃基板置于电子束蒸镀机的真空舱内,真空舱中真空度<2.0

×

10-3pa,启动离子源对玻璃基板进行清洗,并干燥;

8.b)采用蒸镀工艺在玻璃基板表面镀抗冲击强化膜层;

9.将步骤a)中得到的玻璃基板放入真空舱中,真空舱内满足真空度<2.0

×

10-3pa、温度500-700℃的条件,采用电子枪将抗冲击强化膜层的膜材进行蒸发,在离子源的作用下将所述膜材以纳米级分子形式沉积于玻璃基板外表面,在玻璃基板的正、反两面分别形成抗冲击强化膜层,抗冲击强化膜层的厚度为300-400nm;

10.c)采用蒸镀工艺在抗冲击强化膜层外侧再镀激光阻隔膜层;

11.将步骤b)中得到的玻璃基板放在真空舱中,真空舱内满足真空度<2.0

×

10-3pa、温度700-900℃的条件,采用电子枪将阻隔激光膜层的膜材进行蒸发后,在离子源的作用下以nm级分子形式分别沉积到玻璃基板正、反两面的抗冲击强化膜层上,形成激光阻隔膜层,所属激光为<500nm波长的光;激光阻隔膜层的厚度为200-400nm;

12.d)采用磁控溅射工艺在激光阻隔膜层表面镀氧化铟锡导电膜;

13.将步骤c)中得的玻璃基板放在真空舱中,在真空腔体中真空度<8.0

×

10-3pa,温度350-420℃,溅镀氧化铟锡沉积在玻璃基板正、反两面的激光阻隔层表面,镀层厚度为220-280nm,形成氧化铟锡导电膜;

14.e)得到可双面激光蚀刻导电玻璃。

15.作为本可双面激光蚀刻导电玻璃的制备方法的优选,所述步骤a)中,在玻璃基板

置于电子束蒸镀机的真空舱之前,对玻璃进行清洗并干燥。

16.作为本可双面激光蚀刻导电玻璃的制备方法的优选,所述步骤b)中,抗冲击强化膜层的膜材包括以下组合混合物和重量百分比:氧化硅30%-70%、氧化锆30%-70%。

17.作为本可双面激光蚀刻导电玻璃的制备方法的优选,所述步骤c)中,激光阻隔膜层的膜材包括以下组成的混合物和质量百分比:氧化锡20%-40%、铷20%-40%、铂20%-40%。

18.采用这样的方法后,以玻璃为基材在其正反两面蒸镀一层能激光阻隔材料,形成具有抗激光穿透的玻璃,再在其正反两面溅镀导电薄膜生成具有抗激光穿透的双面导电玻璃。

19.为解决上述技术问题,本发明还提供了一种可双面激光蚀刻导电玻璃,采用上述的可双面激光蚀刻导电玻璃的制备方法所得的可双面激光蚀刻导电玻璃。

20.采用这样的结构后,本可双面激光蚀刻导电玻璃在正面进行激光蚀刻线路时,正面的导电层下有抗激光阻隔膜,激光无法穿透玻璃介质破坏反面的导电介质;同理,在反面激光蚀刻线路时,也不会破坏正面的导介质。

21.本可双面激光蚀刻导电玻璃的电层蚀刻线路工艺可以变为激光蚀刻,不仅能简化生产工艺提高生产效率,更能提高产品电路要求的精度,扩大产品的适用范围。

附图说明

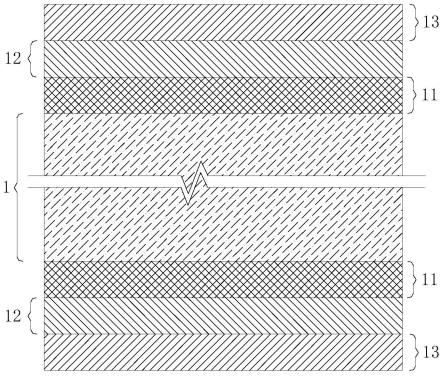

22.图1是本可双面激光蚀刻导电玻璃实施例一的结构截面图。

具体实施方式

23.实施例一

24.本可双面激光蚀刻导电玻璃的制备方法,包括以下步骤:

25.a)在玻璃基板1置于电子束蒸镀机的真空舱之前,对玻璃进行清洗并干燥,将玻璃基板1置于电子束蒸镀机的真空舱内,真空舱中真空度<2.0

×

10-3pa,启动离子源对玻璃基板1再次进行清洗,并干燥。

26.b)采用蒸镀工艺在玻璃基板1表面镀抗冲击强化膜层11;

27.将步骤a)中得到的玻璃基板1放入真空舱中,真空舱内满足真空度<2.0

×

10-3pa、温度500℃的条件,采用电子枪将抗冲击强化膜层11的膜材进行蒸发,在离子源的作用下将所述膜材以纳米级分子形式沉积于干燥的玻璃基板1外表面,在玻璃基板1的正、反两面分别形成抗冲击强化膜层11,抗冲击强化膜层11的厚度为300nm;

28.抗冲击强化膜层11的膜材包括以下组合混合物和重量百分比:氧化硅30%、氧化锆70%。

29.c)采用蒸镀工艺在抗冲击强化膜层11外侧再镀激光阻隔膜层12;

30.将步骤b)中得到的玻璃基板1放在真空舱中,真空舱内满足真空度<2.0

×

10-3pa、温度700℃的条件,采用电子枪将阻隔激光膜层的膜材进行蒸发后,在离子源的作用下以nm级分子形式分别沉积到玻璃基板1正、反两面的抗冲击强化膜层11上,形成抗激光膜阻隔层,所属激光为<500nm波长的光;激光阻隔膜层12的厚度为200nm;

31.所述步骤c)中,激光阻隔膜层12的膜材包括以下组成的混合物和质量百分比:氧

化锡20%、铷40%、铂40%。

32.d)采用磁控溅射工艺在激光阻隔膜层12表面镀氧化铟锡导电膜13;

33.将步骤c)中得的玻璃基板1放在真空舱中,在真空腔体中真空度<8.0

×

10-3pa,温度350℃,溅镀氧化铟锡沉积在玻璃基板1正、反两面的激光阻隔层表面,镀层厚度为220nm,形成氧化铟锡导电膜13。

34.e)得到可双面激光蚀刻导电玻璃。

35.如图1所示,采用上述可双面激光蚀刻导电玻璃的制备方法所得的可双面激光蚀刻导电玻璃。

36.可双面激光蚀刻导电玻璃包括玻璃基板1、两层镀抗冲击强化膜层11、两层激光阻隔膜层12和两层氧化铟锡导电膜13。

37.两层镀抗冲击强化膜层11、两层激光阻隔膜层12和两层氧化铟锡导电膜13由靠近玻璃基板1到远离玻璃基板1方向依次分布。

38.本可双面激光蚀刻导电玻璃以玻璃为基材,在其正反两面蒸镀一层能激光阻隔材料,形成具有抗激光穿透的玻璃,再在其正反两面溅镀导电薄膜生成具有抗激光穿透的双面导电玻璃,导电玻璃在正面进行激光蚀刻线路时,正面的导电层下有抗激光阻隔膜,激光无法穿透玻璃介质破坏玻璃反面的导电介质;同理,在玻璃反面激光蚀刻线路时,也不会破坏玻璃正面的导介质。

39.实施例二

40.本可双面激光蚀刻导电玻璃的制备方法,包括以下步骤:

41.a)在玻璃基板置于电子束蒸镀机的真空舱之前,对玻璃进行清洗并干燥,将玻璃基板置于电子束蒸镀机的真空舱内,真空舱中真空度<2.0

×

10-3pa,启动离子源对玻璃基板再次进行清洗,并干燥。

42.b)采用蒸镀工艺在玻璃基板表面镀抗冲击强化膜层;

43.将步骤a)中得到的玻璃基板放入真空舱中,真空舱内满足真空度<2.0

×

10-3pa、温度700℃的条件,采用电子枪将抗冲击强化膜层的膜材进行蒸发,在离子源的作用下将所述膜材以纳米级分子形式沉积于干燥的玻璃基板外表面,在玻璃基板的正、反两面分别形成抗冲击强化膜层,抗冲击强化膜层的厚度为400nm;

44.抗冲击强化膜层的膜材包括以下组合混合物和重量百分比:氧化硅70%、氧化锆30%。

45.c)采用蒸镀工艺在抗冲击强化膜层外侧再镀激光阻隔膜层;

46.将步骤b)中得到的玻璃基板放在真空舱中,真空舱内满足真空度<2.0

×

10-3pa、温度900℃的条件,采用电子枪将阻隔激光膜层的膜材进行蒸发后,在离子源的作用下以nm级分子形式分别沉积到玻璃基板正、反两面的抗冲击强化膜层上,形成激光阻隔膜层,所属激光为<500nm波长的光;激光阻隔膜层的厚度为400nm;

47.所述步骤c)中,激光阻隔膜层的膜材包括以下组成的混合物和质量百分比:氧化锡40%、铷20%、铂40%。

48.d)采用磁控溅射工艺在激光阻隔膜层表面镀氧化铟锡导电膜;

49.将步骤c)中得的玻璃基板放在真空舱中,在真空腔体中真空度<8.0

×

10-3pa,温度420℃,溅镀氧化铟锡沉积在玻璃基板正、反两面的激光阻隔层表面,镀层厚度为280nm,

形成氧化铟锡导电膜。

50.e)得到可双面激光蚀刻导电玻璃。

51.采用上述可双面激光蚀刻导电玻璃的制备方法所得的可双面激光蚀刻导电玻璃。

52.可双面激光蚀刻导电玻璃包括玻璃基板、两层镀抗冲击强化膜层、两层激光阻隔膜层和两层氧化铟锡导电膜。

53.两层镀抗冲击强化膜层、两层激光阻隔膜层和两层氧化铟锡导电膜由靠近玻璃基板到远离玻璃基板方向依次分布。

54.本可双面激光蚀刻导电玻璃以玻璃为基材,在其正反两面蒸镀一层能激光阻隔材料,形成具有抗激光穿透的玻璃,再在其正反两面溅镀导电薄膜生成具有抗激光穿透的双面导电玻璃,导电玻璃在正面进行激光蚀刻线路时,正面的导电层下有抗激光阻隔膜,激光无法穿透玻璃介质破坏玻璃反面的导电介质;同理,在玻璃反面激光蚀刻线路时,也不会破坏玻璃正面的导介质。

55.实施例三

56.本可双面激光蚀刻导电玻璃的制备方法,包括以下步骤:

57.a)在玻璃基板置于电子束蒸镀机的真空舱之前,对玻璃进行清洗并干燥,将玻璃基板置于电子束蒸镀机的真空舱内,真空舱中真空度<2.0

×

10-3pa,启动离子源对玻璃基板再次进行清洗,并干燥。

58.b)采用蒸镀工艺在玻璃基板表面镀抗冲击强化膜层;

59.将步骤a)中得到的玻璃基板放入真空舱中,真空舱内满足真空度<2.0

×

10-3pa、温度600℃的条件,采用电子枪将抗冲击强化膜层的膜材进行蒸发,在离子源的作用下将所述膜材以纳米级分子形式沉积于干燥的玻璃基板外表面,在玻璃基板的正、反两面分别形成抗冲击强化膜层,抗冲击强化膜层的厚度为350nm;

60.抗冲击强化膜层的膜材包括以下组合混合物和重量百分比:氧化硅50%、氧化锆50%。

61.c)采用蒸镀工艺在抗冲击强化膜层外侧再镀激光阻隔膜层;

62.将步骤b)中得到的玻璃基板放在真空舱中,真空舱内满足真空度<2.0

×

10-3pa、温度800℃的条件,采用电子枪将阻隔激光膜层的膜材进行蒸发后,在离子源的作用下以nm级分子形式分别沉积到玻璃基板正、反两面的抗冲击强化膜层上,形成激光阻隔膜层,所属激光为<500nm波长的光;激光阻隔膜层的厚度为200-400nm;

63.所述步骤c)中,激光阻隔膜层的膜材包括以下组成的混合物和质量百分比:氧化锡40%、铷40%、铂20%。

64.d)采用磁控溅射工艺在激光阻隔膜层表面镀氧化铟锡导电膜;

65.将步骤c)中得的玻璃基板放在真空舱中,在真空腔体中真空度<8.0

×

10-3pa,温度400℃,溅镀氧化铟锡沉积在玻璃基板正、反两面的激光阻隔层表面,镀层厚度为250nm,形成氧化铟锡导电膜。

66.e)得到可双面激光蚀刻导电玻璃。

67.采用上述可双面激光蚀刻导电玻璃的制备方法所得的可双面激光蚀刻导电玻璃。

68.可双面激光蚀刻导电玻璃包括玻璃基板、两层镀抗冲击强化膜层、两层激光阻隔膜层和两层氧化铟锡导电膜。

69.两层镀抗冲击强化膜层、两层激光阻隔膜层和两层氧化铟锡导电膜由靠近玻璃基板到远离玻璃基板方向依次分布。

70.本可双面激光蚀刻导电玻璃以玻璃为基材,在其正反两面蒸镀一层能激光阻隔材料,形成具有抗激光穿透的玻璃,再在其正反两面溅镀导电薄膜生成具有抗激光穿透的双面导电玻璃,导电玻璃在正面进行激光蚀刻线路时,正面的导电层下有抗激光阻隔膜,激光无法穿透玻璃介质破坏玻璃反面的导电介质;同理,在玻璃反面激光蚀刻线路时,也不会破坏玻璃正面的导介质。

71.实施例四

72.本可双面激光蚀刻导电玻璃的制备方法,包括以下步骤:

73.a)在玻璃基板置于电子束蒸镀机的真空舱之前,对玻璃进行清洗并干燥,将玻璃基板置于电子束蒸镀机的真空舱内,真空舱中真空度<2.0

×

10-3pa,启动离子源对玻璃基板再次进行清洗,并干燥。

74.b)采用蒸镀工艺在玻璃基板表面镀抗冲击强化膜层;

75.将步骤a)中得到的玻璃基板放入真空舱中,真空舱内满足真空度<2.0

×

10-3pa、温度600℃的条件,采用电子枪将抗冲击强化膜层的膜材进行蒸发,在离子源的作用下将所述膜材以纳米级分子形式沉积于干燥的玻璃基板外表面,在玻璃基板的正、反两面分别形成抗冲击强化膜层,抗冲击强化膜层的厚度为400nm;

76.抗冲击强化膜层的膜材包括以下组合混合物和重量百分比:氧化硅40%、氧化锆60%。

77.c)采用蒸镀工艺在抗冲击强化膜层外侧再镀激光阻隔膜层;

78.将步骤b)中得到的玻璃基板放在真空舱中,真空舱内满足真空度<2.0

×

10-3pa、温度800℃的条件,采用电子枪将阻隔激光膜层的膜材进行蒸发后,在离子源的作用下以nm级分子形式分别沉积到玻璃基板正、反两面的抗冲击强化膜层上,形成激光阻隔膜层,所属激光为<500nm波长的光;激光阻隔膜层的厚度为300nm;

79.所述步骤c)中,激光阻隔膜层的膜材包括以下组成的混合物和质量百分比:氧化锡35%、铷35%、铂30%。

80.d)采用磁控溅射工艺在激光阻隔膜层表面镀氧化铟锡导电膜;

81.将步骤c)中得的玻璃基板放在真空舱中,在真空腔体中真空度<8.0

×

10-3pa,温度390℃,溅镀氧化铟锡沉积在玻璃基板正、反两面的激光阻隔层表面,镀层厚度为240nm,形成氧化铟锡导电膜。

82.e)得到可双面激光蚀刻导电玻璃。

83.采用上述可双面激光蚀刻导电玻璃的制备方法所得的可双面激光蚀刻导电玻璃。

84.可双面激光蚀刻导电玻璃包括玻璃基板、两层镀抗冲击强化膜层、两层激光阻隔膜层和两层氧化铟锡导电膜。

85.两层镀抗冲击强化膜层、两层激光阻隔膜层和两层氧化铟锡导电膜由靠近玻璃基板到远离玻璃基板方向依次分布。

86.本可双面激光蚀刻导电玻璃以玻璃为基材,在其正反两面蒸镀一层能激光阻隔材料,形成具有抗激光穿透的玻璃,再在其正反两面溅镀导电薄膜生成具有抗激光穿透的双面导电玻璃,导电玻璃在正面进行激光蚀刻线路时,正面的导电层下有抗激光阻隔膜,激光

无法穿透玻璃介质破坏玻璃反面的导电介质;同理,在玻璃反面激光蚀刻线路时,也不会破坏玻璃正面的导介质。

87.以上所述的仅是本发明的四种实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干变型和改进,这些也应视为属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。