1.本发明属于道路基层施工技术领域,尤其是涉及一种公路胶结稳定层混合料及其施工方法。

背景技术:

2.随着经济社会的快速发展,对公路本身的承载能力,施工工期,低碳环保等方面都提出了新的更高要求:不仅要求公路承载能力强,而且要尽可能的缩短施工周期,降低公路工程费用,同时要满足绿色环保,低碳等可持续发展的要求。而公路路基的基层作为道路的骨干层,其质量的好坏、施工工期长短和施工成本高低,直接决定着整个道路工程的进度、成本以及路面的承载能力,关系着公路路网的绿色建设和高等级公路的长寿命服役。公路路基基层特别是高速公路基层的厚度一般为20至30厘米,有的厚度达到35厘米。现有的基层混合料一般是采用水泥固结级配碎石,这种混合料初凝时间比较短,施工时无法完成一次性全厚度摊铺,一般是分周期多层施工:一层碾压完成后,进行养生维护,每层养生期至少7天,养生期间需要多次洒水保湿和降温;道路全厚度施工一般需要2至3个周期,每个周期都要进行摊铺、碾压和养护;施工工期长、费用高,不仅拉高了工程造价,而且能源消耗多,碳消耗和排放高,难以满足现代公路建设施工的要求;这种分周期多层施工,路基稳定层层间结构不够紧密,整体性差,抗横向剪切力差,抗压强度低。为解决这一问题,也有的采用缓凝胶结剂进行全厚度施工,并利用大功率碾压机对摊铺料进行强化压实,但现有胶结剂普遍存在着早期强度低的问题,不仅无法保证施工工期,而且摊铺层经反复强化碾压,对基层内部的晶须结构造成不同程度伤害,影响水泥稳定基层的结构强度和韧性。

技术实现要素:

3.本发明要解决的技术问题是提供一种兼具缓凝和早强的特点,既能保证道路承载能力,又可缩短施工周期,降低公路造价的路基基层混合料及低碳施工方法。

4.为解决上述技术问题,本发明包括碎石骨料和预激复合胶结料,所述碎石骨料和预激复合胶结料的重量份为:碎石骨料95-96份,预激复合胶结料4-5份。

5.所述碎石骨料为95-95.5份,预激复合胶结料为4.5-5份。

6.所述预激复合胶结料包括水硬性胶凝材料、矿粉、石膏粉、粉煤灰和激发剂,所述各组分混合后经匀质研磨而成。

7.所述水硬性胶凝材料为硅酸盐水泥或者硅酸盐水泥熟料,所述矿粉为s95矿渣微粉,所述石膏为脱硫石膏粉,所述激发剂为硅酸钠粉。

8.所述预激复合胶结料各组分重量份为:硅酸盐水泥或者硅酸盐水泥熟料10-15份、s95矿渣微粉60-75份、脱硫石膏粉10-15份、粉煤灰10-12份、硅酸钠粉1-2份。

9.所述预激复合胶结料各组分重量份为:硅酸盐水泥或者硅酸盐水泥熟料12-13份、s95矿渣微粉65-70份、脱硫石膏粉12-13份、粉煤灰10-11份、硅酸钠粉1-1.5份。

10.所述硅酸钠粉模数为0.8-1.2。

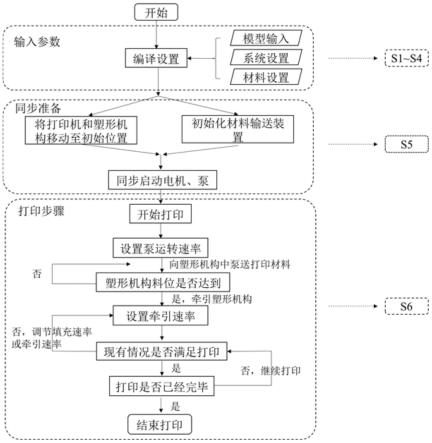

11.本发明的低碳施工方法,包括如下施工步骤:a、预激复合胶结料配比设计:根据路基稳定层设计厚度、施工工期要求,确定摊铺时胶结剂的初凝时间,再根据初凝时间确定预激复合胶结料各组分的配比;b、预激复合胶结料的配制:使用自动计量配料系统,根据步骤a确定的预激复合胶结料各组分配比进行全封闭连续复合配料,并利用机械装置对复合胶结料进行搅拌研磨激发;c、基层混合料拌合:利用拌合装置按比例将碎石骨料和预激复合胶结料进行拌合,将碎石骨料、预激复合胶结料和水按比例输送到水泥稳定碎石搅拌机中,经充分拌合形成基层混合料;d、摊铺碾压成形:基层混合料运至施工现场后,首先利用摊铺机进行底层摊铺,摊铺后振实,振实后用碾压机将底层碾压至预定密度;底层施工完成后,按照同样的工序在其上面接着进行层层摊铺、振实和碾压;同一路段,分层并进,直至完成全厚度施工;e、路基稳定层顶层碾压成形后,在其表面覆盖透层油。

12.所述摊铺碾压成形为:基层混合料运至施工现场后,首先利用摊铺机进行底层摊铺、振实和碾压;底层施工完成后,按照同样的工序在其上面接着进行第二层摊铺、振实和碾压;第二层施工完成后,按照同样的工序在其上面接着进行第三层摊铺、振实和碾压;在同一路段内,从下往上三层分别施工,连续进行,整段推进。

13.本发明的有益效果在于:由于基层混合料包括碎石骨料、预激复合胶结料,预激复合胶结料包括:水硬性胶凝材料、矿粉、石膏粉、粉煤灰和激发剂,所述各组分混合后经匀质研磨而成。预激复合胶结料经过物理和化学双重激活,经混合研磨后,粉体团块被破坏,矿粉的晶格发生变化,活化点增多,活性被初步激活。使用时,初步激活的矿粉又得到激发剂的二次激发,矿渣活性能够得到全面的发挥,活性指数高,有利提高基层混合料早期强度和承载能力。同时它通过调节复合胶结料的配比来调整胶结料的初凝时间,进而调整摊铺后混凝土的缓凝时间,能够满足大厚度路基等不同的施工需要。利用本发明基层混合料和施工方法,公路施工安段进行,在同一路段内,从下往上分层分别摊铺、振实和碾压,多层连续,分段整体推进。顶层施工后只需在其表面覆盖透层油即可,无需分层进行多周期,长时间的路基养生养护,既节省工期,又节约施工成本。所述的预激复合胶结料是一种新型低碳胶凝材料,其中大掺量使用的矿渣微粉以及粉煤灰等组分均来自工业尾废,替代现有胶结料中的水泥组分,使得公路造价成本大幅降低,能够实现公路工程的低碳排放和低碳消耗。而且整体成形的路基基层抗剪切能力强,工程质量高;热膨胀性小,可以减少横向裂缝;结构密实,底部无烂根。对于实现基础设施的绿色建设,改善耐久性,从全寿命周期角度提升我国基本建设的竞争力具有重要意义。

具体实施方式

14.实施例1本实施例的公路基层混合料包括碎石骨料、预激复合胶结料,碎石骨料为级配碎石,预激复合胶结料由混合研磨的硅酸盐水泥、s95矿渣微粉、脱硫石膏粉、粉煤灰和硅酸钠粉组成。公路基层混合料各组分重量份为:级配碎石骨料95份,预激复合胶结料5份。

15.使用上述公路基层混合料的低碳施工方法,包括如下施工步骤:

a、预激复合胶结料配比设计:根据施工现场路基稳定层设计厚度30厘米、施工工期和转运时间等要求,确定摊铺时胶结剂的初凝时间不少于6个小时,预激复合胶结料各组分重量份确定为:普通硅酸盐水泥15份、s95矿渣粉65份、脱硫石膏粉10份、粉煤灰12份、模数为1.0的硅酸钠粉1份。

16.b、预激复合胶结料的配制:使用自动计量配料系统,按照步骤a中所述普通硅酸盐水泥15份、s95矿渣粉65份、脱硫石膏粉10份、粉煤灰12份、模数为1.0的硅酸钠粉1份的配比,对各组分胶结原材料进行全封闭连续配制,并在混匀后利用双螺旋研磨输送机对胶结料进行匀质研磨,通过物理方法使矿渣微粉活性得到预激发。

17.c、基层混合料拌合:公路基层混合料按重量份:级配碎石骨料95份,预激复合胶结料5份;将级配碎石骨料、预激复合胶结料和水分别按比例加入到水泥稳定碎石搅拌机中,持续搅拌50至70秒,形成湿性基层混合料。

18.d、摊铺碾压成形:全厚度多层连铺,分段整体推进;将湿性基层混合料用运输料车运至施工现场,首先利用摊铺机进行底层摊铺,底层摊铺后振实,振实后再用碾压机将其碾压至预定密度;底层施工完成后,按照同样的工序在其上面接着进行第二层摊铺、振实和碾压,第二层施工完成后在其上面进行第三层摊铺、振实和碾压,三层连续施工,一段一段整体向前施工,各层施工后均无需专门养护。

19.e、基层整体碾压成形后,在第三层表面喷洒乳化沥青作为透层油即可。

20.采用本实施例所述混合料和施工方法,进行路面工程基层三层连铺试验,施工期间平均气温11℃,试验摊铺长度280米。摊铺混合料测得数据:初凝时间638分钟,终凝时间1079分钟,3天抗折和抗压强度分别为5.7和26.3兆帕;7天抗折和抗压强度分别为8.1和34兆帕;28天抗折和抗压强度分别为11.5和53兆帕。与普通水泥胶结稳定层比较,不仅初、终凝时间均大幅度延缓(普通水泥稳定层初、终凝时间一般为200分钟、400分钟),而且抗折、抗压强度也有所提升。

21.实施例2本实施例的公路基层混合料包括碎石骨料和预激复合胶结料,碎石骨料为级配碎石,预激复合胶结料由混合研磨的普通硅酸盐水泥熟料、s95矿渣微粉、脱硫石膏粉、粉煤灰和模数为0.8的硅酸钠粉组成。激发剂为硅酸钠粉。公路基层混合料各组分重量份为:级配碎石骨料95.5份、预激复合胶结料4.5份。

22.使用上述公路基层混合料的低碳施工方法,包括如下施工步骤:a、预激复合胶结料配比设计:根据施工现场路基稳定层大厚度、施工工期和转运时间长等要求,确定摊铺时胶结剂的初凝时间不少于8个小时,预激复合胶结料各组分重量份确定为:普通硅酸盐水泥熟料10份、s95矿渣粉75份、脱硫石膏粉12份、粉煤灰10份、模数为0.8的硅酸钠粉1.2份。

23.b、预激复合胶结料的配制:使用自动计量配料系统,按照步骤a中所述普通硅酸盐水泥熟料10份、s95矿渣粉75份、脱硫石膏粉12份、粉煤灰10份、模数为0.8的硅酸钠粉1.2份的配比,对各组分胶结原材料进行全封闭连续配制,并在混匀后利用双螺旋研磨输送机对胶结料进行破团匀质研磨,通过物理方法使矿渣微粉活性得到预激发。

24.c、基层混合料拌合:公路基层混合料按重量份:级配碎石骨料95.5份、预激复合胶结料4.5份的比例进行配置。首先将级配碎石骨料、预激复合胶结料和水按比例加入到水泥

稳定碎石搅拌机持续搅拌70至90秒,形成湿性基层混合料。

25.d、摊铺碾压成形:全厚度多层连铺,分段整体推进;将湿性基层混合料用运输料车运至施工现场,首先利用摊铺机进行底层摊铺,底层摊铺后振实,振实后再用碾压机将其碾压至预定密度;底层施工完成后,按照同样的工序在其上面接着进行第二层摊铺、振实和碾压,第二层施工完成后在其上面进行第三层摊铺、振实和碾压,三层连续施工,一段一段整体向前施工,各层施工后均无需单独养护。

26.e、基层整体碾压成形后,在第三层表面按照0.7-1..5升/平方米的使用量,喷洒乳化沥青作为透层油即可。

27.采用本实施例所述混合料和施工方法,在平均气温为7℃的条件下,在某合同段完成路面工程54厘米厚(18厘米 18厘米 18厘米)三层连铺试验摊铺,共摊铺480米。7天后进行钻芯取样,芯样长度56厘米。芯样观测:样芯无层间隔接缝,整体性好,尾部完整,无烂根现象;表明混合料粘聚性好,骨料结构密实,满足道路施工标准要求。

28.实施例3本实施例的公路基层混合料包括碎石骨料和预激复合胶结料,碎石骨料为级配碎石,预激复合胶结料由混合研磨的硅酸盐水泥、s95矿渣微粉、脱硫石膏粉、粉煤灰和模数为0.8的硅酸钠粉组成;公路基层混合料各组分重量份为:级配碎石骨料96份、预激复合胶结料4份。

29.使用上述公路基层混合料的低碳施工方法,包括如下施工步骤:a、预激复合胶结料配比设计:根据施工现场路基稳定层设计厚度30厘米、施工工期和转运时间等要求,确定摊铺时胶结剂的初凝时间不少于5个小时,预激复合胶结料各组分重量份确定为:普通硅酸盐水泥12份、s95矿渣粉60份、脱硫石膏粉13份、粉煤灰11份、模数为0.8的硅酸钠粉1.5份。

30.b、预激复合胶结料的配制:使用自动计量配料系统,按照步骤a中所述普通硅酸盐水泥12份、s95矿渣粉60份、脱硫石膏粉13份、粉煤灰11份、模数为0.8的硅酸钠粉1.5份配比,先将s95矿渣粉和脱硫石膏粉、硅酸钠粉混合后,利用双螺旋研磨输送机对混合料边混合边进行匀质研磨。矿渣粉易磨性差,加入脱硫石膏粉作为助磨活化剂,有利于矿渣活性的激发,提高矿渣微粉比表面积和活性指数。s95矿渣粉预激后再加入通硅酸盐水泥和粉煤灰再搅拌混匀,消除静电,防止结团。

31.c、基层混合料拌合:按照公路基层混合料重量份配比:级配碎石骨料96份、预激复合胶结料4份的比例进行配置。首先将级配碎石骨料和预激复合胶结料和自来水按比例加入到水泥稳定碎石搅拌机中,持续搅拌70-120秒;d、摊铺碾压成形:全厚度多层连铺,分段整体推进;将湿性基层混合料用运输料车运至施工现场,首先利用摊铺机进行底层50-100米摊铺,底层摊铺后振实,振实后再用碾压机将其碾压至预定密度;底层施工完成后,按照同样的工序在其上面接着进行第二层摊铺、振实和碾压,第二层施工完成后在其上面进行第三层摊铺、振实和碾压;三层连续施工,一段一段整体向前施工,各层施工后均无需单独养护。

32.e、顶层碾压成形后,在其表面喷洒0.5-1毫米厚乳化沥青作为透层油即可。

33.实施例4本实施例的公路基层混合料包括碎石骨料和预激复合胶结料,碎石骨料为级配碎

石,预激复合胶结料由混合研磨的硅酸盐水泥熟料、s95矿渣微粉、脱硫石膏粉、粉煤灰和模数为1.2的硅酸钠粉组成;所述公路基层混合料各组分重量份为:级配碎石骨料95.5份、预激复合胶结料4.5份。

34.使用上述公路基层混合料的低碳施工方法,包括如下施工步骤:a、预激复合胶结料配比设计:路基稳定层设计厚度30厘米,分两层连续摊铺,同时根据施工工期和转运距离等要求,确定上、下层略有不同,上层摊铺时预激复合胶结剂的初凝时间为4-5个小时,下层摊铺时预激复合胶结剂的初凝时间为5-6个小时。对应的上层用预激复合胶结料各组分重量份:普通硅酸盐水泥熟料13份、s95矿渣粉70份、脱硫石膏粉14份、粉煤灰10份、模数为1.2的硅酸钠粉2份;下层用预激复合胶结料各组分重量份:普通硅酸盐水泥熟料11份、s95矿渣粉73份、脱硫石膏粉15份、粉煤灰10份、模数为1.2的硅酸钠粉1.8份。

35.b、预激复合胶结料的配制:使用自动计量配料系统,按照步骤a中所述上、下层摊铺时预激复合胶结料各组分重量份分别进行配料,利用双螺旋研磨输送机对混合料分别进行匀质研磨和储存。

36.c、基层混合料拌合:按照公路基层混合料重量份配比:级配碎石骨料95.5份、预激复合胶结料4.5份的比例进行配置,上、下层摊铺料根据所用预激复合胶结料分别配置和拌合。上、下层预激复合胶结料分别和级配碎石骨料以及水按比例加入到水泥稳定碎石搅拌机中,进行持续搅拌90-110秒,分别获得上、下层不同基层混合料;d、摊铺碾压成形:先将上层基层混合料用运输料车运至施工现场,首先利用摊铺机将下层混合料摊铺50-100米,下层摊铺后振实,振实后再用碾压机将其碾压至预定密度;下层碾压完成后,按照同样的工序在其上面接着进行上层摊铺、振实和碾压;上下层施工完成后,接着进行下一段施工,每段都是两层连续施工,单层施工完成后无需单独养护,层间施工无养生周期间隔。

37.e、两层整体碾压成形后,在其表面喷洒乳化沥青作为透层油即可。公路工程施工时,下层施工相对用时会较长,因此,通过调整上下层预激复合胶结料配比,使上下层缓凝时间有所差异,不仅便于施工,而且有利于确保工程质量。上述施工试验样段,28天后进行钻芯取样观测,基层断面无层间结构,整体一致。经仪器检测,基层内部呈晶须结构,且致密丰富,均匀一致,交联度高。

38.本发明预激复合胶结料矿渣微粉为主要组分,它与石膏粉、粉煤灰和激发剂合理搭配,能够获得足够和可调整的缓凝时间;矿渣微粉通过二次激活,其活性得到不断激发和增强,活性指数以及早期强度高,有利于工业废物的开发利用。不仅如此预激复合胶结料还包含有脱硫石膏粉和粉煤灰,调整脱硫石膏粉与矿渣微粉配比,可获得不同的缓凝时长;粉煤灰的使用,进一步降低了基层混合料的成本。由于预激复合胶结料以矿渣粉、粉煤灰、石膏为主要原料,相较于以水泥为主的基层混合料,每吨成本可降低20%左右,减少co2排放0.54吨,减少矿石开采1.6吨。同时,使用本发明基层混合料进行一步摊铺,路面无需养生,既节约工期,又降低了工程成本。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。