1.本发明涉及加工状态智能监测领域,具体地,涉及一种基于机器学习激光喷丸加工状态实时在线监控方法及系统。

背景技术:

2.激光喷丸是通过使用高能量短脉冲激光束在材料表面引起瞬态高压冲击力实现材料的成形或者强化的一种新型加工工艺。目前,现代工业具有着向自动化、智能化方向发展的趋势。在加工过程中为了保证工艺的可靠性与加工情况的可追溯性,对于工件加工状态的在线监控系统在具体生产过程中逐渐获得普及。然而对于激光喷丸加工而言,一般的工业检测方法较难实时反映工件的加工状况。因此,需要建立一种有效的喷丸加工状态识别方法,以实现在不停机的运行状态下,充分运用可实时采集与测量的信号数据实现喷丸加工状态的监测与故障诊断,有助于保证加工产品质量更为稳定可靠。实验发现在加工过程中,在不同约束层与吸收层状态下激光脉冲与材料表面互相作用发出的声响有所不同。相较对工件成形状态进行实时测量,对激光喷丸的声学信号检测可以在加工过程中通过声信号的变化情况,实时反映加工情况的改变,具有更强的可行性。

3.当下在对于激光喷丸加工过程监测的研究已经有所开展。邱辰霖等(邱辰霖,程礼,何卫锋.一种基于数据间相关性的激光喷丸声学监测技术.振动与冲击,2017,36(4):139-143.)对在激光喷丸加工过程中的通过提取声信号特征对加工状态进行判别的可行性进行了研究,提出了一种基于数据相关性的信号特征分析方法,该特征值对激光喷丸过程中的能量设置与加工状态与传感器距离均较为敏感,难以直接判断特征值变化的直接原因。赵念友等使用高速相机拍摄的方式研究了在激光冲击作用下工件表面覆盖的水约束层的响应过程(赵念友,程晗,胡永祥.激光喷丸工艺参数对水约束层动态响应的影响[j].航空制造技术,2021,64(12):47

–

52,69.),该方法需采用的高速相机成本较高,高帧率二维图像数据处理量大。张永康等提出了一种通过将多个声传感器固定于一个硬质半球壳中,采集并分析激光喷丸声信号波形以完成在线检测的方案(张永康,秦海勇,李杨,周立春,张朝阳,基于冲击波波形特征的激光冲击强化在线检测方法和装置,2012,cn101482542b)。但是此方案使用的传声器数量较多且对安装位置限制较多,不利于实际应用。谢小柱等(谢小柱,王鹏超,龙江游,胡伟,张宇梁,彭清发,激光诱导击穿光谱与声反射结合的在线监测系统及方法,2021,cn112255191a)公开了一种利用击穿光谱与声反射结合的监测系统,然而此系统组成较为复杂,尤其是使用的光谱分析技术需要拍摄喷丸加工时的等离子体辐射的光,需要使用iccd相机等设备,成本较高,易受环境光照干扰。

[0004]

因而,目前存在的激光喷丸在线监测技术方案存在以下不足之处:

[0005]

(1)现有基于声学信号特征的方案多采用声光联合采集,采用光学特征(图像识别或光谱分析)检测与声发射检测并行的方式对加工状况进行监控。光学特征检测结果受环境影响较大;声发射传感器的安装位置要求靠近或紧贴工件,不利于设备安装,且声发射采集结果容易受到加工工件本身形状影响。

[0006]

(2)目前的状态辨识方法采用数据分析手段对于信号的采样频率求较高,导致传感器采集率需求较大,单位时间内处理数据量大,难以实现实时识别。

[0007]

本发明的目的在于克服上述传统技术方案中的不足而提供的一种基于机器学习的激光喷丸加工状态(包括约束层与吸收层状态)实时在线监控系统。

[0008]

专利文献cn113312825a(申请号:cn202110678982.x)公开了一种激光喷丸强化效果监测方法及装置,其方法通过对基于第一激光喷丸策略获得的新共振条件与初始共振条件进行差别比较,从而得出满足要求的第一激光喷丸策略,通过改变零件的共振振动频率和振幅等共振条件来提高零件的疲劳寿命。同时,通过振动响应技术得到激光喷丸处理后的待处理的零件的真实测量值,并基于真实测量值与振动模态特性进行对比分析,得到更加精确的第二激光喷丸策略,并得到基于第二激光喷丸策略相应的真实测量值,从而通过迭代处理确定出最佳的激光喷丸策略。但该发明采用数据分析手段对于信号的采样频率求较高,导致传感器采集率需求较大,单位时间内处理数据量大,难以实现实时识别。

技术实现要素:

[0009]

针对现有技术中的缺陷,本发明的目的是提供一种基于机器学习激光喷丸加工状态实时在线监控系统。

[0010]

根据本发明提供的一种基于机器学习激光喷丸加工状态实时在线监控系统,包括:

[0011]

激光喷丸加工模块:激光器发出激光脉冲,经控制光路引导作用在覆盖有约束层、吸收层且由夹具夹持的加工工件上产生激光喷丸声源;

[0012]

控制模块:控制器与fpga处理器连接,控制器与上位计算机连接,控制器与激光器连接;控制器读取激光器出光情况,控制声传感器和数据采集卡触发与停止;

[0013]

传感模块:声传感器位置与方向无特殊限制要求,声传感器与数据采集卡连接,数据采集卡与fpga处理器连接;声传感器接收激光喷丸声信号,并由数据采集卡采集转化为数字信号,传递给fpga处理器;

[0014]

数据处理模块:fpga处理器提取声信号的声学特征,判断激光喷丸加工状态是否正常,上位计算机显示fpga处理器上传的处理结果。

[0015]

根据本发明提供的一种基于机器学习激光喷丸加工状态实时在线监控方法,采用所述的基于机器学习激光喷丸加工状态实时在线监控系统,执行包括:

[0016]

步骤s1:建立机器学习模型;

[0017]

步骤s2:进行激光喷丸加工,控制模块读取激光器反馈的出光信号,触发传感模块录制激光喷丸声信号,将激光喷丸声信号数据发送到数据处理模块,提取声信号的多维声学特征参数;

[0018]

步骤s3:对多维声学特征参数进行降维处理,获得其特征判别参数;

[0019]

步骤s4:将声学特征判别参数发送给机器学习分类模型,识别当前加工状况,并反馈结果给上位机;

[0020]

步骤s5:如果当前加工状况结果为加工未结束,跳转至步骤s2;

[0021]

如果当前加工状况结果为加工结束,结束运行。

[0022]

优选地,在所述步骤s1中:

[0023]

机器学习模型的建立由以下步骤构成:

[0024]

步骤s1.1:分别在工件正常加工与非正常加工的不同情况下进行激光喷丸加工,通过声传感器录制激光喷丸过程中产生的声音信号样本,建立已知加工状态的喷丸声信号样本库;

[0025]

步骤s1.2:对于每一个采集到的脉冲声音信号,提取多维声学参数并进行线性降维处理,得到其特征判别参数,形成不同加工状况下的喷丸声信号的特征判别参数集;

[0026]

所述的声学参数降维处理方法为线性的监督学习方法,通过寻找数据在处理后同类样本内部差异最小、在不同类样本之间差异最大的投影方式作为采用的降维方法;

[0027]

步骤s1.3:以已知加工状况下的声信号特征判别参数集作为训练样本,基于机器学习方法建立激光喷丸过程加工状态识别的分类模型。

[0028]

优选地,在所述步骤s2中:

[0029]

控制器用于读取激光的运行过程参数,控制在线识别系统的全部设备,并将识别的加工状态结果反馈给上位计算机,在喷丸过程中,控制器通过读取下发激光器的出光指令与激光器反馈的出光信号来触发与停止声传感器和数据采集卡;

[0030]

声传感器用于采集空气中传播的激光喷丸声波信号并将接收到的声信号转为电信号传送至数据采集卡;数据采集卡负责将接收到的模拟信号转化为数字信号,用于数据处理;采用声传感器采集激光喷丸加工过程的声信号,所述声传感器安装位置与方向无特殊限制要求;

[0031]

fpga处理器负责从接收到的声音信号中提取声学特征参数,并基于机器学习分类模型判断激光喷丸加工状态是否正常。

[0032]

优选地,使用声传感器作为采集设备,在激光喷丸加工的过程中所产生的声信号以球面波的形式传播,在各个方向上能量分布均匀;同时依靠多种声学特征对加工状态进行判断,对获得声信号的能量大小的依赖度较低。

[0033]

优选地,在录制过程中通过控制器读取激光器的出光指令,根据激光脉冲间隔确定单次激光喷丸声音信号采集长度,保证在下一个激光脉冲发出前结束采集。

[0034]

与现有技术相比,本发明具有如下的有益效果:

[0035]

1、本发明仅依靠声学信号即可对激光喷丸过程中约束层与吸收层的状态状态进行检测,对设备需求较小,成本较低;

[0036]

2、本发明使用声传感器而非声发射传感器采集加工过程中的声学信号,对采样率要求较小,实时性强;

[0037]

3、本发明传感器位置设置自由,无需紧贴材料表面,安装方便,适用场景更加宽泛。

附图说明

[0038]

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

[0039]

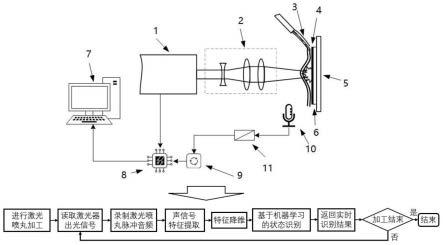

图1为激光喷丸加工状态实时在线监控系统;

[0040]

图2为基于线性判别分析降维(lda)与支持向量机(svm)分类模型建立方法;

[0041]

图3为基于线性判别分析降维(lda)与支持向量机(svm)识别程序运行流程图;

[0042]

图4为线性判别分析方法降维结果示意图;

[0043]

图5为支持向量机模型分类结果示意图。

[0044]

图中:

[0045]

1为激光器;

[0046]

2为控制光路;

[0047]

3为约束层;

[0048]

4为吸收层;

[0049]

5为夹具;

[0050]

6为加工工件;

[0051]

7为上位计算机;

[0052]

8为控制器;

[0053]

9为fpga处理器;

[0054]

10为声传声器;

[0055]

11为数据采集卡。

具体实施方式

[0056]

下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

[0057]

实施例1:

[0058]

根据本发明提供的一种基于机器学习激光喷丸加工状态实时在线监控系统,如图1-图5所示,包括:

[0059]

激光喷丸加工模块:激光器1发出激光脉冲,经控制光路2引导作用在覆盖有约束层3、吸收层4且由夹具5夹持的加工工件6上产生激光喷丸声源;

[0060]

控制模块:控制器8与fpga处理器9连接,控制器8与上位计算机7连接,控制器8与激光器1连接;控制器8读取激光器1出光情况,控制声传感器10和数据采集卡11触发与停止;

[0061]

传感模块:声传感器10位置与方向无特殊限制要求,声传感器10与数据采集卡11连接,数据采集卡11与fpga处理器9连接;声传感器10接收激光喷丸声信号,并由数据采集卡11采集转化为数字信号,传递给fpga处理器9;

[0062]

数据处理模块:fpga处理器9提取声信号的声学特征,判断激光喷丸加工状态是否正常,上位计算机7显示fpga处理器9上传的处理结果。

[0063]

根据本发明提供的一种基于机器学习激光喷丸加工状态实时在线监控方法,采用所述的基于机器学习激光喷丸加工状态实时在线监控系统,执行包括:

[0064]

步骤s1:建立机器学习模型;

[0065]

步骤s2:进行激光喷丸加工,控制模块读取激光器反馈的出光信号,触发传感模块录制激光喷丸声信号,将激光喷丸声信号数据发送到数据处理模块,提取声信号的多维声学特征参数;

[0066]

步骤s3:对多维声学特征参数进行降维处理,获得其特征判别参数;

[0067]

步骤s4:将声学特征判别参数发送给机器学习分类模型,识别当前加工状况,并反馈结果给上位机;

[0068]

步骤s5:如果当前加工状况结果为加工未结束,跳转至步骤s2;

[0069]

如果当前加工状况结果为加工结束,结束运行。

[0070]

具体地,在所述步骤s1中:

[0071]

机器学习模型的建立由以下步骤构成:

[0072]

步骤s1.1:分别在工件正常加工与非正常加工的不同情况下进行激光喷丸加工,通过声传感器10录制激光喷丸过程中产生的声音信号样本,建立已知加工状态的喷丸声信号样本库;

[0073]

步骤s1.2:对于每一个采集到的脉冲声音信号,提取多维声学参数并进行线性降维处理,得到其特征判别参数,形成不同加工状况下的喷丸声信号的特征判别参数集;

[0074]

所述的声学参数降维处理方法为线性的监督学习方法,通过寻找数据在处理后同类样本内部差异最小、在不同类样本之间差异最大的投影方式作为采用的降维方法;

[0075]

步骤s1.3:以已知加工状况下的声信号特征判别参数集作为训练样本,基于机器学习方法建立激光喷丸过程加工状态识别的分类模型。

[0076]

具体地,在所述步骤s2中:

[0077]

控制器8用于读取激光的运行过程参数,控制在线识别系统的全部设备,并将识别的加工状态结果反馈给上位计算机7,在喷丸过程中,控制器8通过读取下发激光器1的出光指令与激光器1反馈的出光信号来触发与停止声传感器10和数据采集卡11;

[0078]

声传感器10用于采集空气中传播的激光喷丸声波信号并将接收到的声信号转为电信号传送至数据采集卡11;数据采集卡11负责将接收到的模拟信号转化为数字信号,用于数据处理;采用声传感器10采集激光喷丸加工过程的声信号,所述声传感器10安装位置与方向无特殊限制要求;

[0079]

fpga处理器9负责从接收到的声音信号中提取声学特征参数,并基于机器学习分类模型判断激光喷丸加工状态是否正常。

[0080]

具体地,使用声传感器10作为采集设备,在激光喷丸加工的过程中所产生的声信号以球面波的形式传播,在各个方向上能量分布均匀;同时依靠多种声学特征对加工状态进行判断,对获得声信号的能量大小的依赖度较低。

[0081]

具体地,在录制过程中通过控制器8读取激光器1的出光指令,根据激光脉冲间隔确定单次激光喷丸声音信号采集长度,保证在下一个激光脉冲发出前结束采集。

[0082]

实施例2:

[0083]

实施例2为实施例1的优选例,以更为具体地对本发明进行说明。

[0084]

本发明通过以下技术方案进行实现,一种基于机器学习的激光喷丸约束层状态实时在线监控系统,其组成包括:控制模块、传感模块与数据处理模块三个部分。

[0085]

控制模块用于读取激光的运行过程参数,控制在线识别系统的全部设备,并将识别的加工状态结果反馈给上位机。在喷丸过程中,控制模块通过读取下发激光器1的出光指令与激光器1反馈的出光信号来触发与停止传感模块。

[0086]

传感模块包括声传感器10与数据采集卡11,声传感器10用于采集空气中传播的激

光喷丸声波信号并将接收到的声信号转为电信号传送至数据采集卡11;数据采集卡11负责将接收到的模拟信号转化为数字信号,用于数据处理。

[0087]

传感模块采用声传感器10采集激光喷丸加工过程的声信号,所述声传感器10安装位置与方向无特殊限制要求。

[0088]

数据处理模块负责从接收到的声音信号中提取声学特征参数,并基于机器学习分类模型判断激光喷丸加工状态是否正常。

[0089]

本发明通过所述监控系统使用声传感器10作为采集设备。在激光喷丸加工的过程中所产生的声信号以球面波的形式传播,在各个方向上能量分布均匀;同时依靠分析包括波形轮廓、频谱特征等多种声学特征对加工状态进行判断,对获得声信号的能量大小的依赖度较低,因此声传感器10的设置对相对工件的方向、位置与距离的可选范围广阔,声传感器10位置设置自由,不会对判断准确率产生影响。

[0090]

具体地,机器学习模型的建立可以由以下步骤构成:

[0091]

s1:分别在工件正常加工与非正常加工(约束层缺失、吸收层缺失或二者同时缺失)的不同情况下进行多次激光喷丸加工,通过声传感器10录制激光喷丸过程中产生的声音信号样本,建立已知加工状态的喷丸声信号样本库。

[0092]

s2:对于每一个采集到的脉冲声音信号,提取其多维声学参数并进行线性降维处理,得到其特征判别参数,形成不同加工状况下的喷丸声信号的特征判别参数集。

[0093]

为确保系统对于加工状态判断的准确性,排除加工过程中的偶发事件对声信号产生干扰导致误判,本发明采集激光喷丸声信号的多种声学特征进行联合判断分析。优势为在个别指标受外界干扰产生波动时仍能做出准确判断;劣势在于对相同长度的声信号,所需传输与处理的数据量大大增加。因此,本发明方案在采集完成后对获得的多维参数进行线性降维处理,在保留大部分原有信息的前提下大量压缩所需传输处理的数据量。

[0094]

所述步骤s2中的特征判别参数通过对激光喷丸多维声学参数降维处理得到。

[0095]

所述的声学参数降维处理方法为一种线性的监督学习方法,其特征在于,通过寻找数据在处理后同类样本内部差异最小,在不同类样本之间差异最大的投影方式作为最终采用的降维方法。

[0096]

s3:以已知加工状况下的声信号特征判别参数集作为训练样本,基于机器学习方法建立激光喷丸过程加工状态识别的分类模型。使用机器学习的方法,可以充分利用不同加工状态喷丸声信号之间的差异性。同时注意到,根据加工装备、室内环境等加工环境的不同,录制的激光喷丸音频也会出现差别。使用机器学习的分析方法可以针对不同的加工状况分别建立模型,使得本方案能够在不同的加工条件与加工环境下都可以拥有良好的适应性,保持很高的判断准确率。

[0097]

在模型建立完毕后,即可通过声信号对加工过程中的喷丸进行加工状态实时监测,其流程为:

[0098]

s1:开展激光喷丸加工实验;

[0099]

s2:控制模块读取到激光器反馈的出光信号后触发声传感模块录制激光喷丸声信号,然后将激光喷丸声信号数据发送到数据处理模块,提取声信号的多维声学特征参数;

[0100]

s3:采用所述的线性监督学习方法对多维声学特征参数进行降维处理,获得其特征判别参数;

[0101]

s4:将声学特征判别参数发送给建立的机器学习分类模型,识别当前加工状况,并将结果反馈给上位计算机7;

[0102]

s5:重复s2至s4,直到喷丸加工结束。

[0103]

具体地,在录制过程中通过控制模块读取激光器1的出光指令,根据激光脉冲间隔确定单次激光喷丸声音信号采集长度,保证在下一个激光脉冲发出前结束采集。

[0104]

实施例3:

[0105]

实施例3为实施例1的优选例,以更为具体地对本发明进行说明。

[0106]

附图1展示本实施例的一种基于机器学习的激光喷丸加工状态实时在线监控系统,包括:1.激光器;2.控制光路;3.约束层(水);4.吸收层(黑色胶带);5.夹具;6.加工工件;7.上位计算机。

[0107]

实时识别系统由三部分构成:

[0108]

控制模块:8.控制器;

[0109]

数据处理模块:9.fpga处理器;

[0110]

传感模块:10.声传声器;11.数据采集卡。

[0111]

各组件之中,组件1-6为激光喷丸加工系统,激光器1发出激光脉冲,经光路2引导作用在覆盖有约束层(水)3、吸收层(黑色胶带)4且由夹具5夹持的试样6上。控制器8读取激光器1出光情况,控制组件9-11采集声音数据并进行判断,通过组件上位计算机7显示结果,进行人机交互。

[0112]

组件1-6负责产生激光喷丸声源,声传感器10、数据采集卡11采集声信号,fpga处理器9提取声信号的声学特征,上位计算机7、控制器8进行判断激光喷丸过程是否正常。以激光喷丸加工系统的出光信号作为触发信号,控制器8控制声传感器10接收激光喷丸声信号,并由数据采集卡11采集转化为数字信号,再传递给处理器9,最终将处理结果上传到上位机7。

[0113]

如附图2所示为本发明的基于声信号特征的激光喷丸加工加工状态在线识别方法具体实施例。在进行激光喷丸实验过程中,使用纳秒激光器1进行激光喷丸实验。

[0114]

实验设置的对比条件为试样表面的约束层3情况。正常加工条件下,在试样表面的吸收层4上会额外覆盖一层的薄水层作为约束层3,而在对比实验中则不存在约束层3。

[0115]

使用声传感器10在距离激光作用点一定距离的地点录制连续脉冲喷丸的音频。实验共采集1500个声信号样本,其中约束层3存在与不存在的实验设置各占有750个样本。

[0116]

对于每一个喷丸脉冲的音频,截取每次脉冲音频中脉冲波峰最大值之后的一段声信号序列,对其提取特定声学特征参数;之后对采集到的喷丸声信号特征参数进行降维处理。通过提取不同约束层3状况下的喷丸声信号的特征判别参数。

[0117]

在每组样本中各随机抽取样本作为训练集,其余作为测试集进行标准化处理后,使用线性判别分析方法对训练集、测试集降维处理。线性判别分析(lda)是一种监督学习的降维技术,其基本思想为:通过给定训练样例集,设法将样例投影到更低维度的空间中,并且使得投影后类内方差最小,类间方差最大,以此提取出有助于完成分类的信息并排除冗余数据。其优势在于可以在尽可能保证不同类数据之间差异性的基础上大量减少数据量。获得降维分析结果如附图4所示。

[0118]

针对经过线性判别分析降维过后的喷丸声信号特征,采用支持向量机模型,对不

同水约束层3情况下的声信号样本进行识别实验。支持向量机(support vector machine,svm)是一类按监督学习方式对数据进行二元分类的广义线性分类器,其优势在于采用核技巧后可以处理非线性分类任务,且最终决策函数只由少数的支持向量所确定,计算量较小,有利于实时处理。识别结果如附图5所示。最终模型的总体识别准确率为98.2%。

[0119]

本领域技术人员知道,除了以纯计算机可读程序代码方式实现本发明提供的系统、装置及其各个模块以外,完全可以通过将方法步骤进行逻辑编程来使得本发明提供的系统、装置及其各个模块以逻辑门、开关、专用集成电路、可编程逻辑控制器以及嵌入式微控制器等的形式来实现相同程序。所以,本发明提供的系统、装置及其各个模块可以被认为是一种硬件部件,而对其内包括的用于实现各种程序的模块也可以视为硬件部件内的结构;也可以将用于实现各种功能的模块视为既可以是实现方法的软件程序又可以是硬件部件内的结构。

[0120]

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。