1.本实用新型属于焊接技术领域,更具体地说,是涉及一种尤其适合于弯管焊接的焊接设备的支撑结构及自动焊机。

背景技术:

2.目前对于风口弯管,通常是将多个分段管体焊接加工而成连续的弯管整体,分段管体之间先通过治具装夹进行自动或手动点焊拼接定型,再整体吊装至自动焊机的夹具固定,并通过自动焊机的焊枪对分段管体之间的焊缝进行连续自动焊接。

3.目前市面上的用于风口弯管的自动焊机,其支撑结构较笨重、复杂,从而导致安装焊枪的驱动装置和弯管夹具以及其它配套装置时空间利用率低,同时这种支撑结构自重较大,使得焊机生产成本提高的同时,导致其难以带动焊枪驱动装置、弯管夹具及其它配套装置整体移动,降低了自动焊机焊接作业时的使用灵活性。

4.因此,目前用于风口弯管加工的焊机的支撑结构较笨重、复杂导致焊机驱动装置、弯管夹具及其它配套装置的安装空间利用率低、生产成本高,且难以带动焊机整体移动导致其使用灵活性低是本领域亟待解决的技术问题。

技术实现要素:

5.本实用新型为了解决现有的用于风口弯管加工的焊机的支撑结构较笨重、复杂导致焊机驱动装置、弯管夹具及其它配套装置的安装空间利用率低、生产成本高,且难以带动焊机整体移动导致其使用灵活性低的技术问题,提出一种尤其适合于弯管焊接的焊接设备的支撑结构及自动焊机。

6.为解决以上问题,本实用新型采用的技术方案是:提供一种焊接设备的支撑结构,包括基座,基座包括:

7.沿竖直方向相对设置的一对基架;

8.连接于一对基架之间的多根支撑柱;

9.基架包括:

10.四根边框连接构成的面框,连接于其中一对边框之间的至少一根纵梁。

11.进一步地,

12.一对基架均间隔设有两根纵梁,位于顶部的其中一个基架的两根纵梁与其面框一同将位于顶部的其中一个基架分隔成三个顶框单元;

13.位于顶部的其中一个基架还包括:

14.间隔设于两根纵梁之间的多根横梁;

15.位于底部的其中另一个基架还包括:

16.设于其中另一对边框之间的多根横梁,多根横梁分别依次连接于另一对边框的其中一个边框和相邻的纵梁、相邻的两个纵梁、另一对边框的其中另一个边框和相邻的另一纵梁之间,且相邻的两个纵梁与多根横梁交错连接设置并与其面框一同将位于底部的其中

另一个基架分隔成多个底框单元;

17.支撑柱的底端设于位于底部的其中另一个基架的相邻边框、纵梁与横梁、纵梁与边框和横梁与边框的相接处,支撑柱的顶端连接于设于顶部的其中一个基架的底端;连接于一对基架的对应面框之间的多个支撑柱和一对面框之间形成逐一相邻的多个侧框单元;

18.依次设于各个侧框单元之间的多个外侧板,多个外侧板、多个支撑柱围成基座的外侧面;

19.依次铺设于位于顶部的其中一个基架的三个顶框单元顶端的三个顶盖板,三个顶盖板连成基座的顶部工作面;

20.依次敷设于位于底部的其中另一个基架的各个底框单元底端的多个底盖板,多个底盖板连成基座的底部支撑面;

21.一对基架、顶部工作面、多根支撑柱、外侧面、顶部工作面、底部支撑面围成基座的内部安装空间。

22.进一步地,边框、纵梁、横梁、支撑柱均采用x型方管,该x型方管的横截面呈x型,其四个侧面均沿其轴向设有t形凹槽;

23.基架的相邻边框和相邻边框对应的支撑柱之间通过连接件相连,该连接件的周侧设有分别与相邻边框和相邻边框对应的支撑柱的t型凹槽相匹配的t型折边。

24.优选地,基架和支撑柱、位于顶部的其中一个基架的边框和纵梁、纵梁和横梁之间均采用角座固定连接。

25.优选地,外侧板安装于该外侧板对应的侧框单元的四个角座的外侧面之间,且外侧板的顶端和底端分别与一对基架的面框对应抵接。

26.优选地,顶盖板设有多个t型凸起,角座互呈直角的相邻两端分别对应设有一对梯形凸起,顶盖板通过t型凸起与位于顶部的其中一个基架的对应面框单元的对应t型凹槽相配合,角座通过梯形凸起与对应的侧框单元的对应t型凹槽相配合。

27.优选地,底盖板通过设于其周侧的折板与位于底部的其中另一个基架的对应底框单元的内侧面相抵并固定连接。

28.优选地,相邻的顶盖板之间通过至少一个工字型连接板相连接。

29.优选地,角座和所诉外侧板、折板与基架、工字型连接板与顶盖板之间均通过螺栓相连接。

30.本实用新型还提供一种自动焊机,包括焊件夹具和引导焊接装置,还包括上述的焊接设备的支撑结构,焊件夹具和引导焊接装置均穿过顶部工作面设于顶部工作面外部和内部安装空间之间;

31.位于底部的其中另一个基架还包括:设有位于底部的其中另一个基架的底部的多个支撑脚轮。

32.与现有技术相比,本实用新型提供的焊接设备的支撑结构及自动焊机具有以下有益效果:

33.本实用新型提供的焊接设备的支撑结构及自动焊机,采用框架式覆盖外板的基座结构,在极大减轻其自身结构重量从而可节省材料、生产成本和方便为基座安装支撑脚轮进行灵活移动的同时,最大化利用了其内外安装空间,基座内外的安装空间可以容纳或安装焊件夹具及其驱动装置、引导焊接装置和冷却水箱及其输水管、焊料输送装置及其送料

管、输气装置及其输气管或者辅助外接激光焊机及其导光管的各种起到引导、支撑作用的辅助装置,尤其适用于作为风口弯管的焊接设备的支撑结构,可提高对风口弯管的焊接效率并降低成本。

附图说明

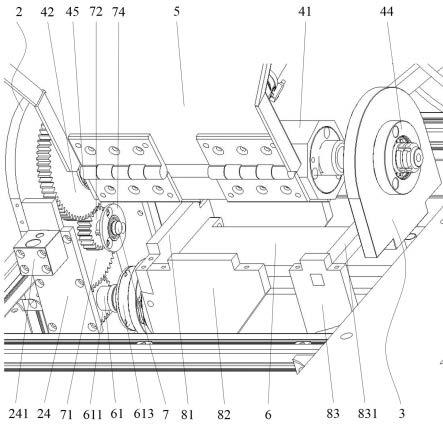

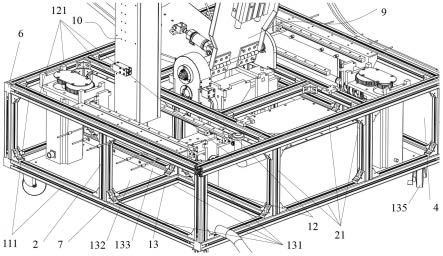

34.图1为本实用新型提供的焊接设备的支撑结构的总体装配结构示意图;

35.图2为图1的局部放大结构示意图;

36.图3为本实用新型提供的焊接设备的支撑结构的去除顶盖板、外侧板和底盖板的结构示意图;

37.图4为图3的局部放大结构示意图;

38.图5为本实用新型提供的焊接设备的支撑结构的角座的立体结构示意图;

39.图6为本实用新型提供的焊接设备的支撑结构的连接件的立体结构示意图。

40.其中,图中各附图主要标记:

41.1-基架;2-支撑柱;21-侧框单元;211-外侧板;11-面框;111-边框;12-纵梁;121-顶框单元;122-顶盖板;123-工字型连接板;13-横梁;131-底框单元;132-底盖板;133-折板;134-内侧面;135-支撑脚轮;4-内部安装空间;5-t型凹槽;6-连接件;61-t型折边;7-角座;71-外侧面;72-梯形凸起;8-t型凸起;9-焊件夹具;10-引导焊接装置。

具体实施方式

42.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图1-6及实施例,对本实用新型进行进一步详细说明。

43.请一并参阅图1-4,本实用新型提供的焊接设备的支撑结构,包括基座,基座包括:沿竖直方向相对设置的一对基架1,在装配使用状态下,该对基架1均与水平平面平行设置,且其中一个基架1设于支撑结构的顶部,另一个基架1则相对地设于支撑结构的底部;连接于一对基架1之间的多根支撑柱2,支撑柱2优选为竖直设置于一对基架1之间。在本实施例中,基架1包括:四根边框111连接构成的矩形面框11,该矩形面框11可以呈正方形,也可以呈长方形;连接于其中一对边框111之间的至少一根纵梁12,该纵梁12优选为垂直连接于一对边框111之间。

44.请参阅图3-4,在本实施例中,一对基架1均间隔设有两根纵梁12,位于顶部的其中一个基架1的两根纵梁12与其面框11一同将位于顶部的其中一个基架1分隔成三个呈长条形的顶框单元121;位于顶部的其中一个基架1还包括:间隔设于两根纵梁12之间的多根横梁13;在本实施例中,在两个纵梁12之间间隔设置有两根横梁13,两根横梁13又将位于顶部的一个基架1的中间的顶框单元121分成三个小框架单元。

45.在本实施例中,位于底部的其中另一个基架1还包括:设于其中另一对边框111之间的多根横梁13,多根横梁13优选为在另一对边框111的中部同轴向对接延伸设置,即一共有三根横梁13沿另一对边框111的中心之间的连线,分别依次连接于另一对边框111的其中一个边框111和相邻的纵梁12、相邻的两个纵梁12、另一对边框111的其中另一个边框111和相邻的另一纵梁12之间,且相邻的两个纵梁12与多根横梁13交错连接设置并与其面框11一同将位于底部的其中另一个基架1分隔成多个底框单元31,在本实施例中,位于底部的其中

另一个基架1一共被分隔成六个底框单元31。

46.在本实施例中,支撑柱2的底端设于位于底部的其中另一个基架1的相邻边框111、纵梁12与横梁13、纵梁12与边框111和横梁13与边框111之间的相接处,支撑柱2的顶端连接于设于顶部的其中一个基架1的底端,即本实施例中支撑柱2一共设有十二个支撑柱2:分别连接于一对基架1的对应四个相邻边框111相接的四角之间的四个支撑柱2;与一对纵梁12的两端分别相接的一对边框111一共有与纵梁12的四个交接处故设有四个支撑柱2;上述三个横梁13与另一对边框111和两个纵梁12之间一共设有四个交接处故同样设有四个支撑柱2。

47.连接于一对基架1的对应面框11之间的多个支撑柱2和一对面框11之间形成逐一相邻的多个侧框单元21;在本实施例中,一对基架1的对应面框11之间连接有十个支撑柱2,十个支撑柱2和一对基架1的对应面框11一共形成十个侧框单元21。本实施例中,还包括依次设于各个侧框单元21之间的多个外侧板211(本实施例中为十个),多个外侧板211、多个支撑柱2围成基座的外侧面71;依次铺设于位于顶部的其中一个基架1的三个顶框单元121顶端的三个顶盖板122,三个顶盖板122连成基座的顶部工作面;依次敷设于位于底部的其中另一个基架1的各个底框单元31底端的多个底盖板132(本实施例中为6个),多个底盖板132连成基座的底部支撑面。一对基架1、顶部工作面、多根支撑柱2、外侧面71、顶部工作面、底部支撑面围成基座的内部安装空间4。

48.作为优选的实施例,边框111、纵梁12、横梁13、支撑柱2均采用x型方管,该x型方管的横截面呈x型,其四个侧面均沿其轴向设有t形凹槽;每个基架1的相邻边框111和相邻边框111对应的支撑柱2之间通过连接件6相连,该连接件6的周侧设有分别与相邻边框111和相邻边框111对应的支撑柱2的t型凹槽5相匹配的t型折边61。

49.请一并参阅图1-6,作为优选的实施例,每个基架1和支撑柱2、位于顶部的其中一个基架1的边框111和纵梁12、纵梁12和横梁13之间均采用角座7固定连接。作为优选的实施方式,角座7互呈直角的相邻两端分别对应设有一对梯形凸起72,角座7通过梯形凸起72与对应的侧框单元21的边框111和支撑柱2的对应t型凹槽5相配合。作为优选的实施方式,外侧板211安装于该外侧板211对应的侧框单元21的四个角座7的外侧面71之间,且外侧板211的顶端和底端分别与一对基架1的面框11对应抵接。在本实施例中,顶盖板122设有多个与面框11单元的t型凹槽5相匹配的t型凸起8,顶盖板122通过t型凸起8与位于顶部的其中一个基架1的对应面框11单元的对应横梁13、纵梁12或边框111的t型凹槽5相配合。作为更优的实施例,相邻的顶盖板122之间通过至少一个工字型连接板123相连接。本实施例中,底盖板132通过设于其周侧的折板133与位于底部的其中另一个基架1的对应底框单元31的内侧面134相抵并固定连接。在一种实施例中,角座7和外侧板211、工字型连接板123与顶盖板122之间均通过螺栓相连接,折板133与基架1之间,通过螺栓穿过折板133上的安装孔后,穿入基架1的t型凹槽5相连接。

50.本实用新型还提供一种自动焊机,包括焊件夹具9和引导焊接装置10,该自动焊机和焊件夹具9优选为适用于风口弯管的焊机和夹;还包括上述的焊接设备的支撑结构,焊件夹具9和引导焊接装置10均穿过顶部工作面设于顶部工作面外部和内部安装空间4之间;位于底部的其中另一个基架1还包括:设有位于底部的其中另一个基架1的底部的多个支撑脚轮135,优选为在位于底部的其中另一个基架1的面框11的四角的底部各自设置一个、一共

四个支撑脚轮135,使得该基架1可在外力或内部安装的动力装置的驱动下通过支撑脚轮135进行移动,在无需移动时则直接通过各个支撑脚轮135实现对整个基架1的支撑。

51.在本实施例中,焊件夹具9穿过位于顶部的其中一个基架1的三个顶框单元121中间的一个,并穿过该顶框单元121顶端的一个顶盖板122的让位口伸出基座顶部,其调整焊接夹具相对基座的角度的驱动装置安装于基座的内部安装空间4中。一对引导焊接装置10设置在焊件夹具9的两侧,即分别对应穿过位于顶部的其中一个基架1的三个顶框单元121中的位于两侧的一对顶框单元121,并分别对应穿过一对顶框单元121顶端的一对顶盖板122的让位口伸出基座顶部,其驱动引导焊接装置10沿纵梁12方向运动的驱动装置安装于基座的内部安装空间4中。

52.在本实施例中,焊件夹具9的连接轴安装于位于顶部的一个基架1的中间的顶框单元121的中间的小框架单元上方对应的顶盖板122上,且其调整焊接夹具相对基座的角度的驱动装置穿过该顶盖板122和该小框架单元进入基座的内部安装空间4中实现支撑。位于顶部的一个基架1的中间的顶框单元121的两侧的小框架单元下方分别安装有一对冷却水箱,且一对冷却水箱分别对应支撑于位于底部的其中另一个基架1的六个底框单元31的中间的两个底框单元31之上,在本实施例中,基座上还安装有用于支撑、引导从冷却水箱延伸至引导焊接装置的焊枪组件的输水管的引导支撑结构。

53.作为其它实施例,基座外表面及其内部安装空间内还可以此外安装焊料输送装置及其送料管、输气装置及其输气管或者辅助外接激光焊机及其导光管的各种起到引导、支撑作用的辅助装置。

54.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。