1.本发明属于催化剂领域,尤其涉及苯氧化制顺酐催化剂,特别涉及一种提升苯氧化制顺酐选择性的催化剂及其制备方法和应用。

背景技术:

2.顺酐(顺丁烯二酸酐)是一种非常重要的有机化工原料,是仅次于苯酐的第二大有机酸酐。它的主要用途非常广泛,可以用于生产1,4-丁二醇、四氢呋喃、γ-丁内酯、苹果酸、不饱和聚酯树脂等,也可以作为医药和农药的原料。不饱和聚酯树脂(upr)是顺酐下游最大的消费产品,其次是1,4-丁二醇,二者的消费量可以占顺酐消费总量的60%以上。

3.顺酐的生产工艺按照原料的种类不同,可以分为苯和正丁烷法。近年来国内正丁烷氧化法装置产能不断扩大,发展势头较快,但是正丁烷法制顺酐工艺较苯法复杂,操作相对困难,所以使用苯为原料的工艺仍能占到顺酐总产能的50%。

4.在煤炭资源相对丰富、而石油资源相对匮乏的地区,煤化工产能较高,会产生大量的焦化苯,因为原料优势,在该地区以焦化苯作为原料来制顺酐的工艺占据了主流工艺。目前,当苯原料成本和顺酐产品的价格差异较小时,企业的生产存在着非常大的竞争,为了提高装置经济效益,尽可能的降低生产成本,降低苯耗,减少苯的副产,提升顺酐的选择性,可以显著提升苯法制顺酐装置的经济效益。

5.苯氧化制顺酐反应是一个剧烈的放热反应,在苯转化为顺酐的过程中,v-mo系催化剂起到非常重要的作用,其主要的制备工艺为含有v、mo以及助剂的活性组分喷涂到催化剂载体上,通过活化便可以制备出催化剂。在该制备过程中,载体的主要有两个方面的作用,一是为活性组分提供支撑,二是将反应产生的热量及时移出,避免产生较高的热点,减少副产物的生成。因此,性能优良的载体在提升催化剂的性能上起到非常重要的作用。

6.因此,亟需一种能够及时将反应热移出的催化剂。

技术实现要素:

7.苯氧化制顺酐是一种剧烈放热的反应,如果反应过程中产生的热量不能及时移出,会造成局部过热,苯和顺酐在高温下剧烈燃烧,产生大量的一氧化碳和二氧化碳。本发明所要解决的是现有技术中催化剂的传热问题,采用石墨烯/碳化硅复合载体,利用石墨烯良好的导热性能以及碳化硅的低比表面积和较高的强度,将苯氧化反应中的热量及时移出,从而提升催化剂的性能,保障催化剂的稳定性。

8.本发明的目的之一在于提供一种提升苯氧化制顺酐选择性的催化剂,其包括载体和负载于所述载体上的活性组分,其中,所述载体为包括纳米碳材料和碳化硅的复合载体。

9.其中,本发明采用的碳化硅比表面积小,适合氧化反应。

10.在一种优选的实施方式中,所述纳米碳材料选自石墨烯、石墨、碳纳米管和纳米碳球中的至少一种,优选石墨烯。

11.在一种优选的实施方式中,基于纳米碳材料和碳化硅总含量100wt%计,所述纳米

碳材料的含量为0.001wt%-8wt%,优选为0.05wt%-1wt%。

12.在一种优选的实施方式中,所述载体采用焙烧法制备,焙烧温度为1600-2800℃,时间0.2-8h。

13.在进一步优选的实施方式中,焙烧温度为1800-2500℃,时间0.5-5h。

14.其中,纳米碳材料(尤其是石墨烯)是一种导热性能非常好的材料,石墨烯的导热系数可以达到500w/mk以上,高的导热性能可以使氧化反应过程中产生的热量及时的传导出去,降低反应区域的热点温度,防止苯和顺酐的过度氧化,从而提升了苯氧化制顺酐的催化剂性能。然而,尽管纳米碳材料具有较高的比表面积,若单纯以纳米碳材料为载体,将活性组分负载到石墨烯载体上后,由于较大的比表面积,会导致苯深度氧化产生更多的一氧化碳和二氧化碳,降低顺酐的选择性,另外其机械强度也较差,不利于担载活性组分,易导致活性组分脱落,催化剂寿命降低。

15.碳化硅是一种惰性载体,因其比表面积小、导热性能好以及机械强度高,因此用于苯氧化制顺酐催化剂的载体。但其导热性能不如纳米碳材料,如果将纳米碳材料负载于碳化硅载体上,这样既能利用好纳米碳材料的导热性,也能更好的利用碳化硅的低表面积和高的机械强度,因此本发明拟采用纳米碳材料/碳化硅复合载体,应用于苯氧化制顺酐反应。

16.在一种优选的实施方式中,所述活性组分包括主催化组分和助催化组分。

17.在进一步优选的实施方式中,所述主催化组分包括钒元素、钼元素、钠元素、磷元素和镍元素。

18.在更进一步优选的实施方式中,所述助催化组分m元素,所述m元素选自铟元素、锑元素和铋元素中的至少一种。

19.在一种优选的实施方式中,基于所述催化剂100wt%,所述活性组分的含量为10wt%-30wt%,优选为10wt%~20wt%。

20.其中,活性组分负载量不足,会影响催化剂的活性,苯转化率过低,活性组分负载过多,催化剂深度氧化严重,副产较多,顺酐重量收率下降。

21.在一种优选的实施方式中,所述钒元素来源于偏钒酸盐、正钒酸盐、五氧化二钒、三氯化钒、二氧化钒、四氧化二钒中的至少一种,优选偏钒酸盐。

22.在一种优选的实施方式中,所述钼元素来源于钼酸铵、三氧化钼、钼酸钙中的至少一种,优选为钼酸铵。

23.在一种优选的实施方式中,所述钠元素来源于磷酸二氢钠、磷酸三钠中的至少一种,优选为磷酸三钠。

24.在一种优选的实施方式中,所述磷元素来源于磷酸二氢铵、85%-115%磷酸、五氧化二磷中的至少一种,优选为磷酸二氢铵。

25.在一种优选的实施方式中,所述镍元素来源于硝酸镍、硫酸镍、氯化镍、氧化镍中的至少一种,优选为硝酸镍。

26.在一种优选的实施方式中,所述铟元素、锑元素和铋元素来源于含该元素的可溶性盐中的至少一种。

27.在进一步优选的实施方式中,所述m元素来源于含m元素的醋酸盐、硝酸盐、氯化盐、硫酸盐、碳酸氢盐、草酸盐中的至少一种。

28.在一种优选的实施方式中,钒元素、钼元素、钠元素、磷元素、镍元素和m元素的摩尔比为1:(0.2-0.90):(0.001-0.2):(0.005-0.25):(0.0001-0.05):(0.0001-0.05),其中,分别以v2o5摩尔量计、以moo3摩尔量计、以na2o摩尔量计、以p2o5摩尔量计、以nio摩尔量计,以m元素摩尔量计。

29.在进一步优选的实施方式中,钒元素、钼元素、钠元素、磷元素、镍元素和m元素的摩尔比为1:(0.3-0.80):(0.01-0.1):(0.01-0.1):(0.005-0.03):(0.005-0.02),其中,分别以v2o5摩尔量计、以moo3摩尔量计、以na2o摩尔量计、以p2o5摩尔量计、以nio摩尔量计,以m元素摩尔量计。

30.本发明目的之二在于提供本发明目的之一所述催化剂的制备方法,包括以下步骤:

31.步骤1、向还原剂溶液中加入含有活性组分的化合物,得到活性母液;

32.步骤2、利用碳化硅和纳米碳材料制备所述载体;

33.步骤3、将所述活性母液与所述载体接触,经干燥得到催化剂前体;

34.步骤4、对所述催化剂前体进行活化处理,得到所述苯氧化制顺酐催化剂。

35.在一种优选的实施方式中,所述含有活性组分的化合物包括含主催化组分的化合物和含助催化组分的化合物。

36.在进一步优选的实施方式中,所述含主催化组分的化合物包括钒化合物、钼化合物、钠化合物、磷化合物和镍化合物。

37.在更进一步优选的实施方式中,所述含助催化组分的化合物包括含m化合物,m选自铟、锑和铋中的至少一种。

38.在一种优选的实施方式中,所述钒化合物选自偏钒酸盐、正钒酸盐、五氧化二钒、三氯化钒、二氧化钒、四氧化二钒中的至少一种,优选偏钒酸盐。

39.在一种优选的实施方式中,所述钼化合物选自钼酸铵、三氧化钼、钼酸钙中的至少一种,优选为钼酸铵。

40.在一种优选的实施方式中,所述钠化合物选自磷酸二氢钠、磷酸三钠中的至少一种,优选为磷酸三钠。

41.在一种优选的实施方式中,所述磷化合物选自磷酸二氢铵、85%-115%磷酸、五氧化二磷中的至少一种,优选为磷酸二氢铵。

42.在一种优选的实施方式中,所述镍化合物选自硝酸镍、硫酸镍、氯化镍、氧化镍中的至少一种,优选为硝酸镍。

43.在一种优选的实施方式中,所述含m化合物选自含m元素的可溶性盐中的至少一种。

44.在进一步优选的实施方式中,所述m元素来自于含m元素的醋酸盐、硝酸盐、氯化盐、硫酸盐、碳酸氢盐、草酸盐中的至少一种。

45.在一种优先的实施方式中,钒化合物、钼化合物、钠化合物、磷化合物、镍化合物和含m化合物的摩尔比为1:(0.2-0.90):(0.001-0.2):(0.005-0.25):(0.0001-0.05):(0.0001-0.05),其中,分别以v2o5摩尔量计、以moo3摩尔量计、以na2o摩尔量计、以p2o5摩尔量计、以nio摩尔量计,以m元素摩尔量计。

46.在进一步优选的实施方式中,钒化合物、钼化合物、钠化合物、磷化合物、镍化合物

和含m化合物的摩尔比为1:(0.3-0.80):(0.01-0.1):(0.01-0.1):(0.005-0.03):(0.005-0.02),其中,分别以v2o5摩尔量计、以moo3摩尔量计、以na2o摩尔量计、以p2o5摩尔量计、以nio摩尔量计,以m元素摩尔量计。

47.在一种优选的实施方式中,在步骤1中,所述还原剂选自草酸。

48.在进一步优选的实施方式中,在步骤1中,所述还原剂的用量与钒化合物的摩尔比为(1~3):1,优选为(1.3~2.5):1。

49.在一种优选的实施方式中,步骤2包括以下子步骤:

50.步骤2.1、将碳化硅和纳米碳材料分散于溶剂一中,依次进行搅拌和研磨;

51.步骤2.2、再依次进行干燥和焙烧处理,得到复合材料;

52.步骤2.3、将所述复合材料与粘合剂和溶剂二混合,搅拌、捏合成型,然后经干燥和焙烧得到所述载体。

53.在一种优选的实施方式中,所述纳米碳材料选自石墨烯、石墨、碳纳米管和纳米碳球中的至少一种,优选石墨烯。

54.在一种优选的实施方式中,基于纳米碳材料和碳化硅总用量100wt%计,所述纳米碳材料的用量为0.001wt%-8wt%,优选为0.05wt%-1wt%。

55.在一种优选的实施方式中,所述溶剂一选自水和/或醇类溶剂与任选的酰胺类溶剂的组合。

56.在进一步优选的实施方式中,所述醇类溶剂选自甲醇和/或乙醇;和/或,所述酰胺类溶剂选自二甲基乙酰胺、二甲基甲酰胺、n,n-二甲基丙烯酰胺中的至少一种。

57.在更进一步优选的实施方式中,酰胺类溶剂在所述溶剂一中的重量含量为0~10wt%,优选为0~6wt%。

58.在一种优选的实施方式中,在步骤2.2中,所述干燥于50~150℃下进行,优选于80~120℃下进行。

59.在一种优选的实施方式中,在步骤2.2中,焙烧温度为1600-2800℃,时间0.2-8h。

60.在进一步优选的实施方式中,在步骤2.2中,焙烧温度为1800-2500℃,时间0.5-5h。

61.在一种优选的实施方式中,在步骤2.3中,所述粘合剂选自瓷土、甲基纤维素、聚丙烯和硅溶胶中的至少一种(或至少两种或至少三种)。

62.在进一步优选的实施方式中,在步骤2.3中,所述粘合剂与所述复合材料的重量用量比为0.001:1~0.2:1,优选为0.01~0.06:1。

63.在一种优选的实施方式中,在步骤2.3中,所述溶剂二选自水和/或醇类溶剂,优选水。

64.在一种优选的实施方式中,在步骤2.3中,所述干燥于50~150℃下进行,优选于80~120℃下进行。

65.在一种优选的实施方式中,在步骤2.3中,所述焙烧于700~1800℃下进行,优选900~1500℃下进行。

66.在一种优选的实施方式中,在步骤3中,在所述接触前,对载体进行加热处理至180~350℃,优选至250-270℃。

67.其中,不加热的情况下溶剂尤其是水无法挥发,活性组分无法附着在载体上。

68.在一种优选的实施方式中,在步骤3中,所述活性母液以喷涂的方式与所述载体接触。

69.在进一步优选的实施方式中,在步骤3中,所述喷涂于150-350℃、优选200-320℃、更优选250-300℃下进行。

70.其中,将活性母液喷涂到载体表面。

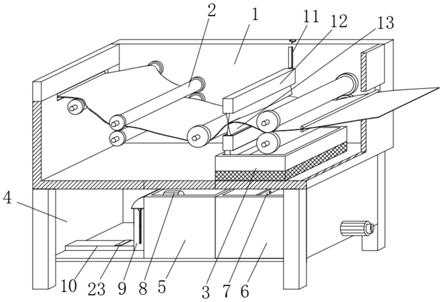

71.在更进一步优选的实施方式中,在步骤3中,喷涂速度为0.05-1ml/min

·

gcat,优选为0.1~0.5ml/min

·

gcat。

72.在一种优选的实施方式中,基于所述含有活性组分的化合物与载体总用量100wt%,所述含有活性组分的化合物的含量为10wt%-30wt%,优选为10wt%~20wt%。

73.在一种优选的实施方式中,在步骤4中,所述活化处理于密闭环境下、活化气氛中进行,所述活化气氛选自氮气和/或氦气。

74.其中,所述催化剂是在密闭的容器中进行活化的。所述密闭容器为圆柱体或者正方体形活化炉体,炉体上部通过法兰进行密封,使内部空间与外部隔绝,炉体外壁四周缠有电炉丝,电炉丝外部设有保温布或保温瓦,通过自动化数字温控表来控制炉体加热温度;炉体上下设有通气口,下通气口作为气体进入口,上通气口作为气体出口,气体的流速通过气体质量流量计来控制。

75.在进一步优选的实施方式中,在步骤4中,所述活化处理如下进行:

76.4.1)以70-150℃/h的升温速率由室温升至150℃-200℃,保持5-30分钟;

77.4.2)以60-120℃/h的升温速率升至220~250℃,保持5-30分钟;

78.4.3)以50-100℃/h的升温速率升至300-350℃,保持10-60分钟;

79.4.4)以40-90℃/h的升温速率升至420-480℃,维持5-10小时;

80.4.5)以40-80℃/h的升温速率降至室温。

81.在更进一步优选的实施方式中,自步骤4.1)至步骤4.5),升温速率逐渐降低。

82.其中,通过逐渐减少升温速率的方式,可以更好的保护催化剂,提高催化剂的性能。

83.本发明目的之三在于提供本发明目的之一所述催化剂或利用本发明目的之二所述制备方法得到的催化剂在苯氧化制顺酐中的应用。

84.在一种优选的实施方式中,苯氧化制顺酐为熔盐循环式反应,熔盐温度为340-360℃。

85.其中,采用熔盐浴进行加热和移走热量。

86.其中,在苯氧化制顺酐反应中使用固定床反应器,采用熔盐浴进行加热和移走热量。在评价反应过程中,催化剂床层中从上至下各处的温度是不一致的,其中温度区域的最高值称为催化剂的热点温度,对应的床层高度为催化剂的热点位置,本发明中使用热电偶通过拉床层温度的方式进行测定。苯浓度是指单位体积空气中所含有的苯的克数,数值越高,说明空气中苯的含量越高。

87.在一种优选的实施方式中,在苯氧化制顺酐中,以苯和空气的混合气体通过填充所述催化剂的固定床反应器来氧化制备顺酐。

88.在进一步优选的实施方式中,在苯氧化制顺酐中,苯的工况浓度为40-55g/nm3。

89.在更进一步优选的实施方式中,所述混合气体的体积空速为1500-3000h-1

,优选为

2000-2500h-1

。

90.在一种优选的实施方式中,反应压力为负压、常压和加压,优选为常压。

91.在本发明中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。在下文中,各个技术方案之间原则上可以相互组合而得到新的技术方案,这也应被视为在本文中具体公开。

92.与现有技术相比,本发明具有如下有益效果:

93.(1)采用本发明特殊的制备工艺,制备过程简单,原料易得,成本较低,易于控制纳米碳材料与碳化硅的配比;

94.(2)采用纳米碳材料/碳化硅复合材料作为载体,可以提高载体的传热性能,及时将反应热转移出去,降低苯氧化反应产生的热量;

95.(3)采用纳米碳材料/碳化硅作为载体,可以降低反应的热点,降低高温对催化剂带来的不利影响,使催化剂在较低的反应温度下反应,减少钼的升华,有利于保持催化剂的稳定性和寿命;

96.(4)采用本发明中纳米碳材料与碳化硅配比制备成的载体,结合催化剂中助剂的添加,及对应的活化方法,进一步提升了顺酐的选择性和收率。

具体实施方式

97.下面结合具体实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

98.另外需要说明的是,在以下具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

99.此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,由此而形成的技术方案属于本说明书原始公开内容的一部分,同时也落入本发明的保护范围。

100.实施例与对比例中采用的原料,如果没有特别限定,那么均是现有技术公开的,例如可直接购买获得或者根据现有技术公开的制备方法制得。以下实施例中的定量试验,均设置三次重复实验,结果取平均值。

101.【实施例1】

102.将90g草酸在室温下溶于480ml水中,加入65.6g偏钒酸铵,边搅拌边加入,直至偏钒酸铵溶解,形成均一稳定的溶液;将27.8g钼酸铵溶于40ml80℃的水中,使其溶解均匀,并将该溶液加入上述偏钒酸铵溶液中;在搅拌下依次加入4.3g磷酸三钠、1.6g磷酸氢二铵、1.3g硝酸镍和1.2g醋酸铟,混合后制得催化剂活性母液。

103.取0.25g平均粒径为1微米石墨烯粉,和499g平均粒径为1微米的碳化硅粉,加入质量分数为2%二甲基乙酰胺的乙醇溶液,均匀混合后搅拌1h,对应转速为500r/min;然后在球磨机上研磨12h,然后100℃下干燥8小时,最后在1800℃下焙烧2h,得到石墨烯/碳化硅复

合载体,然后取400g该复合载体、100g瓷土、33g甲基纤维素、64g聚丙烯,加入100ml水中,进行混合、搅拌、捏合成环形载体,100℃下烘干8小时,1200℃焙烧5小时。

104.取320g上述载体放入一个可以转动并且可以加热的不锈钢转鼓中,载体底部设有热电偶套管,内部的热电偶与温度显示仪表连接,实时显示喷涂过程中温度变化。调节转鼓转速为20转/分钟,当载体温度加热至250℃时,将墨绿色的浆液状的上述催化剂活性组分混合物通过特殊的喷嘴喷涂至载体上,喷涂温度为270℃,并保持载体温度在270℃,喷涂完毕后将催化剂前体在100℃干燥2小时,并称量制得383g催化剂前体,以催化剂总质量计,活性物质的含量为16.4%。

105.将取150g上述催化剂前体放置于活化炉中,密封好之后,以150℃/h的升温速率由室温升至150℃,并保持5分钟,随后以120℃/h的升温速率升至250℃,并保持10分钟,接着以100℃/h的升温速率升至350℃,并在350℃下保持20分钟,然后以90℃/h的升温速率升至450℃,并在该温度下保持5小时,随后将温度逐渐降至室温,制得催化剂a。

106.将催化剂a装填于所述固定床反应器中,进行测试,使用熔盐温度为348℃,结果见表1。

107.【实施例2】

108.将90g草酸在室温下溶于480ml水中,加入65.6g偏钒酸铵,边搅拌边加入,直至偏钒酸铵溶解,形成均一稳定的溶液;将27.8g钼酸铵溶于40ml80℃的水中,使其溶解均匀,并将该溶液加入上述偏钒酸铵溶液中;在搅拌下依次加入4.3g磷酸三钠、1.6g磷酸氢二铵、1.3g硝酸镍和0.6g醋酸铟,混合后制得催化剂活性母液。

109.取5g平均粒径为1微米石墨烯粉,和495g平均粒径为1微米的碳化硅粉,加入质量分数为2%二甲基乙酰胺的乙醇溶液,均匀混合后搅拌1h,对应转速为500r/min;然后在球磨机上研磨12h,然后100℃下干燥8小时,最后在2200℃下焙烧2h,得到石墨烯/碳化硅复合载体,然后取400g该复合载体、100g瓷土、33g甲基纤维素、64g聚丙烯,加入100ml水中,进行混合、搅拌、捏合成环形载体,100℃下烘干8小时,1200℃焙烧5小时。

110.将320g石墨烯/碳化硅载体放入一个可以转动并且可以加热的不锈钢转鼓中,载体底部设有热电偶套管,内部的热电偶与温度显示仪表连接,实时显示喷涂过程中温度变化。调节转鼓转速为20转/分钟,当载体温度加热至250℃时,将墨绿色的浆液状的上述催化剂活性组分混合物通过特殊的喷嘴喷涂至载体上,喷涂温度为270℃,并保持载体温度在270℃,喷涂完毕后将催化剂前体在100℃干燥2小时,并称量制得384g催化剂前体,以催化剂总质量计,活性物质的含量为16.7%。

111.将取150g上述催化剂前体放置于活化炉中,密封好之后,以150℃/h的升温速率由室温升至150℃,并保持5分钟,随后以120℃/h的升温速率升至250℃,并保持10分钟,接着以100℃/h的升温速率升至350℃,并在350℃下保持20分钟,然后以90℃/h的升温速率升至450℃,并在该温度下保持5小时,随后将温度逐渐降至室温,制得催化剂b。

112.将催化剂b装填于所述固定床反应器中,进行测试,使用熔盐温度为348℃,结果见表1。

113.【实施例3】

114.将90g草酸在室温下溶于480ml水中,加入65.6g偏钒酸铵,边搅拌边加入,直至偏钒酸铵溶解,形成均一稳定的溶液;将27.8g钼酸铵溶于40ml80℃的水中,使其溶解均匀,并

将该溶液加入上述偏钒酸铵溶液中;在搅拌下依次加入4.3g磷酸三钠、1.6g磷酸氢二铵、1.3g硝酸镍和1.0g三氯化锑,混合后制得催化剂活性母液。

115.取0.25g平均粒径为1微米石墨烯粉,和499g平均粒径为1微米的碳化硅粉,加入质量分数为2%二甲基乙酰胺的乙醇溶液,均匀混合后搅拌1h,对应转速为500r/min;然后在球磨机上研磨12h,然后100℃下干燥8小时,最后在1800℃下焙烧2h,得到石墨烯/碳化硅复合载体,然后取400g该复合载体、100g瓷土、33g甲基纤维素、64g聚丙烯,加入100ml水中,进行混合、搅拌、捏合成环形载体,100℃下烘干8小时,1200℃焙烧5小时。

116.将320g石墨烯/碳化硅载体放入一个可以转动并且可以加热的不锈钢转鼓中,载体底部设有热电偶套管,内部的热电偶与温度显示仪表连接,实时显示喷涂过程中温度变化。调节转鼓转速为20转/分钟,当载体温度加热至250℃时,将墨绿色的浆液状的上述催化剂活性组分混合物通过特殊的喷嘴喷涂至载体上,喷涂温度为270℃,并保持载体温度在270℃,喷涂完毕后将催化剂前体在100℃干燥2小时,并称量制得384g催化剂前体,以催化剂总质量计,活性物质的含量为16.7%。

117.将取150g上述催化剂前体放置于活化炉中,密封好之后,以150℃/h的升温速率由室温升至150℃,并保持5分钟,随后以120℃/h的升温速率升至250℃,并保持10分钟,接着以100℃/h的升温速率升至350℃,并在350℃下保持20分钟,然后以90℃/h的升温速率升至450℃,并在该温度下保持5小时,随后将温度逐渐降至室温,制得催化剂c。

118.将催化剂c装填于所述固定床反应器中,进行测试,使用熔盐温度为348℃,结果见表1。

119.【实施例4】

120.将90g草酸在室温下溶于480ml水中,加入65.6g偏钒酸铵,边搅拌边加入,直至偏钒酸铵溶解,形成均一稳定的溶液;将27.8g钼酸铵溶于40ml80℃的水中,使其溶解均匀,并将该溶液加入上述偏钒酸铵溶液中;在搅拌下依次加入4.3g磷酸三钠、1.6g磷酸氢二铵、1.3g硝酸镍和0.5g三氯化锑,混合后制得催化剂活性母液。

121.取5g平均粒径为1微米石墨烯粉,和495g平均粒径为1微米的碳化硅粉,加入质量分数为2%二甲基乙酰胺的乙醇溶液,均匀混合后搅拌1h,对应转速为500r/min;然后在球磨机上研磨12h,然后100℃下干燥8小时,最后在2300℃下焙烧2h,得到石墨烯/碳化硅复合载体,然后取400g该复合载体、100g瓷土、33g甲基纤维素、64g聚丙烯,加入100ml水中,进行混合、搅拌、捏合成环形载体,100℃下烘干8小时,1200℃焙烧5小时。

122.将320g石墨烯/碳化硅载体放入一个可以转动并且可以加热的不锈钢转鼓中,载体底部设有热电偶套管,内部的热电偶与温度显示仪表连接,实时显示喷涂过程中温度变化。调节转鼓转速为20转/分钟,当载体温度加热至250℃时,将墨绿色的浆液状的上述催化剂活性组分混合物通过特殊的喷嘴喷涂至载体上,喷涂温度为270℃,并保持载体温度在270℃,喷涂完毕后将催化剂前体在100℃干燥2小时,并称量制得386g催化剂前体,以催化剂总质量计,活性物质的含量为17.1%。

123.将取150g上述催化剂前体放置于活化炉中,密封好之后,以150℃/h的升温速率由室温升至150℃,并保持5分钟,随后以120℃/h的升温速率升至250℃,并保持10分钟,接着以100℃/h的升温速率升至350℃,并在350℃下保持20分钟,然后以90℃/h的升温速率升至450℃,并在该温度下保持5小时,随后将温度逐渐降至室温,制得催化剂d。

124.将催化剂d装填于所述固定床反应器中,进行测试,使用熔盐温度为348℃,结果见表1。

125.【实施例5】

126.将90g草酸在室温下溶于480ml水中,加入65.6g偏钒酸铵,边搅拌边加入,直至偏钒酸铵溶解,形成均一稳定的溶液;将27.8g钼酸铵溶于40ml80℃的水中,使其溶解均匀,并将该溶液加入上述偏钒酸铵溶液中;在搅拌下依次加入4.3g磷酸三钠、1.6g磷酸氢二铵、1.3g硝酸镍和1.0g硝酸铋,混合后制得催化剂活性母液。

127.取5g平均粒径为1微米石墨烯粉,和495g平均粒径为1微米的碳化硅粉,加入质量分数为2%二甲基乙酰胺的乙醇溶液,均匀混合后搅拌1h,对应转速为500r/min;然后在球磨机上研磨12h,然后100℃下干燥8小时,最后在1800℃下焙烧2h,得到石墨烯/碳化硅复合载体,然后取400g该复合载体、100g瓷土、33g甲基纤维素、64g聚丙烯,加入100ml水中,进行混合、搅拌、捏合成环形载体,100℃下烘干8小时,1200℃焙烧5小时。

128.将320g石墨烯/碳化硅载体放入一个可以转动并且可以加热的不锈钢转鼓中,载体底部设有热电偶套管,内部的热电偶与温度显示仪表连接,实时显示喷涂过程中温度变化。调节转鼓转速为20转/分钟,当载体温度加热至250℃时,将墨绿色的浆液状的上述催化剂活性组分混合物通过特殊的喷嘴喷涂至载体上,喷涂温度为270℃,并保持载体温度在270℃,喷涂完毕后将催化剂前体在100℃干燥2小时,并称量制得383g催化剂前体,以催化剂总质量计,活性物质的含量为16.4%。

129.将取150g上述催化剂前体放置于活化炉中,密封好之后,以150℃/h的升温速率由室温升至150℃,并保持5分钟,随后以120℃/h的升温速率升至250℃,并保持10分钟,接着以100℃/h的升温速率升至350℃,并在350℃下保持20分钟,然后以90℃/h的升温速率升至450℃,并在该温度下保持5小时,随后将温度逐渐降至室温,制得催化剂e。

130.将催化剂e装填于所述固定床反应器中,进行测试,使用熔盐温度为348℃,结果见表1。

131.【实施例6】

132.将90g草酸在室温下溶于480ml水中,加入65.6g偏钒酸铵,边搅拌边加入,直至偏钒酸铵溶解,形成均一稳定的溶液;将27.8g钼酸铵溶于40ml80℃的水中,使其溶解均匀,并将该溶液加入上述偏钒酸铵溶液中;在搅拌下依次加入4.3g磷酸三钠、1.6g磷酸氢二铵、1.3g硝酸镍和1.0g硝酸铋,混合后制得催化剂活性母液。

133.取5g平均粒径为1微米石墨烯粉,和495g平均粒径为1微米的碳化硅粉,加入质量分数为2%二甲基乙酰胺的乙醇溶液,均匀混合后搅拌1h,对应转速为500r/min;然后在球磨机上研磨12h,然后100℃下干燥8小时,最后在2400℃下焙烧2h,得到石墨烯/碳化硅复合载体,然后取400g该复合载体、100g瓷土、33g甲基纤维素、64g聚丙烯,加入100ml水中,进行混合、搅拌、捏合成环形载体,100℃下烘干8小时,1200℃焙烧5小时。

134.将320g石墨烯/碳化硅载体放入一个可以转动并且可以加热的不锈钢转鼓中,载体底部设有热电偶套管,内部的热电偶与温度显示仪表连接,实时显示喷涂过程中温度变化。调节转鼓转速为20转/分钟,当载体温度加热至250℃时,将墨绿色的浆液状的上述催化剂活性组分混合物通过特殊的喷嘴喷涂至载体上,喷涂温度为270℃,并保持载体温度在270℃之间,喷涂完毕后将催化剂前体在100℃干燥2小时,并称量制得385g催化剂前体,以

催化剂总质量计,活性物质的含量为16.9%。

135.将取150g上述催化剂前体放置于活化炉中,密封好之后,以150℃/h的升温速率由室温升至150℃,并保持5分钟,随后以120℃/h的升温速率升至250℃,并保持10分钟,接着以100℃/h的升温速率升至350℃,并在350℃下保持20分钟,然后以90℃/h的升温速率升至450℃,并在该温度下保持5小时,随后将温度逐渐降至室温,制得催化剂f。

136.将催化剂f装填于所述固定床反应器中,进行测试,使用熔盐温度为348℃,结果见表1。

137.【对比例1】

138.按照与实施例1相同的方法制备催化剂g,不同之处在于不加入石墨烯材料,然后制备成载体后,进行喷涂和干燥,得到384g的催化剂前体,以催化剂总质量计,活性物质的含量为16.7%。

139.将催化剂g装填于所述固定床反应器中,进行测试,使用熔盐温度为348℃,结果见表1。

140.【对比例2】

141.按照与实施例1相同的方法制备催化剂h,不同之处在于载体制备时未采用焙烧处理,得不到复合材料,只是机械混合:

142.取0.25g平均粒径为1微米石墨烯粉,和499g平均粒径为1微米的碳化硅粉,加入质量分数为2%二甲基乙酰胺的乙醇溶液,均匀混合后搅拌1h,对应转速为500r/min;然后在球磨机上研磨12h,然后100℃下干燥10小时,得到石墨烯/碳化硅复合载体,然后取400g该复合载体、100g瓷土、33g甲基纤维素、64g聚丙烯,加入100ml水中,进行混合、搅拌、捏合成环形载体,100℃下烘干8小时,1200℃焙烧5小时。

143.【对比例3】

144.按照与实施例1相同的方法制备催化剂i,不同之处在于不加入碳化硅材料,发现载体只采用石墨烯时加工过程中不易成型,加工性能不好,并且,其喷涂活性组分时喷涂效果非常差。另外,由于石墨烯较大的比表面积,会导致苯深度氧化产生更多的一氧化碳和二氧化碳,降低顺酐的选择性,另外其机械强度也较差,不利于担载活性组分,易导致活性组分脱落,催化剂寿命降低。

145.【催化剂评价】

146.取活化炉活化后的催化剂,装填于120ml鼓泡式熔盐循环反应器中,反应器底部有惰性载体支撑,中间装填120ml催化剂,上部装有一定高度的惰性载体。当熔盐加热至反应所需温度时,给空气,同时投苯,当苯浓度达到所需工况浓度后,稳定1小时后开始取样分析,各催化剂取样评价结果如表1所示。

147.各指标计算方法如下:

148.苯转化率(%)=(单位时间内反应器入口苯的物质的量-单位时间内反应器出口处苯的物质的量)/单位时间内反应器入口苯的物质的量

×

100%

149.顺酐重量收率(%)=苯转化率

×

顺酐选择性

×

98/78

×

100%

150.表1 120ml单管活性评价结果

[0151][0152]

以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。