1.本技术涉及不锈钢超高温压铸应用技术领域,尤其是一种用于不锈钢的超高温压铸新工艺。

背景技术:

2.现在一般金属压铸成型工艺虽然很普遍,但目前行业中只能对黄铜以及鎂、铝、锌等中、低熔点合金进行压铸加工,还不能对不锈钢材料进行压铸加工,上述压铸材料中熔点最高的是黄铜,压铸温度是960摄氏度,已经是现有压铸工艺中公认的高温压铸了,而不锈钢的压铸温度高达1650摄氏度,是现有最高(黄铜)压铸温度的172%,无疑属于超高温压铸的范围,所以现在社会上的压铸行业中,还没有那个厂家能成功做到对不锈钢材料进行压铸加工生产,特别是对中空薄壁复杂的不锈钢水龙头进行压铸,更是办不到的事情,这也是现今压铸行业的一个空白盲区。

3.不锈钢产品分二类,第一类是可允许分解加工的容器类或者支架类结构件,可利用冲压,弯曲等分开加工,再用焊接等方法组合而成一个整体;第二类是要求一体成型的复杂型受力结构零件,特别是中空复杂薄壁不锈钢零件,现行只能用失碏法精铸工艺才能做到。而失碏法精铸工艺则要经过:1、制碏型、2、熔焊浇道、3、在化学制济中反复多次浸渍制砂壳、4、加热脱碏、5、高温烧壳(1400摄氏度12小时高温培烧至砂壳结晶)五道工序。不但工序众多,效率低下,成本高。而且生产过程中加热脱碏会产生大量有毒气体,化学浸渍制砂壳又会产生大量有毒废水,高温烧壳还会长时间产生大量废气,严重污染环境;目前压铸工艺和精铸工艺方法,不能压铸不锈钢等超高温材料的零件,采用失碏法精铸工艺虽然可以生产不锈钢产品,但是效率低,工序多,成本高,污染大。因此,针对上述问题提出一种用于不锈钢的超高温压铸新工艺。

技术实现要素:

4.在本实施例中提供了一种用于不锈钢的超高温压铸新工艺用于解决现有技术中的不锈钢压铸工艺成本高、效率低、工序多和污染大的问题。

5.根据本技术的一个方面,提供了一种用于不锈钢的超高温压铸新工艺,所述工艺包括如下步骤:

6.(1)模具选取,选用覆膜砂来做型腔材料,并选取耐高温脱模剂;

7.(2)压料筒选取,选用抗高温热震性材料制作压料筒;

8.(3)钢水浇铸,采用不锈钢压铸的浇注系统,使得钢水按照所需的速率和压力充入型腔;

9.(4)钢水压射,采用压射料筒系统的结构;

10.(5)流动性调整,改善浇口和浇道尺寸,并调整射料速度;

11.(6)自动合盖,采用自动合盖系统。

12.进一步地,所述步骤(1)中选用覆膜砂作为型腔制作材料,将型腔制成需要压铸成

型的形状,制得模具。

13.进一步地,所述步骤(1)中在制得后的模具表面使用耐高温脱模剂,使产品脱模后其表面质量符合要求。

14.进一步地,所述步骤(2)中选取质量较好的抗高温热震性材料,将其模压成型制得的嵌件进行高温培烧,再将其镶嵌在压料筒熔坑部位制得压料筒。

15.进一步地,所述步骤(3)中将不锈钢水注入压料筒内,控制钢水浇铸温度在1600℃至1650℃之间和压射速度相关联的可操作范围。

16.进一步地,所述步骤(3)中将浇铸温度和压射速度通过压射料筒系统将其显示出来,按照工艺窗口指示操作。

17.进一步地,所述步骤(4)中采用压射料筒系统的结构,使其可以开合动作,解决卡死压射锤头现象。

18.进一步地,所述步骤(5)中把浇口和浇道尺寸加厚到5mm-10mm,并且调整射料速度1m/s至3m/s。

19.进一步地,所述步骤(6)中采用的自动合盖系统,在注料后进料口盖自动合上,压射时封闭进料口。

20.进一步地,所述步骤(6)中合盖动作由液压程序自动控制。

21.通过本技术上述实施例,采用了不锈钢超高温压铸新工艺,解决了不锈钢精铸时工序多、成本高、效率低和污染大的问题,工序少,效率高,本技术中的不锈钢压铸新工艺只需要常温操作环境制型壳一道工序就可完成准备生产,解决失碏法精铸工艺则要经过五道工序而造成工序多、效率低和成本高等问题,且生产过程中不产生任何废水,只是在压铸时几秒钟的极短时间内产生极少量废气,解决失碏法精铸工艺会长时间产生大量有毒废水废气,严重污染环境的问题,具有高效、节能、环保、低成本的优点,是一项极具推广价值的全新不锈钢结构件成型工艺技术。

附图说明

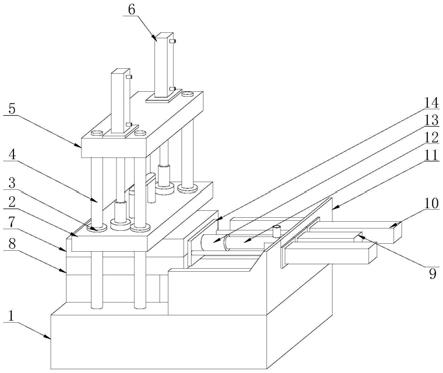

22.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

23.图1为本技术一种实施例的方法流程示意图;

具体实施方式

24.为了使本技术领域的人员更好地理解本技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分的实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

25.需要说明的是,本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用

8min,除去铝合金压板表面油污;(3)常温下,用自来水清洗铝合金压板,清除残留脱脂剂;(4)65-75℃下,用碱腐蚀铝合金压板1min;(5)常温下,用自来水水清洗铝合金压板,清除残留硫酸或硝酸;(6)常温下,将铝合金压板浸泡再中性剂中;(7)常温下,用自来水清洗铝合金压板,清除残留中性剂;(8)用硫酸电解腐蚀铝合金压板,电解电压25v,电解时间15分钟;(9)常温下,用纯水清洗铝合金压板,清除残留电解液;(10)常温下,用粘结剂处理铝合金压板5min,实现孔洞粘结;在用纯水清洗铝合金压板;(11)将铝合金压板用75-85℃纯水清洗,实现快速脱水;(12)将铝合金中板在65-75℃下烘干18-22min,密封包装待用。所述不锈钢板材为sus304,sus316或sus316l。所述铝合金为adc12或dm6。所述粘结剂为:所述粘结剂为5%碳酸氢钠、1%奥克立林和20%烟酸钠的混合物。

32.当然本实施例也可以用于其他结构的压铸新工艺。在此不再一一赘述,下面对本技术实施例的压铸新工艺进行介绍。

33.请参阅图1所示,一种用于不锈钢的超高温压铸新工艺,所述工艺包括如下步骤:

34.(1)模具选取,选用覆膜砂来做型腔材料,并选取耐高温脱模剂;

35.(2)压料筒选取,选用抗高温热震性材料制作压料筒;

36.(3)钢水浇铸,采用不锈钢压铸的浇注系统,使得钢水按照所需的速率和压力充入型腔;

37.(4)钢水压射,采用压射料筒系统的结构;

38.(5)流动性调整,改善浇口和浇道尺寸,并调整射料速度;

39.(6)自动合盖,采用自动合盖系统。

40.所述步骤(1)中选用覆膜砂作为型腔制作材料,将型腔制成需要压铸成型的形状,制得模具。

41.所述步骤(1)中在制得后的模具表面使用耐高温脱模剂,使产品脱模后其表面质量符合要求。

42.所述步骤(2)中选取质量较好的抗高温热震性材料,将其模压成型制得的嵌件进行高温培烧,再将其镶嵌在压料筒熔坑部位制得压料筒。

43.所述步骤(3)中将不锈钢水注入压料筒内,控制钢水浇铸温度在1600℃至1650℃之间和压射速度相关联的可操作范围。

44.所述步骤(3)中将浇铸温度和压射速度通过压射料筒系统将其显示出来,按照工艺窗口指示操作。

45.所述步骤(4)中采用压射料筒系统的结构,使其可以开合动作,解决卡死压射锤头现象。

46.所述步骤(5)中把浇口和浇道尺寸加厚到5mm-10mm,并且调整射料速度1m/s至3m/s。

47.所述步骤(6)中采用的自动合盖系统,在注料后进料口盖自动合上,压射时封闭进料口。

48.所述步骤(6)中合盖动作由液压程序自动控制。

49.本技术的有益之处在于:

50.1.本技术中的不锈钢压铸新工艺只需要常温操作环境制型壳一道工序就可完成准备生产,解决失碏法精铸工艺则要经过五道工序而造成工序多、效率低和成本高等问题;

51.2.本技术在生产过程中不产生任何废水,只是在压铸时几秒钟的极短时间内产生极少量废气,解决失碏法精铸工艺会长时间产生大量有毒废水废气,严重污染环境的问题,具有高效、节能、环保、低成本的优点,是一项极具推广价值的全新不锈钢结构件成型工艺技术。

52.以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。