1.本发明涉及一种高效提取与分离回收不锈钢渣中铬的方法,属于冶金资源循环利用技术领域。

背景技术:

2.不锈钢渣是冶炼不锈钢过程中产生的废弃物,由于不锈钢渣含铬量较多,而我国铬矿资源极度贫瘠,大量依靠进口,因此不锈钢渣中铬资源的回收价值高。同时由于不锈钢渣的大量堆积,不锈钢渣中的六价铬具有严重的毒性,造成资源的极大浪费和环境污染。

3.目前大多数不锈钢渣的回收利用方法常见的有:固化封存法、湿法还原法、干法还原法。固化封存法,主要采用稳定剂将钢渣封存在基体中,常见的基体有水泥,也就是常见的水泥封存法。通常将还原剂、水泥、不锈钢渣,按照一定的比例混合之后填埋,使不锈钢渣在水泥中封存。显然,目前的固化封存法没有回收利用不锈钢渣中的铬资源;湿法还原法:利用水溶液或者酸溶液将研磨后的不锈钢渣溶解,再利用不同的还原剂将不锈钢渣中六价铬还原,该方法在回收不锈钢渣中的铬资源的同时产生了大量的废水,造成了严重的环境污染;干法还原法:在高温条件下,利用还原剂将六价铬还原为三价铬乃至铬单质。干法还原法主要包括高温碳还原法和高温硅铁还原法,是在高温下用还原剂(c,si/sife等)将cr

6

还原成cr

3

甚至cr。其优点是可充分利用不锈钢冶炼过程的热量,工艺简单,能够有效的回收渣中的有价金属如fe、cr、ni等。然而,以c为还原剂时,渣中fe能还原至较低水平,但是cro

x

含量仍较高且反应过程产生的泡沫渣使其含量极不均匀。同时碳热还原过程中产生的co气体对环境不友好。当采用si/sife、al、mg、cac2等还原剂时,需要考虑还原产物对还原过程影响以及成本问题。如若将一些行业的废料如废硅粉作为处理含铬固废的还原剂,不仅可以实现深度还原的低成本和高效率,还实现二次资源的综合利用。

技术实现要素:

4.针对上述不锈钢渣干法还原过程中环境不友好、成本较高以及还原效果不稳定等难题,本发明的目的在于:提供一种高效稳定回收不锈钢渣中铬资源的方法,还原后的铬单质与还原剂硅聚集沉淀形成微碳铬合金,还原后的尾渣可以直接返回不锈钢企业作为炼钢过程中的造渣剂循环利用,从而实现不锈钢渣的高效回收利用。

5.达到上述目的,本发明采用了如下的技术方案:

6.一种高效提取与分离回收不锈钢渣中铬的方法,所述的不锈钢渣为含cr量较高的不锈钢电弧炉(eaf)渣或不锈钢氩氧炉(aod)渣;在熔融不锈钢渣中添加硼氧化物、硼酸盐、氟化钙或冰晶石中的一种或几种作为改质剂,使熔融不锈钢渣的粘度降低;使用太阳能级多晶硅切割废料、晶体硅切割废浆中的一种或几种做还原剂,还原后产生的铬单质能顺利的聚集并产生沉淀,还原效果强,还原效果稳定;然后对加入还原剂和改质剂的熔融不锈钢渣进行热处理;将热处理后的不锈钢渣进行重选分离得到合金与尾渣。

7.进一步地,本发明是提供了一种通过熔融不锈钢渣改质及还原 熔渣热处理 重选

分离的方式,对熔融不锈钢渣中的铬元素进行高效回收利用的方法,所述方法包括以下具体步骤:

8.(1)不锈钢渣出炉时,检测炉渣的粘度、温度以及氧化铬含量;在出渣过程中,通过加入改质剂和还原剂,并控制温度使炉渣粘度小于1.0pa

·

s,利用出渣过程中产生的冲击力使不锈钢渣与改质剂和还原剂充分混匀,得到熔渣;

9.所述的不锈钢渣为含cr量较高的不锈钢电弧炉eaf渣或不锈钢氩氧炉aod渣;

10.所述改质剂为硼氧化物、硼酸盐、氟化钙或冰晶石中的一种或几种,改质剂总量按不高于不锈钢渣总重量的10%进行控制;

11.所述还原剂为太阳能级多晶硅切割废料、晶体硅切割废浆中的一种或几种,其中,太阳能级多晶硅切割废料中,si含量为90-99wt.%;晶体硅切割废浆中,si含量为40-50wt.%;

12.还原剂的用量为:还原剂中si的质量为不锈钢渣中氧化铬进行硅热还原反应2cr2o3 3si=4cr 3sio2时所需si理论值的1.0-2.0倍;

13.(2)对步骤(1)所得的熔渣进行热处理。

14.热处理设备相当于一个精炼炉,采用底吹气体搅伴均匀炉内熔渣温度和成分,用电极加热调整和控制熔渣保温时间,确保不锈钢渣在1450℃以上保温1-2h,促使不锈钢渣和还原剂太阳能级多晶硅切割废料充分反应,该热处理制度可促进不锈钢渣中氧化铬被充分还原为铬单质,有利于提高后续分离效果。

15.(3)将热处理后的熔渣随炉冷却后进行破碎、筛分后,放入跳汰机中,进行重选分离,分离得到合金与尾渣。微碳铬合金返回炼钢中用作合金元素添加剂,尾渣返回不锈钢企业内部循环利用。

16.步骤(3)中,分离后尾渣中cr2o3含量在1%以下。

17.本发明的有益效果为:

18.(1)熔融不锈钢渣的密度为2-3g/cm3之间,铬单质的密度为7.2g/cm3,从密度方面分析,即使不加入改质剂,铬依旧可以聚集沉淀,但实际的实验证明,在只加入熔融不锈钢渣和还原剂的情况下,铬无法聚集沉淀为合金,分析原因:熔融不锈钢渣的粘度过大,还原后产生的铬单质无法聚集。因此,本发明为了达到铬聚集沉淀分离的效果,添加改质剂,改质剂使熔融不锈钢渣的粘度降低,使样品中的铬单质聚集沉淀,沉淀后合金和渣产生明显的分离,达到了从渣中有效的回收利用铬资源的目的。

19.(2)加入的还原剂为太阳能级多晶硅切割废料或晶体硅切割废浆,成本低,同时硅的还原效果比传统的碳还原剂更好,还原效果更稳定。

20.(3)加入的改质剂为硼氧化物、硼酸盐、氟化钙或冰晶石中的一种或几种。能够有效降低熔融不锈钢渣的粘度,从而使铬单质聚集沉淀。

21.(4)改质剂的总量按不高于熔融不锈钢渣总重量的10%进行控制。过量改质剂的加入无法有效降低尾渣的残铬量,同时还提高成本。采用该比例可以时不锈钢渣粘度达到回收不锈钢渣中铬资源最好的效果。

附图说明

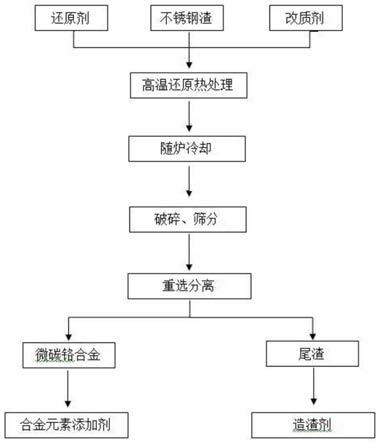

22.图1为本发明提供的高效回收不锈钢渣中铬资源的工艺流程图。

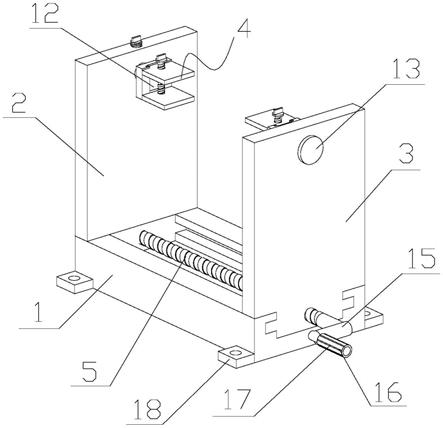

23.图2为回收不锈钢渣中铬资源的流程示意图。

具体实施方式

24.下面结合具体实施方式和数据对本发明内容及效果作进一步说明。

25.实施例1:

26.(1)取某不锈钢公司电炉出钢阶段的不锈钢渣(eaf渣),成分主要包含sio2、cao、mgo、cr2o3,其余杂质成分做归一化处理,并向其中加入还原剂太阳能级多晶硅切割废料(si含量为98wt.%),加入量为还原熔融不锈钢渣中氧化铬所需要的量的2.0倍;加入改质剂b2o3,加入量为熔融不锈钢渣总重量的6%,使炉渣粘度小于1.0pa

·

s,得到熔融不锈钢渣总重10kg。实施例1熔融不锈钢渣成分如表1所示。

27.表1

[0028][0029]

(2)将步骤(1)得到的熔融不锈钢渣进行热处理,控制渣罐温度至1450℃以上并保温两小时,使炉渣充分熔化均匀,保温结束后,随炉冷却至室温得到终渣;

[0030]

(3)将渣样进行破碎、筛分后放入跳汰机中,进行重选分离得到合金与尾渣。

[0031]

实施例2:

[0032]

(1)取某不锈钢公司电炉出钢阶段的不锈钢渣(eaf渣),成分主要包含sio2、cao、mgo、cr2o3,其余杂质成分做归一化处理,并向其中加入还原剂太阳能级多晶硅切割废料(si含量为98wt.%),加入量为还原熔融不锈钢渣中氧化铬所需要的量的1.0倍;加入改质剂b2o3,加入量为熔融不锈钢渣总重量的6%,使炉渣粘度小于1.0pa

·

s,得到熔融不锈钢渣总重10kg。实施例2熔融不锈钢渣成分如表2所示。

[0033]

表2

[0034][0035]

(2)将步骤(1)得到的熔融不锈钢渣进行热处理,控制渣罐温度至1450℃以上并保温两小时,使炉渣充分熔化均匀,保温结束后,随炉冷却至室温得到终渣;

[0036]

(3)将渣样进行破碎、筛分后放入跳汰机中,进行重选分离得到合金与尾渣。

[0037]

实施例3

[0038]

(1)取某不锈钢公司氩氧炉出钢阶段的不锈钢渣(aod渣),成分主要包含sio2、cao、mgo、cr2o3,其余杂质成分做归一化处理,并向其中加入还原剂太阳能级多晶硅切割废料(si含量为98wt.%),加入量为还原熔融不锈钢渣中氧化铬所需要的量的2.0倍;加入改质剂b2o3,加入量为熔融不锈钢渣总重量的6%,使炉渣粘度小于1.0pa

·

s,得到熔融不锈钢渣总重10kg。实施例3熔融不锈钢渣成分如表3所示。

[0039]

表3

[0040][0041]

(2)将步骤(1)得到的熔融不锈钢渣进行热处理,控制渣罐温度至1450℃以上并保温两小时,使炉渣充分熔化均匀,保温结束后,随炉冷却至室温得到终渣;

[0042]

(3)将渣样进行破碎、筛分后放入跳汰机中,进行重选分离得到合金与尾渣。

[0043]

实施例4

[0044]

(1)取某不锈钢公司电炉出钢阶段的不锈钢渣(eaf渣),成分主要包含sio2、cao、mgo、cr2o3,其余杂质成分做归一化处理,并向其中加入还原剂太阳能级多晶硅切割废料(si含量为98wt.%),加入量为还原熔融不锈钢渣中氧化铬所需要的量的2.0倍;加入改质剂caf2,加入量为熔融不锈钢渣总重量的6%,使炉渣粘度小于1.0pa

·

s,得到熔融不锈钢渣总重10kg。实施案例4熔融不锈钢渣成分如表4所示。

[0045]

表4

[0046][0047]

(2)将步骤(1)得到的熔融不锈钢渣进行热处理,控制渣罐温度至1450℃以上并保温两小时,使炉渣充分熔化均匀,保温结束后,随炉冷却至室温得到终渣;

[0048]

(3)将渣样进行破碎、筛分后放入跳汰机中,进行重选分离得到合金与尾渣。

[0049]

实施例5

[0050]

(1)取某不锈钢公司电炉出钢阶段的不锈钢渣(eaf渣),成分主要包含sio2、cao、mgo、cr2o3,其余杂质成分做归一化处理,并向其中加入还原剂太阳能级多晶硅切割废料(si含量为98wt.%),加入量为还原熔融不锈钢渣中氧化铬所需要的量的2.0倍;加入改质剂naal3f6(冰晶石),加入量为熔融不锈钢渣总重量的6%,使炉渣粘度小于1.0pa

·

s,得到熔融不锈钢渣总重10kg。实施例5熔融不锈钢渣成分如表5所示。

[0051]

表5

[0052][0053]

(2)将步骤(1)得到的熔融不锈钢渣进行热处理,控制渣罐温度至1450℃以上并保温两小时,使炉渣充分熔化均匀,保温结束后,随炉冷却至室温得到终渣;

[0054]

(3)将渣样进行破碎、筛分后放入跳汰机中,进行重选分离得到合金与尾渣。

[0055]

实施例6

[0056]

(1)取某不锈钢公司电炉出钢阶段的不锈钢渣(eaf渣),成分主要包含sio2、cao、mgo、cr2o3,其余杂质成分做归一化处理,并向其中加入还原剂晶体硅切割废浆(si含量为50wt.%),加入量为还原熔融不锈钢渣中氧化铬所需要的量的2.0倍;加入改质剂b2o3,加入量为熔融不锈钢渣总重量的6%,使炉渣粘度小于1.0pa

·

s,得到熔融不锈钢渣总重10kg。实施例6熔融不锈钢渣成分如表6所示。

[0057]

表6

[0058][0059]

(2)将步骤(1)得到的熔融不锈钢渣进行热处理,控制渣罐温度至1450℃以上并保温两小时,使炉渣充分熔化均匀,保温结束后,随炉冷却至室温得到终渣;

[0060]

(3)将渣样进行破碎、筛分后放入跳汰机中,进行重选分离得到合金与尾渣。

[0061]

利用x射线荧光光谱分析(xrf)对实施案例1、2、3、4、5、6中的熔融不锈钢渣试验后产生得到的尾渣和合金进行成分分析,xrf结果如表7所示。

[0062]

表7

[0063] 尾渣总重(kg)尾渣中cr2o3占比(%)合金总重(kg)合金中cr占比(%)实施例18.830.781.0488.88实施例28.751.020.8387.49实施例39.860.190.06588.54实施例48.650.721.1389.65实施例58.910.741.0187.98实施例68.810.711.0787.68

[0064]

定义ε

cr

为铬元素的回收率。m

c1

,m

c2

,分别代表尾渣,合金的质量。ω

cr1

,ω

cr2

,分别代表尾渣,合金中铬元素的占比。

[0065][0066]

对实施例1、2、3、4、5、6进行回收率计算,回收率结果如表8所示。

[0067]

表8

[0068] 实施例1实施例2实施例3实施例4实施例5实施例6回收率(%)95.1492.2481.7895.9695.1695.38

[0069]

以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。